1.本发明涉及使刀和工件同步旋转来对齿轮进行加工的齿轮加工机和其相位对准方法。

背景技术:

2.在齿轮加工机中,由于工件呈齿轮形状,因此需要知道工件的相位。作为对齿轮加工机的刀、工件的相位进行检测的方法,已知有专利文献1。在专利文献1中,对安装于刀具主轴的接触传感器进行驱动,检测触头与齿轮的接触,检测齿轮的相位。

3.现有技术文献

4.专利文献

5.专利文献1:日本特许第6466633号公报

技术实现要素:

6.发明要解决的问题

7.在制造齿轮的工序中,若在进行切齿后进行热处理,则材料会产生变形,因此为了进行调整,需要进一步进行磨削或研磨。在进行磨削等的情况下,设定从工件的端部咬入的预定的咬入量(加工余量)并进行进给,但由于刀和工件都呈齿轮的形状,因此需要进行刀与工件的相位对准。通过使工件与刀的侧面接触来进行位置对准。

8.由于热处理后的材料的硬度较高,因此使用超硬刀进行加工。超硬材料在硬度较高这个方面优异,但韧性较小,存在为了位置对准而使工件与刀的侧面接触时容易缺损这样的问题。另外,此时,还存在容易损伤工件的侧面(即齿面)这样的问题。

9.因此,本发明的目的在于,提供能够在不使刀破损的情况下进行位置对准且还能够防止工件的损伤的齿轮加工机和其位置对准方法。

10.用于解决问题的方案

11.为了解决上述课题,本发明的代表性的结构是一种齿轮加工机,其使刀和工件同步旋转来对齿轮进行加工,其特征在于,该齿轮加工机具备:刀具主轴,其对刀进行驱动;工件轴,其对工件进行驱动;刀相位测量部,其检测刀的相位;工件相位测量部,其检测工件的相位;以及修正部,其修正刀的相位,修正部构成为,安装韧性比刀的韧性大且硬度比刀的硬度低的虚拟刀并测量该虚拟刀的相位,使虚拟刀和工件啮合并进行位置对准,将虚拟刀更换成刀并测量刀的相位,基于虚拟刀的相位来修正刀的相位。

12.也可以是,刀是超硬刀,虚拟刀由高速钢或树脂成型。

13.本发明的另一个代表性的结构是一种齿轮加工机的相位对准方法,其特征在于,该齿轮加工机具备:刀具主轴,其对刀进行驱动;工件轴,其对工件进行驱动;刀相位测量部,其检测刀的相位;以及工件相位测量部,其检测工件的相位,在该齿轮加工机的相位对准方法中,使用齿轮加工机进行如下操作,安装韧性比刀的韧性大且硬度比刀的硬度低的虚拟刀并测量该虚拟刀的相位,使虚拟刀和工件啮合并进行位置对准,将虚拟刀更换成刀

并测量刀的相位,基于虚拟刀的相位来修正刀的相位。

14.发明的效果

15.根据本发明,能够提供能在不使刀破损的情况下进行位置对准且还能够防止工件的损伤的齿轮加工机和其位置对准方法。

附图说明

16.图1是对本实施方式的齿轮加工机的主要部分进行说明的图。

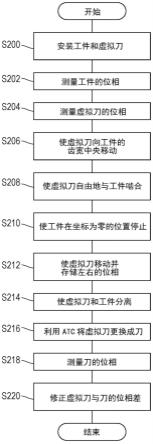

17.图2是对位置对准的步骤进行说明的流程图。

18.图3是对步骤的一部分进行补充说明的图。

19.附图标记说明

20.100、齿轮加工机;110、刀具主轴;112、接触式探针;112a、球;120、工件轴;122、涡流测量器;122a、传感器线圈;130、控制部;132、刀具控制部;134、刀相位测量部;136、工件控制部;140、修正部;200、刀;210、虚拟刀;300、工件。

具体实施方式

21.下面,参照附图并详细说明本发明的优选实施方式。该实施方式所示的尺寸、材料、其他具体的数值等只不过是为了使发明容易理解的例示,除了特别说明的情况之外,并不限定本发明。此外,在本说明书和附图中,对于实质上具有相同的功能、结构的要素标注相同的附图标记而省略重复说明,另外,对于与本发明没有直接关系的要素省略图示。

22.图1是对本实施方式的齿轮加工机的主要部分进行说明的图。作为整体能够例示能够进行刮齿加工的插齿机等,但对于与本发明不相关的部分省略图示和说明。

23.齿轮加工机100是使刀和工件同步旋转来对齿轮进行加工的装置。在刀具主轴110能够更换地安装刀200。在工件轴120能够更换地安装工件300。控制部130对刀具主轴110、工件轴120、其他电机进行驱动控制。并且,控制部130一边使刀具主轴110和工件轴120同步旋转一边使刀200和工件300相对地移动,由此进行加工。若使刀200的旋转轴与工件300的旋转轴平行,则能够进行齿轮插齿加工,若使刀200的轴相对于工件300的轴倾斜,则能够进行刮齿加工。

24.在刀具主轴110的附近具有作为用于检测刀200的相位的刀相位测量部的例子的接触式探针112。接触式探头112是使前端的球112a(也称为触针)与工件抵接并利用机床侧的坐标读取其信号点的位置的装置。通过使刀200以低速旋转来检测两齿面,从而取得齿槽中央的位置,并能够取得齿牙(日文:歯山)中心的相位。

25.在工件轴120的附近具有作为工件相位测量部的例子的涡流测量器122。涡流测定器122在前端内置有传感器线圈122a,从传感器线圈122a产生高频磁通。当使工件300在其磁场中旋转时,齿顶接近传感器线圈122a,齿底远离传感器线圈122a。在工件300的金属的表面,因高频磁通而产生涡流,电流的大小根据距离而变化,因此从传感器侧来看,传感器线圈122a的阻抗发生变化。即,能够将距离的变化以阻抗的变化的形式捕捉,因此能够检测齿顶相对于工件轴120的旋转的相位。

26.此外,由于接触式探针112是测量外形的探针,因此其测量对象的材质没有要求。由于涡流测量器122需要产生涡流,因此其测量对象的材质是具有导电性的非磁性的金属。

27.控制部130是计算机。具体而言,以下叙述的控制部130的各部分是由cpu执行的程序。刀具控制部132进行刀具主轴110的伺服电机的旋转控制、相对于工件300的进给的控制。刀相位测量部134控制接触式探针112,将球112a插入齿槽。工件控制部136进行工件轴120的旋转控制、使刀200与工件300在接触分离方向上移动(轴间距离的变更)。

28.修正部140进行刀200的相位的修正。接下来,对修正部140进行的齿轮加工机的相位对准方法进行说明。

29.首先,作为前提,实际进行加工的刀200是超硬刀。这是因为热处理后的材料的硬度较高。超硬材料在硬度较高这个方面优异,但韧性较小,存在为了位置对准而使工件300与刀200的侧面接触时容易缺损这样的问题。另外,此时,还存在容易损伤工件300的侧面(即齿面)这样的问题。

30.因此,在本发明的位置对准方法中,安装虚拟刀210(参照图3)并测量相位,然后将虚拟刀210更换成刀。对于虚拟刀210使用如下那样的虚拟刀:其外形与刀200的外形相同,但在材质上,韧性比刀200的韧性大而不易缺损,硬度比刀200的硬度低而不易对工件300造成损伤。具体而言,能够使用由高速钢(high speed steel:高速度钢)(优选不进行淬火)、树脂成型的虚拟刀(通过切削、3d打印机制造的虚拟刀)。

31.图2是对位置对准的步骤进行说明的流程图。图3是对步骤的一部分进行补充说明的图。在图3中,为了识别刀200和虚拟刀210,对虚拟刀210标注阴影。以下,按照图2的流程图,参照图3的补充附图进行说明。

32.首先,在刀具主轴110安装虚拟刀210和工件300(s200、图3的(a))。在安装虚拟刀210时,能够使用未图示的atc(自动换刀装置)。在安装工件300时,能够使用未图示的工业机器人。

33.接着,使用涡流测量器122测量并存储工件的相位(s202、图3的(b))。向虚拟刀210的齿槽插入接触式探针112的球112a,使刀具主轴110以低速正转、反转,存储齿槽的相位(s204、图3的(b))。

34.接着,使虚拟刀210向工件300的齿宽中央移动(s206)。然后,在使虚拟刀210的齿牙与工件300的齿槽相对的状态下使工件300朝向虚拟刀210接近,使虚拟刀210与工件啮合(s208、图3的(c))。此时,预先对刀具主轴110设定扭矩限制器,在未啮合的情况下(齿顶彼此接触了的情况下),在暂时分离后重新进行啮合。在使用超硬刀的情况下容易发生缺损的就是该工序。

35.在虚拟刀210与工件啮合之后,使工件300旋转而在坐标为零的位置停止(s210)。然后,将刀具主轴110的伺服电机接通而使刀具主轴110向左右旋转,记录右齿面与工件300接触的相位和左齿面与工件300接触的相位(s212)。通过取得左右两侧的相位,能够得到齿槽的中央的相位。在取得左右两侧的相位后,使虚拟刀210与工件300分离(s214)。

36.接下来,将虚拟刀210更换成超硬材料的刀200(s216、图3的(d))。能够使用atc进行刀的更换。然后,通过与虚拟刀210的登录相同的动作(s204)来存储刀200的槽的相位(s218、图3的(e))。

37.然后,使用虚拟刀210的相位来修正刀200的相位。详细而言,能够基于在s204中存储的虚拟刀210的初始相位与在s212中存储的与左右齿面接触的相位之间的关系,根据在s218中存储的刀200的初始相位求出与左右齿面接触的相位。

38.通过如此设置,能够在不使超硬材料的刀200与工件300接触的情况下进行位置对准。由此,能够在不使刀破损的情况下进行位置对准,还能够防止工件的损伤。

39.以上,参照附图对本发明的优选实施方式进行了说明,但本发明当然不限定于该例子。显然,只要是本领域的技术人员,在权利要求书记载的范畴内,能想到各种变形例或修改例,这些也当然属于本发明的技术范围。

40.产业上的可利用性

41.本发明能够作为使刀和工件同步旋转来对齿轮进行加工的齿轮加工机和其相位对准方法加以利用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。