1.本发明涉及阀技术领域的进展。

技术实现要素:

2.现有技术的问题由根据本发明所述的阀致动器、根据本发明所述的阀组件以及根据本发明所述的方法来解决。

3.本说明书的第一方面涉及一种阀致动器,其包括致动器壳体和致动器元件,具体是气动活塞,该致动器元件可移动地安装在致动器壳体内,其中,在阀致动器的组装状态下,致动器元件的至少一个第一轮廓接合在至少一个第二轮廓中,该至少一个第二轮廓相对于致动器壳体固定,使得致动器元件围绕致动轴线的旋转沿至少一个旋转方向被轴向齿阻挡。

4.因此,提供了一种阀致动器,其允许在致动器元件的组装状态下组装或拆卸待致动元件,例如用于阀的阀杆,而不需要抵消施加到致动器元件的组装或拆卸扭矩。此外,阀杆快速且容易地连接到致动器元件,而不需要额外的工具。

5.有利示例的特征在于,在与组装状态不同的操作状态下,可以使致动器元件沿着致动轴线以平移方式移动,以及围绕致动轴线以旋转方式移动。

6.因此,消除了操作状态中对旋转自由度的限制。例如,利用压缩弹簧保持在常开或常闭位置的致动器驱动装置得益于这种情况。

7.有利示例的特征在于,抵靠致动器壳体支撑的压力弹簧沿相对于致动器壳体固定的轮廓的方向挤压致动器元件。

8.因此,阀致动器处于组装状态而不被单独驱动或控制,并且致动器元件可以在该组装状态下连接到阀杆。

9.有利示例的特征在于,在组装状态下,阀杆和致动器元件可以经由配合螺纹彼此连接。

10.因此,提供了一种统一接口,其使得可以使用相同类型的致动器驱动装置来操作各种不同的阀体和阀类型。

11.有利示例的特征在于,中间体可以通过设置在阀壳体上的接口经由配合螺纹彼此连接。

12.因此,提供了一种统一接口,其使得可以将各种不同的阀体经由中间体联接到阀致动器,这些中间体被适配在阀体侧上。由于统一设计的致动器壳体和致动器元件的接口,所以这种类型的阀致动器适合作为用于不同尺寸、类型或功能的各种阀的致动器单元。由此,具有大量相同部件的阀装置可以以模块化方式构造成阀致动器的形式。因此,由于阀致动器可以大批量生产,所以具有成本和生产优势。

13.有利示例的特征在于,相对于致动器壳体固定的至少一个第二轮廓设置在致动器壳体内、具体地垂直于致动轴线延伸的第二部分上,并且其中,至少一个第一轮廓设置在致动器元件的具体地垂直于致动轴线延伸并面向致动器壳体的第二部分的第一部分上。

14.有利地,轮廓由此可以通过轴向运动从操作位置朝向彼此移动,并且可以通过致动器元件在组装位置的旋转而彼此接合。

15.有利示例的特征在于,致动器元件的第一部分或致动器壳体的第二部分包括垂直于致动轴线延伸并且在第一轮廓的两个相邻轮廓或第二轮廓的两个相邻轮廓之间延伸的表面,并且其中,第二轮廓或第一轮廓包括垂直于致动轴线的相关联的远端表面。

16.在到达组装位置之前,设置在相关联的轮廓之间的表面确保相对部分的起作用的轮廓允许致动器元件旋转,直到致动器元件闭锁在组装位置为止。

17.有利示例的特征在于,致动器元件的第一轮廓或相对于致动器壳体固定的第二轮廓中的一个轮廓被形成为闭锁凹槽,而另一个轮廓被形成为凸起的闭锁凸耳。在未示出的示例中,齿还可以径向设置,而不是轴向齿,即,它们沿轴向方向啮合。

18.因此,阀致动器通过以承受高剪切载荷的轴向齿形式的弹性轮廓的节省空间的形状配合接合来允许组装状态。此外,由于轮廓的接合,给予用户显著的触觉反馈。

19.有利示例的特征在于,在组装状态下,至少一个轮廓,或优选地,多个轮廓被接合,被对称设置;三个轮廓是有利的。

20.因此,由于接合点处的设置或对称分布,组装或拆卸扭矩更好地产生并均匀分布。

21.本说明书的第二方面涉及一种包括根据第一方面的阀致动器的阀组件,其中,阀致动器连接到阀。

22.本说明书的第三方面涉及一种用于将根据第一方面的阀致动器组装在阀上的方法,包括:在组装状态下,将阀的阀杆设置在阀致动器的致动器元件上;将阀的中间体附接到阀致动器的致动器壳体;将阀的阀体设置在中间体上。

附图说明

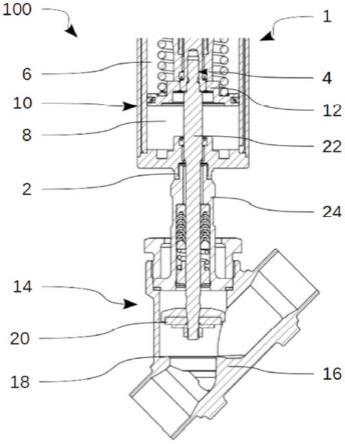

23.图1示出了用于座阀的阀致动器;

24.图2示出了用于隔膜阀的阀致动器;

25.图3示出了阀致动器;

26.图4示出了阀致动器的致动器元件;

27.图5示出了阀致动器的阀体侧闭合元件;

28.图6是示意性流程图;

29.图7和图8示出了用于常闭阀组件的阀致动器的示例;

30.图9和图10示出了用于常开阀组件的阀致动器的示例;

31.图11和图12示出了阀致动器体和中间体之间的接口的示例;

32.图13示出了行程限制器的示例。

具体实施方式

33.图1是阀组件100的截面图。阀组件100包括阀致动器1,其包括接口2、容纳装置4、腔室6和8、致动器壳体10和致动器元件12,具体是气动活塞。容纳装置4设置在致动器元件12上。阀致动器1被设计成基于流体的致动器,其由被填充和排空的腔室6和8驱动。致动器元件12的适当构造确保了背离弹簧的腔室8具有减小的控制空气体积,这具有低压缩空气消耗的优点,因此提高了效率。致动器元件12的背离弹簧的外部区域被设置成相对内部连

接区域偏移,远离弹簧,以便减小控制空气的体积并且更容易地到达闭锁位置。换句话说,活塞12具有阶梯状的设计并且在闭合元件的区域中包括支承点,该支承点在下面用附图标记304表示。驱动阀致动器1使致动器元件12在致动器壳体10内移动。当然,也可以设想诸如电磁驱动装置技术的其它致动器驱动装置概念。

34.当然,致动器元件12还可以设计成不同于图1所示的致动器元件。例如,致动器元件12还可以包括作为隔膜致动器驱动装置的一部分的控制隔膜。

35.在未示出的示例中,致动器元件12在闭合元件的区域中在致动轴线310的垂直平面上成镜像。致动器元件12的梯度沿阀体的方向逐渐减小。在该常开致动器驱动装置中,弹簧抵住腔室8的面向阀体的一部分,并推动致动器元件12远离阀体。

36.此外,阀组件100包括座阀14,其包括阀壳体16、阀座18和闭合元件20。设置在容纳装置4上的阀杆22在阀致动器1与座阀14的闭合元件20之间产生刚性连接。座阀14的阀壳体16借助于设置在接口2处的中间体24连接到阀致动器1。由于致动器元件12借助于阀杆22而刚性连接到闭合元件20,所以致动器元件12的移动被传递到闭合元件20。因此,阀座18打开或闭合,并且控制通过阀壳体16的流动。

37.阀致动器1的容纳装置4和接口2可以具体形成为螺纹。因此,阀杆22和中间体24在致动器驱动装置侧上也具有螺纹。

38.图2是另一阀组件200的截面图。阀组件200包括图1的阀致动器1。与图1形成对比,阀组件200包括隔膜阀26,该隔膜阀26包括阀体、中间件28、隔膜30和压力件32。隔膜阀26借助于中间件24连接到阀致动器1的接口2。阀杆22在致动器元件12与隔膜30之间形成刚性连接。驱动阀致动器1使致动器元件12和经由阀杆22联结到致动器元件12的隔膜30移动。因此,通过管线34的流动可以借助于阀致动器1来控制。

39.图1和图2中的阀杆在致动器驱动装置侧具有相同的设计,使得它们可以设置在致动器元件12的容纳装置4上。阀杆22仅在阀侧部分具有不同。该阀侧部分被设计成设置在密封元件的对应阀上,密封件将移动离开该阀,以便能够附接到闭合元件20或隔膜30,例如如图1和图2所示。

40.图1和图2中的中间体24至少在致动器驱动装置侧具有相同结构,使得中间体24可以设置在阀致动器1的接口2处,而它们在阀侧部分具有不同。该阀侧部分被设计成容纳对应阀或阀体,例如阀体16和中间体28,并由此将它们连接到阀致动器1的接口2。

41.通过在致动器驱动装置侧使用相同设计的阀杆22和中间体24,可以利用相同或类似设计的致动器驱动装置、阀致动器1来模块化地构造诸如阀组件100和200的各种阀装置。需要分别适配阀侧的阀的阀杆22和中间体24。因此,具有不同类型、功能和尺寸的阀的阀单元可以用统一的致动器驱动装置,即阀致动器1来驱动。由此,各种模块化构造的阀装置包含统一阀致动器1形式的大量相同部件。因此,由于可以大批量生产阀致动器1,所以具有成本和生产优势。

42.图3是阀致动器1在组装状态下的截面图。阀致动器1包括致动器壳体10,该致动器壳体包括远端闭合元件300、壁302和阀体侧上的闭合元件304。此外,阀致动器1包括致动器元件12和压缩弹簧308,致动器元件12沿着致动轴线310可移动地安装并且被布置在闭合元件300和304之间,压缩弹簧被布置在致动器元件12与远端闭合元件300之间。闭合元件300和304、壁302和致动器元件12具体被设计成旋转对称。这些元件的对称轴线沿着致动轴线

310设置。在其中阀致动器1利用压缩空气操作的操作状态下,致动器元件12可以沿着致动轴线310旋转移动,并且相对于固定的闭合元件300和304以及相对于壁302、即相对于致动器壳体10平移移动。在操作状态下,致动器元件12可以呈现多个操作位置。

43.如果阀致动器1没有被相应地致动,则压缩弹簧308通过弹簧力将致动器元件12保持在可能的延伸位置。还可以想到的是,压缩弹簧308被设置在致动器元件12与阀体侧上的闭合元件304之间,并且如果阀致动器1没有被相应地致动,则将致动器元件12保持在可能的缩回位置。

44.在图3所示的阀致动器1的位置中,固定装置312阻挡致动器元件12围绕致动轴线310的旋转自由度。这个延伸位置被称为组装位置。固定装置312包括第一轮廓314,其被设置在致动器元件12的面向阀体侧上的闭合元件304的一侧上,在这种情况下,这些轮廓被形成为闭锁凹槽。在阀体侧上的闭合元件304的面向致动器元件12的一侧上,第二轮廓316(尤其是闭锁凸耳)相对于致动器壳体10固定并且在组装位置中以形状配合的方式与第一轮廓314接合。然而,代表固定装置312及其功能的其他形状配合连接,例如彼此接合的舌榫、凹槽、径向延伸轮廓或齿也是可以想到的。此外,还可以想到的是,将固定装置312设置在致动器元件12与远端闭合元件300之间。

45.有利地,压缩弹簧308被设计成将致动器元件12保持在这样的位置:在该位置,活塞的阀体侧可以在设置在相对于致动器壳体10固定的第二轮廓316之间的表面上滑动。在致动器元件12围绕致动轴线310发生的这种旋转期间,例如在阀杆22的组装或拆卸期间,使致动器元件12移动到组装位置。这具有的效果是,第一轮廓314以形状配合的方式与相对于致动器壳体10固定的第二轮廓316接合,并且阻挡致动器元件12围绕致动轴线310沿两个旋转方向的旋转。第一轮廓314和第二轮廓316形成固定装置312。而且,压缩弹簧308还被设计成将致动器元件12保持在其已经到达的组装位置。此外,当固定装置312接合时,向用户提供触觉上的明显反馈。

46.在未示出的示例中,彼此接合的轮廓314、316被设计成使得致动器元件不再能够经由闭锁机构释放,例如,轮廓314、316在用于闭锁机构的一侧上被斜切。

47.在组装位置上借助于固定装置312阻挡的、致动元件12围绕致动轴线310的旋转自由度使得在组装或拆卸例如用于座阀或隔膜阀14和26的阀杆22期间不再需要相对阀杆22的拧紧或组装转矩来抵抗致动元件12。此外,待致动的阀的阀杆22可以在组装位置上简单且快速地连接到阀致动器1,而不需要额外工具。

48.此外,致动器元件12包括另外的容器318,其设置在致动器元件12的面向远端元件300的区域中。容器318被设计成容纳例如信号发送器的元件,该元件用作用于致动器元件12的当前位置的位置指示器。容器318例如由螺纹表示。当然,也可以想到其它连接技术,例如卡夹连接、卡销、粘合连接或整体连接。

49.图4是阀致动器1的致动器元件12的立体图。对于容纳装置4和容器部318,致动器元件12包括安装在远端闭合元件的密封部320中的引导部400。密封部320与引导部400相结合的允许致动器元件12围绕致动轴线310旋转和沿着致动轴线平移的径向引导移动。此外,致动器元件12包括具有闭锁凹槽314a-f形式的第一轮廓314或者未示出的替代轮廓,其代表阀致动器1的固定装置312的一部分。

50.还可以想到的是,在未示出的形式中,通过接合腔室6和8的外部的两个轮廓来形

成固定装置312,例如,通过设置在致动器元件12的引导部400上的第一轮廓和设置在密封部320的区域中或密封部320的外部的远端闭合元件302上的第二轮廓形成该固定装置。

51.此外,致动器元件12包括设置在圆周上的密封部402,其与壁型302接触并且由此将腔室6和8分开。此外,密封部402与壁型302一起也用于安装致动器元件12。

52.由于安装在密封部320中的引导部400,产生了阀致动器1的明显更稳定的构造,并且即使在更高的载荷下也确保了功能。然而,可以想到改进致动器元件12的安装的其他概念,例如,使用沿着致动轴线310更大程度地延伸并且具有更宽的密封部402的致动器元件12,这限制了致动器元件12的倾斜。

53.图5是阀致动器1的阀体侧上的闭合元件304的立体图。阀体侧上的闭合元件304包括相对于致动器壳体10固定的具有闭锁凸耳316a-c形式的第二轮廓316,或者代表阀致动器1的固定装置312的一部分的替代轮廓。在有利的实施例中,阀体侧上的闭合元件304具有奇数个闭锁凸耳316-c。因此,在组装位置中更好地产生组装或拆卸扭矩。当然,也可以设置偶数个闭锁凸耳。

54.一个示例的特征在于,阀体侧上的闭合元件304的闭锁凸耳316a-c的数量和活塞306的闭锁凸耳314a-f的数量,或者可选地,彼此接合的可能的轮廓的数量是不同的,所述轮廓诸如为舌榫、凹槽、径向延伸轮廓或齿。接合轮廓的数量和定位被设计成使得固定装置312允许到达阀致动器1的组装位置。阀体侧上的闭合元件304还包括用于阀杆22的通孔500,例如用于座阀或隔膜阀14和26的联接元件的通孔500。该通孔500还用于安装联接元件22。因此,除了容纳装置外还安装了阀杆22。这使得阀组件100和200的结构更加稳定,延长了使用寿命并承受更高的载荷。

55.图6示意性地示出了用于将阀致动器1组装在阀14或26上以便获得阀组件100和200的方法。在第一步骤600中,阀14和26的阀杆22借助容纳装置4设置在阀致动器1的致动器元件12上。在第二步骤602中,中间体24附接到阀侧上的闭合元件304的接口2。在第三步骤中,阀14或26的阀体16或中间体28被设置在中间体24上。当然,方法步骤600、602和604也可以用于具有不同阀类型和阀尺寸的各种阀组件的组装。

56.图7和图8示出了图1至图3的致动器驱动装置1的实例,其中,致动器元件12处于操作位置。致动器元件12包括引导部400和一体连接到引导部400的活塞部700。例如,引导部400和活塞部700彼此焊接。致动器元件12的静止位置的特征在于,当致动器驱动装置1处于安装状态时,压缩弹簧308具有最大纵向长度。在所示的示例中,致动器元件12的静止位置沿阀体(未示出)的方向或者接口2的方向定向。因此,压缩弹簧308沿接口2的方向挤压致动器元件12。

57.引导部400沿着致动轴线310可移动地安装至致动器壳体10。活塞部700径向向外连接到引导部400,并提供朝向气缸内表面的密封。

58.反轴承部702为抵住壳体10支撑的压缩弹簧308提供接触表面。活塞部700的圆柱形部704平行于致动轴线310延伸,并提供径向外表面以容纳压缩弹簧308。

59.活塞部700的第一轴环706从圆柱形部704沿引导部400的方向突出,并且一体地连接于此。活塞部700的第二轴环708从圆柱形部704向外突出。

60.第一致动流体接口710经由致动器壳体10的横向通道712以流体传导方式连接到第一腔室716。通道712引导经过其中设置有压缩弹簧308的第二腔室714。腔室714和716通

过致动器元件12以压力密封的方式彼此分离。

61.第二致动流体接口718以流体传导方式连接到第二腔室714。

62.图9和图10示出了致动器驱动装置1的另一示例。与图7和图8的示例不同,致动器元件12的静止位置背离阀体(未示出)或接口2。因此,压缩弹簧308挤压致动器元件12远离接口2。

63.与图7和图8的实施例不同,活塞部700在相对于垂直于致动轴线310的直线镜像对称的位置与引导部400刚性地,特别是一体地连接。引导部400和活塞部700被设计成与图7和图8的示例相同。然而,用于阻挡致动器元件12旋转的有效轮廓设置在不同位置。

64.为了更好地概述,图9和图10示出了沿着致动轴线310处于中间位置的致动器元件12。在阀致动器1的组装状态下,致动器元件12的设置在活塞部700的轴环706上的至少一个第一轮廓314接合在至少一个第二轮廓316中,该第二轮廓相对于致动器壳体10固定,使得致动器元件12围绕致动轴线310的旋转沿至少一个旋转方向被阻挡。固定轮廓316a、316b设置在从内部空间的底部沿致动器元件12的方向圆柱形地延伸的部分902的远端处。

65.阀体侧上的闭合元件304中的环形槽904用作压缩弹簧308的反支撑件,该支撑件相对于致动器壳体10固定。

66.由于相关有效轮廓314和316的径向位置不同,所以创建了模块化系统,其降低了部件的复杂性。为了实现一种或另一种控制功能,致动器元件12以不同方式被放在一起。在根据图7和图8的常闭阀的实施例中,有效轮廓314、316径向地设置在压缩弹簧308或压缩弹簧308的假想圆柱形延伸部分的外侧。在根据图9和图10的常开阀的实施例中,有效轮廓316、314径向地设置在压缩弹簧308内部。

67.图11和图12是致动器壳体10和中间体810之间的接口800的示例的立体图。中间体810设置在致动器壳体10与阀体16之间。接口800包括致动器体侧编码部820和中间体侧编码配合部830。通过部820和830以形状配合的方式彼此接合,部820和配合部830可以在多个旋转位置相对于彼此固定,这例如产生从致动器壳体10横向偏转的连接的设置的优点。这产生组件的自由度。

68.图13示出了致动器壳体10、中间体810和阀体16的示意性纵剖面。适配器910被引入到阀杆22中。在阀体侧上,适配器910包括连接件,压力件32被悬挂到该连接件中,特别是侧向地悬挂到该连接件中。行程限制器920从中间体810的内部空间开始延伸到致动器壳体10中的凹槽中。行程限制器920的沿阀致动器体10的方向定向的邻接区域930限制阀杆22沿阀体16的方向的移动。沿阀体16的方向定向的邻接区域940限制压力件32沿致动器体10的方向的移动。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。