1.本实用新型涉及一种减速机轴窜测量装置,特别是一种人字齿减速机轴窜测量装置。

背景技术:

2.人字齿轮减速机在正常啮合的情况下,一对左右旋齿轮所产生的轴向力相互抵消,轴系对外不受力。作为轴系转动的关键部件轴承,理想情况下只承受径向力。但由于加工误差、装配偏差和相关零部件的影响等各种原因,导致轴向力的存在。做为轴承组件中最薄弱的保持架,在非正常工况下易损坏,损坏的原因可能有:人字齿轮减速机齿轮轴轴向力过载,瞬间冲击过大,导致轴承保持架损坏;轴承选型未满足最小载荷条件要求,使得珠粒打滑,滑动挤压使保持架受外力导致损坏;电机转子磁力中心不稳,发生引起轴窜,导致减速机轴向窜动,轴系受外力造成轴承保持架损坏等等。

3.轴系轴向窜动可以通过某些装置或方法来测量,识别窜动量的大小,识别窜动的正常与否。如何快速有效的测量数据,如何对数据进行整理分析是重点。

技术实现要素:

4.本实用新型的目的在于克服现有技术之不足而提供一种人字齿减速机轴窜测量装置,能够测量内部轴系轴向窜动量及相对位移。

5.本实用新型的测量装置采用如下技术方案:

6.一种人字齿减速机轴窜测量装置,包括装在减速机齿轮轴一侧端盖上的一体式电涡轮传感器,一体式电涡轮传感器与数据采集器连接,一体式电涡轮传感器设置为多个,分别装在与被测部位的轴线方向所对应的部位并与被测部位存在距离。

7.该测量装置的有益效果是:可有效测量人字齿轮轴系轴窜实际位移量,测量精度高,与被测件无接触,抗干扰性强。

8.该测量装置采用的优选方案是:

9.一体式电涡轮传感器设置为三个,分别装在齿轮轴回转中心线或轴承外圈轴线方向或轴承外圈所加装的偏心套的轴线方向上。

10.一体式电涡轮传感器设置为两个,其中之一的一体式电涡流传感器的一端距离齿轮轴回转中心存在距离,另一个一体式电涡流传感器的一端距离轴承外圈存在距离。

11.减速机端盖加工有螺纹孔,一体式电涡轮传感器的外螺蚊与减速机端盖连接。

12.一体式电涡流传感器分别与电源、数据采集器的g端和a端连接,数据采集器与数据处理器、显示器连接;数据采集器g端和a端之间并联一个电阻。

13.所并联的电阻为250欧姆。

14.本实用新型进行二次处理,可以真实模拟轴窜实际位移量;可以检验固定轴是否够固定牢固;固定轴(包括自由轴)轴承的滚珠是否在轴承外圈设计中心位置运转;自由轴轴向窜动最大位移量;轴窜曲线与轧制工艺相结合,计算出空载、咬钢、稳态轧制、甩钢等各

种工况下轴系窜动情况,轴承内圈与外圈相对位置变化。

附图说明

15.图1是本发明测量装置信号采集设备线路连接简图。

16.图2是传感器安装结示意图。

17.图3是端盖螺纹孔结构示意图。

18.图4是数据分析表图一。

19.图5是数据分析表图二。

20.图6是数据分析表图三。

21.图7是数据分析表图四。

22.图8是数据分析表图五。

23.图9是数据分析表图六。

24.图10是数据分析表图七。

25.图11是数据分析表图八。

26.图12是数据分析表图九。

27.图13是数据分析表图十。

28.图14是数据分析表图十一。

29.图15是数据分析表图十二。

30.图16是数据分析表图十三。

31.图17是轴承外圈与轴心位置的绝对距离趋势图。

32.图18是图7中的局部放大图。(是以点位测点为放大顺序)

33.图19是图7中的局部放大图。(是以时间为放大顺序)

34.图20是动态变化值与轴承外圈动态变化值差值区线图。

35.图 21是 被测点运动轨迹图(两个测定轨迹,上、下2条线)。

36.图22是轴心与轴承外圈运动随动分析曲线图。

37.图23被测点动态变化量。

具体实施方式

38.下面结合实施例及附图详述本发明:

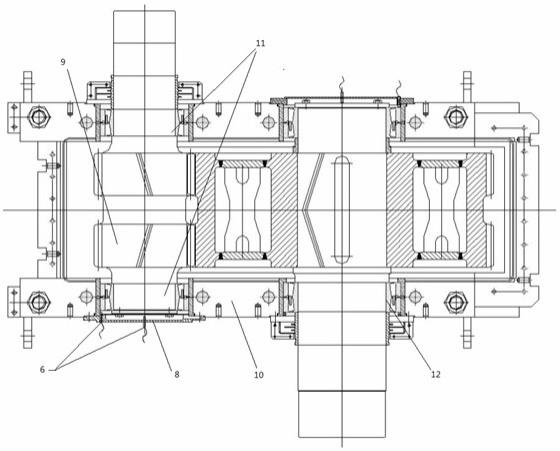

39.图中:传感器红线1、传感器绿线2、传感器黄线3、电阻4、数据采集器5、一体式电涡流传感器6、电源7;减速机端盖8、齿轮轴9、减速机箱体10、自由端11、定位端12、通孔一13、通孔二14、数据处理器15。

40.一种人字齿减速机轴窜测量装置,包括装在减速机齿轮轴9一侧的减速机端盖工上的一体式电涡轮传感器6,一体式电涡轮传感器6与数据采集器5连接,一体式电涡轮传感器6设置为多个,本实施例中设置为两个,其中之一装在通孔一13上,另一个装在通孔二14上,两个一体式电涡轮传感器6分别安装在在与被测部位的轴线方向所对应的部位并与之存在距离:装在减速机端盖8通孔一13上的一体式电涡轮传感器6的轴线与轴承外圈厚度中心方向相平齐对应并保持距离;装在减速机端盖8通孔二14上的一体式电涡轮传感器6的轴线与齿轮轴轴心位于同一条直线上并保持距离。

41.若轴承外圈上设置有偏心套,可以在减速机端盖8上安装与之相对应并保持平行或平齐的第三个一体式电涡轮传感器6。

42.减速机端盖8上加工有螺纹孔:分别为通孔一13和通孔二14,两个一体式电涡轮传感器6的外螺蚊分别通过通孔一13和通孔二14与减速机端盖8连接。

43.一体式电涡流传感器6分别与电源7、数据采集器5的g端和a端连接,数据采集器5与数据处理器15、显示器连接;数据采集器g端和a端之间并联一个2500欧姆的电阻4。

44.一种人字齿轮减速机轴窜测量装置的测量方法,按如下步骤进行:一体式电涡轮传感器6外螺纹与减速机端盖8连接,一体式电涡轮传感器6的探头与被测金属(轴承或轴)表面保持距离,当被测金属与传感器探头之间距离发生变化时,传感器探头中线圈的电感量发生变化,电感量的变化引起了振荡器的振荡电压幅度变化,这个随距离变化的振荡电压经检波,滤波和线性校正后变成了与位移成正比的电压量,计算出被测金属与传感器探头之间的绝对距离。

45.通过数据采集器5读取位移值;通过实时采集减速机轴系轴向窜动位移量,模拟轴系轴向运行轨迹、动态变化量。

46.数据生成趋势图真实展示自由轴与定位轴的随动性。自由端11为图2中所示的部位,定位端12为图2中所示的部位(轴所在的轴承外圈轴向固定,称之为轴的定位端或称之为定位轴;轴所在的轴承外圈并不固定,称之为轴的自由端或称之为自由轴;单根轴,有两个轴承位,针对输出轴,一端轴承位称之为定位轴或定位端,一端称之为自由轴或自由端)。采集到的数据与减速机运行工况相匹配,模拟各种工况下轴向窜动轨迹,与理论曲线对比,判断轴系运行状态。

47.一体式电涡轮传感器6的灵敏度单位为:ma/微米,一体式电涡轮传感器需要24v供电,电流分流启用,需要配250ω精密电阻。根据需要可以修改一体式电涡轮传感器6的采样频率。数据生成趋势图能够验证定位轴12定位精度。

48.本技术通过在减速机端面安装一体式电涡轮传感器6,一体式电涡轮传感器6采用前置放大器和电涡流传感器集成;测量各轴轴心位移、轴承外圈轴向位移、可能有轴向窜动零部件的位移。多采集到的数据做分析处理,识别故障。

49.使用一体式电涡轮传感器6(前置放大器和电涡流传感器集成)、信号线、电源7、电阻4、数据采集器5、数据处理器15、频谱显示器等组件。在减速机各轴系闷盖测的端盖加工螺纹孔,用于安装电涡流传感器。每个闷盖加工2个全螺纹孔:与轴心正对位置一个,与轴承外圈端面正中心位置一个。调试一体式电涡轮传感器6的灵敏度,计算出测量范围,待减速机停机后安装传感器。传感器探头与被测金属表面保持一定距离,当被测金属与传感器探头之间距离发生变化时,传感器探头中线圈的电感量发生变化,电感量的变化引起了振荡器的振荡电压幅度变化,这个随距离变化的振荡电压经检波,滤波和线性较正后变成了与位移成正比的电压量,计算出被测金属与传感器探头之间的绝对距离。

50.各传感器采集数据的频次可调整,单独一个传感器测量的数据可以单独分析,通过线性模型模拟出轴向窜动轨迹。每两个传感器,或多个传感器采集到的数据(多个传感器是指多根轴,每根轴上装有至少两个传感器),可以多组对比分析。

51.本方法可有效测量人字齿轮轴系轴窜实际位移量,测量精度高,与被测件无接触,抗干扰性强。

52.本实施例对采集到的数据进行二次处理,可以真实模拟轴窜实际位移量;可以检验固定轴或固定端是否固定牢固;固定轴(或固定端)和/或自由轴(或自由端)的轴承的滚珠是否在轴承外圈设计中心位置运转;自由轴(或自由端)轴向窜动最大位移量;轴窜曲线与轧制工艺相结合,计算出空载、咬钢、稳态轧制、甩钢等各种工况下轴系窜动情况,轴承内圈与外圈相对位置变化。

53.本实施例的使用过程如下:

54.通过理论计算及现场实际撬动轴系,得出轴系轴向最大窜动量。依据减速机端盖距轴心、轴承外圈端面距离,定制专用的一体化电涡流传感器。待现场停机时,将传感器安装于端盖上,连接好测量回路,调试传感器旋入深度,调试完成后记录被测面与传感器端面的原值绝对间距。减速机转动后,实时记录各种工况下的轴窜数据,记录数据采集起点时间戳,便于后期将轴窜曲线与轧制工艺曲线对照分析。

55.对采集到的原始数据进行二次利用,根据不同需求利用不同的计算规则进行数据分析。

56.一体式电涡流传感器6的各项参数:量程:2mm,输出形式:4-20ma输出,螺纹规格:m16

×

1,壳体长度:150mm,电缆长度:5m带铠装,线性范围:0.25-2.25mm,线性中点:1.250mm,灵敏度:8.000ma/mm,幅值线性度:0.8%,中性点输出值:12.009ma,灵敏度偏差:1.3%,探头温漂:0.05%/℃;

57.数据采集器5的参数:模拟信号测量频率范围:dc-40khz,24 位a/d 转换,动态范围:96db,幅值精确度:

±

2%,相位

±

3%(至 100hz),数字测量频率范围:0hz~20khz,频率精确度:0.01%,采集逻辑:支持基于时间、事件触发、转速触发、关采集方式,单通道fft 谱线最高需达6400 线,8通道。

58.实际测量数据:读取3000组数据分析中的前46项(参见图4)和后若干项中的数据(参见图5-图16)。

59.轴承外圈与轴心位置的绝对距离趋势,参见图17和图18、图19(图18、图19为局部放大图,图18中红线位置对应图6中第2556测点位置)改计算方法实现了将测量数据模拟成曲线,直观判断轴心、轴承外圈轴向窜动轨迹,时间戳垂直对应,直观查看轴承外圈与轴心窜动的随动性。

60.轴承外圈与轴心位置的绝对距离趋势,参见附图17,结论:外圈窜量范围496.31μm;轴心窜量范围400.03μm。

61.该计算方法快速将轴心、轴承外圈沿轴向窜动量的3000组数据快速整合,便捷查看二者随动变化距离的差值及次数,外圈与轴心相对位移的最大值。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。