1.本实用新型涉及真空锅炉技术领域,具体涉及一种节能冷凝器及全流量不锈钢换热器真空相变锅炉。

背景技术:

2.真空锅炉是一种热水锅炉,其在封闭的炉体内部形成一个负压的真空环境,在机体内填充热媒水,通过燃烧或其它方式加热热媒水,再由热媒水蒸发、冷凝至换热器上,再由换热器来加热需要加热的水。由于真空锅炉由特殊的设计结构形成,可一机多用,同时提供多路及不同温差的热水,满足用户中央空调、采暖、卫生热水、高级泳池、宾馆酒店等热水供应的多种需要,也可为各类工矿企业提供工艺用水。

3.一般情况下,真空相变锅炉的换热器包括炉内外的真空相变换热器和尾部的节能冷凝换热器。炉内外的真空相变换热器基本为铜管材质换热器和不锈钢管换热器,而且真空相变换热器的两侧为方形水室,真空相变锅炉尾部的节能冷凝换热器基本为碳钢高频焊翅片管或nd钢高频焊翅片管,高频焊翅片管制作成蛇形管两端分别接入进出口集箱,使得节能冷凝换热器内的介质流量约为真空相变换热器流量的1/3。

4.上述传统技术中,对于炉内外的真空相变换热器来说,真空相变换热器的换热管材质为铜管,价格昂贵,采购成本高,而采用不锈钢管的相变换热器,其不锈钢管与管板采用焊接工艺,不锈钢管数量多,存在着焊接工作量较大、劳动强度较高、工作效率较低、制造工期较长等问题。真空相变锅炉的相变换热器属于承压部件,一般设计压力不大于1.6mpa,而两侧为方形水室结构,不利于换热器的承压,而且板材使用厚度较大,造成钢材耗量上升。

5.对于尾部的节能冷凝换热器来说,节能冷凝换热器采用蛇形的高频焊翅片管,翅片与基管的焊着率≤90%,在冷热频繁交替焊缝容易开裂,影响其传热效果和使用寿命,蛇形管与进出口集箱焊接,受烟气流速和换热面积限制,换热器无法做到全流量结构,其管内介质流量约为真空相变换热器流量的1/3,无法有效的提高真空锅炉的热效率,达不到目前节能环保要求。

技术实现要素:

6.为了克服现有技术的不足,本实用新型目的之一在于提供一种节能冷凝器,解决上述传统的问题,其具有全流量介质通过的结构,可以有效地提高冷凝器的节能效果,降低排烟温度,从而进一步地提高真空相变锅炉的热效率。

7.本实用新型目的之二在于提供一种采用该节能冷凝器的全流量不锈钢换热器真空相变锅炉。

8.本实用新型目的之一采用如下技术方案实现:

9.一种节能冷凝器,包括冷凝器主体及安装在所述冷凝器主体相对两端的多个连通集箱;所述冷凝器主体包括冷凝管板及安装在所述冷凝管板上的若干翅片管,各所述翅片

管为并排设置且形成多个第一流通方向的第一换热组以及多个第二流通方向的第二换热组,各所述第一换热组与各所述第二换热组为交替连通设置,且与所述连通集箱形成介质流通通道;所述连通集箱由半弧形集箱管与半椭圆形封头组成。

10.优选地,各所述翅片管为上下错开设置。

11.优选地,所述翅片管为直段激光焊翅片管,所述直段激光焊翅片管与所述冷凝管板为胀接。

12.优选地,所述节能冷凝器还包括设于所述介质流通通道进口的进口集箱及设于所述介质流通通道出口的出口集箱,所述进口集箱的半弧形集箱管上设有进口管道,所述出口集箱的半弧形集箱管上设有出口管道。

13.本实用新型目的之二采用如下技术方案实现:

14.一种全流量不锈钢换热器真空相变锅炉,包括炉体、设置在所述炉体内的燃烧室、相变换热器、后烟箱及冷凝器,所述燃烧室与所述后烟箱相连通,所述相变换热器设于所述燃烧室的上方,所述后烟箱设于所述燃烧室的后方,所述冷凝器的进烟口与所述后烟箱相连通,所述冷凝器为上述所述的节能冷凝器。

15.优选地,所述相变换热器包括相变换热管组、相变换热管板、相变水室、水室法兰及法兰盖;所述相变换热管组由多个不锈钢换热管组成;所述相变换热管板、相变水室、水室法兰、法兰盖均为椭圆状结构。

16.优选地,所述不锈钢换热管与所述相变换热管板为胀接。

17.优选地,所述法兰盖设有进水接管,所述进水接管与所述节能冷凝器的出口管道相连接。

18.优选地,所述全流量不锈钢换热器真空相变锅炉还包括前烟箱,所述燃烧室包括炉口、炉胆及回燃室,所述回燃室与所述前烟箱之间设有二回程烟管,所述前烟箱与所述后烟箱之间设有三回程烟管。

19.优选地,所述燃烧室的尾端设有排污口;所述节能冷凝器的出烟口设有冷凝水排放口。

20.相比现有技术,本实用新型的有益效果在于:

21.1、本实用新型的节能冷凝器通过设有冷凝器主体及连通集箱,冷凝器主体以多个翅片管组成换热组,连通集箱采用半弧形集箱管与半椭圆形封头组成,连通集箱根据管内介质的流程进行合理布置,形成全流量介质通过的结构,可以有效地提高冷凝器的节能效果,降低排烟温度,从而进一步地提高真空相变锅炉的热效率。

22.2、本实用新型的节能冷凝器采用激光焊直管翅片管,激光焊直管翅片管与两端的管板采用胀接工艺,翅片与基管的焊着率100%,熔深≤0.2mm,属于熔透焊接,更适用于频繁冷热交换,可有效提高其使用寿命,可达20年以上。

23.3、本实用新型的全流量不锈钢换热器真空相变锅炉的相变换热器中换热管材质为不锈钢管,不锈钢管与管板采用胀接工艺,可以大大地提高工作效率,相变换热器两端采用椭圆型结构,不仅解决了承压结构问题,而且大大地降低了板材使用的厚度,降低了钢材的耗量。

24.4、本实用新型的全流量不锈钢换热器真空相变锅炉设置了二回程烟管和三回程烟管,通过多个回程烟管,使高温烟气在炉体内的停留时间更长,能够进一步地提高高温烟

气与炉体内的热媒水的换热效率。

附图说明

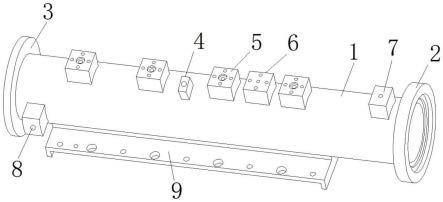

25.图1为本实用新型一较佳实施例的节能冷凝器安装在一真空相变锅炉中的结构示意图;

26.图2为图1所示的真空相变锅炉的侧面视图;

27.图3为图1所示的燃烧室的结构示意图;

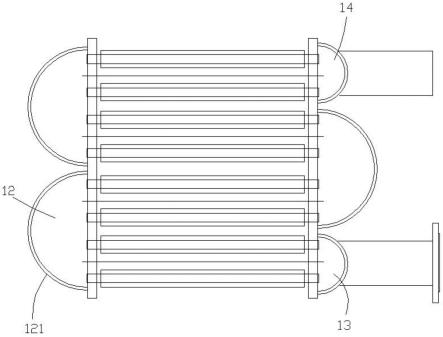

28.图4为图1所示的相变换热器的结构示意图;

29.图5为图4所示的相变换热器的侧视图;

30.图6为图1所示的节能冷凝器的正面示意图;

31.图7为图1所示的节能冷凝器的侧面示意图。

32.图中:100、真空相变锅炉;10、节能冷凝器;11、冷凝器主体;110、冷凝管板;111、翅片管;12、连通集箱;120、半弧形集箱管;121、半椭圆形封头;13、进口集箱;14、出口集箱;15、出烟口;20、炉体;30、燃烧室;31、炉口;32、炉胆;33、回燃室;40、相变换热器;41、相变换热管组;42、相变换热管板;43、相变水室;430、进水接管;44、水室法兰;45、法兰盖;50、后烟箱;60、前烟箱;61、二回程烟管;62、三回程烟管。

具体实施方式

33.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

34.在本实用新型的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

35.在本实用新型的描述中,需要理解的是,当一个元件被认为是“连接”另一个元件,可以是直接连接到另一个元件或者可能同时存在中间元件。相反,当元件为称作“直接”与另一元件连接时,不存在中间元件。

36.请参阅图1-图7,为本实用新型一较佳实施例的节能冷凝器10,用于安装在一真空相变锅炉100中,该节能冷凝器10包括冷凝器主体11及安装在冷凝器主体11相对两端的多个连通集箱12;冷凝器主体11包括冷凝管板110及安装在冷凝管板110上的若干翅片管111,各翅片管111为并排设置且形成多个第一流通方向的第一换热组以及多个第二流通方向的第二换热组,各第一换热组与各第二换热组为交替连通设置,且与连通集箱12形成介质流通通道;连通集箱12由半弧形集箱管120与半椭圆形封头121组成。

37.其中,真空相变锅炉100的烟气从上下左右的翅片管111之间的间隙从上往下流出,冷水由下往上的从介质流通通道的进水口往出水口流出。第一流通方向、第二流通方向就是水在介质流通通道中流动的两个方向,即第一流通方向与第二流通方向为相反,使水

在介质流通通道中蜿蜒流动。连通集箱12采用大管径的管道,其两端焊接标准椭圆封头后,然后沿纵向中截面切割一分为二,将其中一半焊接在冷凝管板110上,使其形成由半弧形集箱管120与半椭圆形封头121组成的集箱。

38.上述节能冷凝器10通过设有冷凝器主体11及连通集箱12,冷凝器主体11以多个翅片管111组成换热组,连通集箱12采用半弧形集箱管120与半椭圆形封头121组成,连通集箱12根据管内介质的流程进行合理布置,形成全流量介质通过的结构,可以有效地提高冷凝器的节能效果,降低排烟温度,从而进一步地提高真空相变锅炉100的热效率。

39.在其中一实施例中,如图6-图7,上下的翅片管111可以为平行或者错开,优选地,各翅片管111为上下错开设置,即在横向方向,各翅片管111为平行设置,在纵向方向,各翅片管111为错开设置,上方的翅片管111设于下方的两两翅片管111之间的间隙中,使得烟气与管内的介质的换热效果更好。

40.进一步优选地,翅片管111为直段激光焊翅片管111,直段激光焊翅片管111与冷凝管板110为胀接。激光焊直管翅片管111与两端的冷凝管板110采用胀接工艺,翅片与基管的焊着率100%,熔深≤0.2mm,属于熔透焊接,更适用于频繁冷热交换,可有效提高其使用寿命,可达20年以上。

41.在另一实施例中,节能冷凝器10还包括设于介质流通通道进口的进口集箱13及设于介质流通通道出口的出口集箱14,进口集箱13的半弧形集箱管120上设有进口管道,出口集箱14的半弧形集箱管120上设有出口管道。

42.请再参阅图1-图5,本实用新型还提供一种全流量不锈钢换热器真空相变锅炉100,包括炉体20、设置在炉体20内的燃烧室30、相变换热器40、后烟箱50及冷凝器,燃烧室30与后烟箱50相连通,相变换热器40设于燃烧室30的上方,后烟箱50设于燃烧室30的后方,冷凝器的进烟口与后烟箱50相连通,冷凝器为上述的节能冷凝器10。

43.其中,炉体20还设有抽真空孔位、热媒水输入/补充口位、控制系统、外包面板以及多个检测器,抽真空孔位用于对炉体20进行抽真空,使其内形成真空状态;热媒水输入/补充口位用于输入热媒水或者补充热媒水;控制系统用于控制整体设备的运作;外包面板用于覆盖在炉体20表面,使其外观更加美观;检测器包括压力、温度、真空度等一些检测仪器,对炉体20进行安全监控。

44.在其中一实施例中,如图4-图5,相变换热器40包括相变换热管组41、相变换热管板42、相变水室43、水室法兰44及法兰盖45;相变换热管组41由多个不锈钢换热管组成;相变换热管板42、相变水室43、水室法兰44、法兰盖45均为椭圆状结构。优选地,不锈钢换热管与相变换热管板42为胀接。该换热管材质为不锈钢管,不锈钢管与管板采用胀接工艺,可以大大地提高工作效率,相变换热器40两端采用椭圆型结构,不仅解决了承压结构问题,而且大大地降低了板材使用的厚度,降低了钢材的耗量。

45.可选地,相变水室43设有进水接管430,进水接管430与节能冷凝器10的出口管道相连接。相变换热器40的出口的相变水室43设有出水接管,以连接外部的管道,将热水或者蒸汽外输。

46.在另一实施例中,全流量不锈钢换热器真空相变锅炉100还包括前烟箱60,燃烧室30包括炉口31、炉胆32及回燃室33,炉口31用于安装燃烧器;回燃室33与前烟箱60之间设有二回程烟管61,前烟箱60与后烟箱50之间设有三回程烟管62。该真空相变锅炉100设置了二

回程烟管61和三回程烟管62,通过多个回程烟管,使高温烟气在炉体20内的停留时间更长,能够进一步地提高高温烟气与炉体20内的热媒水的换热效率。

47.可选地,燃烧室30的尾端设有排污口,用于对其进行排污;节能冷凝器10的出烟口15设有冷凝水排放口,用于对其进行排放冷凝水。

48.工作原理为:

49.1、烟气系统:将匹配的燃烧器安装在炉口31上,燃料在燃烧室30内完成充分燃烧,并经过炉胆32进行辐射换热,将热量传递给炉胆32外侧的热媒水介质,高温烟气再经过回燃室33转弯180

°

,然后经二回程烟管61,继续对热媒水进行对流换热,高温烟气从后往前进入到前烟箱60,再次转弯180

°

,经三回程烟管62完成对流换热后,进入到尾部的后烟箱50,接着,尾部烟气经过节能冷凝器10内部的翅片管111,完成最后的换热后,通过节能冷凝器10的出烟口,接入烟囱后进行排放。

50.2、水外网循环系统:外网循环水通过外部循环水泵,进入节能冷凝器10的进水口,进入到进口集箱13的半弧形集箱管120,再经过第一换热组的各翅片管111中,然后经过连通集箱12,折返至第二换热组的各翅片管111中,形成蜿蜒流动,即沿着介质流通通道进行流动,接着,进入到出口集箱14的半弧形集箱管120中,再由出口管道流入相变换热器40中,实现了全流量介质通过节能冷凝器10,最后,预热的水再在相变换热器40内,吸取热媒水的热量,再由相变换热器40的出水接管流出,完成全部换热,在循环泵的作用下源源不断的将热量传输出去,达到真空相变锅炉100供热的目的。

51.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

52.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。