1.本发明涉及半导体技术领域,特别是涉及一种在线式取样器及沾污分析系统。

背景技术:

2.半导体制造行业逐渐向更高运行速度、更小器件尺寸方向发展,芯片的元件密度不断增加,为满足芯片性能的提升,每一个技术代都需引入不同的化学元素,但不同化学元素的引入也带来芯片制造中的金属沾污控制难度,为确保芯片等器件加工的合格率,在制造工艺中,需要对金属沾污进行检测。

3.目前常见的一种金属沾污检测采用气相分解(vpd,vapor phase decomposition)金属沾污收集系统与电感耦合等离子体质谱仪(icpms,inductively coupled plasma mass spectrometry)等质谱仪相结合的方式,收集系统先用扫描液在待分析晶圆表面收集金属沾污,使金属沾污溶于扫描液,再将溶有金属沾污的扫描液送至质谱仪进行分析。

4.实际应用中,有将收集系统和质谱仪集成为一体,以进行在线分析的需求,此时就需要一种在线式取样器,以方便将溶有沾污的扫描液从收集系统移动至质谱仪。

技术实现要素:

5.本发明的目的是提供一种在线式取样器及沾污分析系统,该在线式取样器适用于收集系统和质谱仪集成为一体的沾污分析系统,可将溶有金属沾污的扫描液从收集系统移动至质谱仪,实现对金属沾污的在线测量。

6.为解决上述技术问题,本发明提供一种在线式取样器,用于沾污分析系统,包括试管模块、取液管和驱动模块;所述试管模块包括试管,所述试管用于接收溶有金属沾污的扫描液;所述驱动模块用于驱动所述取液管相对所述试管升降以吸取所述试管内的所述扫描液。

7.如上所述的在线式取样器,还包括驱动部和清洗部,所述驱动部用于驱动所述试管模块旋转以使所述试管在至少两个位置之间切换,处于第一位置,所述试管的开口朝上,处于第二位置,所述试管的开口朝下;所述清洗部用于向开口朝下的所述试管内部喷射清洗液体。

8.如上所述的在线式取样器,所述清洗部包括液体槽和安装于所述液体槽底部的清洗喷嘴;所述清洗喷嘴与清洗液体源连接,用于喷射清洗液体;所述液体槽用于收集清洗废液和所述试管内未被吸取的扫描液。

9.如上所述的在线式取样器,还包括干燥模块,所述试管在所述驱动部的驱动下还能够切换至第三位置,处于所述第三位置,所述干燥模块能够向所述试管内喷吹干燥气体。

10.如上所述的在线式取样器,所述试管模块的所述试管设有至少两个,各所述试管绕所述试管模块的旋转中心排布在一个平面内,且所述旋转中心位于所述试管的轴线上,所述试管的开口端相对所述试管的底部封口端远离所述旋转中心。

11.如上所述的在线式取样器,所述试管模块的每两个所述试管形成一个试管组,同

一试管组的两个所述试管的开口朝向相反。

12.如上所述的在线式取样器,所述试管模块还包括承载盘,所述试管安装于所述承载盘,所述承载盘与所述驱动部的旋转轴固接。

13.如上所述的在线式取样器,还包括清洗模块,所述清洗模块用于清洗所述取液管;所述驱动模块还用于驱动所述取液管转动,以使所述取液管在与所述试管配合的取液位和与所述清洗模块配合的清洗位之间切换,且所述驱动模块也用于驱动所述取液管相对所述清洗模块升降。

14.如上所述的在线式取样器,所述清洗模块包括至少一个清洗单元;所述清洗单元包括清洗本体,所述清洗本体具有清洗腔,所述清洗单元还包括与所述清洗腔连通的进液管路和排液管路,所述进液管路用于向所述清洗腔注入清洗液,所述排液管路用于排出所述清洗液;所述进液管路上设有进液阀,所述排液管路上设有排液阀。

15.如上所述的在线式取样器,所述清洗单元还包括安装于所述清洗本体的液位传感器。

16.如上所述的在线式取样器,所述清洗本体在所述清洗腔的顶部安装有与所述清洗腔连通的接头,所述接头连接有溢流管路。

17.如上所述的在线式取样器,所述取液管安装在摆臂上,所述驱动模块包括升降驱动部件和转动驱动部件,所述转动驱动部件安装于所述升降驱动部件的升降部,所述摆臂与所述转动驱动部件的输出端连接,所述转动驱动部件用于驱动所述摆臂转动以带动所述取液管在所述取液位和所述清洗位之间切换。

18.如上所述的在线式取样器,还包括体积获取模块,所述体积获取模块用于确定所述试管内接收的所述扫描液的体积。

19.如上所述的在线式取样器,所述体积获取模块包括光源、图像拍摄器和影像分析件;所述光源和所述图像拍摄器分设于所述试管的两侧,所述图像拍摄器用于拍摄接收有所述扫描液的所述试管,并将拍摄的图像传送至所述影像分析件,所述影像分析件用于根据接收的图像确定所述试管内接收的所述扫描液的体积。

20.如上所述的在线式取样器,所述试管包括大径段和与所述大径段连接的小径段,所述试管的开口形成于所述大径段。

21.如上所述的在线式取样器,还包括取样箱体,所述取样箱体具有腔室,所述试管模块和所述体积获取模块均设于所述腔室。

22.如上所述的在线式取样器,所述取样箱体还设有与所述腔室连通的抽气口。

23.本发明还提供一种沾污分析系统,包括收集系统和质谱仪,所述收集系统和所述质谱仪集成为一体,还包括上述任一项所述的在线式取样器,所述收集系统的扫描液喷嘴与所述试管模块的位置对应,所述取液管的一端用于自所述试管内取液,另一端与所述质谱仪连接。

24.如上所述的沾污分析系统,所述收集系统为气相分解金属沾污收集系统,和/或,所述质谱仪为电感耦合等离子体质谱仪。

25.本发明提供的在线式取样器,适用于收集系统和质谱仪集成为一体的沾污分析系统,在使用时,可将在线式取样器与收集系统的相对位置固定,也可理解为将在线式取样器也与收集系统集成为一体,在线式取样器的试管模块的试管可用于接收收集系统的扫描仪

喷嘴喷出的已溶有金属沾污的扫描液,通过驱动模块驱动取液管升降,将取液管伸入试管内,取液管吸取试管内的扫描液并送至质谱仪,以供质谱仪对扫描液内的金属沾污进行分析。该在线式取样器的结构设置能够方便地将收集系统收集的溶有金属沾污的扫描液移送至质谱仪,实现对金属沾污的在线测量,提高对金属沾污检测的效率。

26.在一种优选的方案中,该在线式取样器设有驱动部和清洗部,在驱动部的驱动下,试管模块的试管能够在开口朝上的第一位置和开口朝下的第二位置之间切换,试管处于第一位置,可以接收扫描液,试管处于第二位置,清洗部用于向试管内喷射清洗液体以清洗试管;该在线式取样器可以对试管进行清洗,以避免获取的扫描液样品之间的交叉污染,也有利于实现在线取样的自动化。

27.在另一种优选的方案中,该在线式取样器还设有干燥模块,在驱动部的驱动下,试管模块的试管还能够处于第三位置,在第三位置,干燥模块能够向试管内喷吹干燥气体,如此可在清洗试管后将试管吹干,避免残留的清洗液影响最终的检测精度,同时缩短了试管清洗后的干燥时间,可提高检测效率。

28.在另一种优选的方案中,该在线式取样器还设有用于清洗取液管的清洗模块,驱动模块能够驱动取液管在与试管配合的取液位和与清洗模块配合的清洗位之间切换,如此,可避免取液管移送至质谱仪的扫描液样品之间交叉污染,可提高检测精度。

29.在另一种优选的方案中,该在线式取样器还设有体积获取模块,能够确定试管内接收的扫描液的体积,为精确分析金属沾污提供基础条件。

附图说明

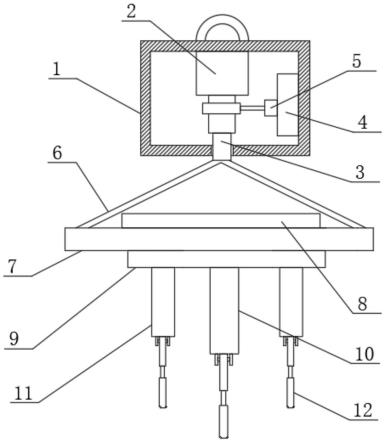

30.图1为本发明所提供在线式取样器的一种实施例的结构示意图;

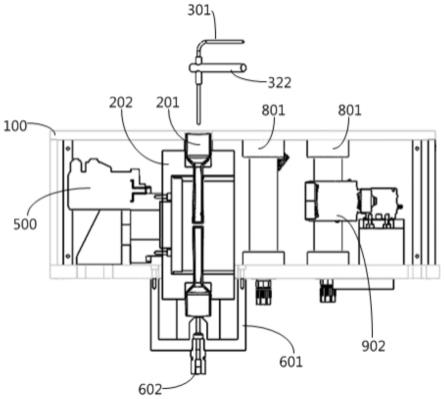

31.图2为本发明所提供在线式取样器的一种实施例的内部结构示意图;

32.图3为本发明所提供在线式取样器的一种实施例的截面示意图;

33.图4为图3中试管模块与驱动部配合的结构示意图;

34.图5为具体实施例中试管模块的一个试管处于清洗位的结构示意图;

35.图6为具体实施例中试管模块的一个试管处于干燥位的结构示意图;

36.图7为具体实施例中装有扫描液的试管的结构示意图;

37.图8为具体实施例中取液管和驱动模块配合的结构示意图;

38.图9为具体实施例中清洗模块的清洗单元的结构示意图。

39.附图标记说明:

40.取样箱体100,底壁101,顶壁102,侧壁103;

41.试管模块200,试管201,大径段211,小径段212,过渡部213,承载盘202;

42.取液管301,摆臂302,第一臂321,第二臂322;

43.驱动模块400,滑台401,转动驱动部件402,联轴器421;

44.驱动部500;

45.清洗部600,液体槽601,清洗喷嘴602,排液口603,

46.干燥模块700,喷气嘴701;

47.清洗模块800,清洗本体801,清洗腔811,进液管路802,进液阀821,排液管路803,排液阀831,液位传感器804,第一接头805,第二接头806,溢流管路807;

48.体积获取模块900,光源901,图像拍摄器902。

具体实施方式

49.为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

50.为便于理解和描述简洁,下文结合沾污分析系统及在线式取样器一并说明,有益效果部分不再重复论述。

51.本发明提供的沾污分析系统可用于晶圆等半导体元件制造过程中的金属沾污的检测分析,沾污分析系统包括集成在一体的收集系统和质谱仪,其中,收集系统用扫描液在待分析晶圆表面收集金属沾污,使金属沾污溶于扫描液,质谱仪用于对溶有金属沾污的扫描液进行分析;为实现将溶有金属沾污的扫描液从收集系统移动至质谱仪,本发明提供了在线式取样器,可直接将溶有金属沾污的扫描液移动至质谱仪,及时检测,避免在转送扫描液样本过程中发生污染等不良现象而影响检测结果。为方便描述,下文统一将溶有金属沾污的扫描液称之为扫描液样本。

52.其中,收集系统可采用气相分解金属沾污收集系统,质谱仪可采用电感耦合等离子体质谱仪,当然,根据实际需求,收集系统也可采用其他形式的收集系统,质谱仪也可采用其他质谱仪。本发明的重点在于在线式取样器的结构设计,下文结合附图做重点说明。

53.请参考图1至图4,图1为本发明所提供在线式取样器的一种实施例的结构示意图;图2为本发明所提供在线式取样器的一种实施例的内部结构示意图;图3为本发明所提供在线式取样器的一种实施例的截面示意图;图4为图3中试管模块与驱动部配合的结构示意图。

54.该实施例中,在线式取样器包括试管模块200、取液管301和驱动模块400,其中,试管模块200包括试管201,该试管201用于接收扫描液样本;驱动模块400用于驱动取液管301相对试管201升降以吸取试管201内的扫描液样本,也就是说,取液管301可以相对试管201下降以伸入试管201内取液,也可以相对试管201上升以脱离试管201。

55.在具体应用时,该在线式取样器与收集系统集成为一体,可理解为两者相对固定,使得收集系统的用于收集扫描液样本的扫描液喷嘴的位置与试管201位置相对应,这样,收集系统的扫描液喷嘴可将扫描液样本直接喷送至试管201内;取液管301的一端用于自试管201内取液,另一端可与质谱仪的相对管路连接,以将自试管201内吸取的扫描液样本移送至质谱仪。

56.上述在线式取样器的设置给沾污分析系统的在线测量提供了调节,可将收集系统收集的扫描液样本方便地移送至质谱仪,节省了移送时间,也能够降低移送过程中扫描液样本被污染的概率,提高了检测效率和检测精度。

57.可以理解的是,沾污分析系统还包括控制模块(未示出),该控制模块分别与收集系统、质谱仪和在线式取样器相连,从收集系统的扫描液喷嘴将扫描液样本喷送至试管201内、取液管301自试管201内取液并移送至质谱仪处、取液管301在清洗模块800中的清洗步骤以及试管模块200的清洗均通过控制模块控制,实现沾污分析系统的全自动化操作,无需工作人员手工操作,提高了工作效率。

58.该实施例中,在线式取样器还包括驱动部500和清洗部600,其中,驱动部用于驱动

试管模块200旋转以使试管201在至少两个位置之间切换,其中,试管201处于第一位置,试管201的开口朝上,试管201处于可接收扫描液样本以及可被取液管301吸取扫描液样本的状态,试管201处于第二位置,试管201的开口朝下,清洗部600用于向开口朝下的试管201内部喷射清洗液体以便于清洗试管201,可以理解,试管201处于第二位置时,试管201实际上处于可被清洗的状态。

59.需要指出的是,上述试管201在第一位置的开口朝上和在第二位置的开口朝下,并非限定试管201一定处于竖直状态,即试管201的开口可以倾斜朝上或者倾斜朝下,能够满足相应位置的需求即可;当然,实际设置时优选试管201在第一位置和第二位置处于竖直状态,即在第一位置,试管201的开口竖直朝上,方便有需要时对试管201内的扫描液样本的体积进行测量(将在后文说明),在第二位置试管201的开口竖直朝下,方便喷射于试管201内的清洗液流出试管201,尽量减少在试管201内的残留。

60.如上,设置驱动部500和清洗部600后,可以通过驱动部500切换试管201的位置,方便对试管201进行清洗,避免不同扫描液样本之间的交叉污染,同时也有利于实现在线取样的自动化,提高检测效率。

61.为确保清洗后的试管201能够快速干燥,避免残留的清洗液对下一扫描液样本的检测造成影响,该在线式取样器还设有干燥模块700,驱动部500还能够驱动试管201旋转至第三位置,试管201处于第三位置时,干燥模块700能够向试管201内喷吹干燥气体。可以理解,实际应用中,试管201先处于第一位置接收扫描液样本,待扫描液样本被吸取后,驱动部500驱动试管201旋转至第二位置,清洗部600对试管201进行清洗,之后驱动部500驱动试管201旋转至第三位置被干燥模块700干燥,干燥后,再驱动试管201旋转回第一位置,进行下一扫描液样本的接收,如此循环。

62.显然,为了使试管201能够被清洗和干燥,清洗部600和干燥模块700都处于试管201旋转的轨迹路线上。

63.该实施例中,为方便测量和设置,试管201第一位置和第二位置时均处于竖直状态,用于清洗试管201的清洗部600具体包括液体槽601和设于液体槽601底部的清洗喷嘴602,清洗喷嘴602与清洗液体源(图中未示出)连接,用于将清洗液体喷射至处于第二位置的时仍201,以清洗试管201;液体槽601用于收集清洗试管201后的清洗废液。其中,清洗液体通常为超纯水(upw,ultra-pure water)。

64.实际应用中,取液管301只需将试管201内的部分扫描液样本吸取至质谱仪,试管201内剩余的未被吸取的扫描液样本,在试管201旋转至第二位置的过程中可以倒入液体槽601,被液体槽601收集。

65.该实施例中,试管模块200的试管201设有至少两个,各试管201绕试管模块200的旋转中心排布在一个平面内,且旋转中心位于试管201的轴线上,试管201的开口端相对试管201的底部封口端远离旋转中心,如此,设置至少两个的试管201,通过驱动部500驱动试管模块200旋转,使各试管201依次处于接取扫描液样本的第一位置,不同的试管201接取不同的扫描液样本,可提高检测效率。

66.这里需要说明的是,由于试管201具有一定的体积,上述试管模块200的各试管201排布在一个平面指的是各试管201的轴线处于一个平面内,这样,试管模块200旋转时,可保证每个试管201的第一位置、第二位置和第三位置都相同,方便在线取样器与收集系统之间

的位置确定,以及在线取样器的清洗部600和干燥模块700的位置设置。

67.图示示例中,以试管模块200设有两个试管201为例进行说明,该两个试管201形成一个试管组,该两个试管201的开口朝向相反,也就是说,该两个试管201的轴线处于一条直线上,

68.请一并参考图5和图6,图5为具体实施例中试管模块的一个试管处于第二位置的结构示意图;图6为具体实施例中试管模块的一个试管处于第三位置的结构示意图。

69.图5和图6所示试管模块200的视角可以理解为图4的右视视角,驱动部500一般设为电机,当然,也可以设为其他具有旋转驱动功能的部件,电机的旋转轴与试管模块200连接,以驱动试管模块200转动,具体的,试管模块200包括承载盘202,各试管201可安装在承载盘202上,承载盘202与驱动部500的旋转轴固接。

70.以图4所示视角,试管模块200的旋转中心线为纸面的水平线方向,以图5和图6所示视角,试管模块200的各试管201在纸面所在平面内旋转。

71.以图5所示来说,位于上方的试管201处于第一位置,可接取扫描液样本,取液管301也可自试管201中吸取扫描液样本至质谱仪,位于下方的试管201处于第二位置,在结构布置时,试管201处于第二位置时,可伸入液体槽601,且其与液体槽601底部的清洗喷嘴602位置对应,清洗喷嘴602可将清洗液体喷至试管201内,对试管201进行清洗,当然,液体槽601和试管模块200之间的位置布置或结构设置等不应影响试管模块200的旋转。

72.该实施例中,清洗部600的液体槽601的底部还设置有排液口603,该排液口603可以通过管路接头连接管路将液体槽601内的废液排出。

73.该实施例中,干燥模块700包括喷气嘴701和干燥气源(图中未示出),为简化结构设置,可将喷气嘴701安装在清洗部600的液体槽601的旁侧。

74.以图5所示,位于下方的试管201在第二位置被清洗后,可使驱动部500驱动试管模块200以图示状态顺时针旋转一定角度,至图6所示状态,此时,原先位于下方的试管201转动至与喷气嘴701的位置对应,即位于第三位置,喷气嘴701向该试管201喷吹干燥气体以将试管201吹干;此时,图5中位于上方的试管201在图6中位于右侧,以图6视角,喷气嘴701将左侧的试管201吹干后,驱动部500驱动试管模块200继续旋转,使得吹干后的试管201位于第一位置,图6中位于右侧的试管201则正处于第二位置,即可清洗的位置,如此,一个试管组中的一个试管201处于接收扫描液样本的第一位置时,另一试管201处于可被清洗的第二位置。

75.当然,实际设置时,可以设置多个上述说明的试管组,以提高在线式取样器的利用效率,缩短取样时间。

76.需要指出的是,试管201自第二位置到第三位置的旋转角度可根据实际需要来设置,只要试管201处于第三位置时,方便喷气嘴701向其喷射干燥气体即可。

77.实际应用时,干燥模块的用于干燥试管201的干燥气体可以选用氮气,氮气具体可选用超纯氮气(纯度大于99.999%),以避免对试管201造成污染,残留其他杂质而影响对金属沾污的检测结果,氮气的温度可超过100℃,以确保对试管201的干燥效果。当然,干燥气体也可选用其他不影响试管201干净度的气体。

78.实际应用时,每次清洗试管201时可通过控制清洗喷嘴602的喷射次数来确保将试管201冲洗干净,比如,可以在1~5s的时间内喷射1~10次,每次干燥试管201时也可通过控

制喷气嘴701的喷气次数来确保将试管201完全干燥,比如可以在1~5s的时间内喷气1~10次。

79.该实施例中,在线式取样器还设有用于清洗取液管301的清洗模块800,取液管301每次取液后,由清洗模块800进行清洗,以免扫描液样本之间交叉污染,为方便取液管301自试管201内取液和被清洗模块800清洗,前述驱动模块400还用于驱动取液管301动作,以使取液管301在与试管201配合的取液位和与清洗模块800配合的清洗位之间切换,且驱动模块400也用于驱动取液管301相对清洗模块800升降。

80.为方便驱动模块400的设置,本例中通过驱动取液管301转动使其在取液位和清洗位之间切换。

81.请一并参考图8,图8为具体实施例中取液管和驱动模块配合的结构示意图。

82.具体的,取液管301安装在摆臂302上,摆臂302与驱动模块400连接。

83.驱动模块400包括升降驱动部件和转动驱动部件402,升降驱动部件具体可包括伸缩气缸或者电缸等升降驱动源,可通过设置滑台401与升降驱动源的升降部固接,将转动驱动部件402安装在滑台401上,转动驱动部件402的输出端与摆臂302连接,这样,在升降驱动部件的驱动下,转动驱动部件402、摆臂302和取液管301一起升降,该升降驱动部件可以带动取液管301在上下方向上0mm-50mm的范围内实现升降。转动驱动部件402可驱动摆臂302转动来带动取液管301转动,进而可以实现取液管301在0

°

至360

°

范围内的旋转。

84.升降驱动部件还可以设置对滑台401的竖向升降进行导向的导向部,滑台401滑动安装在导向部上。

85.摆臂302具体包括竖直设置的第一臂321和与第一臂321垂直的第二臂322,取液管301安装在第二臂322的末端,第一臂321与转动驱动部件402连接,转动驱动部件402具体可以选用电机等部件,电机的输出轴可通过联轴器421与第一臂321连接,可以理解,第一臂321的轴线为取液管301的转动中心,第二臂322的长度相当于取液管301的转动半径,在结构布置时,试管201所在的第一位置和清洗模块800应当处于取液管301的转动轨迹上。

86.在取液时,通过升降驱动部件调整取液管301相对试管201的高度位置,转动驱动部件402将取液管301转动至试管201所在的取液位,升降驱动部件驱动取液管301下降伸入试管201内吸取扫描液样本,之后,再驱动取液管301上升以脱出试管201,转动驱动部件402再驱动取液管301转动至清洗位以便清洗。

87.该实施例中,清洗模块800包括至少一个清洗单元,图2和图3中示例性地示出了清洗模块800设有两个清洗单元的结构,如此,两个清洗单元的清洗液可以不同设置,以先后清洗取液管301两次,确保取液管301的洁净,当然,根据需要也可只清洗一次,或者说,也可以设置更多个清洗单元,具体根据实际应用需求来定。清洗单元的结构基本一致。

88.请一并参考图9,图9为具体实施例中清洗模块的清洗单元的结构示意图。

89.该实施例中,清洗单元包括清洗本体801,该清洗本体801具有清洗腔811,清洗腔811用于容纳清洗液,清洗单元还包括与清洗腔811连通的进液管路802和排液管路803,进液管路802用于向清洗腔811输送清洗液,排液管路803用于排出清洗液,为方便设置,进液管路802和排液管路803与清洗腔811连接的接口为一个,在进液管路802上设有进液阀821,通过进液阀821来控制进液管路802的通断,在排液管路上803上设有排液阀831,通过排液阀831来控制排液管路803的通断。

90.如图9所示,为方便设置,清洗本体811的下端设置与清洗腔811连通的接口,该接口上安装有第一接头805,进液管路802和排液管路803均与该第一接头805连接。

91.取液管301插入清洗本体801的清洗腔811内进行清洗,在清洗位时,通过前述升降驱动部件来驱动取液管301升降,以使取液管301插入清洗腔811或者脱离清洗腔811。

92.可以理解,为方便取液管301插入清洗本体801的清洗腔811,清洗本体801的上端为开口形式,该开口与清洗腔811连通。

93.具体的,清洗单元还可以在清洗本体811靠近清洗腔811的上端设置液位传感器804,在向清洗腔811内注入清洗液时,当清洗液的液位高度达到设定值后,液位传感器804可感应到,以及时关闭进液阀821,避免清洗液溢出清洗本体801。

94.具体的,清洗本体811在清洗腔811的顶部还可设置一个与清洗腔811连通的溢流口,在该溢流口处安装有第二接头806,第二接头806连接有溢流管路807,在液位传感器804失效或者反应不灵敏时,若清洗液注满时可通过该第二接头806和溢流管路807排出,其中,溢流管路807可以与排液管路803连接,当然,排液管路803上的排液阀831位于溢流管路807与排液管路803的连接点和清洗腔811的接口之间。

95.溢流管路807具体可以选用pfa(全氟烷氧基树脂)管。

96.对于金属沾污的分析,精确测量扫描液样本的体积也是分析的基础之一,该实施例中,在线式取样器还设有体积获取模块900,该体积获取模块900用于确定试管201内接收的扫描液样本的体积。

97.为方便设置,该实施例中的体积获取模块900采用光学测量方式,参考图2、图3和图4,体积获取模块900包括光源901、图像拍摄器902和影像分析件,图像拍摄器902和光源901分设在试管201的两侧,图像拍摄器902用于拍摄接收有扫描液样本的试管201,并将拍摄的图像传送至影像分析件,影像分析件用于根据接收的图像确定试管201内接收的扫描液样本的体积。光源901用于为拍摄提供充足的光线,图像拍摄器902可以选用常规的相机等,具体的,可选用分辨率为200万~1000万像素的相机。

98.其中,为简化结构,节省空间,光源901安装在承载盘202上,即光源901与试管201能够一起旋转。

99.具体的,影像分析件可以根据获取的图像来确定试管201内扫描液样本的液面高度,试管201的内径可以事先确定,如此,可以确定试管201内扫描液样本的体积。

100.通常来说,收集系统的扫描液喷嘴喷入试管201的扫描液样本的体积较小,为方便测量和接收扫描液样本,试管201的结构设为类似手榴弹的形状,可参考图7理解,包括大径段211和与大径段211连接的小径段212,试管201的开口形成于大径段211,以方便收集系统的扫描液喷嘴将扫描液样本喷入,喷入后,扫描液样本落入小径段212,方便测量。实际设置时,小径段212的直径与长度的比例可根据实际需求来设置,以方便测量为准。

101.具体的,试管201还包括大径段211和小径段212之间的过渡部213,过渡部213呈锥形结构设计,即自大径段211至小径段212的方向,过渡部213的径向尺寸逐渐减小,这样,能够确保喷入试管201内的扫描液样本全部落入小径段212内。

102.如图7示意,事先可确定试管201的小径段212的内径d,在影像分析件确定扫描液样本的液面高度h后,通过公式即可确定扫试管201内扫描液样本的体

积。

103.如图1和图2所示,该实施例中,为方便安装和设置,在线式取样器包括取样箱体100,前述各结构可安装在取样箱体100上,具体的,该取样箱体100具有腔室,设置时,可将试管模块200、驱动部500、清洗模块800和体积获取模块900等安装在腔室内,避免外界对各部件的干扰,特别是外界光线对体积获取模块900的干扰。

104.具体的,取样箱体100包括相对的底壁101和顶壁102,还包括围合在底壁101和顶壁102之间的侧壁103,图示中,侧壁103具体有四个,相关部件可通过支架等安装在底壁101上,清洗部600的液体槽601可安装在底壁101的下端,位于腔室外部,相应地,在底壁101上开设对应的开口,清洗单元的第一接头805也伸出底壁101外,以便于相关管路的连接。

105.其他结构在安装时根据需要可在取样箱体100的适当位置开孔设计等,此处不再赘述。

106.具体的,在取样箱体100上可设置抽气口,该抽气口可与收集系统的排风管路连接,可使取样箱体100的腔室处于负压状态,避免取样箱体100内的腐蚀性气体或其他杂质等溢出到外部空间。该在线式取样器的液体槽601的排液口603、清洗单元的排液管路803等排液管结构也可与收集系统的相关排放管路连接,当然,为了避免相关污染物倒灌至取样箱体100,在管路上可以设置单向控制结构。

107.另外,在实际应用时,试管201、取液管301和清洗本体801的材料可以选用全氟烷氧基树脂(pfa)、聚四氟乙烯(ptfe)、乙烯四氟乙烯(etfe)、聚三氟氯乙烯(pctfe)、聚偏氟乙稀(pvdf)、聚氯乙烯(pvc)、聚丙烯(pp)、聚醚醚酮(peek)、聚苯硫醚(pps)、聚甲基丙烯酸甲酯(pmma)的一种或多种的组合。

108.以上对本发明所提供的一种在线式取样器及沾污分析系统均进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。