1.本公开涉及在喷气发动机、涡轮压缩机、涡轮增压器等各种旋转机械中设于旋转轴和支持体之间,使从旋转轴向支持体传递的振动衰减的阻尼器的结构。

背景技术:

2.以往,各种旋转机械中,为使从旋转轴向支持体传递的振动衰减,已知有在旋转轴和支持体之间设置挤压薄膜阻尼器(或挤压薄膜阻尼器轴承;squeeze film damper bearing)。挤压薄膜阻尼器是在旋转轴(或轴承)和支持其的固定面之间形成粘性流体膜,通过该粘性流体的流动及压缩使旋转轴的振动衰减。专利文献1、2公开了该种挤压薄膜阻尼器。

3.专利文献1公开了轴承的阻尼元件。轴承的阻尼元件配置于旋转轴和支持体之间,具备固定于支持体的筒状体。在筒状体的内表面和外表面之间,通过电火花线切割(wire cut)放电加工或激光(laser)加工形成缝隙(slit),该缝隙内填充粘性流体。与筒状体的轴线方向的两端面邻接地配置密封构件,筒状体的端面和密封构件之间设有微小间隙。来自缝隙的轴线方向的开放端的粘性流体的流出被密封构件抑制,通过粘性流体的流动阻力的增大谋求衰减力的改善。

4.专利文献2公开了挤压薄膜阻尼器轴承。该挤压薄膜阻尼器轴承由支持旋转轴或轴承的中空圆筒形的内轮、与轴承或固定面密着地固定的中空圆筒形的外轮、和隔着缝隙地位于内轮和外轮之间且于周向上隔着相同间隔的三个以上的中间圆弧部构成。各中间圆弧部中,周向的一端与外轮一体地连结,周向的另一端与内轮一体地连结。

5.现有技术文献:专利文献:专利文献1:日本特开2007-56976号公报;专利文献1:日本特开2010-203504号公报。

技术实现要素:

6.发明要解决的问题:在如上述的挤压薄膜阻尼器中,减小缝隙宽度(即,缝隙的径向的尺寸)而提高粘性流体的粘性阻力,以此能提高振动衰减效果。然而,缝隙宽度小例如有如下缺点。第一,阻尼器的衰减特性容易受到旋转轴的静态偏心或振动振幅的影响。第二,如专利文献1中记载,通过电火花线切割放电加工而在圆筒体形成缝隙时,为配合缝隙宽度而使金属丝的线径变细,必须抑制加工电流。其结果是,加工时间变长,导致制造成本上升。

7.本公开鉴于以上事情而形成,其目的在于提出一种结构,在阻尼器中维持或改善振动衰减特性,同时与以往相比能扩大缝隙(即,用于形成粘性流体膜的间隙)的缝隙宽度。

8.解决问题的手段:根据本公开一形态的阻尼器,特征在于,具备:

呈圆筒状的阻尼构件,其具有:同心状地配置的内环及外环;配置于所述内环和所述外环之间且在圆周方向上排列的多个圆弧弹簧;和将所述内环及所述外环和所述多个圆弧弹簧隔开的多个缝隙;配置于所述阻尼构件的轴线方向的两侧,具有与所述多个缝隙的开放端隔着间隙地在所述轴线方向上相对的密封面的密封构件;和在所述多个缝隙及所述间隙内填充的粘性流体;所述多个圆弧弹簧包括在所述圆周方向上排列的第一圆弧弹簧和第二圆弧弹簧;所述多个缝隙各自具有:将所述第一圆弧弹簧和所述内环之间隔开的内侧缝隙部、将所述第二圆弧弹簧和所述外环之间隔开的外侧缝隙部和将所述内侧缝隙部与所述外侧缝隙部连接的连接部,所述连接部上设有限制所述内侧缝隙部和所述外侧缝隙部之间的所述粘性流体的移动的限制部。

9.上述构成的阻尼器中,缝隙和间隙(以下末端密封间隙)中形成连续的流体膜。旋转轴旋转振动时,形成于缝隙的流体膜内产生粘性流体的粘性引起的压力,产生振动的衰减(所谓挤压衰减)。又,旋转轴旋转振动时,形成于末端密封间隙的流体膜产生粘性阻力,产生能量的消散引起的振动的衰减(所谓缓冲(dashpot)衰减)。上述构成的阻尼器中,通过缝隙的连接部的限制部,限制从内侧缝隙部向外侧缝隙部(或向其反向)的粘性流体的移动,所以缝隙内的粘性流体通过旋转轴的振动向末端密封间隙导入,能有效地产生振动的衰减。因此,与以往的阻尼器相比,即使扩大缝隙的缝隙宽度从而缝隙处的挤压衰减效果降低,也能通过末端密封间隙处的缓冲衰减补充不足部分的振动衰减效果,或者,能进一步提高振动衰减效果。换言之,上述构成的阻尼器中,与以往的阻尼器相比,能维持或改善振动衰减特性,同时与以往的阻尼器相比,能扩大缝隙的缝隙宽度。

10.又,根据本公开另一形态的阻尼器,特征在于,具备:呈圆筒状的阻尼构件,其具有:同心状地配置的内环及外环;配置于所述内环和所述外环之间且在圆周方向上排列的多个圆弧弹簧;和将所述内环及所述外环和所述多个圆弧弹簧隔开的多个缝隙;配置于所述阻尼构件的轴线方向的两侧,具有与所述多个缝隙的开放端隔着间隙地在所述轴线方向上相对的密封面的密封构件;和在所述多个缝隙及所述间隙内填充的粘性流体;所述阻尼构件具有从所述外环的外表面在径向延伸,与所述多个缝隙中的至少一个连通而向该缝隙供给所述粘性流体的至少一个的流体供给孔,所述流体供给孔上设有防止从该缝隙向所述流体供给孔的所述粘性流体的逆流的逆流防止部。

11.上述构成的阻尼器中,缝隙和间隙(以下末端密封间隙)中形成连续的流体膜。旋转轴旋转振动时,形成于缝隙的流体膜内产生粘性流体的粘性引起的压力,产生振动的衰减(所谓挤压衰减)。又,旋转轴旋转振动时,形成于末端密封间隙的流体膜产生粘性阻力,产生能量的消散引起的振动的衰减(所谓缓冲(dashpot)衰减)。上述构成的阻尼器中,由于限制缝隙内的粘性流体向流体供给孔的逆流,所以缝隙内的粘性流体通过旋转轴的振动向末端密封间隙导入,能有效地产生振动的衰减。因此,与以往的阻尼器相比,即使扩大缝隙的缝隙宽度从而缝隙处的挤压衰减效果降低,也能通过末端密封间隙处的缓冲衰减补充不足部分的振动衰减效果,或者,能进一步提高振动衰减效果。换言之,上述构成的阻尼器中,

与以往的阻尼器相比,能维持或改善振动衰减特性,同时与以往的阻尼器相比,能扩大缝隙的缝隙宽度。

12.发明效果:根据本公开,在阻尼器中,能在维持或改善振动衰减特性的同时与以往相比扩大缝隙的缝隙宽度。

附图说明

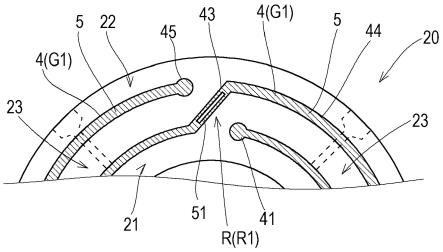

13.图1是包括本公开一实施方式的阻尼器的旋转机械的旋转轴支持部的侧面剖视图;图2是从轴线方向观察阻尼构件的图;图3是说明缝隙宽度的阻尼构件的侧面剖视图;图4是说明末端密封间隙的第一结构例的阻尼器的局部剖视图;图5是说明末端密封间隙的第二结构例的阻尼器的局部剖视图;图6是说明末端密封间隙的第三结构例的阻尼器的局部剖视图;图7是说明末端密封间隙的第四结构例的阻尼器的局部剖视图;图8是从轴线方向观察说明限制部的第一例的阻尼构件的一部分的图;图9是从轴线方向观察说明限制部的第二例的阻尼构件的一部分的图;图10是从轴线方向观察说明限制部的第三例的阻尼构件的一部粉的图;图11是从轴线方向观察圆弧弹簧及缝隙的数量不同的阻尼构件的图。

具体实施方式

14.接着,参照附图说明实施方式。另,各图中共通的构件(部分)在附图中标以相同符号,并省略重复说明。

15.图1是具备本实施方式的阻尼器2的旋转机械1的旋转轴支持部10的侧面剖视图。另,本公开的阻尼器2例如可适用于喷气发动机、涡轮压缩机、涡轮增压器等各种旋转机械。

16.图1所示的旋转机械1具备旋转轴11、作为其支持体的壳体12、轴承13。旋转轴11通过设于旋转轴11和壳体12之间的轴承13旋转自如地支持于壳体12。轴承13也可以是滚动轴承及滑动轴承中的任一个。

17.旋转机械1还具备阻尼器2。阻尼器2兼具旋转轴11的定心功能和旋转轴11的振动衰减功能。本实施方式中,阻尼器2配置于轴承13的外周和壳体12的内周之间。不过,阻尼器2也可配置于旋转轴11的外周和轴承13的内周之间。或者,也可在轴承13是由内轮、外轮及滚动体构成的滚动轴承的情况下,阻尼器2构成为轴承13的外轮或内轮的一部分。或者,也可在轴承13为滑动轴承的情况下,阻尼器2构成为轴承13的一部分。

18.阻尼器2具备阻尼构件20、密封构件30、粘性流体5。阻尼构件20呈中空圆筒形状。以下,谋求说明的方便,作为立体图形(旋转体)的阻尼构件20的旋转的轴称为“阻尼器轴线a”。阻尼器轴线a的轴线方向x与旋转轴11的轴线方向平行。以阻尼器轴线a为中心的圆的径向(放射方向)称为“径向”,以阻尼器轴线a为中心的圆周方向称为“圆周方向”。

19.阻尼构件20的外表面与壳体12的圆筒形的支持部12a密着而固定。阻尼构件20不与旋转轴11共同转动,旋转轴11能以其轴心为中心进行规定的高速旋转。阻尼构件20具有

内环21、外环22、四个圆弧弹簧23。内环21及外环22均呈中空圆筒形状。外环22和内环21以阻尼器轴线a为中心而同心状地配置,内环21的外周和外环22的内周在径向分离。

20.图2是从轴线方向x观察阻尼构件20的图。如图1及图2所示,径向分离的内环21和外环22之间配置有四个圆弧弹簧23。四个圆弧弹簧23以大致相同间隔在圆周方向上排列。各圆弧弹簧23是由其内表面及外表面以阻尼器轴线a为中心的圆弧面构成的圆弧状构件。内环21和外环22和圆弧弹簧23通过四条缝隙4而局部分离,但整体为一体的构件。圆弧弹簧23的内表面之间隔着缝隙4而与内环21的外表面相对。圆弧弹簧23的外表面之间隔着缝隙4而与外环22的内表面相对。圆弧弹簧23各自具有作为圆周方向的一方的端部的第一端部23a和作为圆周方向的另一方的端部的第二端部23b。各圆弧弹簧23的第一端部23a与内环21连接。各圆弧弹簧23的第二端部23b与外环22连接。

21.各缝隙4具有第一端孔41、内侧缝隙部42、连接部43、外侧缝隙部44、第二端孔45,它们以该顺序相连。缝隙4在轴线方向x贯穿阻尼构件20。第二端孔45位于比第一端孔41靠近外周侧。第一端孔41及第二端孔45承担降低阻尼构件20上产生的应力的作用。又,第一端孔41及第二端孔45是在成为阻尼构件20的圆筒状素材上通过电火花线切割放电加工而形成缝隙4时,被金属丝最初插通的孔。

22.内侧缝隙部42呈从第一端孔41在圆周方向延伸的圆弧状。外侧缝隙部44呈从内侧缝隙部42在圆周方向延伸的圆弧状。使多个圆弧弹簧23中的在圆周方向邻接且并列的为“第一圆弧弹簧”及“第二圆弧弹簧”时,在一条缝隙4中,内侧缝隙部42将第一圆弧弹簧和内环21之间隔开,外侧缝隙部44将第二圆弧弹簧和外环22之间隔开。如此一条缝隙4中,内侧缝隙部42和外侧缝隙部44在圆周方向错开且在径向错开。内侧缝隙部42和外侧缝隙部44的圆周方向之间通过连接部43连接。连接部43的延伸方向具有径向成分及圆周方向成分。

23.各缝隙4是“挤压间隙g1”,通过充满缝隙4内的粘性流体5形成流体膜(挤压薄膜)。粘性流体5不做特别限定,但以润滑油为示例。

24.阻尼构件20的外表面形成有在径向延伸的流体供给孔27。本实施方式中,在阻尼构件20的外表面的四个部位,流体供给孔27在周向等间隔地设置。各流体供给孔27与至少一个的缝隙4连通。本实施方式中,一个流体供给孔27通过周向邻接的两个缝隙4中的一方的缝隙4的内侧缝隙部42和另一方的缝隙4的外侧缝隙部44。各流体供给孔27与设于壳体12的支持部12a的流体供给通路12b连通。通过流体供给通路12b送来的粘性流体5通过流体供给孔27向缝隙4供给。

25.缝隙4的缝隙宽度c(即,缝隙4的径向的尺寸)设定为不会因旋转轴11的轴振动而使缝隙宽度c变为零,即,内环21、外环22及圆弧弹簧23不接触。

26.图3是说明缝隙宽度c的阻尼构件20的侧面剖视图。如图3所示,将通过圆弧弹簧23的内周缘和外周缘的径向中间的圆的直径作为“圆弧弹簧中心径d”。缝隙4的至少一个部位的缝隙宽度c(即,缝隙4的径向的尺寸)与圆弧弹簧中心径d之比(c/d)优选为1/100以上。不过,本公开的阻尼器2的缝隙宽度c不限于此。

27.密封构件30分别配置于阻尼构件20的轴线方向x的两侧。各密封构件30呈中空圆盘板状。密封构件30具有与缝隙4的开放端隔着微小间隙(以下称为“末端密封间隙g2”)且在轴线方向x上相对的密封面31。即,在密封构件30的密封面31和阻尼构件20的轴线方向x的端面之间,形成末端密封间隙g2。阻尼构件20的各缝隙4与末端密封间隙g2连通。末端密

封间隙g2内被粘性流体5填满。

28.作为阻尼构件20和密封构件30之间形成末端密封间隙g2的结构,如下例举第一~四结构例。图4~7是说明末端密封间隙g2的结构例的阻尼器2的局部剖视图。

29.图4所示的末端密封间隙g2的第一结构例中,设于密封构件30的外侧部分的结合面32与阻尼构件20的外环22结合。在密封构件30中与阻尼构件20的内环21、圆弧弹簧23及缝隙4相对的部分上,形成有相比结合面32从阻尼构件20向轴线方向x后退的密封面31。如此,通过在密封构件30的与阻尼构件20的相对面上形成的段差,形成末端密封间隙g2。

30.图5所示的末端密封间隙g2的第二结构例中,设于密封构件30的内侧部分的结合面33与阻尼构件20的内环21结合。密封构件30中与阻尼构件20的外环22、圆弧弹簧23及缝隙4相对的部分,成为相比结合面33从阻尼构件20向轴线方向x后退的密封面31。如此,通过在密封构件30的与阻尼构件20的相对面上形成的段差,形成末端密封间隙g2。

31.图6所示的末端密封间隙g2的第三结构例中,设于密封构件30的外侧部分的结合面32通过薄板构件35与阻尼构件20的外环22结合。如此,密封构件30和阻尼构件20被薄板构件35分开,从而形成末端密封间隙g2。薄板构件35的厚度即为末端密封间隙g2的间隙尺寸。密封构件30的比结合面32靠近内侧成为密封面31,密封面31隔着末端密封间隙g2与阻尼构件20的内环21、圆弧弹簧23及缝隙4在轴线方向x上相对。

32.图7所示的末端密封间隙g2的第四结构例中,设于密封构件30的内侧部分的结合面33通过薄板构件36与阻尼构件20的内环21结合。如此,密封构件30和阻尼构件20被薄板构件36分开,从而形成末端密封间隙g2。薄板构件36的厚度即为末端密封间隙g2的间隙尺寸。密封构件30的比结合面33靠近外侧成为密封面31,密封面31隔着末端密封间隙g2与阻尼构件20的外环22、圆弧弹簧23及缝隙4在轴线方向x上相对。

33.为了在末端密封间隙g2有效地产生粘性流体5的流动阻力,优选使缝隙4内的粘性流体5向末端密封间隙g2积极流入。因此可考虑下述第一及第二方案。第一及第二方案可双方同时适用,也可适用任一方。

34.第一方案中,限制缝隙4内的粘性流体5的圆周方向的移动。因此,缝隙4的连接部43上设有限制粘性流体5的圆周方向及径向的至少一方的移动的限制部r。通过限制部r限制从内侧缝隙部42向外侧缝隙部44(或向其相反)的粘性流体5的移动,结果是缝隙4内的粘性流体5向末端密封间隙g2积极流动。作为限制部r的结构,如以下所示地示出了第一例~第三例。图8~10是从轴线方向x观察说明限制部r的结构例的阻尼构件20的一部的图。

35.图8所示的第一例的限制部r(r1)具有配置于连接部43内的一部分或全部的阻碍构件51。该例中,内侧缝隙部42、连接部43及外侧缝隙部44的缝隙宽度大致相同。阻碍构件51可沿连接部43的缝隙壁配置,也可设于连接部43的缝隙宽度的中间部。阻碍构件51可以是耐热性高的弹性体制或金属制。该阻碍构件51实质性缩窄在连接部43内沿圆周方向及径向流动的流路的截面积。

36.图9所示的第二例的限制部r(r2)具有第三缝隙宽度c3。此处,内侧缝隙部42具有第一缝隙宽度c1,外侧缝隙部44具有第二缝隙宽度c2。第一缝隙宽度c1及第二缝隙宽度c2可以相同。第三缝隙宽度c3比第一缝隙宽度c1及第二缝隙宽度c2小。限制部r2可以是连接部43的一部分,也可以是连接部43整体。通过这样的限制部r2,在内侧缝隙部42和外侧缝隙部44之间粘性流体5的流动被节流。

37.图10所示的第三例的限制部r(r3)不是直线或圆滑曲线的流路,包括至少一处屈曲部。限制部r(r3)也可具有包括两处以上屈折部的之字形(直线折成锐角而弯曲的形状)的流路。限制部r3可以是连接部43的一部分,也可以是连接部43整体。通过这样的限制部r3,阻碍从内侧缝隙部42向外侧缝隙部44(或向其相反)的粘性流体5的移动。

38.第二方案中,防止缝隙4内的粘性流体5向流体供给孔27逆流。因此,流体供给孔27和缝隙4(其中的外侧缝隙部44)的连接部上设有逆流防止部28(参照图1)。阻碍旋转轴11旋转时因振动从缝隙4压出的粘性流体5向流体供给孔27的逆流,所以粘性流体5向末端密封间隙g2积极流入。本实施方式中,逆流防止部28是对粘性流体5的流动节流的“节流部”。作为节流部,例示了形成为流体供给孔27的流路截面积渐渐减小的环形孔式节流部和配置于流体供给孔27内的孔构件构成的简单孔式节流部等。逆流防止部28为节流部时,节流部的流路截面积的总合优选与末端密封间隙g2的出口的流路截面积相同或为其以下。

39.如以上说明,本实施方式的阻尼器2插入旋转轴11和支持体(壳体12)之间,是使旋转轴11的振动衰减且使旋转轴11定心的阻尼器,具备阻尼构件20、密封构件30、粘性流体5。阻尼构件20具有:同心状地配置的内环21及外环22;配置于内环21和外环22之间且在圆周方向上排列的多个圆弧弹簧23;和将内环21及外环22和多个圆弧弹簧23隔开的多个缝隙4,全体呈圆筒状。多个圆弧弹簧23包括在圆周方向上排列的第一圆弧弹簧和第二圆弧弹簧,缝隙4具有:将第一圆弧弹簧和内环21之间隔开的内侧缝隙部42;将第二圆弧弹簧和外环22之间隔开的外侧缝隙部44;和将内侧缝隙部42和外侧缝隙部44连接的连接部43。而且,连接部43上设有限制内侧缝隙部42和外侧缝隙部44之间的粘性流体5的移动的限制部r(r1、r2、r3)。

40.也可以是,限制部r1具有配置于连接部43的一部分或全部且阻碍粘性流体5的圆周方向及径向中的至少一方的流动的阻碍构件51。

41.或者也可以是,限制部r2具有比第一缝隙宽度c1及第二缝隙宽度c2小的第三缝隙宽度c3。此处,内侧缝隙部42具有第一缝隙宽度c1,外侧缝隙部44具有第二缝隙宽度c2。

42.或者也可以是,限制部r3具有至少一处屈折部。

43.上述构成的阻尼器2中,缝隙4和末端密封间隙g2内形成连续的流体膜。旋转轴11旋转振动时,缝隙4(即,挤压间隙g1)内形成的流体膜内产生因粘性流体5的粘性导致的压力,出现振动的衰减(所谓,挤压衰减)。多个圆弧弹簧23柔软地支撑旋转轴11并定心。又,旋转轴11旋转振动时,末端密封间隙g2内形成的流体膜产生粘性阻力,出现因能量的消散导致的振动的衰减(所谓,缓冲衰减)。此处,上述的限制部r(r1、r2、r3)在旋转轴11旋转期间阻碍在缝隙4内试图从内侧缝隙部42向外侧缝隙部44(或向其相反)移动的粘性流体5的流动。因此,缝隙4内的粘性流体5导向末端密封间隙g2而产生振动的衰减。因此,与以往的挤压薄膜阻尼器相比,即使扩大缝隙4的缝隙宽度c从而缝隙4的挤压衰减效果降低,也能通过末端密封间隙g2的缓冲衰减补充不足部分的振动衰减效果或者进一步提高振动衰减效果。

44.也可以是,上述构成的阻尼器2中,阻尼构件20具有从外环22的外表面在径向延伸,与多个缝隙4中的至少一个连通且向该缝隙4供给粘性流体5的至少一个流体供给孔27,流体供给孔27上设有防止从该缝隙4向流体供给孔27的粘性流体5的逆流的逆流防止部28。上述实施方式中,逆流防止部28是对粘性流体5的流动节流的节流部。

45.上述构成的阻尼器2中,限制缝隙4内的粘性流体5向流体供给孔27的逆流,所以通

过旋转轴11的振动,缝隙4内的粘性流体5导向末端密封间隙g2,能有效地产生振动的衰减。

46.如上述,本实施方式的阻尼器2中,末端密封间隙g2出产生振动的衰减,所以与以往的挤压薄膜阻尼器相比,即使扩大缝隙4的缝隙宽度c从而缝隙4的挤压衰减效果降低,也能通过末端密封间隙g2的缓冲衰减补充不足部分的振动衰减效果或者进一步提高振动衰减效果。换言之,本实施方式的阻尼器2中,与以往的挤压薄膜阻尼器相比,能维持或改善振动衰减特性,同时与以往的挤压薄膜阻尼器相比能扩大缝隙4的缝隙宽度c。

47.如上述,能扩大缝隙4的缝隙宽度c直至阻尼器2的衰减特性不易受到旋转轴11的静态偏心或振动振幅影响的程度。通过缝隙宽度c的扩大,阻尼器2的衰减特性对旋转轴11的静态偏心的依赖性降低,所以容易进行阻尼器2的适当设计。又,通过缝隙宽度c的扩大,阻尼器2的衰减特性的对振动振幅的依赖性降低,所以能抑制旋转轴11的振动的急剧变化引起的跳跃现象等不理想现象的发生。此外,电火花线切割放电加工形成缝隙4的情况下,能使加工电流增加,缩短加工时间,结果是能抑制阻尼器2的制造成本。

48.上述实施方式的阻尼器2中,密封构件30具有与阻尼构件20的外环22或内环21结合的结合面32、33以及从结合面32、33后退的密封面31。

49.如此,也可以是,通过在密封构件30的与阻尼构件20的相对面上形成的段差从而形成末端密封间隙g2,所以能形成稳定的间隙尺寸的末端密封间隙g2。不过,也可以是,通过在阻尼构件20的与密封构件30的相对面上形成的段差从而形成末端密封间隙g2。

50.又,也可以是,密封构件30通过具有与末端密封间隙g2的间隙尺寸对应厚度的薄板构件35、36,固定于阻尼构件20的外环22或内环21。

51.如此,通过薄板构件35、36而形成末端密封间隙g2时,能通过薄板构件35、36的厚度而容易地调节末端密封间隙g2的间隙尺寸。

52.又,也可以是,本实施方式的阻尼器2中,将通过多个圆弧弹簧23的内周缘和外周缘的径向中间的圆的直径作为圆弧弹簧中心径d时,缝隙4的至少一部分的缝隙宽度c相对于圆弧弹簧中心径d之比(缝隙宽度c/圆弧弹簧中心径d)为1/100以上。

53.这样的缝隙宽度c与以往的挤压薄膜阻尼器的缝隙宽度(例如,专利文献1中记载的0.2mm)相比足够大。具有这样的缝隙宽度c的阻尼器2中,在成为阻尼构件20的圆筒状素材上通过电火花线切割放电加工形成缝隙4时,与以往相比线径变粗,能增加加工电流。其结果是加工时间变短,能消减制造成本。又,具有这样的缝隙宽度c的阻尼器2中,能抑制静态偏心或振动振幅对振动衰减性能的影响。若阻尼器2的衰减特性对旋转轴11的静态偏心的依赖性降低,则阻尼器2的适当设计变得容易。又,若阻尼器2的衰减特性对振动振幅的依赖性降低,则能抑制旋转轴11的振动的急剧变化引起的跳跃现象等不理想现象的发生。

54.以上说明了优选的实施方式(及变形例),但在不脱离本发明的构思的范围内,本发明包括上述实施方式的具体结构和/或功能的细节变更后的结构。上述的构成例如能如下变更。

55.例如,上述实施方式的阻尼器2中,圆弧弹簧23及缝隙4的数量为4个,但圆弧弹簧23及缝隙4的数量不限于此。例如如图11所示,设有在圆周方向上排列的两个圆弧弹簧23,缝隙4的数量为2个的阻尼构件20a可被用作阻尼器2。

56.符号说明:

2、2a:阻尼器4:缝隙5:粘性流体11:旋转轴12:壳体(支持体)12b:流体供给通路13:轴承20、20a:阻尼构件20a:阻尼构件21:内环22:外环23:圆弧弹簧27:流体供给孔28:逆流防止部30:密封构件31:密封面32、33:结合面35、36:薄板构件41:第一端孔42:内侧缝隙部43:连接部44:外侧缝隙部45:第二端孔51:阻碍构件c、c1~c3:缝隙宽度d:圆弧弹簧中心径g1:挤压间隙g2:末端密封间隙r、r1~r3:限制部x:轴线方向。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。