1.本实用新型涉及功率器件技术领域,具体为一种半桥电路以及半桥电路并联单元。

背景技术:

2.功率半导体模块是将多个功率半导体晶片,通过一定的工艺流程封装而成的一个单独的功率半导体器件;通常,功率半导体模块能够通过其内部晶片的互联,实现高度集成化和功率等级的大幅提升;其中,半导体功率模块的制造流程是:晶圆在流片完成后,经过划片,得到单个晶片;对晶片进行可靠性和一致性测试,筛选出合格品,并且按照一定的标准,将参数一致性的合格品分为多个类别;从同一类别中选出一定数量的晶片,放入同一个功率模块中进行封装,得到半导体功率模块。但是,该制作流程的问题在于,在对晶片进行可靠性测试时,由于晶片暴露于空气或无保护气体的环境中,高电压的耐压测试和部分可靠性测试无法进行,导致在晶片测试阶段,一定数量的非合格品无法被筛选出。而在模块封装的生产过程中,单个功率模块中需要封装多个晶片,因此,未被检测出的非合格品晶片与合格品晶片有一定概率一起被封装进了同一功率模块成品中。非合格品晶片在模块中,有可能造成模块整体参数异常,导致后续筛选测试中,模块的良率低于晶片的整体良率。而且,由于功率模块中的晶片数量较多,多个非合格品在单个模块中出现的概率较大,功率模块的良率会显著低于单个晶片的良率,且功率模块的可靠性也会受到一定程度的影响。

3.分立器件是将单个晶片封装成为的一个独立的功率半导体元件,分立器件的生产成本低于功率模块,这是因为分立器件在生产完成后,可以进行全部性能测试,包括耐压测试。因此,可以通过参数筛选将不合格品完全筛选出来,保证分立器件的参数一致性和可靠性,不存在功率模块中的不合格品的问题。但是,在功率等级较大的应用场景使用分立器件,通常需要多个分立器件并联使用。因此,采用分立器件的大功率电力电子设备,其体积一般较大,散热装置难以设计,杂散电感较大,焊接工艺复杂。

4.但是,在现有技术中,由于分立器件用于散热的铜制框架基板裸露在外壳,且该外壳与晶片的集电极或漏极连接,分立器件的散热设计又必须要考虑框架基板的绝缘。因此,一般的解决方案是将分立器件通过导热垫片如硅脂材料或陶瓷材料与散热器贴合,且在界面处涂导热硅胶以消除气泡,增强导热性能。而该方案的缺点是,导热垫片与导热硅胶的热传导性能通常较差,比金属的导热性能低一个数量级,因此分立器件在实际使用中的温升较大,难以在大功率应用中使用。

技术实现要素:

5.本实用新型的目的在于克服现有分立器件散热技术差的问题,提供了一种半桥电路以及半桥电路并联单元。

6.为了实现上述目的,本实用新型提供一种半桥电路,包括陶瓷基板、位于陶瓷基板表面的第一分立器件和对应的第二分立器件;

7.所述陶瓷基板包括金属层,所述金属层包括相互断开设置并分别作为dc 节点、dc-节点和sw节点的三个金属片段,所述第一分立器件内部的漏极和所述dc 节点电连接,所述第二分立器件内部的源极和所述dc-节点电连接,所述第一分立器件内部的源极和所述第二分立器件内部的漏极、所述sw节点电连接。

8.作为一种可实施方式,所述金属层设有两条切槽,用于形成从左到右排列且相互断开设置的三个金属片段,其中,位于另外两个金属片段中间的金属片段作为所述dc-节点。

9.作为一种可实施方式,所述第一分立器件的第一开尔文源极引脚与第一栅极引脚、所述第二分立器件的第二开尔文源极引脚与第二栅极引脚都呈90度折弯并朝向远离所述金属层的方向延伸设置;所述第一分立器件的第一漏极引脚剪断设置。

10.作为一种可实施方式,所述第一分立器件的漏极和所述dc 节点电连接具体包括:

11.所述第一分立器件设于所述dc 节点表面且所述第一分立器件内部的漏极通过所述第一分立器件的金属基板外壳和所述dc 节点电连接。

12.作为一种可实施方式,所述第一分立器件内部的源极和所述第二分立器件内部的漏极、所述sw节点电连接具体包括:

13.所述第二分立器件设于所述sw节点表面且所述第二分立器件内部的漏极通过所述第二分立器件的金属基板外壳和所述sw节点电连接,所述第一分立器件内部的源极通过所述第一分立器件的第一源极引脚和所述第二分立器件的第二漏极引脚电连接,从而与所述第二分立器件内部的漏极电连接。

14.作为一种可实施方式,所述第一分立器件的第一源极引脚和所述第二分立器件的第二漏极引脚都延伸在所述dc-节点表面上方,所述第一分立器件的第一源极引脚位于所述第二分立器件的第二漏极引脚上方,且靠近所述第二分立器件的第二漏极引脚端部的所述第一分立器件的第一源极引脚上的第一预定位置处具有朝向所述dc-节点弯折的第一弯折处,使得所述第一分立器件的第一源极引脚与所述第二分立器件的第二漏极引脚相贴合。

15.作为一种可实施方式,所述第一分立器件的第一源极引脚和所述第二分立器件的第二漏极引脚都延伸在所述dc-节点表面上方,所述第二分立器件的第二漏极引脚位于所述第一分立器件的第一源极引脚上方,且靠近所述第一分立器件的第一源极引脚端部的所述第二分立器件的第二漏极引脚上的第二预定位置处具有朝向所述dc-节点弯折的第二弯折处,使得所述第一分立器件的第一源极引脚与所述第二分立器件的第二漏极引脚相贴合。

16.作为一种可实施方式,所述第二分立器件内部的源极和所述dc-节点电连接具体包括:

17.所述第二分立器件内部的源极通过所述第二分立器件的第二源极引脚和所述dc-节点电连接,其中,所述第二分立器件的第二源极引脚延伸在所述dc-节点表面上方且具有向所述dc-节点折弯设置后形成的折弯处,所述折弯处靠近所述dc-节点的一侧底面和所述第二分立器件朝向所述sw节点的一侧底面处于同一平面。

18.作为一种可实施方式,所述第一分立器件和所述第二分立器件都为基于to247-4封装的器件,具体为igbt或者场效应管。

19.作为一种可实施方式,所述陶瓷基板具体为陶瓷覆铜板,所述金属层具体为铜层。

20.作为一种可实施方式,位于陶瓷基板表面的第一分立器件和对应的第二分立器件都至少为两个。

21.相应的,本实用新型还提供一种半桥电路并联单元,包括至少两个所述的半桥电路,且至少两个半桥电路通过将至少两个半桥电路的dc 节点电连接、至少两个半桥电路的dc-节点电连接、至少两个半桥电路的sw节点电连接实现并联。

22.本实用新型的有益效果:本实用新型提供一种半桥电路以及半桥电路并联单元,包括陶瓷基板、位于陶瓷基板表面的第一分立器件和对应的第二分立器件;

23.所述陶瓷基板包括金属层,所述金属层包括相互断开设置并分别作为dc 节点、dc-节点和sw节点的三个金属片段,所述第一分立器件内部的漏极和所述dc 节点电连接,所述第二分立器件内部的源极和所述dc-节点电连接,所述第一分立器件内部的源极和所述第二分立器件内部的漏极、所述sw节点电连接。本实用新型的陶瓷基板布线设计非常简单,加工成本极低。本实用新型实施例由于采用分立器件,所有的可靠性测试,包括耐压测试,均能够进行,可将所有非合格品筛除,故单个分立器件的可靠性可以保证,因此,用多个分立器件封装而成的功率模块的良率可以显著提升。本实用新型利用分立器件与陶瓷基板相结合方式,再基于引脚分布和结构特征,通过合理的布线,模块开关回路的杂散电感也可以显著降低,叠层母排易于设计。

附图说明

24.图1为陶瓷基板传统应用示意图;

25.图2为本实用新型实施例半桥电路中陶瓷基板的结构示意图;

26.图3为大功率电力电子电路中的基本单元的连接示意图;

27.图4为本实用新型实施例所公开的分立器件的主视图和后视图;

28.图5为传统分立器件的引脚设置方式示意图;

29.图6为本实用新型实施例半桥电路一种实施方式的示意图;

30.图7为图6中的第一源极引脚和第二漏极引脚的放大示意图;

31.图8为本实用新型实施例半桥电路另一种实施方式的示意图;

32.图9为图8中的第一源极引脚和第二漏极引脚打放大示意图;

33.图10为本实用新型实施例半桥电路在一个陶瓷基板上并联两个第一分立器件和对应两个第二分立器件的示意图;

34.图11为本实用新型实施例半桥电路并联单元的结构示意图。

具体实施方式

35.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

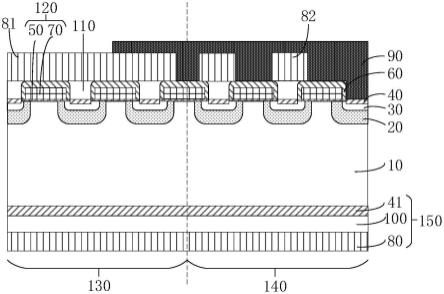

36.参见图1,本实施例提供一种技术方案:一种半桥电路,包括陶瓷基板、位于陶瓷基板表面的第一分立器件和对应的第二分立器件;

37.所述陶瓷基板包括金属层,所述金属层包括相互断开设置并分别作为dc 节点、dc-节点和sw节点的三个金属片段,所述第一分立器件内部的漏极和所述dc 节点电连接,所述第二分立器件内部的源极和所述dc-节点电连接,所述第一分立器件内部的源极和所述第二分立器件内部的漏极、所述sw节点电连接。

38.在本实施例中,所述陶瓷基板具体可以为陶瓷覆铜板或其他,所述金属层具体可以为对应的铜层或其他。

39.其中,如图1所示,所述陶瓷基板为典型的金属层10-绝缘层20-金属层30的层叠结构,层间的结合紧密,且绝缘层有良好的绝缘性能,也有良好的导热能力;传统功率模块均采用陶瓷基板作为晶片与散热基板间的贴合界面与绝缘层,如图1所示为陶瓷基板的一种典型应用的截面图,其中两个晶片1通过锡焊、银烧结等工艺与金属层10的上表面贴合,金属层30的下表面通过金属基板40或直接与散热器片贴合。陶瓷基板的上表面铜层通常需要根据电路需要,进行铜层的化学蚀刻或激光蚀刻,将上表面铜层分为不同区域作为电路中的不同节点。但是在分立器件并联的方案中,一般采用陶瓷绝缘垫片或硅脂绝缘垫片方案;而在本实施例将传统功率模块中的陶瓷基板与分立器件并联方案结合,将分立器件进行二次封装成功率模块,可以结合两种技术的优势,极大地提升分立器件的载流能力。

40.如图2所示,在本实施例中,所述金属层10为长方形且设有两条切槽,用于形成从左到右排列且相互断开设置的三个金属片段,其中,位于另外两个金属片段中间的金属片段作为所述dc-节点,即三个金属片段分别作为依次排列的dc 节点11、dc-节点12和sw节点13;其中,需要注意的是,两条切槽轨迹以及金属层的形状与尺寸,可根据器件摆放和端口位置需要进行改变。

41.可以看到,本实用新型实施例中的陶瓷基板布线设计非常简单,仅需要两个切槽,加工成本极低。

42.具体的,如图3所示,大功率电力电子电路中的基本单元是由两个分立器件组成的桥臂电路,分别为第一分立器件100和第二分立器件200,且所述第一分立器件100的漏极需要连接dc 节点;第一分立器件100的源极需要与第二分立器件200的漏极连接,并且连接到sw节点,第二分立器件200的源极需要与dc-节点相连。

43.因此,本实施例通过将陶瓷基板中的金属层形成dc 节点、dc-节点和sw节点的三个金属片段后,将所述第一分立器件内部的漏极和所述dc 节点电连接,所述第二分立器件内部的源极和所述dc-节点电连接,所述第一分立器件内部的源极和所述第二分立器件内部的漏极、所述sw节点电连接。

44.在本实施例中,所述第一分立器件和所述第二分立器为针对的是通过to247-4封装的分立器件,具体为igbt或者场效应管等具有的引脚与本实用新型所公开的引脚相对应的器件,具体的,如图4所示为本实施例所公开的分立器件的主视图和后视图,可以看到,具有4个引脚101,以图4中左边的图为例,从左到右分别漏极引脚、源极引脚、开尔文源极引脚、栅极引脚。

45.本实用新型实施例由于采用分立器件,所有的可靠性测试,包括耐压测试,均能够进行,可将所有非合格品筛除,故单个分立器件的可靠性可以保证,因此,用多个分立器件封装而成的功率模块的良率可以显著提升。

46.本实用新型实施例将传统功率模块中的陶瓷基板与分立器件并联方案结合,将分

立器件进行二次封装成功率模块,可以结合两种技术的优势,极大地提升分立器件的载流能力。

47.进一步的,分立器件在并联时,由于单个分立器件的功率引脚即漏极、源极和控制引脚即栅极、开尔文源极的位置相对集中,对分立器件的布局与电路板的布局的设计引入了极大的难度。众所周知,半桥电路中,由直流母线电容与用作桥臂上下管的分立器件所组成的环流回路而产生的杂散电感,对电路的可靠运行有至关重要的影响。因此,在分立器件的布局和电路设计中,必须尽可能地减小该杂散电感。而且,功率模块普遍采用叠层母排设计,但是由于分立器件以pcb电路板通孔焊接为主要应用场景,其引脚很难与直流母排通过可靠工艺直接连接,因此若通过pcb板连接,驱动电路与大电流走线互相影响,布线难度极大。

48.而在现有设计中,一般分立器件的引脚设置方式如图5所示,因此为了解决技术问题,本实施例提出了直流母线端口的设计,利用分立器件的引脚分布和结构特征,通过合理的布线,使得模块开关回路的杂散电感可以显著降低;同时,由于陶瓷基板上的dc 与dc-两节点相邻,且在该布局中,有大量空余表面可用于引出接口,因此,叠层母排可以通过底部折弯,直接与陶瓷基板表面的铜层焊接,进一步减少了杂散电感。

49.如图6所示,所述第一分立器件的第一开尔文源极引脚130与第一栅极引脚140、所述第二分立器件的第二开尔文源极引脚230与第二栅极引脚240都呈90度折弯并朝向远离所述金属层10的方向延伸设置,用于连接外部的其他部件;而所述第一分立器件的第一漏极引脚110由于不会用到,因此剪断设置。

50.所述第一分立器件的漏极和所述dc 节点电连接具体包括:

51.所述第一分立器件100设于所述dc 节点11表面且所述第一分立器件内部的漏极通过所述第一分立器件的金属基板外壳和所述dc 节点11电连接。

52.所述第一分立器件内部的源极和所述第二分立器件内部的漏极、所述sw节点电连接具体包括:

53.所述第二分立器件设于所述sw节点表面且所述第二分立器件内部的漏极通过所述第二分立器件的金属基板外壳和所述sw节点电连接,所述第一分立器件内部的源极通过所述第一分立器件的第一源极引脚120和所述第二分立器件的第二漏极引脚210电连接,从而与所述第二分立器件内部的漏极电连接。

54.其中,作为一种实施方式,如图6和如图7所示,所述第一分立器件的第一源极引脚120和所述第二分立器件的第二漏极引脚210都延伸在所述dc-节点12表面上方,所述第一分立器件的第一源极引脚120位于所述第二分立器件的第二漏极引脚210上方,且靠近所述第二分立器件的第二漏极引脚210端部的所述第一分立器件的第一源极引脚上的第一预定位置处具有朝向所述dc-节点12弯折的第一弯折处121,使得所述第一分立器件的第一源极引脚120与所述第二分立器件的第二漏极引脚210相贴合。

55.作为另一种实施方式,如图8和如图9所示,所述第一分立器件的第一源极引脚120和所述第二分立器件的第二漏极引脚210都延伸在所述dc-节点12表面上方,所述第二分立器件的第二漏极引脚210位于所述第一分立器件的第一源极引脚120上方,且靠近所述第一分立器件的第一源极引脚120端部的所述第二分立器件的第二漏极引脚210上的第二预定位置处具有朝向所述dc-节点弯折的第二弯折处211,使得所述第一分立器件的第一源极引

脚120与所述第二分立器件的第二漏极引脚210相贴合。

56.其中,所述第一分立器件的第一源极引脚120与所述第二分立器件的第二漏极引脚210之间的具体连接方式可以为焊接或超声压合,但不限于这两种方式。

57.所述第二分立器件内部的源极和所述dc-节点电连接具体包括:

58.如图6所示,所述第二分立器件内部的源极通过所述第二分立器件的第二源极引脚230和所述dc-节点12电连接,其中,所述第二分立器件的第二源极引脚230延伸在所述dc-节点表面上方且具有向所述dc-节点折弯设置后形成的折弯处221,所述折弯处221靠近所述dc-节点12的一侧底面和所述第二分立器件200朝向所述sw节点13的一侧底面处于同一平面,然后整体与陶瓷基板焊接。

59.本实用新型实施例中,桥臂单元是由两个分立器件所组成的,由于引脚如果不折弯,在焊接的时候,上管下管会产生互相阻挡,且焊接后不方便折弯,其次,折弯后,源极引脚与器件下平面保持同一平面,即可放在陶瓷覆铜板上进行焊接,因此本实用新型通过先进行引脚剪切或折弯等预处理后,直接焊接在陶瓷覆铜板上,设计更加合理,且大幅提升了分立器件的散热性能。

60.进一步的,在大功率电力电子设备中,若采用分立器件方案,通常需要多个分立器件并联,以满足电路的载流要求;因此,本实施例中,通过设置位于陶瓷基板表面的第一分立器件和对应的第二分立器件都至少为两个,从而可以实现任意数量的器件并联,例如,如图10所示为并联两个第一分立器件和对应的两个第二分立器件的示意图,具体的,同一个所述dc 节点表面设有两个第一分立器件100,同一个所述sw节点表面设有与两个第一分立器件对应的两个第二分立器件200,按照此方式,可以实现任意数量的器件并联。

61.本实用新型实施例采用分立器件并联的方案,可以极大地提高功率模块整体的良率,从而降低采电力电子设备整体成本;本实用新型实施例中的桥臂单元可以按照功率等级要求进行并联,并联数量灵活,器件布局简单。

62.基于同一实用新型构思,如图11所示,本实用新型实施例还提供一种半桥电路并联单元,包括至少两个所述的半桥电路,且至少两个半桥电路通过将至少两个半桥电路的dc 节点电连接、至少两个半桥电路的dc-节点电连接、至少两个半桥电路的sw节点电连接实现并联。

63.具体的,由于陶瓷基板的陶瓷材料与表面覆金属的热膨胀系数有可能不同,当陶瓷基板面积过大且运行温度较高时,铜层所受到的应力也相对较大。因此,面积较大的陶瓷覆铜板在的使用寿命和可靠性通常偏低。而由于并联桥臂数量的要求,陶瓷覆铜板的长度需要很长,因此,本实施例提出了如图11所示的特殊布局,可以采用分段式的模块化陶瓷基板方案,其中陶瓷基板可以两个半桥电路300并联的尺寸设计,通过金属结构301连接对应的各个节点,其中,所述金属结构301可以为铜桥、铝线或其他金属结构。

64.本实用新型实施例通过模块化的陶瓷基板设计,可使得当并联数量过大时,陶瓷基板的可靠性不受影响;本实用新型中的桥臂单元通过直流母线端子引出,其寄生电感较小。

65.本实用新型虽然己以较佳实施例公开如上,但其并不是用来限定本实用新型,任何本领域技术人员在不脱离本实用新型的精神和范围内,都可以利用上述揭示的方法和技术内容对本实用新型技术方案做出可能的变动和修改,因此,凡是未脱离本实用新型技术

方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本实用新型技术方案的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。