1.本发明涉及前端部能够弯曲的导管。

背景技术:

2.为了测定心脏内的电位或进行起搏,使用了在远位部具有多个电极的电极导管。在这样的附带电极的导管中,存在为了能够将导管远位部容易地配置于心脏内的所希望的部位,而能够通过手柄操作使远位部弯曲的导管。这样的导管通常通过拉动固定于导管的前端内部的拉线而能够使导管远位部弯曲。另外,提出了为了使导管以导管的长度方向为中心向一侧或另一侧的两侧弯曲而具备2根拉线的导管。

3.例如,在专利文献1中,公开了一种前端能够偏向操作的导管,其具备在导管的管的内腔配置了操作线的多个操作用管,操作用管被分割成多个部分管,由此导管的前端部分能够变形成不在中途弯折的平滑的弯曲形状。另外,还提出了即便使导管的前端部弯曲也能够防止前端电极、在导管的前端内部配置的板簧、拉线的脱落的前端能够偏向操作的导管(专利文献2、3)、向一侧与另一侧弯曲的形状不同的导管(专利文献4、5)。

4.专利文献1:日本特开2012-200445号公报

5.专利文献2:日本特开2010-75530号公报

6.专利文献3:日本特开2015-100515号公报

7.专利文献4:日本特开2012-147971号公报

8.专利文献5:日本特表2017-518122号公报

9.为了匹配心脏的大小、目的向最适合的部位送达导管远位部,而要求形成非对称弯曲类型的导管,该导管不仅导管远位部向一侧、另一侧的哪一侧都能够弯曲,而且各自的弯曲直径不同。另外,通过提高弯曲的非对称程度,能够将导管远位部向所希望的部位容易送达。但是,在专利文献4、5那样的结构中,难以形成弯曲直径的非对称程度更高的导管。

技术实现要素:

10.本发明是鉴于上述情况而完成的,其目的在于提供一种非对称弯曲类型的导管,其导管远位部向一侧、另一侧的哪一侧都能够弯曲,且各自的弯曲形状不同。

11.能够解决上述课题的导管的特征在于,具有:轴,该轴具有远位端与近位端,并具有沿长度方向延伸的内腔;第1线及第2线,该第1线及第2线具有远位端与近位端,上述远位端固定于轴的远位端部,上述近位端配置于轴的近位端部,该第1线及第2线在轴的内腔延伸;板簧,该板簧配置于轴的内腔,以便在长度方向将轴的内腔分离成供第1线配置的第1部与供第2线配置的第2部;支承部件,该支承部件沿长度方向延伸,具有供第1线及第2线配置的内腔,该支承部件对板簧的近位端进行固定,该支承部件配置于比板簧靠近位侧的位置;以及第1线圈,该第1线圈具有供第1线配置的内腔,并在比支承部件的远位端靠远位侧配置于第1部内,其中,第1线圈至少在两处固定于板簧的近位端侧,该第1线圈具有作为将第1线圈与板簧固定的部分的第1固定部、位于比第1固定部靠近位侧的位置并作为将第1线圈与

板簧固定的部分的第2固定部、以及位于第1固定部与第2固定部之间并作为不固定于板簧的部分的中间非固定部,上述第1线圈具有自然状态下的全长l1与最大压缩时的全长l

c1

,它们的比l

c1

/l1为0.9以上。

12.优选支承部件是近位侧管。

13.优选第1线圈为非压缩。

14.优选将第1线圈与板簧固定的部分位于第1线圈的面向板簧的一个面的面。

15.优选第1线圈的非固定部,即长度方向的长度最长的非固定部构成为长度方向的自然状态下的长度为第1线圈的自然状态下的全长l1的50%以上。

16.优选第1线圈在第1线圈的远位端与第1固定部之间进一步具有远位侧非固定部,该远位侧非固定部不具有将第1线圈与板簧固定的固定部。

17.优选进一步具备第2线圈,第2线圈具有供第1线配置的内腔,并在第1部内配置于比第1线圈靠远位侧的位置。

18.在该情况下,优选第2线圈具有自然状态下的全长l2与最大压缩时的全长l

c2

,l

c2

/l2小于0.9。

19.优选第1线圈的弯曲刚性大于第2线圈的弯曲刚性,第1线圈的弯曲刚性与第2线圈的弯曲刚性的差为50%以下。

20.优选第1线圈包含呈螺旋状卷绕的第1线圈线,第2线圈包含呈螺旋状卷绕的第2线圈线,第1线圈的节距间隔小于第2线圈的节距间隔。

21.优选第1线圈的线圈线径及线圈直径与第2线圈的线圈线径及线圈直径相同。

22.优选进一步具备第3线圈,第3线圈具有供第2线配置的内腔,并配置于第2部。

23.优选第3线圈具有自然状态下的全长l3与最大压缩时的全长l

c3

,l

c3

/l3小于0.9。

24.优选具备第2线圈,第2线圈具有供第1线配置的内腔,并配置于第1部的比第1线圈靠远位侧的位置,具备第3线圈,第3线圈具有供第2线配置的内腔,并配置于第2部,进一步具有保护管,该保护管具有内腔,并配置于轴内腔内,在保护管的内腔配置有板簧、第1线圈、第2线圈及第3线圈。

25.优选第1线圈通过熔接、焊接、粘合或压接固定第1固定部及第2固定部。

26.根据本发明,能够提供一种非对称弯曲类型的导管,其导管远位部向一侧、另一侧的哪一侧都能够弯曲,且各自的弯曲形状不同,因此能够将导管远位部向所希望的位置容易送达。

附图说明

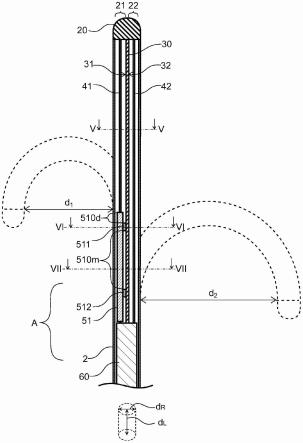

27.图1表示本发明的一个实施方式的导管的俯视图。

28.图2表示本发明的一个实施方式的导管的俯视图。

29.图3表示本发明的一个实施方式的导管的俯视图。

30.图4表示图2所示的导管的远位部的长度方向的剖视图。

31.图5表示图4所示的导管远位部的v-v剖视图。

32.图6表示图4所示的导管远位部的vi-vi剖视图。

33.图7表示图4所示的导管远位部的vii-vii剖视图。

34.图8表示图4所示的导管远位部的部分a的轴内部的侧视图。

35.图9表示本发明的一个实施方式的第1线圈的侧视图。

36.图10表示图9所示的第1线圈的最大压缩时的侧视图。

37.图11表示本发明的其他实施方式的第1线圈的侧视图。

38.图12表示本发明的其他实施方式的导管远位部的长度方向的剖视图。

39.图13表示本发明的又一其他实施方式的导管远位部的长度方向的剖视图。

40.图14表示刚性的测定方法。

41.图15表示图4所示的导管远位部的v-v剖视图的其他例子。

具体实施方式

42.以下,基于实施方式对本发明进行说明,但本发明当然不受下述实施方式所限制,当然能够在上述、后述的主旨的范围内适当地加以变更并实施,它们均包含在本发明的技术范围内。此外,在各附图中,为了方便,也存在省略剖面线、部件附图标记等的情况,在该情况下,参照说明书、其他附图。另外,附图中的各种部件的尺寸优先有助于理解本发明的特征,因此存在与实际尺寸不同的情况。

43.本发明的导管具有:轴,该轴具有远位端与近位端,并具有沿长度方向延伸的内腔;第1线及第2线,该第1线及第2线具有远位端与近位端,上述远位端固定于轴的远位端部,上述近位端配置于轴的近位端部,该第1线及第2线在轴的内腔延伸;板簧,该板簧配置于轴的内腔,以便在长度方向将轴的内腔分离成供第1线配置的第1部与供第2线配置的第2部;支承部件,该支承部件沿长度方向延伸,具有供第1线及第2线配置的内腔,该支承部件对板簧的近位端进行固定,该支承部件配置于比板簧靠近位侧的位置;以及第1线圈,该第1线圈具有供第1线配置的内腔,并在比支承部件的远位端靠远位侧配置于第1部内,其中,第1线圈至少在两处固定于板簧的近位端侧,该第1线圈具有作为将第1线圈与板簧固定的部分的第1固定部、位于比第1固定部靠近位侧的位置并作为将第1线圈与板簧固定的部分的第2固定部、以及位于第1固定部与第2固定部之间并作为不固定于板簧的部分的中间非固定部,上述第1线圈具有自然状态下的全长l1与最大压缩时的全长l

c1

,它们的比l

c1

/l1为0.9以上。

44.通过具有上述结构,本发明的导管能够形成非对称弯曲类型的导管,其导管远位部能够在轴的径向向板簧的一个面侧及另一个面侧双方弯曲,且向板簧的一个面侧弯曲时的弯曲形状与向板簧的另一个面侧弯曲时的弯曲形状不同。因此,本发明的导管能够将导管远位部向血管、心脏的所希望的位置容易送达。弯曲形状不同是指向一侧弯曲时的形状与向另一侧弯曲时的形状不同,包含弯曲形状形成的圆的尺寸,换言之半径不同的情况。根据本发明,能够使一个面侧的弯曲形状与另一个面侧的弯曲形状之间的曲线形状的差,特别是尺寸的差更加增大,因此能够应对血管的各种形状的曲线。

45.以下,参照图1~图15,对本发明的实施方式的导管进行说明。图1~图3表示本发明的一个实施方式的导管的俯视图,虚线表示导管远位部在轴的径向向板簧的一个面侧及另一个面侧弯曲时的样子。图2的虚线表示导管远位部与图1所示的情况相比进一步弯曲时的样子。图3的虚线表示导管远位部与图2所示的情况相比进一步弯曲时的样子。图4表示图2所示的导管的远位部的长度方向的剖视图,虚线表示导管远位部在轴的径向向板簧的一个面侧及另一个面侧弯曲时的样子。图5~图7分别表示图4所示的导管远位部的v-v剖视

图、vi-vi剖视图及vii-vii剖视图。

46.图8表示图4所示的导管远位部的部分a处的配置于轴内腔的第1线及第2线、板簧、支承部件及第1线圈的侧视图。图9表示本发明的一个实施方式的第1线圈的自然状态下的侧视图,图10表示图9所示的第1线圈的最大压缩时的侧视图。图11表示本发明的其他实施方式的第1线圈的自然状态下的侧视图。图12表示本发明的其他实施方式的导管远位部的长度方向的剖视图,虚线表示导管远位部在轴的径向向板簧的一个面侧及另一个面侧弯曲时的样子。图13表示本发明的又一其他实施方式的导管远位部的长度方向的剖视图,虚线表示导管远位部在轴的径向向板簧的一个面侧及另一个面侧弯曲时的样子。图14表示刚性的测定方法。图15表示图4所示的导管远位部的v-v剖视图的其他例子。

47.在本发明中,近位侧是指相对于轴的延伸方向位于使用者的手边侧,远位侧是指近位侧的相反侧、即处置对象者侧。另外,将轴的延伸方向称为长度方向d

l

。径向dr是指与轴的延伸方向垂直的径向。在图1~图4、图8、图12及图13中,图的下侧是近位侧,图的上侧是远位侧。另外,在图1~图4、图8、图12及图13中,图的左侧是轴的径向dr上的板簧的一个面侧,图的右侧是轴的径向dr上的板簧的另一个面侧。

48.如图1~图3所示,导管1具备轴2,该轴2具有远位端与近位端,并具有沿长度方向d

l

延伸的内腔。在轴2的远位端优选配置有前端部20,在轴2的近位端部优选配置有手柄7。

49.轴2从远位端插入体内,并被送达至治疗部位。因此,优选具有挠性,作为材料能够使用金属、树脂。由于被插入体内,所以优选使用具有生物体相容性的材料。在轴2的表面能够配置电极、传感器等用于治疗的装置。在轴2的表面具备电极,由此能够用作测定心电位的电极导管、烧灼组织的消融导管。

50.在轴2的内腔能够配置用于使导管弯曲的内部构造或例如传感器、导线等用于治疗的装置、其内部构造。轴2的内腔可以是单一内腔,也可以局部具有多个内腔。本发明的弯曲用的构造配置在单一内腔中。例如,为了使导管1的轴远位部2d弯曲,能够使弯曲的部分为单一内腔,并使比其靠近位侧的内腔为多个。内腔也可以为双层构造。轴的长度方向d

l

的长度、外径、厚度等能够选择用于治疗的适当的尺寸。

51.在轴2的远位端优选配置有前端部20。前端部20可以是与轴2不同的部件,也可以是相同部件。在前端部20是与轴2不同的部件的情况下,前端部20也可以具备被插入轴2的内腔的部分或向比轴的远位端靠远位侧突出的部分。在前端部20是与轴2相同的部件的情况下,也可以通过对轴2的远位端部进行热熔接等,来堵塞轴2的远位端的开口,由此形成前端部20。

52.在轴2的近位侧优选配置有手柄7,轴2的近位端优选固定于手柄7的内部。在手柄7内配置有从轴2的内腔延伸的导线、操作线。为了容易操作操作线,手柄7也可以包含线操作部70。通过将操作线的近位端固定于线操作部70,能够操作线操作部70对线进行牵引等,从而使导管1的远位端弯曲。

53.如图4~图7所示,导管1在轴2的内腔内配置:第1线41及第2线42,该第1线41及第2线具有远位端与近位端,远位端固定于轴2的远位端部例如前端部20,近位端配置于轴2的近位端部例如手柄7,该第1线41及第2线在轴2的内腔延伸(例如从前端部20延伸至手柄7);板簧30,该板簧30具有远位端与近位端,并配置为在长度方向d

l

将轴2的内腔分离成供第1线41配置的第1部21与供第2线42配置的第2部22;以及支承部件60,该支承部件60具有远位

端与近位端,沿长度方向d

l

延伸,具有供第1线41及第2线42配置的内腔,该支承部件60对板簧30的近位端进行固定,该支承部件60配置于比板簧30靠近位侧的位置。

54.第1线41及第2线42是用于对导管1的轴远位部2d进行弯曲操作的操作线。第1线41及第2线42优选配置于轴2的内腔,远位端固定于前端部20,近位端固定于手柄7。作为第1线41及第2线42,能够使用不锈钢等金属线材、由氟树脂等合成树脂形成的线材。第1线41及第2线42可以分别为1根线材,也可以具有由多根线材构成的构造。

55.板簧30是规定导管1的弯曲方向的部件,在轴2的内腔配置为在长度方向d

l

将轴2的内腔分离成供第1线41配置的第1部21与供第2线42配置的第2部22。板簧30的近位端固定于支承部件60。板簧30的远位端优选固定于轴2的远位端部。当在轴2的远位端设置前端部20的情况下,优选固定于前端部20。板簧30的远位端也可以不被固定。板簧30的远位端、近位端的固定也可以不将端部直接固定,而是通过固定其附近来被固定。作为固定板簧30的远位端及近位端的方法,不被特别限定,但例如能够举出焊接等钎焊、熔接、利用粘合剂的粘合、基于铆接等的连接等。在前端部20、支承部件60是金属的情况下,优选通过激光熔接来固定。

56.板簧30具有远位端与近位端,并呈沿长度方向d

l

延伸的形状。板簧30优选沿着轴2的长度轴被配置。由此,通过板簧30将轴2的内腔分隔成包含轴2的长度轴的一侧的第1部21与另一侧的第2部22的两部分。在分隔出的轴2的内腔的一方的第1部21配置有第1线41,在另一方的第2部22配置有第2线42。将供第1线41配置的一侧的板簧30的面作为第1面31,将供第2线42配置的一侧的板簧30的面作为第2面32。板簧30的第1面31能够称为一个面,第2面32能够称为另一个面。

57.板簧30是使用了板材的弹簧,构成板簧30的材料能够举出不锈钢、钛、碳钢、镍钛合金、钴铬合金、钨合金等金属。或者,构成板簧30的材料能够举出芳香族聚醚酮树脂(例如peek)、聚碳酸酯树脂、纤维强化树脂等合成树脂。另外,或者,板簧30也可以由丁二烯橡胶、异戊二烯橡胶、丁苯橡胶、乙丙橡胶、丙烯酸橡胶、硅橡胶等合成橡胶、天然橡胶构成。尤其,优选板簧30的材料为不锈钢。

58.支承部件60在轴2的内腔配置于板簧30的近位侧,在其内腔配置有第1线41与第2线42。在支承部件60的远位端固定有板簧30的近位端。支承部件60的近位端可以延伸至轴2的近位端,也可以配置于轴2的中途。支承部件60也可以在轴2的中途切换为不同的部件例如管等。

59.支承部件60也可以是具有筒状的形状的近位侧管(proximal tube)。若支承部件60是近位侧管,则近位侧管能够接收板簧30的近位端,从而板簧30的一部分配置于近位侧管的内腔。由此,能够使板簧30与支承部件60的固定变得稳固。

60.支承部件60优选与轴2相同地具有挠性,作为材料能够使用金属、树脂。尤其,优选是卷绕金属线而成的线圈。本发明的导管1在支承部件60的远位端切换内部构造,因此优选以导管1的硬度的变化在支承部件60的比远位端靠远位侧与近位侧不变大的方式,来选择支承部件60的尺寸、挠性、材料。

61.本发明的导管1的板簧30能够在从支承部件60的远位端露出的部分至板簧30被固定于轴2的远位端部例如前端部20的区间进行弯曲。因此,导管1的弯曲部的长度能够根据板簧30的长度、将前端部20或支承部件60与板簧30固定的位置来适当设定。支承部件60优

选不伴随着板簧30的弯曲而简单变形。

62.如图4所示,导管1具备第1线圈51,该第1线圈51具有供第1线41配置的内腔,并配置于比支承部件60的远位端靠远位侧的位置。第1线圈51配置于板簧30的近位端侧,并至少在两处固定于板簧30的近位端侧。配置于板簧30的近位端侧是指配置于板簧的靠近近位端的部分,是指第1线圈51的近位端配置为与支承部件60的远位端邻接或接近。第1线圈51是对板簧30向一个面31侧的弯曲进行限制的部件,因此若将第1线圈51固定于板簧30的远位侧,则板簧30成为无法向一个面31侧弯曲的状态。第1线圈51具有:作为将第1线圈51与板簧30固定的部分的第1固定部511、位于比第1固定部靠近位侧的位置的第2固定部512、以及位于第1固定部511与第2固定部512之间并作为不固定于板簧30的部分的中间非固定部510m。

63.第1线圈51能够由不锈钢、镍钛合金等的金属线、芳香族聚醚酮树脂(例如peek)、聚碳酸酯树脂等的合成树脂线构成。形成第1线圈51的线的剖面形状能够为圆形、四边形或它们的组合。尤其,优选第1线圈51是使用了不锈钢且剖面为圆形的线的金属线圈。第1线圈51的线径、线圈直径、长度能够根据需要适当选择。

64.第1线圈51与板簧30优选通过熔接、焊接、粘合或压接来固定。尤其,优选基于熔接的固定。若通过熔接来固定,则能够不使用焊料、粘合剂等的材料,来形成第1固定部511及第2固定部512。

65.第1线圈51与板簧30的固定也可以是第1线圈51与板簧30的直接固定、基于第1线圈51的近位端与支承部件60接触的固定,或通过熔接、焊接、粘合或压接将第1线圈51固定于支承部件60来将第1线圈51与板簧30间接固定的状态。第2固定部512也可以是通过第1线圈51的近位端与支承部件60接触而被固定的固定部,或者第2固定部512也可以是通过熔接、焊接、粘合或压接将第1线圈51固定于支承部件60来将第1线圈51与板簧30间接固定的状态。

66.第1固定部511及第2固定部512的长度方向d

l

上的位置不被特别限定,也可以配置于第1线圈51的表面的任意位置。例如,第1固定部511可以配置于第1线圈51的远位端,第2固定部512可以配置于第1线圈51的近位端。另外,虽未图示,但除第1固定部511及第2固定部512以外,也可以进一步具有固定部。固定部的总数为2个以上,也可以具有多于2个的固定部。通过设置至少2个固定部,能够将第1线圈51以近位侧的板簧30不从最远位侧的固定部向一个面31侧弯曲的方式固定于板簧30。为了使轴2的配置有第1线圈51的部分与除此以外的部分的刚性的差不会过大,优选使固定部为2个。

67.包含第1固定部511及第2固定部512的第1线圈51与板簧30的固定部的长度方向d

l

上的长度能够适当设定,但优选固定部的长度方向d

l

上的长度较短,如图8所示,例如,优选是形成线圈的3根线左右的量的长度。若固定部的长度方向d

l

的长度较长,则存在导管1向另一个面32侧弯曲时的柔软性丧失的担忧。

68.如图9~图10所示,第1线圈51具有自然状态下的全长l1与最大压缩时的全长l

c1

。它们的比l

c1

/l1为0.9以上。另外,优选第1线圈51如图11所示为非压缩。这里,在本发明中,非压缩的线圈是密绕线圈,即,在长度方向d

l

不被压缩的线圈,且是自然状态下的线圈的全长l1与最大压缩时的线圈的全长l

c1

的比l

c1

/l1为1的线圈,但l

c1

/l1为0.9以上、0.95以上的情况实际上也是非压缩,包含在非压缩的线圈中。为了提高第1线圈51的非压缩性,优选l

c1

/l1为0.95以上。

69.通过形成本发明的结构,导管1的轴远位部2d向一侧、另一侧的哪一侧都能够弯曲,且能够使各自的弯曲形状为不同的形状。特别是,能够使各自的弯曲直径不同,另外,能够严格地控制弯曲直径的不同情形。在牵引了配置于轴2的内腔的第1部21的第1线41,换言之配置于板簧30的一个面31侧的第1线41的情况下,板簧30向一个面31侧弯曲,与此相伴,导管1的轴远位部2d向一个面31侧弯曲。在板簧30的近位侧,第1线圈51至少在2点与板簧30固定,且第1线圈51为非压缩的线圈,因此第1线圈无法向没有板簧30一侧,即向一个面31方向弯曲。这是因为,非压缩的线圈在2点被固定,所以在这2点之间,第1线圈51无法相对于向一个面的弯曲进行压缩,而是作为刚性的管发挥功能。因此,板簧30的仅从固定于前端部20的部分至第1线圈51的最远位侧的固定部之间的部分能够向一个面侧弯曲。

70.假如板簧30与第1线圈51仅在1点被固定,则第1线圈51能够与板簧30的弯曲一起也向一个面31侧弯曲。另外,假如第1线圈51不是非压缩的线圈,则线圈既能相对于一个面侧伸长也能相对于另一个面侧伸长,从而也能够向一个面侧弯曲。因此,缺少第1线圈51与板簧30的2点的固定、非压缩性的哪一个,板簧30都能在从远位侧至近位侧的范围内向一个面31侧弯曲。

71.另一方面,在牵引了配置于导管1的轴2的内腔的第2部22的第2线42,换言之配置于板簧30的另一个面32侧的第2线42的情况下,板簧30向另一个面32侧弯曲,与此同时,导管1的轴远位部2d向另一个面32侧弯曲。配置于板簧30的一个面31侧的第1线圈51通过线圈的一个面侧的非固定部的线圈裸线的间隔扩大,能够随着板簧30的另一个面32侧的弯曲而向另一个面32侧弯曲。因此,板簧30的从固定于前端部20的部分至支承部件60的远位端之间的整个部分,都能够向另一个面32侧弯曲。

72.将第1线圈51与板簧30固定的部分优选位于第1线圈51的面向板簧30的一个面31的面。由此,不会妨碍第1线圈51向板簧30侧,即向另一个面32侧的弯曲。

73.第1线圈51的第1固定部511与第2固定部512之间的没有固定部的部分即中间非固定部510m优选长度方向d

l

的自然状态下的长度为第1线圈51的自然状态下的全长l1的50%以上。在具有多个中间非固定部510m的情况下,优选最长的中间非固定部510m的长度方向d

l

的自然状态下的长度为第1线圈51的自然状态下的全长l1的50%以上。通过确保中间非固定部510m较长,能够阻止第1线圈51向一个面31侧的弯曲,且不阻碍向另一个面32侧的弯曲。此外,第1线圈51的最长的中间非固定部510m的长度可以构成为长度方向d

l

的自然状态下的长度为第1线圈51的自然状态下的全长l1的30%以上,也可以为20%以上。即使是这样的范围,也能够阻止第1线圈51向一个面31侧的弯曲,且不阻碍向另一个面32侧的弯曲。特别是,在最长的中间非固定部510m的远位侧的固定部接近第1线圈51的远位侧的情况下,即使最长的中间非固定部510m的长度方向d

l

的自然状态下的长度小于第1线圈51的自然状态下的全长l1的50%,也能够有效地阻止第1线圈51向一个面31侧的弯曲。

74.通过控制第1线圈51的固定部的位置,能够控制导管1的远位侧的弯曲部的弯曲形状。这是因为,向一个面31侧的弯曲由从第1线41的轴2的远位端部的固定部位至第1线圈51的最远位侧的固定部之间的部分形成,向另一个面32侧的弯曲由从第2线42的轴2的远位端部的固定部位至支承部件60的远位端的部分形成。

75.优选第1线圈51在第1线圈51的远位端与第1固定部511之间不具有将第1线圈51与板簧30固定的固定部。通过具有这样的作为从第1线圈51的远位端至最远位侧的固定部之

间的远位侧非固定部510d,能够防止弯曲的形状在比第1线圈51靠远位侧的能够弯曲的部分与比第1线圈51的最远位侧的固定部靠近位侧的不向一个面31侧弯曲的部分之间极端地变化。例如,在第1线圈51的最远位侧的固定部位于第1线圈51的远位端的情况下,存在导管1在第1线圈51的远位端的部分弯折的担忧。

76.如图12所示,导管1也可以进一步具备第2线圈52。第2线圈52具有供第1线41配置的内腔,并配置于轴2的内腔中的被板簧30分隔出的第1部21的、比第1线圈51靠远位侧的位置。第2线圈52在轴2的内腔内也可以与板簧30等的任意部位接触,但优选任意部位都不被固定。

77.如图12所示,导管1也可以进一步具备第3线圈53。第3线圈53具有供第2线42配置的内腔,配置于轴2的内腔中的被板簧30分隔出的第2部22。第3线圈53在轴2的内腔内也可以与板簧30等的任意部位接触,但优选任意部位都不被固定。

78.虽未图示,但与图9及图10所示的第1线圈51相同,第2线圈52具有自然状态下的全长l2与最大压缩时的全长l

c2

。更加优选l

c2

/l2小于0.9,另外优选小于l

c1

/l1。另外,相同地,第3线圈53具有自然状态下的全长l3与最大压缩时的全长l

c3

。更加优选l

c3

/l3小于0.9,另外优选小于l

c1

/l1。若第1线圈51的自然状态下的全长l1与最大压缩时的全长l

c1

的比l

c1

/l1等于或小于第2线圈52及第3线圈53的比l

c2

/l2及l

c3

/l3,则第1线圈51与第2线圈52及第3线圈53相比相同或更容易地进行变形,从而难以控制导管1的弯曲形状。

79.第1线圈51、第2线圈52、第3线圈53的长度在导管1中能够根据所需的弯曲的形状来适当选择。第1线41及第2线42可以如图12所示那样,一部分在从前端部20至支承部件60之间露出,也可以如图13所示那样,全部配置于第1线圈51、第2线圈52及第3线圈53的内腔。例如,第1线圈51、第3线圈53能够配置为与支承部件60接触。或者,第1线圈51、第3线圈53也可以配置为在与支承部件60之间稍微隔开距离,而使第1线41、第2线42露出。这在前端部20与第2线圈52、第3线圈53的关系中也相同。相同地,第1线圈51与第2线圈52可以接触,也可以空有缝隙。

80.如图9所示,第1线圈51、第2线圈52、第3线圈53由呈螺旋状卷绕的线圈线构成。第1线圈51、第2线圈52、第3线圈53的节距间隔能够适当设定。这里,线圈的节距间隔是形成线圈的相邻的线圈线与线圈线的中心点的间隔。节距间隔能够如图9所示的第1线圈51的节距间隔p1那样进行测定。在节距间隔大于线圈的线条的粗度时,成为在线圈的线条之间空有缝隙的状态,从而线圈能够压缩。此时,自然状态下的线圈的全长l与最大压缩时的线圈的全长lc的比lc/l小于1。因此,在本发明中,lc/l近似线圈线径/节距间隔。在第1线圈51的l

c1

/l1为0.9以上时,第1线圈51的线圈线径/节距间隔为0.9以上。

81.在导管1具备第2线圈52或第3线圈53的情况下,第2线圈52、第3线圈53的线圈线径及线圈直径能够在导管1中能够根据所需的弯曲的形状适当选择。构成第2线圈52、第3线圈53的材料如作为第1线圈的材料所举出的那样,能够使用金属、树脂。不仅节距间隔,根据线圈的线圈线径、线圈直径、材料等,也能够控制自然状态下的线圈的全长l与最大压缩时的线圈的全长lc。

82.在导管1具备第2线圈52或第3线圈53的情况下,优选第1线圈51的节距间隔p1小于第2线圈52的节距间隔或第3线圈53的节距间隔。通过这样设定节距间隔,能够适当调节自然状态下的线圈的全长l与最大压缩时的线圈的全长lc,从而能够使l

c2

/l2及l

c3

/l3小于l

c1

/

l1。

83.尤其,在导管1具备第2线圈52的情况下,优选第1线圈51的节距间隔p1小于第2线圈52的节距间隔。另外,在该情况下,优选第1线圈51的线圈线径及线圈直径与第2线圈52的线圈线径及线圈直径相同。线圈线径是形成线圈的线的直径,线圈直径是线圈的直径。由此,能够取得轴2的内部构造的尺寸的平衡,另外,能够使向另一个面32侧弯曲时的第1线圈51与第2线圈52的刚性形成接近的值,因此能够使向另一个面32侧的弯曲形状接近圆形。

84.第2线圈52的节距间隔可以与第3线圈53的节距间隔相同,也可以不同。第2线圈52的节距间隔及第3线圈53的节距间隔只要在最大限度弯曲时确保线圈不完全压缩的程度的节距间隔即可。存在第1线圈51,因此导管1向一个面31侧弯曲的弯曲直径小于向另一个面32侧弯曲的弯曲直径,另外,第2线圈52比第3线圈53短。第2线圈52比第3线圈53短,因此第2线圈52容易被完全压缩,从该点看,第2线圈52的节距间隔设定得越宽越好。第2线圈52的线圈线径及线圈直径可以与第3线圈53的线圈线径及线圈直径相同,也可以不同,但优选为相同。通过第2线圈52的节距间隔与第3线圈53的节距间隔不同,能够使导管1向一个面31侧的弯曲与向另一个面32侧的弯曲的形状更加不同。第1线圈51的线圈线径及线圈直径可以与第2线圈52、第3线圈53的线圈线径及线圈直径相同,也可以不同。

85.优选第1线圈51的弯曲刚性大于第2线圈52的弯曲刚性,第1线圈51的弯曲刚性与第2线圈52的弯曲刚性的差为50%以下。由此,能够使轴远位部2d向板簧30的一个面31侧弯曲时的弯曲形状为平滑的弯曲。作为调整刚性的方法,能够举出构成各线圈的线材的种类、量的选择、各线圈的内外径的调整、各线圈的节距间隔的调整等。

86.刚性能够通过图14所示那样的三点弯曲试验得到。三点弯曲试验根据jis k7171来进行。在以支点间距离d分离地配置于支承台601上的2个支点602上放置刚性测定样本603,测定使配置于支点间距离d的中央的压头604在垂直方向移动了恒定距离时的载荷f,使该载荷f为刚性测定样本603的刚性。

87.如图1~图4所示,具有上述结构的导管1通过第1线圈51能够使轴远位部2d向板簧30的一个面31侧弯曲时的弯曲形状与轴远位部2d向板簧30的另一个面32侧弯曲时的弯曲形状不同。优选,能够使轴远位部2d向板簧30的一个面31侧弯曲时的弯曲直径d1小于轴远位部2d向板簧30的另一个面32侧弯曲时的弯曲直径d2。这里,弯曲直径d1是向板簧30的一个面31侧进行了弯曲的轴远位部2d的第1线41侧的外侧面的外接圆的直径,在轴远位部2d的弯曲是圆弧的一部分的情况下,是该圆的直径。另外,弯曲直径d2是向板簧30的另一个面32侧进行了弯曲的轴远位部2d的第2线42侧的外侧面的外接圆的直径,在轴远位部2d的弯曲是圆弧的一部分的情况下,是该圆的直径。此外,弯曲形状的外接圆也可以不必是完全的圆。根据弯曲的状态,存在弯曲形状是外接圆上的形状、不是圆弧而是直线、曲线的组合的情况。总之,本发明的导管1能够形成通过第1线圈51使一个面31侧的弯曲与另一个面32侧的弯曲的形状不同的形状。

88.如图15所示,优选导管1进一步具有保护管80,该保护管80具有内腔,并配置于轴2的内腔,在保护管80的内腔配置有板簧30、第1线圈51、第2线圈52及第3线圈53。在保护管80的形成中,能够使用与形成轴2的材料相同的材料。通过保护管80能够保护板簧30、第1线圈51、第2线圈52及第3线圈53,甚至第1线41及第2线42。保护管80也可以与任意部位接触,但优选固定于支承部件60。由此,能够通过保护管80防止线圈在轴2内的移动。

89.本技术主张基于在2020年6月4日申请的日本专利申请第2020-97338号的优先权的权益。在2020年6月4日申请的日本专利申请第2020-97338号的说明书的全部内容为了参考而被引用到本技术中。

90.附图标记说明

[0091]1…

导管;2

…

轴;2d

…

轴远位部;7

…

手柄;20

…

前端部;21

…

第1部;22

…

第2部;30

…

板簧;31

…

板簧的一个面;32

…

板簧的另一个面;41

…

第1线;42

…

第2线;51

…

第1线圈;52

…

第2线圈;53

…

第3线圈;60

…

支承部件;70

…

线操作部;80

…

保护管;510d

…

远位侧非固定部;510m

…

中间非固定部;511

…

第1固定部;512

…

第2固定部;601

…

支承台;602

…

支点;603

…

刚性测定样本;604

…

压头;d1…

向板簧的一个面侧弯曲时的弯曲直径;d2…

向板簧的另一个面侧弯曲时的弯曲直径;d

l

…

长度方向;dr…

径向;d

…

支点间距离;f

…

载荷;l1…

第1线圈的自然状态下的全长;l

c1

…

第1线圈的最大压缩时的全长;p1…

第1线圈的节距间隔。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。