1.本发明涉及一种振动片的制造方法,特别涉及一种用于定位喇叭振动片的制造方法。

背景技术:

2.按,一般喇叭包括低音单元、中音单元、高音单元,这三种单元是负责不同频率的。大多数的喇叭都是基于相同的原理进行工作的。如一个典型的动圈式喇叭,当电流流过电线至音圈时,会产生出电磁场。由于这个电磁场与喇叭上的永久磁铁的磁场呈直角方向,这使得活动线圈受力于间隙内的运动。这个运动所产生的机械力,使附着音圈的纸盘产生垂直、上下的振动,从而使空气振动,发出音频传送到人耳,达到声音还原供人聆听的目的,实现了电能到声能的转化。

3.然而,由于喇叭中的振动片(damper,又称弹波)会与音圈相连接,且振动片的主要功能用来悬挂音圈与鼓纸,其结构多半是多个同心圆且断面为波浪状,通过振动片能够支撑起音圈与鼓纸,因此振动片的好坏能直接影响到鼓纸的振幅,而影响喇叭的音质。

4.另外,目前的振动片包含弹波本体、纸环及多条导线,纸环设置在弹波本体的外周缘上,并通过导线与弹波本体的固定结合,而导线的一端连接音圈,而另一端连接输入端子。而传统使用的成型振动片主要以棉布为基本材料,将棉布浸染于液态的合成树脂中,使棉布的纤维中吸收合成树脂,吸收合成树脂的棉布在干燥硬化后,进一步经过多次成型模具送料、加温、加压及切断,从而形成表面具有环状波纹的导线振动片。

5.但是,由于传统的振动片送料的过程中,因人为或机械设备于初步摆设纸环及棉布时,而造成纸环于棉布上偏移及错位,随后经制造模具加温、加压时,纸环亦会受影响而发生错位的情况,从而降低生产产品的合格率。

6.再者,若使用不良品的振动片,振动片的导线无法稳固连接于音圈及输入端子,从而影响喇叭音质的输出。此外,更有可能因纸环错位的问题,在经过长时间的振动后振动片发生变形松散或断裂的状况。

7.是以,本案发明人在观察到上述缺失后,认为送料设备仍有进一步改良的必要,而遂有本发明的产生。

技术实现要素:

8.本发明的主要目的在提供一种用于定位喇叭振动片的制造方法,其用于摆料及送料时定位纸环及棉布的位置,以供于喇叭振动片的生产线,进一步转换成自动化加工的作业模式,可更准确的对位,以及平稳的将纸环设置棉布上,并能提高产品的良率,从而改善人为加工的良率不佳的问题,以及降低制程成本,使达到缩减人力、节省制造工时而提高产能的功效。

9.为达到上述目的,本发明所提供的一种用于定位喇叭振动片的制造方法,其包括:一摆料步骤:依照顺序将一纸环及一棉布摆放至一第一模具的一承载面;一定位步骤:一第

二模具的一吸附面对应该承载面,并且该第二模具朝靠近第一模具的方向相对于该第一模具位移,而该第二模具的至少一凸块碰触到该第一模具的至少一定位组件;一吸附步骤:该第二模具的多个吸孔对应该纸环及该棉布,该多个吸孔提供吸力,并且多个等吸孔吸附该纸环及该棉布;一送料步骤:该第二模具吸附该纸环及该棉布,并且该第二模具将该纸环及该棉布送至一第一成型模具,该纸环及该棉布摆放至该第一成型模具的一压合面;以及一归位步骤:该第二模具摆放该纸环及该棉布后,该第二模具朝远离该第一成型模具的方向相对于该第一成型模具位移。

10.较佳地,其中,在该摆料步骤中,其包含一第一纸环定位步骤:将该纸环对应摆放至该承载面的一纸环摆放槽,该纸环摆放槽的宽度大于或等于该纸环的厚度。

11.较佳地,其中,在该定位步骤中,该定位组件与该凸块的触碰端凹设一定位凹槽,该定位凹槽的轮廓形状与该凸块的顶端的轮廓形状互相吻合。

12.较佳地,其中,在该摆料步骤中,在该纸环的顶侧摆设该棉布,该定位组件穿过该棉布。

13.较佳地,其中,在该吸附步骤中,该第二模具的该吸附面设置该多个吸孔,该多个吸孔吸附该纸环及该棉布,而在该多个吸孔运作状态时,该纸环及该棉布位在该第二模具的该吸附面。

14.较佳地,其中,在该送料步骤中,其包含一第二纸环定位步骤:该第二模具将该纸环及该棉布送至该第一成型模具时,该纸环对应摆放至该压合面的一压合纸环摆放槽。

15.较佳地,其中,在该归位步骤后,包含一成型步骤:一第二成型模具朝靠近该第一成型模具的方向相对于该第一成型模具靠件位移移动,该第二成型模具的一成型面对应该压合面,该压合面及该成型面将该纸环及该棉布成型为一振动片。

16.较佳地,其中,还包含一提供吸力步骤:至少一吸力模块组接该第二模具,该吸力模块提供吸力给该多个吸孔,该多个吸孔吸附该纸环及该棉布。

17.较佳地,其中,该第一成型模具的该压合面凹设一压合波浪部,该第二成型模具的该成型面凹设一成型波浪部。

18.较佳地,其中,该压合波浪部的波峰对应该成型波浪部的波谷,而该压合波浪部的波谷对应该成型波浪部的波峰。

19.本发明的有益效果是:

20.本发明所提供的一种用于定位喇叭振动片的制造方法,其通过该摆料步骤及该定位步骤的设置,依照顺序将该纸环及该棉布摆放至该第一模具的该承载面,以及该第二模具的该凸块碰触到该第一模具的该定位组件,该定位组件与该凸块的触碰端凹设该定位凹槽,该定位凹槽的轮廓形状与该凸块的顶端的轮廓形状互相吻合,因此将供于喇叭振动片的生产线,进一步转换成自动化加工的作业模式,可更准确的对位,以及平稳的将该纸环设置该棉布上,并能提高产品的良率,从而改善人为加工的良率不佳的问题,以及降低制程成本,使达到缩减人力、节省制造工时而提高产能的功效。

附图说明

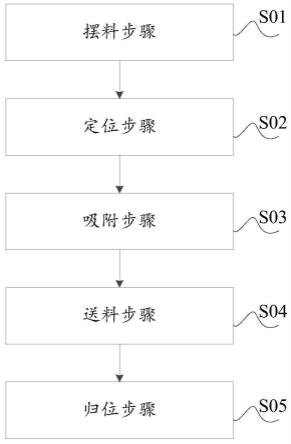

21.图1为本发明第一实施例的步骤流程图。

22.图2为本发明第一实施例的流程示意图。

23.图3为本发明第一实施例的摆料步骤的运作示意图。

24.图4为本发明第一实施例的定位步骤的运作示意图。

25.图5为本发明第二实施例的步骤流程图。

26.图6为本发明第二实施例的流程示意图。

27.图7为本发明第三实施例的步骤流程图。

28.图8为本发明第三实施例的流程示意图。

29.附图标记说明:

30.s01-摆料步骤;s011-第一纸环定位步骤;s02-定位步骤;s03-吸附步骤;s031-提供吸力步骤;s04-送料步骤;s041-第二纸环定位步骤;s05-归位步骤;s06-成型步骤;10-纸环;20-棉布;30-第一模具;31-承载面;311-纸环摆放槽;32-定位组件;321-定位凹槽;40-第二模具;41-吸附面;42-凸块;43-吸孔;50-第一成型模具;51-压合面;511-压合纸环摆放槽;512-压合波浪部;513-成型模具定位槽;60-第二成型模具;61-成型面;611-成型波浪部;70-吸力模块。

具体实施方式

31.现在将参照其中示出本发明概念的示例性实施例的附图在下文中更充分地阐述本发明概念。以下通过参照附图更详细地阐述的示例性实施例,本发明概念的优点及特征以及其达成方法将显而易见。然而,应注意,本发明概念并非仅限于以下示例性实施例,而是可实施为各种形式。因此,提供示例性实施例仅是为了揭露本发明概念并使熟习此项技术者了解本发明概念的类别。在图式中,本发明概念的示例性实施例并非仅限于本文所提供的特定实例,并且为清晰起见而将其放大。

32.本文所用术语仅用于阐述特定实施例,而并非旨在限制本发明。除非上下文中清楚地另外指明,否则本文所用的单数形式的用语“一”及“该”旨在亦包括复数形式。本文所用的用语“及/或”包括相关所列项其中一或多者的任意及所有组合。应理解,当称组件“连接”或“耦合”至另一组件时,所述组件可直接连接或耦合至所述另一组件或可存在中间组件。

33.相似地,应理解,当称一个组件(例如层、区或基板)位于另一组件“上”时,所述组件可直接位于所述另一组件上,或可存在中间组件。相比之下,用语“直接”意指不存在中间组件。更应理解,当在本文中使用用语“包括”、“包含”时,是表明所陈述的特征、整数、步骤、操作、组件、及/或组件的存在,但不排除一或多个其他特征、整数、步骤、操作、组件、组件、及/或其群组的存在或添加。

34.此外,将通过作为本发明概念的理想化示例性图的剖视图来阐述详细说明中的示例性实施例。相应地,可根据制造技术及/或可容许的误差来修改示例性图的形状。因此,本发明概念的示例性实施例并非仅限于示例性图中所示出的特定形状,而是可包括可根据制造制程而产生的其他形状。图式中所例示的区域具有一般特性,且用于说明组件的特定形状。因此,此不应被视为仅限于本发明概念的范围。

35.亦应理解,尽管本文中可能使用用语“第一”、“第二”、“第三”等来阐述各种组件,然而该些组件不应受限于该些用语。该些用语仅用于区分各个组件。因此,某些实施例中的第一组件可在其他实施例中被称为第二组件,而此并不背离本发明的教示内容。本文中所

阐释及说明的本发明概念的态样的示例性实施例包括其互补对应物。本说明书通篇中,相同的参考编号或相同的指示物表示相同的组件。

36.此外,本文中参照剖视图及/或平面图来阐述示例性实施例,其中所述剖视图及/或平面图是理想化示例性说明图。因此,预期存在由例如制造技术及/或容差所造成的相对于图示形状的偏离。因此,示例性实施例不应被视作仅限于本文中所示区的形状,而是欲包括由例如制造所导致的形状偏差。因此,图中所示的区为示意性的,且其形状并非旨在说明装置的区的实际形状、亦并非旨在限制示例性实施例的范围。

37.(第1实施例)

38.以下,参照图式,说明本发明的用于定位喇叭振动片的制造方法的第一实施形态。

39.请参阅图1至图2所示,图1为本发明第一实施例的步骤流程图,图2为本发明第一实施例的流程示意图。本发明揭露一种用于定位喇叭振动片的制造方法,其包括:

40.一摆料步骤s01:依照顺序将一纸环10及一棉布20摆放至一第一模具30的一承载面31。在本实施例中,该纸环10对应摆放至该承载面31的一纸环摆放槽311,该纸环摆放槽311的宽度大于或等于该纸环10的厚度。

41.一定位步骤s02:一第二模具40的一吸附面41对应该承载面31,并且该第二模具40朝靠近第一模具30的方向相对于该第一模具30位移,而该第二模具40的至少一凸块42碰触到该第一模具30的至少一定位组件32。在本实施例中,该定位组件32与该凸块42的触碰端凹设一定位凹槽321,该定位凹槽321的轮廓形状与该凸块42的顶端的轮廓形状互相吻合,在该纸环10的顶侧摆设该棉布20,该定位组件32穿过该棉布20

42.一吸附步骤s03:该第二模具40的多个吸孔43对应该纸环10及该棉布20,该多个吸孔43提供吸力,并且该多个吸孔43吸附该纸环10及该棉布20。在本实施例中,该第二模具40的该吸附面41设置该多个吸孔43,该多个吸孔43吸附该纸环10及该棉布20,而在该多个吸孔43运作状态时,该纸环10及该棉布20位在该第二模具40的该吸附面41。

43.一送料步骤s04:该第二模具40吸附该纸环10及该棉布20,并且该第二模具40将该纸环10及该棉布20送至一第一成型模具50,该纸环10及该棉布20摆放至该第一成型模具50的一压合面51。在本实施例中,该第二模具40将该纸环10及该棉布20送至该第一成型模具50时,该纸环10对应摆放至该压合面51的一压合纸环摆放槽511。

44.一归位步骤s05:该第二模具40摆放该纸环10及该棉布20后,该第二模具40朝远离该第一成型模具的方向50相对于该第一成型模具50位移。

45.为供进一步了解本发明构造特征、运用技术手段及所预期达成的功效,兹将本发明使用方式加以叙述,相信当可由此而对本发明有更深入且具体了解,如下所述:

46.请继续参阅图1至图2所示,并且搭配图3及图4所示,图3为本发明第一实施例的摆料步骤的运作示意图,图4为本发明第一实施例的定位步骤的运作示意图。首先,执行该摆料步骤s01,操作人员依照顺序将该纸环10及该棉布20摆放至该第一模具30的该承载面31,具体来说,该纸环10对应摆放至该承载面31的该纸环摆放槽311,该纸环摆放槽311的宽度大于或等于该纸环10的厚度,而此时的该纸环10的顶侧摆设该棉布20,该定位组件32穿过该棉布20。

47.接着,执行该定位步骤s02,该第二模具40的该吸附面41对应该承载面31,并且该第二模具40朝靠近第一模具的方向相对于该第一模具30位移,而该第二模具40的该凸块42

碰触到该第一模具30的该定位组件32,该定位组件32碰触到该凸块42的该定位凹槽321,该定位凹槽321的轮廓形状与该凸块42的顶端的轮廓形状互相吻合,而该定位组件32推使该凸块42并且往该该第二模具40的内部移动。

48.而后,执行该吸附步骤s03,该第二模具40的多个吸孔43对应该纸环10及该棉布20,该多个吸孔43提供吸力,并且该多个吸孔43吸附该纸环10及该棉布20,该第二模具40的一吸附面41设置该多个吸孔43,该多个吸孔43吸附该纸环及该棉布20,而在该多个吸孔43运作状态时,该纸环10及该棉布20位在该第二模具40的该吸附面41。具体来说,该多个吸孔43吸附该纸环10,而该纸环10带动该棉布20,而使该纸环10及该棉布20吸附在该第二模具40的该吸附面41。

49.需进一步说明的是,该多个吸孔43设置的位置不以此为限制,在另一较佳实施例中,该多个吸孔43平均地设置在该第二模具40的该吸附面41,而该多个吸孔43于运作状态时,该多个吸孔43同时吸附该纸环10及该棉布20。

50.接着,执行该送料步骤s04,该第二模具40吸附该纸环10及该棉布20,并且该第二模具40将该纸环10及该棉布20送至该第一成型模具50,该纸环10及该棉布20摆放至该第一成型模具50的该压合面51,该第二模具40将该纸环10及该棉布20送至该第一成型模具50时,该纸环10对应摆放至该压合面51的该压合纸环摆放槽511。

51.之后,执行该归位步骤s05,该第二模具40摆放该纸环10及该棉布20后,该第二模具40朝远离该第一成型模具50的方向相对于该第一成型模具50位移。

52.因此,由上述说明可进一步得知,本发明的用于定位喇叭振动片的制造方法通过该摆料步骤s01及该定位步骤s02,依照顺序将该纸环10及该棉布20摆放至该第一模具30的该承载面31,以及该第二模具40的该凸块42碰触到该第一模具30的该定位组件32,该定位组件32与该凸块42的触碰端凹设该定位凹槽321,该定位凹槽321的轮廓形状与该凸块42的顶端的轮廓形状互相吻合,从而定位该纸环10及该棉布20的位置,又定位该第二模具40吸附该纸环10及该棉布20时的相对位置,并且同时准确地定位该第一模具30及该第二模具40运作时的相对位置,因此将供于喇叭振动片的生产线,进一步转换成自动化加工的作业模式,可更准确的对位,以及平稳的将该纸环10设置该棉布20上,并能提高产品的合格率,从而改善人为加工的合格率不佳的问题,以及降低制程成本,俾达到缩减人力、节省制造工时而提高产能的功效。

53.(第2实施例)

54.以下,参照图式,说明本发明的用于定位喇叭振动片的制造方法的第二实施形态。

55.请参阅图5及图6所示,图5为本发明第二实施例的步骤流程图,图6为本发明第二实施例的流程示意图。第二实施例相较于第一实施例,第二实施例的主要步骤差异在于,在该摆料步骤s01中,其包含一第一纸环定位步骤s011:将该纸环10对应摆放至该承载面31的该纸环摆放槽311,该纸环摆放槽311的宽度大于或等于该纸环10的厚度,而在该送料步骤s04中,其包含一第二纸环定位步骤s041:该第二模具40将该纸环10及该棉布20送至该第一成型模具50时,该纸环10对应摆放至该压合面51的该压合纸环摆放槽511。

56.具体来说,首先执行该摆料步骤s01,操作人员依照顺序将该纸环10及该棉布20摆放至该第一模具30的该承载面31,同时执行该第一纸环定位步骤s011,该纸环10对应摆放至该承载面31的该纸环摆放槽311,该纸环摆放槽311的宽度大于或等于该纸环10的厚度,

而此时的该纸环10的顶侧摆设该棉布20,该定位组件32穿过该棉布20。

57.接着,执行该定位步骤s02,该第二模具40的该吸附面41对应该承载面31,并且该第二模具40朝靠近第一模具30的方向相对于该第一模具30位移,而该第二模具40的该凸块42碰触到该第一模具30的该定位组件32,该定位组件32碰触到该凸块42的该定位凹槽321,该定位凹槽321的轮廓形状与该凸块42的顶端的轮廓形状互相吻合,而该定位组件32推使该凸块42并且往该该第二模具40的内部移动。

58.而后,执行该吸附步骤s03,该第二模具40的多个吸孔43对应该纸环及10该棉布20,该多个吸孔43提供吸力,并且该多个吸孔43吸附该纸环10及该棉布20,该第二模具40的该吸附面41设置该多个吸孔43,该多个吸孔43吸附该纸环10及该棉布,而在该多个吸孔43运作状态时,该纸环10及该棉布20位在该第二模具40的该吸附面41。具体来说,该多个吸孔43吸附该纸环10,而该纸环10带动该棉布20,而使该纸环10及该棉布20吸附在该第二模具40的该吸附面41。

59.接着,执行该送料步骤s04,该第二模具40吸附该纸环10及该棉布20,并且该第二模具40将该纸环10及该棉布20送至该第一成型模具50,该纸环10及该棉布20摆放至该第一成型模具50的该压合面51,同时执行该第二纸环定位步骤s041,该第二模具40将该纸环10及该棉布20送至该第一成型模具50时,该纸环10对应摆放至该压合面51的该压合纸环摆放槽511。

60.需进一步说明的是,该第二模具40将该纸环10及该棉布20摆放至该第一成型模具50的该压合面51时,该第二模具40的该凸块42穿入该第一成型模具50的一成型模具定位槽513,该成型模具定位槽513用以定位该第一模具30摆放该纸环10及该棉布20相对于在该第一成型模具50的相对位置。

61.之后,执行该归位步骤s05,该第二模具40摆放该纸环10及该棉布20后,该第二模具40朝远离该第一成型模具50的方向相对于该第一成型模具50位移。

62.因此,第二实施例不仅能达到第一实施例的功效,亦能提供不同的步骤,第二实施例通过该第一纸环定位步骤s011及该第二纸环定位步骤s041,其进一步定位该纸环10在各个运作的阶段的相对位置,借以达到准确的对位该纸环10及该棉布20,以及平稳的将该纸环10及该棉布20放置在该第一模具30及该第一成型模具50,并能提高产品的合格率,从而改善人为加工的合格率不佳的问题,节省制造工时而提高产能的功效。

63.(第3实施例)

64.以下,参照图式,说明本发明的用于定位喇叭振动片的制造方法的第三实施形态。

65.请参阅图7及图8所示,图7为本发明第三实施例的步骤流程图,图8为本发明第三实施例的流程示意图。第三实施例相较于第一实施例及第二实施例,第三实施例的主要步骤差异在于,在该归位步骤s05后,包含一成型步骤s06:一第二成型模具60朝靠近该第一成型模具50的方向相对于该第一成型模具50位移,该第二成型模具60的一成型面61对应该压合面51,该压合面51及该成型面61将该纸环10及该棉布20成型为一振动片,并且还包含一提供吸力步骤s031:至少一吸力模块70组接该第二模具40,该吸力模块70提供吸力给该多个吸孔43,该多个吸孔43吸附该纸环10及该棉布20。

66.具体来说,首先执行该摆料步骤s01,操作人员依照顺序将该纸环10及该棉布20摆放至该第一模具30的该承载面31,同时执行该第一纸环定位步骤s011,该纸环10对应摆放

至该承载面31的该纸环摆放槽311,该纸环摆放槽311的宽度大于或等于该纸环10的厚度,而此时的该纸环10的顶侧摆设该棉布20,该定位组件32穿过该棉布20。

67.接着,执行该定位步骤s02,该第二模具40的该吸附面41对应该承载面31,并且该第二模具40朝靠近第一模具30的方向相对于该第一模具30位移,而该第二模具40的该凸块42碰触到该第一模具30的该定位组件32,该定位组件32碰触到该凸块42的该定位凹槽321,该定位凹槽321的轮廓形状与该凸块42的顶端的轮廓形状互相吻合,而该定位组件32推使该凸块42并且往该该第二模具40的内部移动。

68.而后,执行该吸附步骤s03,该第二模具40的多个吸孔43对应该纸环10及该棉布20,该多个吸孔43提供吸力,并且该多个吸孔43吸附该纸环10及该棉布20,该第二模具40的该吸附面41设置该多个吸孔43,该多个吸孔43吸附该纸环10及该棉布20,而在该多个吸孔43运作状态时,该纸环10及该棉布20位在该第二模具40的该吸附面41。具体来说,该多个吸孔43吸附该纸环10,而该纸环10带动该棉布20,而使该纸环10及该棉布20吸附在该第二模具40的该吸附面41。

69.在执行该吸附步骤s03的中,执行该提供吸力步骤s031,该吸力模块70组接该第二模具40,该吸力模块70提供吸力给该多个吸孔43,该多个吸孔43吸附该纸环10及该棉布20。

70.接着,执行该送料步骤s04,该第二模具40吸附该纸环10及该棉布20,并且该第二模具40将该纸环10及该棉布20送至该第一成型模具50,该纸环10及该棉布20摆放至该第一成型模具50的该压合面51,同时执行该第二纸环定位步骤s041,该第二模具40将该纸环10及该棉布20送至该第一成型模具50时,该纸环10对应摆放至该压合面51的该压合纸环摆放槽511。值得一提的是,该第二模具40摆放完该纸环10及该棉布20,该吸力模块70停止提供吸力给该多个吸孔43,使该纸环10及该棉布20能平稳地安置在该第一成型模具50的该压合面51。

71.再着,执行该归位步骤s05,该第二模具40摆放该纸环10及该棉布20后,该第二模具40朝远离该第一成型模具50的方向相对于该第一成型模具50位移。

72.最后,执行该成型步骤s06,该第二成型模具60朝靠近该第一成型模具50的方向相对于该第一成型模具50位移,该第二成型模具60的该成型面61对应该压合面51,该压合面51及该成型面61将该纸环10及该棉布20成型为该振动片,再通过裁切将多余的布料切除后,而形成喇叭振动片。

73.需进一步说明的是,该第一成型模具50的该压合面51凹设一压合波浪部512,该第二成型模具60的该成型面61凹设一成型波浪部611,该压合波浪部512的波峰对应该成型波浪部611的波谷,而该压合波浪部512的波谷对应该成型波浪部611的波峰,借以通过该压合波浪部512及该成型波浪部611的设置,在该振动片上形成波浪状。

74.因此,第三实施例不仅能达到第一实施例及第二实施例的功效,亦能提供不同的步骤,第三实施例通过该提供吸力步骤s031及该成型步骤s06,借以本发明供于喇叭振动片的生产线,进一步转换成自动化加工的作业模式,可更准确的对位,以及平稳的将该纸环10设置该棉布20上,并能提高产品的合格率,从而改善人为加工的合格率不佳的问题,以及降低制程成本,俾达到缩减人力、节省制造工时而提高产能的功效

75.兹,再将本发明的特征及其可达成的预期功效陈述如下:

76.本发明所提供的一种用于定位喇叭振动片的制造方法,其通过该摆料步骤s01及

该定位步骤s02,依照顺序将该纸环10及该棉布20摆放至该第一模具30的该承载面31,以及该第二模具40的该凸块42碰触到该第一模具30的该定位组件32,该定位组件32与该凸块42的触碰端凹设该定位凹槽321,该定位凹槽321的轮廓形状与该凸块42的顶端的轮廓形状互相吻合,借以本发明供于喇叭振动片的生产线,进一步转换成自动化加工的作业模式,可更准确的对位,以及平稳的将该纸环10设置该棉布20上,并能提高产品的合格率,从而改善人为加工的合格率不佳的问题,以及降低制程成本,俾达到缩减人力、节省制造工时而提高产能的功效。

77.因此,本发明具有以下实施功效及技术功效:

78.其一,本发明通过该摆料步骤s01,其依照顺序将该纸环10及该棉布20摆放至该第一模具30的该承载面31,该纸环10对应摆放至该承载面31的该纸环摆放槽311,该纸环摆放槽311的宽度大于或等于该纸环10的厚度,从而能在制造开始前准确地定位该纸环10及该棉布20的位置。

79.其二,本发明通过该定位步骤s02,其该第二模具40的该吸附面41对应该承载面31,并且该第二模具40朝靠近第一模具30的方向相对于该第一模具30位移,而该第二模具40的该凸块42碰触到该第一模具30的该定位组件32,该定位组件32与该凸块42的触碰端凹设该定位凹槽321,从而在吸附该纸环10及该棉布20前能定位该第二模具40及该第一模具30的相对运作位置,并且同时定位该多个吸孔43、该纸环10及该棉布20的吸附位置。

80.其三,本发明通过该送料步骤s04,其该第二模具40吸附该纸环10及该棉布20,并且该第二模具40将该纸环10及该棉布20送至该第一成型模具50,该纸环10及该棉布20摆放至该第一成型模具50的该压合面51,该第二模具40将该纸环10及该棉布20送至该第一成型模具50时,该纸环10对应摆放至该压合面51的该压合纸环摆放槽511,从而能再次准确地定位该纸环10及该棉布20的位置,以及平稳的将该纸环10设置该棉布20上,并能提高产品的合格率,从而改善人为加工的合格率不佳的问题,以及降低制程成本。

81.综上所述,本发明在同类产品中实有其极佳的进步实用性,同时遍查现有技术关于此类结构的技术数据,文献中也未发现有相同的构造存在在先,因此,本发明实已具备发明专利要件,故依法提出申请。

82.以上所述的是本发明的优选实施方式,应当指出对于本技术领域的普通人员来说,在不脱离本发明所述的原理前提下还可以作出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。