1.本公开属于检测技术领域,具体涉及一种应用于反应过程临界特征的检测分析方法。

背景技术:

2.众多过程的发展都经历临界时刻及状态(起始点或者终止点),例如化学反应的发展过程,存在反应的起始与终止时刻与状态(以热力学状态参数温度为主要解析对象),此类参数对于反应过程的机理解析和动力学研究非常重要。

3.目前反应过程临界时刻与状态检测分析方法是检测反应过程各类信号,如质量变化或能量变化信号,获得信号的动态曲线后,采用国际标准iso11357-1规定的切线法(电可称为外推法),通过切线法解析临界时刻后,依据该时刻获得临界状态。

4.此检测分析方法的突出问题是:切线法解析结果不具有反应过程在起始与终止点处的临界物理内涵,存在原理性失真与极大人为误差。根据国际标准iso11357-1规定的方法——切线法,解析反应过程临界时刻或状态的数学处理内涵是:在某点基于泰勒级数展开,忽略二阶及二阶以上的展开项,形成一阶的切线,由切线与基线的交叉点确定临界时刻与状态。此数学处理过程一方面造成切线法本身就存在固有的高阶误差,另一方面其获得的值也不具备真实的临界物理内涵,导致原理性的失真。如图1所示,针对0热分析检测中质量变化的dtg曲线,按照标准规定为“(对一个峰)内插虚拟基线,其与峰侧附近的拐点处绘制的切线的交汇点,或(对一个步骤)外推开始基线和步骤的拐点绘制的切线的交汇点”,同理可以解析反应的终止温度点。

技术实现要素:

5.有鉴于此,本公开提供了一种应用于反应过程临界特征的检测分析方法,以期至少部分地解决上述技术问题。

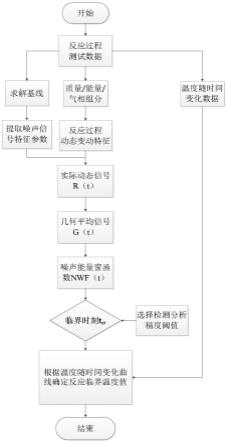

6.本公开实施例提供了一种应用于反应过程临界特征的检测分析方法,包括:检测需要研究的反应过程在执行期间的多个原始检测信号,其中,每个上述原始检测信号具有对应的检测时刻;检测上述需要研究的反应过程在非执行期间的多个随机噪声信号,其中,每个上述随机噪声信号具有检测时刻相同的上述原始检测信号;根据上述检测时刻相同的上述原始检测信号和上述随机噪声信号,确定实际动态信号;根据上述实际动态信号的离散特征确定几何平均信号;以及根据上述实际动态信号和上述几何平均信号确定噪声能量窗函数,以及利用上述噪声能量窗函数确定上述反应过程的临界特征。

7.根据本公开实施例,上述根据上述检测时刻相同的上述原始检测信号和上述随机噪声信号,确定实际动态信号,包括:根据上述非执行期间的上述随机噪声信号确定在每个上述检测时刻对应的基线信号;根据每个检测时刻的上述原始检测信号与对应相同检测时刻的上述基线信号之差,得到上述实际动态信号。

8.根据本公开实施例,上述确定上述反应过程的非执行期间的上述随机噪声信号在

每个上述检测时刻对应的基线信号,包括:计算上述非执行期间的预设时间区间内多个上述检测时刻分别对应的上述随机噪声信号的平均值;根据上述随机噪声信号的平均值,计算上述非执行期间的预设时间区间内多个上述检测时刻对应的上述随机噪声信号的方差;根据上述随机噪声信号的平均值与上述随机噪声信号的方差在上述预设时间区域内的分布一致的特性,确定上述反应过程的非执行期间的上述随机噪声信号在每个上述检测时刻对应的基线信号。

9.根据本公开实施例,上述根据上述实际动态信号的离散特征确定几何平均信号,包括:以n个预设检测时刻为一组,计算每一组上述n个预设检测时刻对应的上述实际动态信号的几何平均值;根据上述实际动态信号的几何平均值,确定上述几何平均信号;其中,n为大于1的奇数。

10.根据本公开实施例,上述根据上述实际动态信号和上述几何平均信号确定噪声能量窗函数,包括:根据每个检测时刻的上述实际动态信号随时刻变化的曲线确定第一函数;根据每个检测时刻的上述几何平均信号随时刻变化的曲线确定第二函数;根据上述第一函数与上述第二函数的比,得到上述噪声能量窗函数。

11.根据本公开实施例,上述根据上述第一函数与上述第二函数的比,得到上述噪声能量窗函数,包括:根据上述第一函数与上述第二函数的比,得到噪声能量正窗函数;根据上述第二函数与上述第一函数的比,得到噪声能量反窗函数;计算检测时刻相同的上述噪声能量正窗函数与上述噪声能量反窗函数的平均值;根据每个检测时刻的上述平均值随时刻变化的曲线,得到噪声能量窗函数。

12.根据本公开实施例,上述噪声能量窗函数在非执行期间呈现波动式噪声信号,上述噪声能量窗函数在执行期间呈现平台式确定性信号;上述利用上述噪声能量窗函数确定上述反应过程的临界特征,包括:利用上述波动式噪声信号与上述确定性信号的转折点,确定上述反应过程的临界特征。

13.根据本公开实施例,上述平台式确定性信号包括上述噪声能量窗函数的函数值为1的直线信号。

14.根据本公开实施例,上述反应过程的临界特征包括以下至少之一:反应开始时刻、反应结束时刻,以及反应临界状态参数。

15.根据本公开实施例,上述反应临界状态参数包括以下至少之一:反应体系温度、反应体系压力。

16.根据本公开实施例,通过反应过程的原始检测信号和随机噪声信号得到实际动态信号,利用实际动态信号与对实际动态信号进行非线性滤波处理之后得到的几何平均信号的动态变化一致性,构建噪声能量窗函数。由于噪声能量窗函数在反应过程的临界时刻具有明显的转折特性,可以利用反应非执行期间的随机噪声信号特征,快速筛选出反应过程的临界时刻。

17.根据本公开实施例,由于本公开实施例中构建的噪声能量窗函数,没有依靠反应过程执行期间的数据协助处理,因此,该方法不依赖于反应路径,就可以确认反应临界时刻,检测精度高。

附图说明

18.图1示意性示出了相关技术中反应特征温度分析示意图;

19.图2示意性示出了相关技术中切线法引入的误差示意图;

20.图3a示意性示出了原始检测信号以及基线信号示意图;

21.图3b示意性示出了几何平均信号示意图;

22.图3c示意性示出了噪声能量窗函数示意图;

23.图3d示意性示出了利用噪声能量窗函数确定反应过程的临界时刻的示意图;

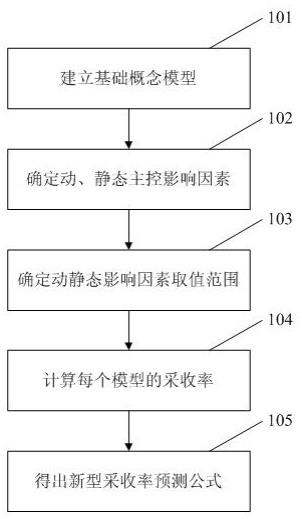

24.图4示意性示出了应用本公开实施例中的检测分析方法进行数据分析的流程图。

25.图5示意性示出了本公开实施例中caco3分解反应的质谱三维立体图;

26.图6示意性示出了本公开实施例中caco3分解反应的失重速率曲线dtg噪声图谱;

27.图7示意性示出了本公开实施例中caco3分解反应的质谱测试曲线(m/z=44)噪声图谱;

28.图8示意性示出了本公开实施例中恒温下caco3分解反应的质谱三维立体图;

29.图9示意性示出了本公开实施例中caco3恒温分解反应的失重曲线dtg噪声能量图谱;

30.图10示意性示出了本公开实施例中caco3恒温分解反应的质谱测试曲线(m/z=44)噪声图谱;

31.图11示意性示出了本公开实施例中变升温速率caco3分解反应的质谱三维立体图;

32.图12示意性示出了本公开实施例中变升温速率caco3分解反应的失重曲线dtg噪声能量图谱;

33.图13示意性示出了本公开实施例中变升温速率caco3分解反应的质谱测试曲线(m/z=44)噪声图谱;

34.图14示意性示出了本公开实施例中金属sn升降温程序的熔融和凝固过程dta曲线;

35.图15示意性示出了金属sn升温过程的能量变动曲线dta噪声能量图谱;

36.图16示意性示出了金属sn降温过程的能量变动曲线dta噪声能量图谱;

37.图17示意性示出了碳粉气化反应的质谱三维立体图;

38.图18示意性示出了碳粉气化的失重曲线dtg噪声能量图谱;

39.图19示意性示出了碳粉气化反应的质谱测试曲线(m/z=28)噪声图谱。

具体实施方式

40.目前反应过程检测分析方法存在的技术缺陷主要体现在以下三方面:

41.(1)切线法客观上引入数学高阶误差:国际标准iso11357-1规定检测分析方法——切线法的数学内涵实际上是:选择反应过程的某一信号,如以失重量(tg)曲线为例,在反应执行期间的某一时刻选作基准点,如图2所示的圆圈位置,在基准点处实施泰勒(taylor)级数展开,忽略二阶及二阶以上的展开项,保留一阶展开项,形成一阶的直线切线,以此代替原有检测曲线,寻找其与原有检测曲线基线的交叉点,认定其为反应过程的启动时刻,如图2中的33.5min时刻为一阶切线法获得的临界时刻,该时刻的温度即为反应过

程的起始临界温度。如对图2中的失重量(tg)动态变化信号,在相同的基准点处继续保留二阶与三阶泰勒级数展开项,忽略四阶及其以上高阶项,形成三阶切线,三阶切线与基线形成的临界时刻,较一阶切线提前了1.5min,这客观的说明国际标准iso11357-1规定的切线法本身存在原理性的高阶客观误差。

42.(2)切线法存在严重的路径依赖,主观上引入了极大人为误差:目前国际标准iso11357-1规定的切线法需要依靠反应执行过程的发生路径,具有严重的路径依赖特性,如图2中人为选择基准点,若基准点位置改变则分析结果截然不同。另外因为反应过程的执行路径会受到升温速率、样品质量、测试数据采集等因素的极大影响,不同条件下与检测分析结果差异极大,且存在较大的人为干扰因素。

43.(3)切线法直接回避了临界时刻与状态附近信噪比极低的客观事实:以起始临界时刻为例,从理论上讲,任一过程临界时刻代表从无到有的转折,即从“0”到无穷小“1/∞”确定值的转变,反之亦然。但是对于实际的检测信号,“0”主要表现为接近于“0”的随机噪声信号;另外,反应启动后,其检测信号依然存在客观的随机噪声信号背景底谱。这样,即使采用切线法无限接近临界时刻选点,但是随机特征客观上造成切线法根本无法适用于具有噪声背景的检测信号分析。

44.其实,针对任一反应过程的临界时刻,在反应执行时间范围以外,检测信号往往由较低功率密度的随机噪声信号组成;相反,在反应过程执行时,无论信号信噪比如何,其检测信号由确定性信号组成,即为非零的确定信号;因此可利用检测信号属性的转折特性,确定出反应过程的临界时刻与状态。

45.有鉴于此,本公开提供了一种应用于反应过程临界特征的检测分析方法。包括:检测需要研究的反应过程在执行期间的多个原始检测信号,其中,每个原始检测信号具有对应的检测时刻;检测需要研究的反应过程在非执行期间的多个随机噪声信号,其中,每个随机噪声信号具有检测时刻相同的原始检测信号;根据检测时刻相同的原始检测信号和随机噪声信号,确定实际动态信号;根据实际动态信号的离散特征确定几何平均信号;以及根据实际动态信号和几何平均信号确定噪声能量窗函数,以及利用噪声能量窗函数确定反应过程的临界特征。

46.图3a~图3d分别示意性示出了本公开提供的检测分析方法中涉及到的原始检测信号、基线信号、几何平均信号、噪声能量窗函数的示意图。

47.如图3a所示,反应过程的原始检测信号,在每一时刻ti,对应该时刻的信号强度s(ti)。原始检测信号s(t)可以代表质量变化的特征,如反应总体固液相质量之和的变化(热分析中的失重量tg、失重速率dtg、不同气相组分浓度的变化等)。也可以代表能量特征的变化,如反应热的变化(热分析中差示扫描量热dsc)、反应体系温度变化(差热dta)等。针对反应过程的原始检测信号s(t),s(t)为采样周期一致的离散信号,在非执行期间s(t)特征为随机噪声信号。根据检测时刻相同的原始检测信号和随机噪声信号,寻找与确定原始检测信号s(t)的基线信号b(t),并得到反应过程实际动态特征信号r(t)。

48.将反应过程实际动态特征信号r(t)进行非线性滤波处理,得到如图3b所示的几何平均信号g(t)。由于实际动态特征信号r(t)和几何平均信号g(t)理论上在非执行期间是不存在的,在反应执行期间动态变化是一致的,因此,可以根据实际动态特征信号r(t)和几何平均信号g(t)建立噪声能量窗函数nwf(t)。如图3c、图3d所示,噪声能量窗函数nwf(t)在非

执行期间是在[-∞, ∞]内随机振荡,呈现为明显的随机噪声信号特征。而在反应执行期间,nwf(t)无限接近或等于1,呈现为明显的确定性信号特征。因此,可以利用噪声能量窗函数nwf(t)在反应临界时刻的曲线变化确定反应临界时刻及状态。

[0049]

根据本公开实施例,通过反应过程的原始检测信号和随机噪声信号得到实际动态信号,利用实际动态信号与对实际动态信号进行非线性滤波处理之后得到的几何平均信号的动态变化一致性,构建噪声能量窗函数。由于噪声能量窗函数在反应过程的临界时刻具有明显的转折特性,可以利用反应非执行期间的随机噪声信号特征,快速筛选出反应过程的临界时刻。

[0050]

根据本公开实施例,由于本公开实施例中构建的噪声能量窗函数,没有依靠反应过程执行期间的数据协助处理,因此,该方法不依赖于反应路径,就可以确认反应临界时刻,检测精度高。

[0051]

根据本公开实施例,根据检测时刻相同的原始检测信号和随机噪声信号,确定实际动态信号,包括:根据非执行期间的随机噪声信号确定在每个检测时刻对应的基线信号;根据每个检测时刻的原始检测信号与对应相同检测时刻的基线信号之差,得到实际动态信号。

[0052]

根据本公开实施例,基线信号b(t)一般是检测机器本身存在的,或者是由于检测人员的操作引入的,按照式(一)所示的公式去除原始检测信号s(t)中的基线信号b(t),可以提高检测精度。

[0053]

r(ti)=s(ti)-b(ti)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(一);

[0054]

根据本公开实施例,通过确定基线信号,对原始检测信号进行处理得到实际动态信号,可以减少检测机器本身以及不同检测人员操作带来的人为误差,提高检测结果的精确度。

[0055]

根据本公开实施例,确定反应过程的非执行期间的随机噪声信号在每个检测时刻对应的基线信号,包括:计算非执行期间的预设时间区间内多个检测时刻分别对应的随机噪声信号的平均值;根据随机噪声信号的平均值,计算非执行期间的预设时间区间内多个检测时刻对应的随机噪声信号的方差;根据随机噪声信号的平均值与随机噪声信号的方差在预设时间区域内的分布一致的特性,确定反应过程的非执行期间的随机噪声信号在每个检测时刻对应的基线信号。

[0056]

根据本公开实施例,针对反应过程的原始检测信号s(t),在其明确的非执行期间信号s(t)特征为随机噪声信号,以非执行期间中的n个长度随机噪声信号为样本,按照式(二)、式(三)所示的公式分别计算样本空间的随机噪声信号平均值μs和方差

[0057][0058][0059]

利用随机噪声信号的各态遍历特性,根据随机噪声信号平均值和方差的分布一致性,不断增加样本空间长度,从而确定原始检测信号s(t)对应的基线b(t)。

[0060]

根据本公开实施例,本公开提取的是反应非执行期间的随机噪声信号,因此,利用随机噪声信号的遍历特性,计算信号的均值与方差,通过不断扩大样本空间的长度,使得信

号的均值与方差的曲线逐渐重合,从而确定原始检测信号对应的基线信号,该方法易于计算,且确定的基线信号准确。

[0061]

根据本公开实施例,根据实际动态信号的离散特征确定几何平均信号,包括:以n个预设检测时刻为一组,计算每一组n个预设检测时刻对应的实际动态信号的几何平均值;根据实际动态信号的几何平均值,确定几何平均信号;其中,n为大于1的奇数。

[0062]

根据本公开实施例,在实际动态信号r(t)中,可以选择某一时刻ti,该时刻的前一时刻t

i-1

和该时刻的后一时刻t

i 1

,按照式(四)所示的公式计算实际动态信号r(t)在时刻ti、t

i1、

t

i 1

这三点的几何平均信号g(t)。

[0063][0064]

根据本公开实施例,在实际动态信号r(t)选择的奇数点可以是三个、五个、七个,这里不做具体限制。但是需要说明的是,点数较多时,由于高阶几何平均会引入平滑误差,因此,高阶几何平均信号可用于检测计算结果的稳定性和一致性。

[0065]

根据本公开实施例,选择奇数点几何平均的目的在于对实际动态信号进行非线性平滑滤波,由于奇数点的几何平均值采用的是开奇数次方的计算形式,这样对求解对象没有正负值的限制。

[0066]

根据本公开实施例,根据实际动态信号和几何平均信号确定噪声能量窗函数,包括:根据每个检测时刻的实际动态信号随时刻变化的曲线确定第一函数;根据每个检测时刻的几何平均信号随时刻变化的曲线确定第二函数;根据第一函数与第二函数的比,得到噪声能量窗函数。

[0067]

根据本公开实施例,根据第一函数与第二函数的比,得到噪声能量窗函数,包括:根据第一函数与第二函数的比,得到噪声能量正窗函数;根据第二函数与第一函数的比,得到噪声能量反窗函数;计算检测时刻相同的噪声能量正窗函数与噪声能量反窗函数的平均值;根据每个检测时刻的平均值随时刻变化的曲线,得到噪声能量窗函数。

[0068]

根据本公开实施例,按照式(五)计算实际动态信号r(ti)与几何平均信号g(ti)的比得到噪声能量正窗函数nwf

(ti);按照式(六)计算几何平均信号g(ti)与实际动态信号r(ti)的比得到噪声能量负窗函数nwf-(ti),再按照式(七)计算噪声能量正窗函数nwf

(ti)与噪声能量负窗函数nwf-(ti)的平均值,得到噪声能量窗函数nwf(ti)。

[0069]

nwf

(ti)=r(ti)/g(ti)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(五);

[0070]

nwf-(ti)=g(ti)/r(ti)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(六);

[0071][0072]

根据本公开实施例,利用实际动态信号与几何平均信号的动态变化一致性,构建噪声能量窗函数。通过计算噪声能量正窗函数和噪声能量负窗函数的平均值确定最终的噪声能量窗函数,可以提高噪声能量窗函数对反应临界时刻与状态的准确度。

[0073]

根据本公开实施例,噪声能量窗函数在非执行期间呈现波动式噪声信号,噪声能量窗函数在执行期间呈现平台式确定性信号;利用噪声能量窗函数确定反应过程的临界特征,包括:利用波动式噪声信号与确定性信号的转折点,确定反应过程的临界特征。

[0074]

根据本公开实施例,平台式确定性信号包括噪声能量窗函数的函数值为1的直线

信号。

[0075]

根据本公开实施例,在反应过程非执行期间,即反应起始时刻ts之前与终止te时刻之后,nwf(t)的理论值应为不存在,实际分析结果为在[-∞, ∞]内随机振荡,呈现为明显的随机噪声信号特征,对时间的均值无限接近于或等于0。在反应过程执行期间,即反应起始ts与终止时刻te之间,nwf(t)理论上应为1,实际分析结果为无限接近或等于1,呈现为明显的确定性信号特征,其对时间的方差接近于0。(参见图3c、图3d)在反应过程的临界时刻t

cr

,即反应起始时刻ts与终止时刻te,nwf(t)从随机噪声信号特征转入确定性信号特征,呈现为明显的突变转折。

[0076]

根据本公开实施例,噪声能量窗函数nwf(t)具有逻辑函数的属性,其在反应执行期间呈现数值为1的平台特征。其逻辑函数的内在本质并不在于函数值,而是临界时刻t

cr

,即反应启动ts与终止时刻te。如式(八)~(十)所示:

[0077]

nwf(t)=1,ts<t<teꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(八);

[0078]

nwf(t)=0,t=ts,teꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(九);

[0079]

nwf(t)∈[-∞, ∞],t<ts,t>teꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(十)。

[0080]

根据本公开实施例,反应过程噪声能量窗函数nwf(t)体现出信号的噪声特性,即在非执行期间,噪声信号随机特性存在,在反应执行期间噪声信号随机特征消失,表现为确定性特征。利用噪声能量窗函数nwf(t)的平台特性可准确判断反应起始点和终止点时刻,进一步通过该时刻可求解对应临界状态。

[0081]

根据本公开实施例,反应过程的临界特征包括以下至少之一:反应开始时刻、反应结束时刻,以及反应临界状态参数。

[0082]

根据本公开实施例,反应临界状态参数包括以下至少之一:反应体系温度、反应体系压力。

[0083]

为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本公开作进一步的详细说明。

[0084]

图4示意性示出了应用本公开实施例的方法进行检测分析的流程图。

[0085]

如图4所示,包括以下步骤:

[0086]

利用热分析仪器、气体组分检测设备,获取失重数据、气相组分、反应体系温度、反应热等随时间变化数据,即原始检测信号s(t)。

[0087]

针对检测所获得的信号,考虑其具有零飘等现象,以明确的反应非执行期间为样本,求解背景随机噪声信号的特征参数:均值与方差,并用特征参数计算基线信号b(t),对第一步所获得检测信号s(t)扣除基线,得到实际动态信号r(t)。

[0088]

以实际动态信号数据为基础,利用r(t)信号的离散特征,对每一刻自身与前后时刻的r(t)信号实施三点几何平均,求解几何平均信号g(t)。可同步计算高阶奇数点的几何平均,如五点、七点等几何平均信号。

[0089]

求解噪声能量窗函数nwf(t),获得时间间断点——临界时刻t

cr

,根据临界时刻t

cr

与温度的变化关系,确定出反应过程的临界温度。

[0090]

下面结合具体应用实施例,对本公开的应用情况进行进一步详细说明。

[0091]

实施例1

[0092]

以典型的caco3热分解过程为例,产物含气相组分,利用固相dtg的数据和质谱检

测解析获得的气相组分的产率数据求解反应过程的噪声能量窗函数。

[0093]

caco3热分解过程的测试条件为:caco3为优级纯,样品重量10mg,升温速率10k/min,载气氛围为99.999%高纯he,流量为200ml/min。

[0094]

如图5所示的caco3热分解过程的失重速率dtg曲线和通过ecsa方法对质谱数据定量解析后获得的m/z值为12,28,44的曲线,其中m/z为44曲线代表气相产物co2的产率变动,从图5中可以看到co2产率曲线与固相失重速率曲线吻合较好,动态特征一致,验证了气相定量解析的准确性,为下一步获得准确噪声能量窗函数提供数据。

[0095]

利用获得的固相的质量产率解析得到图6中的噪声能量窗函数,图中黑色实线6-1为已扣除基线后的反应过程固相失重速率曲线的实际动态信号,浅灰色曲线6-2为失重速率的噪声能量窗函数nwf(t)曲线。从图中浅灰色曲线6-2可以看出,在反应执行前[t,ts]和执行后[te,t]区域内噪声能量窗函数nwf(t)的值在[-∞, ∞]区域内随机变动,在反应执行期间,噪声能量窗函数nwf(t)为固定值1,利用噪声能量窗函数的转折特性准确的获得时间间断点一起始时刻和终止时刻。进一步获得起始时刻和终止时刻对应的温度值,即起始温度540.0℃,终止温度765.1℃。

[0096]

利用获得的气相产物的质量产率解析得到图7中的噪声能量窗函数,以质核比44处的离子流强度变化代表反应生成物co2的变动特征,黑色实线7-1代表m/z=44处的离子流强度曲线,浅灰色曲线7-2为其对应的噪声能量窗函数。从图7中浅灰色曲线7-2可以看出,在反应执行前[t,ts]和执行后[te,t]区域内噪声能量窗函数nwf(t)的值在[-, ∞]区域内随机变动,在反应执行期间,噪声能量窗函数nwf(t)为固定值1,利用噪声能量窗函数可以准确的获得起始时刻和终止时刻对应的温度值,即起始温度538.4℃,终止温度769.2℃。

[0097]

本方法检测分析的反应过程特征温度-起始温度与终止温度,原则上不受任何人为因素干扰,更不存在直观误差。同样,由于检测分析过程利用的是噪声能量窗函数的转折特性,且特征温度的确定依靠的是对应时刻,所以检测分析过程不存在路径依赖特性,并在数学及信号处理方面具有明确的物理内涵。

[0098]

实施例2

[0099]

为了证明该解析方法的一致性,不受实验条件的影响,仍以典型的caco3热分解过程为例,利用质谱检测解析获得的气相组分质量产率和固相dtg的数据求解反应过程的噪声能量窗函数。

[0100]

caco3升温恒温热分解过程的测试条件为:caco3为优级纯,样品重量10mg,温度范围由室温升至650℃然后恒温60min,升温速率10k/min,载气氛围为99.999%高纯he,流量为200ml/min。

[0101]

如图8所示的caco3恒温热分解过程的失重速率dtg曲线和通过ecsa方法对质谱数据定量解析后获得的m/z值为12,28,44的曲线,其中m/z为44曲线代表气相产物co2的产率变动,从图5中可以看到,caco3热分解反应在650℃前启动,恒温过程中继续执行直至反应结束,气相产物co2产率曲线与固相失重速率曲线吻合较好,动态特征一致,验证了气相定量解析的准确性,为下一步获得准确噪声能量窗函数提供数据。

[0102]

如图9所示,利用固相的质量产率dtg曲线解析得到对应的噪声能量窗函数nwf(t),图中黑色实线9-1为已扣除基线后的反应过程固相失重速率dtg曲线的实际动态信号,浅灰色曲线9-2为失重速率的噪声能量窗函数nwf(t)曲线。利用nwf(t)曲线可以看出,在反

应执行前[t,ts]和执行后[te,t]区域内噪声能量窗函数nwf(t)的值在[-∞, ∞]区域内随机变动,在反应执行期间,噪声能量窗函数nwf(t)为固定值1,利用噪声能量窗函数的转折特性可准确的获得起始时刻和终止时刻对应的温度值,即起始温度554.6℃,终止温度657.1℃。

[0103]

利用获得的气相产物的质量产率解析得到图10所示的噪声能量窗函数,黑色实线10-1代表m/z=44处的离子流强度曲线,浅灰色曲线10-2为其对应的噪声能量窗函数nwf(t)。从nwf(t)曲线可以看出,在反应执行前[t,ts]和执行后[te,t]区域内噪声能量窗函数nwf(t)的值在[-, ∞]区域内随机变动,在反应执行期间,噪声能量窗函数nwf(t)为固定值1,利用噪声能量窗函数可以准确的获得起始时刻和终止时刻对应的温度值,即起始温度552.4℃,终止温度657.2℃。气相产物的解析结果与固相物质对应的噪声能量窗函数解析结果一致,误差范围小于

±

0.5℃。

[0104]

实施例3

[0105]

为了证明该解析方法的稳定性,不受实验条件的影响,仍以典型的caco3调制升温热分解过程为例,利用质谱检测解析获得的气相组分质量产率和固相dtg的数据求解反应过程的噪声能量窗函数。

[0106]

caco3调制升温热分解过程的测试条件为:caco3为优级纯,样品重量10mg,温度范围在500℃到650℃内变动三次,升温速率10k/min,载气氛围为99.999%高纯he,流量为200ml/min。

[0107]

如图11所示的caco3调制升温分解过程的温度曲线、失重速率dtg曲线和通过ecsa方法对质谱数据定量解析后获得的m/z值为12,28,44的曲线。从图11中可以看到,在四次升降温过程中caco3热分解反应随着温度变化反复开始和停止,co2产率曲线与固相失重速率曲线吻合较好,动态特征一致,验证了气相定量解析的准确性,为下一步获得准确化学反应计量关系提供数据。

[0108]

利用获得的固相物质质量产率计算解析得到图中的噪声能量窗函数nwf(t),图12中黑色实线12-1为已扣除基线后的反应过程固相失重速率dtg曲线的实际动态信号,浅灰色曲线12-2为失重速率的噪声能量窗函数nwf(t)曲线。利用nwf(t)曲线可以看出,在四段段反应执行期间噪声能量窗函数nwf(t)为固定值1,非反应执行期间化学计量窗函数nwf(t)的值在[-∞, ∞]区域内随机变动,利用化学计量窗函数的跳变特性可以准确的获得临界点起始时刻和终止时刻。

[0109]

利用获得的气相产物质量产率计算解析得到图13中的噪声能量窗函数nwf(t),其中黑色实线13-1为m/z=44处的离子流强度曲线,浅灰色曲线13-2为对应噪声能量窗函数nwf(t)曲线。利用nwf(t)曲线可以看出,在四段段反应执行期间噪声能量窗函数nwf(t)为固定值1,非反应执行期间化学计量窗函数nwf(t)的值在[-∞, ∞]区域内随机变动,利用化学计量窗函数的跳变特性可以准确的获得临界点起始时刻和终止时刻。

[0110]

实施例4

[0111]

为了证明该解析方法的普遍适用性,可适用多种工况条件,以金属sn升降温过程为例,利用同步热分析检测解析获得的热量数据求解反应过程的噪声能量窗函数,从而获得反应临界时刻和状态参数。

[0112]

金属sn升降温过程的测试条件为:金属sn样品重量5mg,温度范围由室温升至300

℃然后降至室温,升温速率2k/min,载气氛围为99.99%高纯n2,流量为200ml/min。

[0113]

如图14所示,金属sn在升降温过程中随着熔融和凝固过程伴随吸热和放热峰的出现,图中黑色实线14-1所代表的能量变动曲线dta变动表明,金属sn的升温过程温度变动剧烈,此类峰形较为明显,临界时刻解析误差相对较小。

[0114]

利用升温过程获得的热量变动曲线dta计算解析得到图中的噪声能量窗函数nwf(t),图15黑色实线15-1为已扣除基线后的熔融过程吸热dta曲线的实际动态信号,浅灰色曲线15-2为dta的噪声能量窗函数nwf(t)曲线。利用nwf(t)曲线可以看出,在四段段反应执行期间噪声能量窗函数nwf(t)为固定值1,非反应执行期间化学计量窗函数nwf(t)的值在[-∞, ∞]区域内随机变动,利用化学计量窗函数的跳变特性可以准确的获得临界点对应的起始温度230.22℃和终止温度238.72℃。

[0115]

同理,利用降温过程获得的热量变动曲线dta计算解析得到图中的噪声能量窗函数nwf(t),图16黑色实线16-1为已扣除基线后的凝固过程放热dta曲线的实际动态信号,浅灰色曲线16-2为dta的噪声能量窗函数nwf(t)曲线。利用nwf(t)曲线可以看出,在四段段反应执行期间噪声能量窗函数nwf(t)为固定值1,非反应执行期间化学计量窗函数nwf(t)的值在[-∞, ∞]区域内随机变动,利用化学计量窗函数的跳变特性可以准确的获得临界点对应的起始温度210.6℃和终止温度206.6℃。

[0116]

实施例5

[0117]

以典型的c粉气化过程为例,利用质谱检测解析获得的气相产物co定量数据和固相dtg的数据,求解后可获得反应过程的噪声能量窗函数nwf(t)。

[0118]

c粉气化过程的测试条件为:碳粉为分析纯,粒径为20μm,样品重量10mg,温度范围30℃到1100℃,升温速率10k/min,载气氛围为99.999%高纯ar,高纯co2为99.999%,ar流量为65ml/min,co2流量为15ml/min。

[0119]

如图17所示的c粉气化过程固相的失重速率dtg曲线和通过ecsa方法对质谱数据定量解析后获得的m/z值为12,28,44的曲线。从图中可以看到,随着反应启动,固相物质c粉的失重曲线和产物co产率曲线吻合较好,与气化反应中反应物消耗与产物生成动态特征一致。

[0120]

如图18所示,利用获得的固相的质量产率解析得到对应的噪声能量窗函数,黑色实线18-1为固相质量失重速率dtg曲线,浅灰色曲线18-2为失重速率的噪声能量窗函数nwf(t)曲线。从图中nwf(t)曲线可以看出,在反应执行前[t,ts]和执行后[te,t]区域内噪声能量窗函数nwf(t)的值在[-∞, ∞]区域内随机变动,在反应执行期间,噪声能量窗函数nwf(t)为固定值1,利用噪声能量窗函数的转折特性可获得临界时刻对应的温度值,即起始温度805.8℃,终止温度1149.2℃。

[0121]

利用获得的气相产物的质量产率解析得到图19中的噪声能量窗函数nwf(t),以质核比28处的离子流强度变化代表反应生成物co的变动特征,黑色实线19-1代表m/z=28处的离子流强度曲线,浅灰色曲线19-2为其对应的噪声能量窗函数。从nwf(t)曲线可以看出,在反应执行前[t,ts]和执行后[te,t]区域内噪声能量窗函数nwf(t)的值在[-∞, ∞]区域内随机变动,在反应执行期间,噪声能量窗函数nwf(t)为固定值1,利用噪声能量窗函数可以准确的获得其起始温度798.2℃,终止温度1149.3℃。

[0122]

综上所述,本公开实施例提供的方法是遵循与利用检测信号本身的特征,具备明

确的物理内涵。由于利用的是非执行期间的随机噪声信号,有效消除了路径依赖特定,针对信号的随机与确定性特征,基于噪声能量窗函数的转折界限确定临界时刻,与反应执行过程无关,避免过程发展对临界时刻的影响。

[0123]

需要说明的是,本公开实施例提供的方法也适用于其他时序发展过程的检测分析,该方法不受人为因素的干燥,具有高精度、高可靠性、可重复性、可再现的优点。

[0124]

以上所述的具体实施例,对本公开的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本公开的具体实施例而已,并不用于限制本公开,凡在本公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。