一种6排针type-c母座的引脚结构以及连接器母座

技术领域

1.本技术涉及连接器技术领域,特别涉及一种6排针type-c母座的引脚结构以及连接器母座。

背景技术:

2.type-c连接器是一种可盲插的电信号传输接口,具有这类接口的连接结构不需要区分正反面,实现了正反两面可插,这样type-c连接器可通过type-c接口在外部设备和内部设备(比如手机、电脑等)之间进行电信号传输。

3.然而,现有的type-c连接器的两侧的正极对接端子通过一条连接板一体成型连接,两侧的负极对接端子通过另一连接板一体成型连接,而两条检测对接端子均直接通过焊接下拉电阻而连接在负极对接端子的连接板上。而直接在对接端子上焊接电阻过程中,涂锡过程中易挤压检测对接端子,使检测对接端子变形,由于检测对接端子的宽度小,与下拉电阻的焊接接触面积小,变形会导致下拉电阻的焊接点与变形后的对接端子错位,从而导致连接器不良。

4.因此,现有技术还有待于改进和发展。

技术实现要素:

5.鉴于上述现有技术的不足,本技术的目的在于提供一种6排针type-c母座的引脚结构以及连接器母座,解决现有技术中的对接端子与下拉电阻焊接过程中易变形而导致对接端子焊接错位、连接器不良的问题。

6.本技术的技术方案如下:

7.一方面,本技术提出一种6排针type-c母座的引脚结构,包括:pcb板,pcb板上具有多个端子焊盘,pcb板上设置有2个下拉电阻;

8.6个对接端子,其中6个对接端子沿宽度方向间隔排列,并分别焊接在不同的端子焊盘上。

9.可选地,6个对接端子包括分别位于宽度方向最外两侧的第一端子、第二端子,分别与两侧的第一端子和第二端子相邻的第三端子和第四端子,以及位于第三端子和第四端子之间的第五端子和第六端子;

10.第一端子和第二端子分别通过pcb板上的电路而电连通而形成第一极接口,第三端子和第四端子分别通过pcb板上的电路而电连通而形成第二极接口;

11.第四端子通过pcb板上的电路电连通一个下拉电阻而形成一个检测接口;

12.第五端子通过pcb板上的电路电连通另一个下拉电阻而形成另一个检测接口。

13.可选地,6个对接端子均包括连接片,连接片具有依次连接的尾端部、连接延伸部以及前端部,尾端部焊接在端子焊盘上,

14.前端部倾斜设置并用于嵌于母座的架体上。

15.可选地,尾端部弯折形成弧形凸出台,弧形凸出台朝向端子焊盘的一侧凸出于连

接延伸部。

16.可选地,第一端子、第二端子、第三端子和第四端子的连接延伸部上均设置有延展部,延展部沿宽度方向的尺寸大于连接延伸部沿宽度方向的尺寸。

17.可选地,在第四端子和第五端子中,其中一个的连接延伸部远离另一个的连接延伸部弯折,以使第四端子的前端部和第五端子的前端部分别位于母座的架体相对立的两表面上。

18.可选地,各对接端子的尾端部之间间隔距离为0.4mm。

19.可选地,第一极接口为负极,第二极接口为正极;

20.两个下拉电阻均与负极电连接。

21.另一方面,本技术还提出一种连接器母座,包括架体,设置在架体上的如上所述的引脚结构。

22.有益效果:本技术提出的一种type-c连接器母头的pcb板结构以及连接器母座,通过将对接端子先焊接到pcb板的端子焊盘上,实现pcb板与对接端子的连接,在pcb板上焊接下拉电阻,而且pcb板上具有相应的连接线路,使相应的对接端子与下拉电阻实现电连接,而将下拉电阻焊接到pcb板上,pcb板上有足够的位置提供焊接点,而不必将下拉电阻焊接到很小区域的对接端子的尾端上,从而可以避免检测对接端子变形而导致下拉电阻的焊接点与变形后的对接端子错位,保证了下拉电阻焊接的稳定性。而且可以通过smt工艺将对接端子连接在pcb板上、下拉电阻连接在pcb板;smt工艺技术成熟,生产效率高,而且焊接过程中pcb板作为对接端子和下拉电阻的焊接提供稳定的支撑面,使对接端子和下拉电阻的焊接不会错位,保证了焊接过程的稳定。

附图说明

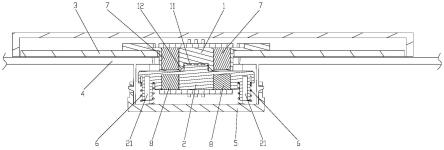

23.图1为本技术实施例的一种6排针type-c母座的引脚结构的结构示意图;

24.图2为图1的a处放大图;

25.图3为本技术实施例的一种6排针type-c母座的引脚结构的第一端子的结构示意图。

26.图中各标号:100、pcb板;110、端子焊盘;120、下拉电阻;200、对接端子;210、第一极接口;211、第一端子;212、第二端子;220、第二极接口;221、第三端子;222、第四端子;230、检测接口;231、第五端子;232、第六端子;240、尾端部;241、弧形凸出台;242、连接延伸部;243、前端部;244、延展部。

具体实施方式

27.本技术提供了一种6排针type-c母座的引脚结构以及连接器母座,为使本技术的目的、技术方案及效果更加清楚、明确,以下参照附图并举实例对本技术进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

28.如图1所示,本技术提供了一种6排针type-c母座的引脚结构,引脚结构为6排针连接器母座的电路对接部分,该电路对接部分与插头相配而使插头进行可插拔连接。引脚结构具体包括:pcb板100以及6个对接端子200。为方便结构描述,以type-c连接器母头的宽度方向为左右方向,插拔方向为前后方向,厚度方向为上下方向。pcb板100上具有多个端子焊

盘110,pcb板100上设置有2个下拉电阻120,其中6个对接端子200沿宽度方向间隔排列,并分别焊接在不同的端子焊盘110上,从而将6个对接端子200固定到pcb板100上,在将带有对接端子200的pcb板100连接到母座的架体上,形成连接器。

29.本实施例的6排针type-c母座的引脚结构的工作原理为:通过将对接端子200先焊接到pcb板100的端子焊盘110上,实现pcb板100与对接端子200的连接,在pcb板100上焊接下拉电阻120,而且pcb板100上具有相应的连接线路,使相应的对接端子200与下拉电阻120实现电连接,而将下拉电阻120焊接到pcb板100上,pcb板100上有足够的位置提供焊接点,而不必将下拉电阻120焊接到很小区域的对接端子200的尾端上,从而可以避免检测对接端子200变形而导致下拉电阻120的焊接点与变形后的对接端子200错位,保证了下拉电阻120焊接的稳定性。而且可以通过smt工艺将对接端子200连接在pcb板100上、下拉电阻120连接在pcb板100;smt工艺技术成熟,生产效率高,而且焊接过程中pcb板100作为对接端子200和下拉电阻120的焊接提供稳定的支撑面,使对接端子200和下拉电阻120的焊接不会错位,保证了焊接过程的稳定。

30.本实施例的6排针type-c母座的引脚结构所带来的好处为:将下拉电阻120焊接到pcb板100上,pcb板100上有足够的位置提供焊接点而不用将下拉电阻120焊接到很小区域的对接端子200的尾端上,保证了下拉电阻120焊接的稳定性。而且可以直接通过smt工艺进行制作,smt工艺技术成熟,生产效率高,而且焊接过程中pcb板100作为对接端子200和下拉电阻120的焊接提供稳定的支撑面,使对接端子200和下拉电阻120的焊接不会错位,保证了焊接过程的稳定。

31.如图1所示,本实施例中的6个对接端子200根据功能分成不同的组合,具体为6个对接端子200包括分别位于宽度方向最外两侧的第一端子211和第二端子212、第三端子221和第四端子222、第五端子231和第六端子232。第一端子211和第二端子212分别位于pcb板100的最左侧和最右侧。第三端子221和第一端子211相邻,第四端子222和第二端子212相邻;第五端子231和第六端子232均位于第三端子221和第四端子222之间。第一端子211和第二端子212分别通过pcb板100上的电路进行电连通而形成第一极接口210,第三端子221和第四端子222分别通过pcb板100上的电路而电连通而形成第二极接口220。当插头与本母座进行连接时,插头的正负极分别与第二极接口220和第一极接口210进行对接,而第二极接口220和第一极接口210均设置连个对接端子200,从而当插座进行正、反对接时,均能实现电路对接导通。第四端子222通过pcb板100上的电路电连通一个下拉电阻120而形成一个检测接口230;第五端子231通过pcb板100上的电路电连通另一个下拉电阻120而形成另一个检测接口230。通过设置两个检测接口230,也是为了当插座进行正、反对接时,均能实现电路对接导通,以使插座正接和反接均能使用。

32.如图1、图3所示,本实施例中的6个对接端子200的结构大体相同,以其中一个对接端子200为例进行结构说明,对接端子200具体包括连接片,连接片为金属片,具有导电功能。连接片沿前后方向延伸设置,连接片的后端连接到pcb板100上。连接片包括从后到前依次连接的尾端部240、连接延伸部242以及前端部243。通过尾端部240焊接在端子焊盘110上,连接延伸部242朝前延伸,前端部243倾斜设置并用于嵌于母座的架体上。当前端部243位于架体的上方时,前端部243沿从后到前的方向朝向下方弯折而嵌于到架体上;前端部243位于架体的下方时,前端部243沿从后到前的方向朝向上方弯折而嵌于到架体上;这样

可以通过架体对前端部243进行限位支撑,从而使架体与前端部243的连接得更稳定。

33.如图1、图3所示,本实施例中的尾端部240通过弯折形成弧形凸出台241,具体为pcb板100位于对接端子200的下方,将连接板的后端向下弯折成圆弧形,从而形成弧形凸出台241,由于向下弯折,从而使弧形凸出台241朝向端子焊盘110的一侧凸出于连接延伸部242。弧形凸出台241由于弯折而在上方形成弧形槽口,在将对接端子200焊接到pcb板100的过程中,弧形凸出台241与端子焊盘110进行抵接,焊锡熔化后会填充在弧形槽口内,而且焊锡会连接在端子焊盘110上,这样在焊接位置会堆积较多的焊锡,从而增加了对接端子200的后端与端子焊盘110的牢固度,稳定性更强,使对接端子200与pcb板100的连接位置不易偏移,保证了后需成型架体后的良品率。

34.如图1、图3所示,本实施例中的第一端子211、第二端子212、第二端子212和第四端子222的连接延伸部242上均设置有延展部244,延展部244沿宽度方向的尺寸大于连接延伸部242沿宽度方向的尺寸。延展部244与对应的对接端子200一体成型,设置延展部244使得对接端子200的中间位置有部分区域变宽,而该区域上是为成型母座的架体,当架体成型在本引脚结构后,可以通过延展部244与连接延伸部242所形成的不同宽度形成中间较宽的结构,当架体包裹住中间的延展部244后,使对接端子200可以被架体牢固限位,对接端子200不易在架体上移动,大大增加了连接牢固度。而当架体包裹住位于左右最外侧的第一端子211上的延展部244、第二端子212上的延展部244以及位于左右次外侧的第三端子221上的延展部244和第四端子222上的延展部244时,在宽度方向上可以一起形成与架体进行连接的结构,从而实现本引脚结构与架体的固定连接。

35.如图1、图2所示,本实施例中的第四端子222和第五端子231分别设置在架体的正面和反面。具体为:在第四端子222和第五端子231中,其中一个的连接延伸部242远离另一个的连接延伸部242弯折,以使第四端子222的前端部243和第五端子231的前端部243分别位于母座的架体相对立的两表面上。通过将第四端子222和第五端子231分别设置在架体的两个对立面上,插头不管是与连接母座进行正连接还是反连接,均能连接到第四端子222或第五端子231中的一个,从而实现插头不管是正连接或反连接时的检测功能。

36.本实施例中的各对接端子200的尾端部240之间间隔距离为0.4mm。采用该间隔间距设置对接端子200,可以在使对接端子200的前端满足设计标准的前提下,对接端子200的后端有较大的空间能与端子焊盘110进行焊接,各尾端部240之间的间隔距离小,表示各尾端部240可以设置的宽些,而且pcb板100上的多个端子焊盘110也可以相应的设计的宽些,这样就能保证有足够位置进行焊接,焊接面积大,不会因为小的变形而造成焊接不良。

37.本实施例中的第一极接口210为负极,第二极接口220为正极,两个下拉电阻120均与负极电连接;通过设置正负两极,使连接器可以达到使用要求。

38.另一方面,本技术还提出一种连接器母座,包括架体,设置在架体上的如上所述的引脚结构。

39.综上所述,本技术提出的一种6排针type-c母座的引脚结构以及连接器母座,将下拉电阻120焊接到pcb板100上,pcb板100上有足够的位置提供焊接点而不用将下拉电阻120焊接到很小区域的对接端子200的尾端上,保证了下拉电阻120焊接的稳定性。通过将对接端子200设置成从后到前依次连接的尾端部240、连接延伸部242以及前端部243,通过架体对前端部243进行限位支撑,从而使架体与前端部243的连接得更稳定;尾端部240通过弯折

形成弧形凸出台241,弧形凸出台241由于弯折而在上方形成弧形槽口,焊接位置会堆积较多的焊锡,从而增加了对接端子200的后端与端子焊盘110的牢固度,稳定性更强,使对接端子200与pcb板100的连接位置不易偏移,保证了后需成型架体后的良品率;部分连接延伸部242上设置有延展部244,使对接端子200可以被架体牢固限位,对接端子200不易在架体上移动,大大增加了连接牢固度。而且可以直接通过smt工艺进行制作,smt工艺技术成熟,生产效率高,而且焊接过程中pcb板100作为对接端子200和下拉电阻120的焊接提供稳定的支撑面,使对接端子200和下拉电阻120的焊接不会错位,保证了焊接过程的稳定。

40.应当理解的是,本技术的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本技术所附权利要求的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。