1.本实用新型涉及纯碱碳化塔装置,尤其涉及一种适用于纯碱碳化塔的清洗系统。

背景技术:

2.在化工工业中,碳化过程是集化学反应、能量转化、物料溶质传输与扩散、过饱和溶液结晶等多种物理化学过程,同时又有固、液、气三种物质状态共同存在并反应。碳化塔是纯碱(碳酸钠)制造工艺中的核心设备,制备纯碱的主要化学反应在碳化塔内进行,并使用氨碱法制备纯碱。

3.纯碱(na2co3)的制备以食盐、二氧化碳、氨气、水为原料。先使用氨气通入饱和食盐水中形成氨盐水,再通入二氧化碳生成溶解度较小的碳酸氢钠和氯化铵溶液。将过滤、洗涤得到的碳酸氢钠微小晶体加热煅烧制得纯碱。化学反应方程式如下所示:

4.nacl co2 nh3 h2o=nahco3↓ꢀ

nh4cl

5.2nahco3=na2co3 h2o co2↑

6.在纯碱的制备过程中,需要在碳化塔中使用氨盐水和二氧化碳制备碳酸氢钠(nahco3)。由于碳酸氢钠在碳化塔塔体内积聚结疤,长时间不清理将导致碳化塔通道堵塞,进而降低碳化效果。为此,需要对碳化塔进行周期性的清洗作业,对碳化塔常规的清洗方法主要利用结晶工段产出的氨盐水(nh3、h2o、nacl、nh4cl、少量碳酸盐)和低压氮气在塔内进行碳化塔内结疤(nahco3、nh4hco3等)的清洗,该方法对低压氮气用量较大,气量不足时清洗效果不佳,特别是制碱塔生产负荷及生产强度较大时,碳化塔清洗效果不理想,结疤清洗不完全,给碳化塔的制碱作业留下隐患。

技术实现要素:

7.发明目的:本实用新型的目的是提供一种可高效实现对碳化塔清洗的清洗系统,提高对碳化塔的清洗效率和清洗质量。

8.技术方案:本实用新型所述的一种适用于纯碱碳化塔的清洗系统,包括清洗塔和制碱塔;所述清洗塔进气端与供氮管路连通,且清洗塔进液端与氨盐水供液管路连通;所述清洗塔排液端与制碱塔进液端连通;所述清洗塔排气端通过碳化尾气管路与气液分离器进气端口连接,所述气液分离器排气端通过循环供气管路与清洗塔进气端连通、通过净化处理管路与多级洗涤塔连通;所述清洗塔进气端还与碳化塔的下段供气管路连通;所述供氮管路、下段供气管路、氨盐水供液管路 、循环供气管路及净化处理管路均接入控制阀以控制管路开度。

9.优选的,还包括深度清洗系统,深度清洗系统包括与清洗塔进气端连通的蒸汽管路、与清洗塔进液端连通的供水管路;所述清洗塔排气端通过清洗尾气管路与水洗塔连通,清洗塔排液端通过洗水返液管路与供水管路连通;所述蒸汽管路、供水管路、清洗尾气管路、洗水返液管路均接入控制阀以控制管路开度。

10.优选的,与所述洗水返液管路并联有洗水输送管路,所述洗水输送管路依次与杂

水桶、碳滤母液澄清桶连通,且碳滤母液澄清桶向多级洗涤塔供水。

11.优选的,所述多级洗涤塔包括串接的一级洗涤塔和二级洗涤塔。

12.优选的,所述循环供气管路内接入压缩机。

13.优选的,所述洗水返液管路和洗水输送管路均接入液体泵。

14.优选的,任一供应输送管路内均可接入压力传感器、流量传感器、温度传感器及安全阀中其一或组合。

15.有益效果:与现有技术相比,本实用新型具有如下优点:1、采用碳化尾气循环清洗系统与深度清洗系统配合,可实现对碳化塔的周期性清洗和深度清洗,保证碳化塔的制碱周期稳定;2、使用碳化尾气作为清洗气组分,在塔内进行深度预碳化作业,提高重碱质量;3、实现碳化尾气的深度脱氨,降低联碱系统生产氨耗,增加原料利用率,减少了废气排放量。

附图说明

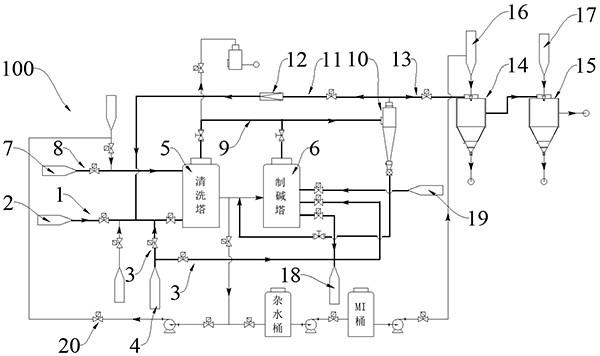

16.图1为本实用新型的循环清洗系统流程示意图;

17.图2为图1的清洗系统的深度清洗系统流程示意图。

18.附图标记:

19.100、清洗系统;1、供氮管路;2、氮源;3、下段供气管路;4、下段气源;5、清洗塔;6、制碱塔;7、结晶氨盐水;8、氨盐水供液管路;9、碳化尾气管路;10、气液分离器;11、循环供气管路;12、压缩机;13、净化处理管路;14、一级洗涤塔;15、二级洗涤塔;16、洗涤碳滤母液;17、净氨洗液;18、碳化液;19、中段气源;20、控制阀;21、蒸汽管路;22、蒸汽源;23、供水管路;24、工业水;25、清洗尾气管路;26、水洗塔;27、洗水返液管路;28、洗水输送管路;29、杂水桶;30、碳滤母液澄清桶;31、液体泵。

具体实施方式

20.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图1-2所示,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

21.采用联碱法制备纯碱的过程中,需要使用食盐、二氧化碳、氨气、水等原料在碳化塔中进行气液反应得到碳酸氢钠、碳酸氢铵,由于碳酸氢钠、碳酸氢铵在溶液中溶解度较小容易在碳化塔塔体内积聚结疤,长时间不清理将导致碳化塔通道堵塞,进而降低碳化效果。因此,在实际生产中需要配套设置多座碳化塔,其中将结疤严重的碳化塔进行循环清洗并作为制碱系统的清洗塔使用,将无结疤或轻度结疤的碳化塔作为制碱系统的制碱塔使用。在制碱生产周期内,清洗完成的清洗塔转换为制碱塔使用,制碱塔结疤严重后则转为清洗塔,从而保证制碱系统中的碳化塔处于良好的工作状态。

22.结合图1-2所示,本实用新型的一种适用于纯碱碳化塔的清洗系统,包括碳化尾气循环清洗系统,该系统主要包括与清洗塔5底端进气端连通的供氮管路1,供氮管路1与氮源2连接。与清洗塔5的上部的进液端连通的氨盐水供液管路8,氨盐水供液管路8接收结晶氨

盐水7,结晶氨盐水7为结晶工段输出的氨盐水,主要包括nh3、h2o、nacl、nh4cl、少量碳酸盐。清洗塔5底部的排液端通过送料管路与制碱塔6进液端连通,清洗塔5内完成的清洗液通过送料管路输送至制碱塔6并与碳化塔的下段气源4、中段气源19配合作为纯碱原料使用。

23.清洗塔5排气端通过碳化尾气管路9与气液分离器10进气端口连接,气液分离器10排气端通过循环供气管路11与清洗塔5进气端连通,制碱塔6的排气端也与气液分离器10的进气端连通,碳化尾气经过气液分离器分离后作为循环清洗气返至清洗塔作为清洗气使用。清洗塔5进气端还与碳化塔的下段供气管路3连通,碳化塔的下段供气管路3分为两支,其中一支作为清洗气源进入清洗塔5进气端,另一支作为原料气进入制碱塔6进行碳化制碱,在制碱塔6的进气端还接入碳化塔的中段气源19,以满足制碱塔对原料气的使用。

24.本技术实施例的碳化尾气循环清洗系统,清洗塔5的清洗碳化尾气以及制碱塔6的碳化尾气均进入气液分离器10进行气液分离,经过气液分离的碳化尾气作为循环清洗气与低压氮气、碳化塔的下段气源一并作为清洗气进入清洗塔5内,与结晶输送的结晶氨盐水7在清洗塔内对结疤进行清洗。其中,循环清洗气主要成分为n2、co2、nh3、o2,碳化塔的下段气源主要成分为o2、co2,低压氮气、循环清洗气及下段气源的用量配比为20%:70%:10%,供氮管路1、下段供气管路3、氨盐水供液管路 8、循环供气管路11均接入控制阀20,通过控制阀20便于调节供氮管路1、下段供气管路3以及循环供气管路11的气体配比。利用结晶氨盐水7中的nh3·

h2o与结晶成份中hco

3-

反应生成nh

4

和co

32-,从而将溶解度低的碳化氢盐转变为溶解度高的碳酸盐,达到将结疤清除的目的。循环供气管路11内接入压缩机12,通过压缩机将经由气液分离的循环清洗气作为清洗气源主要构成,仅需补充少量的低压氮气,降低低压氮气消耗成本,且循环清洗气中的nh3在循环过程中吸收利用,从而降低碳化尾气中氨气含量。循环清洗气、碳化塔下段气源中含有的一定量的co2又可溶于清洗塔的清洗液,在清洗塔内进行预碳化处理后输送至制碱塔6进行利用,从而提高制碱塔6排出的碳化液18中重碱含量,碳化尾气在循环过程中,实现对氨源的回收利用,减少氨气的排放,实现节能减排的目的。

25.结合图2所示,与碳化尾气循环清洗系统配合设置有深度清洗系统,深度清洗系统包括与清洗塔5进气端连通的蒸汽管路21,蒸汽管路21与蒸汽源22连接,蒸汽管路21与供氮管路1并联,可分别向清洗塔5的进气端供气。与清洗塔5进液端连通的供水管路23,供水管路23连接工业水24,且供水管路23与氨盐水供液管路8并联接入清洗塔5的进液端,供水管路23可向清洗塔内供应工业水。清洗塔5的排气端通过清洗尾气管路25与水洗塔26连通,水洗塔26可对深度清洗尾气进一步进行无害化处理。清洗塔5排液端通过洗水返液管路27与供水管路23连通,清洗塔5进行深度清洗的洗水液通过洗水返液管路27一并进入供水管路23作为洗液进一步循环利用。与洗水返液管路27并联有洗水输送管路28,洗水输送管路28依次与杂水桶29、碳滤母液澄清桶30连通,洗水返液管路27和洗水输送管路28均接入液体泵31;清洗塔5内的洗塔水不仅可通过洗水返液管路27返至供水管路23作为清洗水源,也可通过洗水输送管路28输送至杂水桶29、碳滤母液澄清桶30内存储。在深度清洗体统工作时,如蒸汽管路21接通时,供氮管路1则处于关闭状态,本系统中正常工作时,碳化尾气循环清洗系统应当处于关闭状态,除非特别说明。

26.本技术的深度清洗系统利用碳化塔内结疤在热水中溶解度高、溶解速度快的特点,利用供水管路23向清洗塔中补充工业水24,将清洗塔的塔压补至200kpa时停止补水,将

洗塔水送到清洗塔5进行循环洗塔;同时利用0.6mpa蒸汽源22对清洗塔内洗塔水进行加热升温,将温度升至80℃时停止升温,控制蒸汽量保持温度在80℃

±

1℃,促进洗塔水的温度快速升高,提高清洗效果;并从清洗塔的底部补充循环清洗气进行鼓动,利用塔顶的清洗尾气管路25将清洗尾气输送至水洗塔26进行净化处理。每间隔2小时对洗塔水进行取样分析样品中co2和fnh3指标,当游离氨指标大于45 tt时,将洗塔水通过洗水输送管路28泵入杂水桶29存储,清洗塔的塔压降至100kpa时,停止向杂水桶29输出洗塔水;利用供水管路23向清洗塔5补水使得塔压再次升至200kpa停止补水,循环补水操作,直至洗塔水co2和fnh3指标增长缓慢时停止循环,将清洗塔内洗塔水全部送至杂水桶29存储。清洗塔完成深度清理后,恢复相关工艺阀门、盲板状态,投入制碱作业。洗塔水在杂水桶29中与其他杂水混合降温后,根据纯碱生产系统母液情况,逐步转移至碳滤母液澄清桶30内作为生产补水使用。碳滤母液澄清桶30中的碳滤母液可作为一级洗涤塔14的洗涤碳滤母液16进行循环使用,洗涤碳滤母液可通过一级洗涤塔14实现为碳化尾气的一次脱氨;一次脱氨尾气进入二级洗涤塔15内与净氨洗液17进行交换,进行二次脱氨,以满足尾气排放指标达标。

27.结合图1-2所示,供氮管路1、下段供气管路3、氨盐水供液管路 8、循环供气管路11、净化处理管路13、蒸汽管路21、供水管路23、清洗尾气管路25、洗水返液管路27均接入控制阀20,通过控制阀20可控制相应管路系统的开启或闭合以及开度调节;控制阀20可以是球阀、蝶阀等,可以是手动阀,也可以是电动阀、磁控阀等,满足对管路的开度控制即可。上述任一供应输送管路内均可接入压力传感器、流量传感器、温度传感器及安全阀中其一或组合,通过接入相应的传感器可对流经该输送管路内的流体压力、流量、体积等指标进行检测。

28.以上是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。