1.本实用新型涉及干化设备领域,具体涉及一种带式低温循环除湿干化系统。

背景技术:

2.通常含水污泥或沼渣体积较大,不方便进行转运或无害化处理。现有技术多通过干燥以减小体积后再进行后续处理。

3.带式干燥机可用于对污泥或者类似污泥状态的沼渣进行干化,其主要工作流程是将污泥或沼渣分散成型后,运送至设置有多层输送带的干燥机内,以实现对污泥或沼渣的干化处理。如授权公告号为cn 217127243 u的实用新型专利,公开了一种用于污泥干燥用污带式干化设备,包括干化箱,干化箱的内部从上到下分别转动连接有右传输带和左传输带,右传输带和左传输带均通过干化箱外部驱动电机反向驱动,右传输带和左传输带均设置有多层且上下交错分布,左传输带和右传输带左右错位分布,在相邻两层传输带交替的位置设置打散结构,在打散结构外侧还设置有挡泥板,该实用新型通过打散结构实现对内层的污泥也可充分被干化,提高了干化效率。但是该打散结构由于要持续不断地与污泥接触,容易收到污泥重力作用发生损坏。

技术实现要素:

4.本实用新型为提高污泥干化效率,提供一种带式低温循环除湿干化系统,该系统通过增加干燥气体与污泥的接触时间来提高污泥干化效率,避免了与污泥直接接触损耗零部件。

5.为了实现上述目的,本实用新型的技术方案是:

6.带式低温循环除湿干化系统,包括干燥室,所述干燥室包括干燥室壳体和设置在干燥室壳体内的若干个输送带,输送带包括靠近干燥室壳体左侧的左输送带和靠近干燥室壳体右侧的右输送带,所述左输送带和右输送带从上至下依次设置,左输送带的右侧和右输送带的左侧设置有挡风板,所述挡风板包括水平挡板和与水平挡板固定连接的弧形挡板,所述水平挡板与干燥室壳体固定连接,用以阻挡气体从水平挡板处直接向上运动,所述弧形挡板的弧形面朝向输送带。

7.所述输送带的下方设置有进风管,进风管的顶部为进口布风板,进口布风板上开设有进风孔,用以将进风管中的气体通入干燥室壳体中;所述输送带的上方设置有出风管,所述出风管的底部设置有若干个出口布风板,所述出口布风板上开设有出风孔,用以将干燥后的气体从干燥室壳体中排出。

8.作为进一步的优选方案,所述干燥室壳体的上方设置有污泥成型机,所述污泥成型机的出料口与干燥室进料口对应设置,干燥室进料口位于输送带上方。

9.位于最下方的输送带的一端设置有出料输送带,该出料输送带对应干燥室出料口设置,用以将干化污泥从干燥室壳体中输送出去。

10.作为进一步的优选方案,所述带式低温循环除湿干化系统还包括热泵组件,所述

热泵组件与干燥室相邻设置,热泵组件包括压缩机、蒸发器、冷凝器和过滤器。所述压缩机分别连接蒸发器和冷凝器,所述蒸发器的出风口通过管道与冷凝器的进风口连接,冷凝器的出风口与输送带下方的进风管连接;输送带上方的出风管连接过滤器进风口,过滤器的出风口与蒸发器的进风口连接。

11.更进一步的,所述冷凝器的出风口和进风管之间设置有鼓风机,出风管和过滤器的进风口之间设置有引风机。为了降低引风机下游的过滤器的负荷,在引风机的上游还设置有另一过滤器。

12.另外,引风机和引风机下游的过滤器之间的管道上设置有尾气排放口;蒸发器上还连接有冷凝水出水管;蒸发器和冷凝器之间的管道上设置有新鲜空气进口,为了保证新鲜空气的进气质量,在该新鲜空气进口处还设置有过滤器;蒸发器和冷凝器之间还设置有节流装置。

13.通过上述技术方案,本实用新型的有益效果为:

14.本实用新型在输送带的一侧设置了挡风板,该挡风板与干燥室壳体的三个侧面连接,阻断了挡风板处气体的上下流通,增加了气体在带式干燥机内部的流动路径,延长气体在干燥室壳体内的停留时间,提供了干燥效率。

15.另外,本实用新型在干燥室壳体底部设置有一整块的进口布风板,在干燥室壳体的顶部设置有若干个出口布风板,该设置使得进风效率高于出风效率,进一步延长了气体在干燥室壳体内的停留时间。另外,干燥室壳体顶部设置出口布风板,而不是直接设置轴流风机等动设备,减少了湿热气体、粉尘等对动设备的腐蚀、冲涮影响。

附图说明

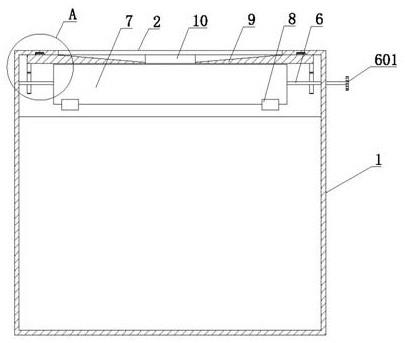

16.图1为带式低温循环除湿干化系统结构示意图。

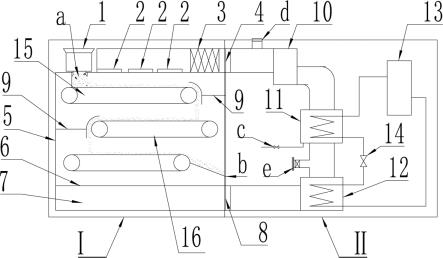

17.图2为挡风板的结构示意图。

18.图3为本实用新型的实施例中干燥室出料相关的结构示意图。

19.附图中标号为:ⅰ表示干燥室;ⅱ表示热泵组件;a表示干燥室进料口;b表示干燥室出料口;c表示冷凝水出水管;d表示尾气排放出口;e表示新鲜空气进口;1表示污泥成型机;2表示出口布风板;3表示第一过滤器;4表示引风机;5表示干燥室壳体;6表示进口布风板;7表示进风管;8表示鼓风机;9表示挡风板;10表示第二过滤器;11表示蒸发器;12表示冷凝器;13表示压缩机;14表示节流装置,15表示左输送带,16表示右输送带,17为出料输送带,18为出料溜管,19为出料螺旋。

具体实施方式

20.下面结合附图和具体实施方式对本实用新型作进一步说明:

21.如图1所示,本实施例的带式低温循环除湿干化系统,包括干燥室i,所述干燥室i包括干燥室壳体5和设置在干燥室壳体5内的三个输送带,输送带包括靠近干燥室壳体5左侧的左输送带15和靠近干燥室壳体5右侧的右输送带16,所述左输送带15和右输送带16从上至下依次设置,左输送带15的左端和右输送带16的右端均与干燥室壳体5之间有空隙,以方便气体通过。本实施例的干燥室壳体5中从上至下依次设置的是左输送带15、右输送带16和左输送带15。

22.左输送带15的右侧和右输送带16的左侧设置有挡风板9,所述挡风板9包括水平挡板和与水平挡板固定连接的弧形挡板,如图2所示。所述水平挡板与干燥室壳体5的三个侧面连接,用以阻挡气体从水平挡板处直接向上运动,增加了气体在带式干燥机内部的流动路径,延长气体在干燥室壳体5内的停留时间。以图1的方向为参考方向,左输送带15右侧的水平挡板与干燥室壳体5的右侧面、前侧面、后侧面固定连接,右输送带16左侧的水平挡板与干燥室壳体5的左侧面、前侧面、后侧面固定连接,所述弧形挡板的弧形面朝向输送带,弧形挡板可以起到挡泥板的作用。挡风板9的设置,使得通向干燥室壳体5内的气体,一部分通过输送带的空隙向上运动,一部分以z字形向上运动。

23.所述输送带的下方设置有进风管7,进风管7位于干燥室壳体5外部,进风管7的顶部、干燥室壳体5的底部为一个整块的进口布风板6,进口布风板6上开设有进风孔,用以将进风管7中的气体通入干燥室壳体5中;所述输送带的上方设置有出风管,所述出风管位于干燥室壳体5外部,出风管的底部、干燥室壳体5的顶部设置有三个出口布风板2,所述出口布风板2上开设有出风孔,用以将干燥后的气体从干燥室壳体5中排出。本实施例中,出口布风板2并没有占据出风管底部所有面积,这就使得进风效率高于出风效率,延长了气体在干燥室壳体5内的停留时间。另外,出口布风板2均匀出风,保证干燥室壳体5内部流速稳定、均一,最大程度的降低干燥过程被气流带起的粉尘,减少了粉尘对管道、设备的磨损,延长了使用寿命。

24.所述干燥室壳体5的上方设置有污泥成型机1,所述污泥成型机1的出料口与干燥室进料口a对应设置,干燥室进料口a位于输送带上方。位于最下方的输送带的一端连接有出料输送带17,该出料输送带17对应干燥室出料口b设置,用以将干化污泥从干燥室壳体5中输送出去。本实施例中,位于最下方的输送带为左输送带15,该左输送带15的右侧设置有出料输送带17,未设置挡风板,因为出料输送带17即可以起到部分挡风的作用。所述出料输送带17的左端低于最下方的左输送带15的右端即可满足承接干化污泥的目的。如图3所示,所述出料输送带17的右端连接有出料溜管18,出料溜管18的右端设置有出料螺旋19,出料溜管18的出料口位于出料螺旋19进料口上方,出料溜管18的出料口和出料螺旋19进料口之间软连接。

25.所述带式低温循环除湿干化系统还包括热泵组件ⅱ,所述热泵组件ⅱ与干燥室ⅰ相邻设置,热泵组件ⅱ包括压缩机13、蒸发器11、冷凝器12和过滤器。所述压缩机13分别连接蒸发器11和冷凝器12,所述蒸发器11的出风口通过管道与冷凝器12的进风口连接,蒸发器11和冷凝器12之间的管道上设置有新鲜空气进口e,为了保证新鲜空气的进气质量,在该新鲜空气进口e处还设置有过滤器,以过滤、吸附新鲜空气中的粉尘、杂质。蒸发器11上还连接有冷凝水出水管c;蒸发器11和冷凝器12之间还设置有节流装置14,所述节流装置14,所述节流装置具体采用节流阀。

26.冷凝器12的出风口与输送带下方的进风管7连接,所述冷凝器12的出风口和进风管7之间还设置有鼓风机8,所述鼓风机8位于干燥室壳体5外侧。

27.输送带上方的出风管末端连接第一过滤器3,第一过滤器3所采用的过滤材质是棉芯,第一过滤器3前后设置有压力检测装置(图中未视出),可以根据第一过滤器3的压差来判断更换第一过滤器3的时机,并可以实现在不停车的情况下,快捷更换。第一过滤器3的下游连接有引风机4,第一过滤器3可以减少从干燥室壳体5内出来的湿热气体中夹带的灰尘

对引风机4的损害,延长引风机4的使用寿命。引风机4通过管道连接第二过滤器10的进风口,引风机4和第二过滤器10之间的管道上设置有尾气排放口d,用于排放部分尾气,减少从需干燥物料中带出的易挥发物质的富集,以免对下游设备造成损害;尾气排放口d后续连接除臭系统;尾气排放可以断续排放,也可一直排放,可以根据工艺需要确定。第二过滤器10内部置有活性炭,可以有效过滤、吸附气体中的粉尘、杂质等。第二过滤器10的出风口还与蒸发器11的进风口连接。

28.采用上述干化系统进行污泥或沼渣干化的方法,具体如下:

29.脱水后的污泥或沼渣,先进入污泥成型机1中,进行污泥成型加工。加工成型后的污泥或沼渣,通过干燥室进料口a落到干燥室壳体5内的输送带上。物料从输送带的一端送至另一端,然后落入下层输送带,如此运行,直至污泥或沼渣被干燥后,通过出料输送带17从干燥室出料口b送出,进入后续工段。干燥室壳体5内的输送带是网状结构的,成型的污泥颗粒不会从网孔中掉落。本实施例的输送带是不锈钢或防腐喷涂的q235b材质制成的。

30.经过冷凝器12加热的尾气和部分从新鲜空气进口e进入的新鲜空气,在冷凝器12出风口的温度约为80℃、相对湿含量约为5~10%,该用以干燥污泥或沼渣的气体接着进入鼓风机8,然后被输送入进风管7中。通过进风管7顶部的进口布风板6,干燥气体均匀地进入干燥室壳体5的底部。其中,挡风板9防止干燥气体在干燥室壳体5中短路(即从输送带两端向上运动),最大程度的保证气体与待干燥物料逆流、全面接触,提高干燥效率。

31.干燥气体进入干燥室壳体5后,一部分通过输送带的空隙向上运动,一部分以z字形向上运动,即干燥气体通过输送带底部的网孔及预留风口从底部输送带进入到顶部输送带。通过输送带的网孔与输送带上的物料逆流接触,带走物料中的水分,干物料被送出干燥室壳体5。

32.在干燥室壳体5中吸收了水分的气体,温度约55℃、相对湿含量约为80%,通过出口布风板2进入出风管中,先经过第一过滤器3,过滤去气体中的灰尘,然后经过引风机4送入第二过滤器10中。湿热气体经过再次过滤后,进入蒸发器11中。在蒸发器11中,湿热气体温度降低,气体中夹带的水分析出,通过冷凝水出水管c排出。然后低温、低湿含量的气体进入冷凝器12被加热,温度升高、湿度不变,进入干燥室壳体5内用以干燥污泥或沼渣等物料。如此往复循环,物料中的水分被干燥气体带出,形成湿热气体,湿热气体被热泵系统进行降温、除湿、加热后,再进入干燥室壳体5进行干燥。

33.以上所述之实施例,只是本实用新型的较佳实施例而已,并非限制本实用新型的实施范围,故凡依本实用新型专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。