1.本实用新型属于电动机实训学习设备技术领域,尤其涉及一种电动机试验检测设备。

背景技术:

2.维修人员在维护维修后的电动机,依据电动机检测标准,需要对进行多次通电“动态”检测项目和温升实验,从而来保证电动机维护维修后的效果。目前电动机“动态”检测的方式有两种,一是将需要检测电动机安装回原来设备上进行测试;二是通过临时电进行测试。方法一的缺点是安装拆卸不方便,在测试时遇到电动机维护维修不合格后,需要重新拆卸安装,方法二的缺点是只能进行单速进行检测,不能模拟多种速度和多种工况测试。

3.通过上述分析,现有技术存在的问题及缺陷为:

4.(1)现有实训学习设备不能结合电动机动态检测结构,对电动机实施运行状态不能准确获得信息。不能为电动机故障提前预防提供技术支持。

5.(2)现有技术实训学习设备可操作性差,不能通过一体化仪器同时检测电动机在通电后的低度、中速、高速等至少6种速度的电流、电压、功率、频率、功率因数、温升、震动和电机轴的端跳动影响因素,使得检测电动机运行状态费事费力,劳动成本高。

技术实现要素:

6.为克服相关技术中存在的问题,本实用新型公开实施例提供了一种电动机试验检测设备。

7.所述技术方案如下:电动机试验检测设备包括:

8.电机多速度控制系统,用于电动机的手动继电器控制、手动屏幕控制、自动多速控制;

9.温升检测装置,与所述电机多速度控制系统相连接,用于对电动机运行温升实时监测与显示;

10.电动轴承机震动检测装置,与被监测的电动机相连接,用于对电动机运行中轴承震动检测实时监测与显示;

11.多参数检测装置,与所述电机多速度控制系统相连接,用于对电动机电流、电压、功率、频率、功率因数检测与显示;

12.电动机轴承端跳检测装置,安装在被监测的电动机的前后轴承上,用于对电动机运行两端轴承端跳实时监测与显示。

13.在一个实施例中,所述电动机多速控制系统包括主电路、电动机手动继电器控制电路、电动机手动hmi触摸屏、plc可编程控制器;

14.所述电动机手动继电器控制电路、电动机手动hmi触摸屏、plc可编程控制器均通过信号线连接主电路。

15.在一个实施例中,所述电动机手动继电器控制电路包括的电器元件有漏电断路

器、接触器、热继电器以及控制回路的旋钮开关;

16.所述漏电断路器、接触器、热继电器以及控制回路的旋钮开关均通过信号线连接主电路。

17.在一个实施例中,所述电动机手动hmi触摸屏通过人机界面与plc可编程控制器进行通讯设置。

18.在一个实施例中,所述电动机温升检测装置包括两组红外线探头式传感器与高精度智能温控仪相连,进行电动机运行温升实时监测与显示。

19.在一个实施例中,所述电动机轴承机震动检测装置采用震动传感器与plc可编程控制器连接,用于电动机震动检测与显示。

20.在一个实施例中,所述多参数检测装置通过电动机三相电流、电压互感器、输出三相穿孔霍尔交流电压传感器与三相多功能电力仪表显示表相连,进行电动机运行时电流、电压、功率、频率、功率因数测量与显示。

21.在一个实施例中,所述电动机两端轴承端跳检测装置包括:

22.用于进行电动机轴承端跳位移检测的位移传感器;

23.进行电动机运行时两端轴跳动数值显示的千分表。

24.在一个实施例中,所述温升检测装置为3个。

25.在一个实施例中,所述电动机轴承端跳检测装置为2个,分别位于电动机的前后不同轴承端。

26.结合上述的所有技术方案,本实用新型所具备的优点及积极效果为:

27.第一、针对上述现有技术存在的技术问题以及解决该问题的难度,紧密结合本实用新型的所要保护的技术方案以及研发过程中结果和数据等,详细、深刻地分析本实用新型技术方案如何解决的技术问题,解决问题之后带来的一些具备创造性的技术效果,具体描述如下:

28.本实用新型借鉴国内检测和试验的各类装置,结合电动机“动态”检测,提出了以测试电动机在通电后的低度、中速、高速等3种速度的电流、电压、功率、频率、功率因数、温升、震动和电机轴的端跳动等动态检测融为一体的测试设备。实现了电动机“动态”检测实时显示。

29.第二、把技术方案看作一个整体或者从产品的角度,本实用新型所要保护的技术方案具备的技术效果和优点,具体描述如下:

30.本实用新型提供的电动机试验检测装置,提供了电动机维护、维修、后通电试验的电动机检测设备。该装置通过相应的硬件能够检测电动机在通电后的低度、中速、高速等至少6种速度的电流、电压、功率、频率、功率因数、温升、震动和电机轴的端跳动等检测,能完成电动机维护、维修后检测、调试、试验数据的检测,并提供了电动机维护维修后参数检测试验设备,同时为用户以及学习者提供了实训学习设备。

附图说明

31.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

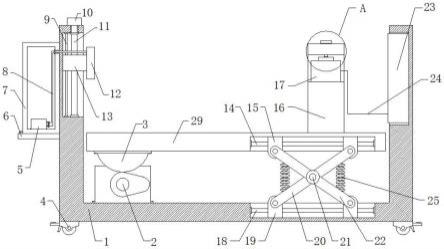

32.图1是本实用新型实施例提供的电动机试验检测设备示意图;

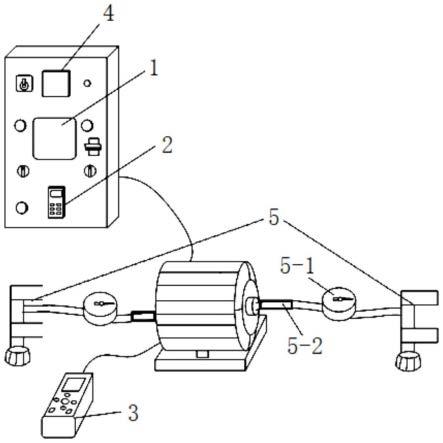

33.图2是本实用新型实施例提供的电动机多速控制系统硬件示意图;

34.图3(a)是本实用新型实施例提供的主电路中电动机控制整体示意图;

35.图3(b)是本实用新型实施例提供的主电路中接触器控制原理图;

36.图3(c)是本实用新型实施例提供的主电路中回路控制原理图;

37.图4是本实用新型实施例提供的plc可编程控制器手动控制梯形图逻辑控制设计图;

38.图5是本实用新型实施例提供的plc可编程控制器自动控制梯形图逻辑控制设计图一;

39.图6是本实用新型实施例提供的plc可编程控制器自动控制梯形图逻辑控制设计图二;

40.图中:1、电机多速度控制系统;1-1、主电路;1-2、电动机手动继电器控制电路;1-2-1、漏电断路器;1-2-2、接触器;1-2-3、热继电器;1-2-4、旋钮开关;1-3、电动机手动hmi触摸屏;1-4、plc可编程控制器;2、温升检测装置;3、电动轴承机震动检测装置;4、多参数检测装置;5、电动机轴承端跳检测装置;5-1、位移传感器;5-2、千分表。

具体实施方式

41.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施的限制。

42.一、解释说明实施例:

43.实施例1

44.如图1所示,本实用新型实施例提供的电动机试验检测设备包括:

45.电机多速度控制系统1、具体实现电动机的手动继电器控制、手动屏幕控制、自动多速控制功能;

46.温升检测装置2,通过设计两组工业高精度红外线4-20ma探头式传感器与高精度智能温控仪相连,实现电动机温升检测装置2的设计,实现电动机运行温升实时监测与显示;

47.电动轴承机震动检测装置3、通过增加高精度震动传感器(频率响应在10-1000hz;测量范围在0-1000um震动峰峰位移值范围内;输出为4-20ma)与plc模拟量通道进行连接,对plc可编程控制器1-4进行程序编写,读取实时精准数据,同时在hmi人机界面制作出震动数据检测数值显示,即可实现电动机震动检测装置设计,实现电动机运行震动实时监测与显示。

48.多参数检测装置4、用于电动机电流、电压、功率、频率、功率因数检测;

49.电动机轴承端跳检测装置5。

50.在本实用新型实施例中,温升检测装置2为3个;

51.电动机轴承端跳检测装置5为2个。分别位于电动机的前后不同轴承端。

52.实施例2

53.在维护维修人员完成电动机检测工作后,将需要检测电动机安装到电动机实验检测设备上,完成电动机“动态”检测。

54.在本实用新型实施例中,电动机测试的内容:检测输入电流、电压、功率、频率、功率因数、震动、温度、端跳。

55.电动机机采用b级绝缘的定子绕组温升(电阻法)≤80k,电动机采用f级绝缘的定子绕组温升(电阻法)≤105k,轴承的允许温度(温度计法)≤95℃。电动机在温升试验后,逐渐增加负载至额定负载的140%电动机表面最高温度的测定在温升试验时,用温度计法测量电机表面的最高温度,应不大于130℃。

56.在本实用新型实施例中,电动机转速与轴承振动的检测:

57.(1)额定转速750r/min以下的转机,轴承振动值不超过0.12mm;

58.(2)额定转速1000r/min的转机,轴承振动值不超过0.10mm;

59.(3)额定转速1500r/min的转机,轴承振动值不超过0.085mm;

60.(4)额定转速3000r/min的转机,轴承振动值不超过0.05mm。

61.表1圆跳动标准

[0062][0063]

实施例3

[0064]

如图2所示,基于实施例1的记载的电动机试验检测设备,进一步的,电动机多速控制系统1,具体包含主电路1-1(如图3(a)所示)、电动机手动继电器控制电路1-2、电动机手动hmi触摸屏1-3、和plc可编程控制器1-4,具体实现电动机的手动继电器控制、手动屏幕控制、自动多速控制功能。

[0065]

如图3(a)至3(c)所示,在本实用新型一实施例中,主电路1-1用于控制电动机的多速运转;

[0066]

所述电动机手动继电器控制电路1-2包括的电器元件有漏电断路器、接触器1-2-2、热继电器1-2-3实现电动机主回路的设计,控制回路主要包括旋钮开关1-2-4实现了简单手动电动机正反转的控制实际。

[0067]

具体电气动作原理:当选择手动控制电动机正反运转时,首先旋动旋钮sb2开关后,接触器1-2-2km1得电吸合,接触器1-2-2km1常开触点得电闭合,电动机m1正转旋转,当需要停止后,旋动旋钮sb1停止开关后,电动机m1停止旋转,反转原理同正转同理。

[0068]

实施例4

[0069]

基于实施例1的记载的电动机试验检测设备,进一步的,电动机手动hmi触摸屏1-3通过人机界面实现人与设备互通,首先在hmi触摸屏上设计手动控制画面,增加hmi触摸屏内部寄存器m指令和与plc可编程控制器1-4进行通讯设置,实现电动机手动hmi触摸屏1-3

的手动控制。

[0070]

如图4所示,具体控制程序包括电动机正转、反转手动程序:

[0071]

手动程序为网络1到网络6.首先选择手动m30.1接通,当按下电机正转m0.0时,正转指示灯q0.0、正转低速指示灯q0.1输出,在q0.0实现自锁的同时,q0.0、q0.1给变频器输出正转低速信号,使电动机手动低速运行,当需要停止后按动电动机停止m0.6时,切断q0.0和q0.1的输出信号。实现电动机停止。中速、高速电动机控制流程与低速控制类似。电动机反转中的低、中、高控制与电动机正转的低、中、高控制流程类似。

[0072]

电动机自动控制方式具体工作原理为:

[0073]

通过人机界面实现人与设备互通,实现启动按钮启动后,实现电动机自动启动与停止,在电动机手动hmi触摸屏1-3上设计手动控制画面和自动运行时间设定画面,通过电动机手动hmi触摸屏1-3内部寄存器m、vw指令和与plc可编程控制器1-4进行通讯设置,实现设定自动运行时间后电动机自动停止功能。

[0074]

如图5-图6所示,电动机正转、反转自动程序包括:

[0075]

自动程序为网络7到网络16.首先选择手动m30.10接通,当按下电机正转自动运行时,在程序网络7中,正转自动m3.0启动,m20.0得电,m10.0自锁,结合程序网络1中的m20.0实现电机正转指示灯q0.0、正转低速指示灯q0.1输出,在q0.0实现自锁的同时,q0.0、q0.1给变频器输出正转低速信号,使电动机手动低速运行,同时结合自主设定的时间t60时间进行计时,当t60计时器时间到后,t60切断m20.0电动机低速正转控制,同时接通m10.1,实现电动机中速运行,运行方式与电动机低速运行方式类似。电动机高速控制方式与的、低速、中速控制方式类似,当需要停止后按动电动机停止m0.6时,切断q端输出信号。实现电动机停止。中速、高速电动机控制流程与低速控制类似。电动机反转中的低、中、高控制与电动机正转的低、中、高控制流程类似。

[0076]

实施例5

[0077]

基于实施例1的记载的电动机试验检测设备,进一步的,电动机温升检测装置2通过设计两组工业高精度红外线4-20ma探头式传感器与高精度智能温控仪相连,实现电动机温升检测装置2的设计,实现电动机运行温升实时监测与显示。

[0078]

实施例6

[0079]

基于实施例1的记载的电动机试验检测设备,进一步的,电动机轴承机震动检测装置3通过增加高精度震动传感器(频率响应在10-1000hz;测量范围在0-1000um震动峰峰位移值范围内;输出为4-20ma)与plc模拟量通道进行连接,对plc可编程控制器1-4进行程序编写,读取实时精准数据,同时在hmi人机界面制作出震动数据检测数值显示,即可实现电动机震动检测装置设计,实现电动机运行震动实时监测与显示。

[0080]

实施例7

[0081]

基于实施例1的记载的电动机试验检测设备,进一步的,多参数检测装置4用于电动机电流、电压、功率、频率、功率因数检测;通过添加电动机三相高精度电流、电压互感器模块输出4-20ma三相穿孔霍尔485交流电压传感器与三相多功能电力仪表显示表相连,实现电动机运行时电流、电压、功率、频率、功率因数测量显示装置设计,实现电动机运行电流实时监测与显示。

[0082]

实施例8

[0083]

基于实施例1的记载的电动机试验检测设备,进一步的,电动机两端轴承端跳检测装置5包括:

[0084]

通过位移传感器5-1测量端跳(设备具有该功能);通过增加高精度位移传感器5-1(行程在3mm;重复性精度0.01mm)与plc模拟量通道进行连接,对plc可编程控制器1-4进行程序编写,读取实时位移精准数据,同时在hmi人机界面制作出位移数据检测数值显示,即可实现电动机轴承端跳检测装置5的设计,实现电动机运行轴承端跳实时监测与显示。

[0085]

通过千分表5-2测量端跳(同时可以进行复测)

[0086]

通过增加磁力表架,将千分表5-2架到固定位置,通过千分表5-2进行电动机运行时两端轴跳动检测装置设计,实现电动机运行两端轴承端跳实时监测与显示。

[0087]

二、应用实施例:

[0088]

在维修维保后的电动机进行通电试运行时的具体检测试验,将维修维保后的电动机摆放在的该检测试验设备上,该电动机接上三相电源,固定好温度检测探头,固定好电动机轴承震动检测贴片和电机轴跳动检测部分等,给检测设备进行通电后检测,通过该检测设备设定好得高、中、低速运行时间,实现电动机的高、中、低的运行的检测数据实时显示,改变了原有手动进行电动机试验的方式。通过该检测设备提高了检测效率。

[0089]

三、实施例相关效果的证据:

[0090]

实验

[0091]

对该设备检测电流、电压、电动机温度、电动机轴承震动和电动机轴跳动等检测方面进行实验,首先是通过多功能表进行电机运行时数据的精度进行检测,经过验证可以通过多功能表对电动机的运行电流、电压等数据进行显示,同时显示精度也符合检测标准。

[0092]

其次对电动机的温度进行复核,在显示电动机温升的同时,手动利用温枪进行温升的检测,通过复核温升检测部分复核满是检测标准。最后利用轴承振动仪和千分表5-2对电动机的轴承振动和跳动进行检测,检测复核结果也符合检测结果。

[0093]

基于本实用新型实施例上述提供的电动机试验检测装置,具体电动机试验的动作过程为:

[0094]

(1)需要试验检测的电动机固定在固定架上;

[0095]

(2)连接电动机试验检测设备与被测电动机进行主回路电线进行相连;

[0096]

(3)将电动机试验检测设备进行通电。

[0097]

(4)首先手动继电器启动电动机试验检测设备,进行手动给电动机通电初步进行试验试运行。

[0098]

(5)手动继电器试运行后,将电动机温升、跳动、震动外部检测装置进行安装固定,安装后手动mhi触摸屏手动正反低速、中速、高速简单试验,观察数值,如果数值在变化正常区间后。

[0099]

(6)再通过自动mhi触摸屏设计自动运行时间,实现自动正反低速、中速、高速在规定时间内的自动试验,试验合格后,该设备完成试验,证明电动机维保维修完成。

[0100]

实验表明:

[0101]

(1)根据标准,完成了智能检测电动机装置的检测;

[0102]

(2)增加了电气检验试验安全防护装置,实现时刻显示检测电动机测试数据;

[0103]

(3)提高了工艺设备维护维修精度和效率;

[0104]

(4)搭建了检验、测试和学习实训设备。

[0105]

(5)目标检查,详见表2。

[0106]

表2

[0107][0108]

以上所述,仅为本实用新型较优的具体的实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。