1.本发明涉及设备维修管理技术领域,特别涉及一种基于仿真的维修阈值确定方法。

背景技术:

2.维修方式是控制系统维修工作内容及其时机的形式,既包括在系统发生故障前主动采取的有计划的维修活动,即主动维修,也包括设备故障发生后进行的非计划维修活动,即被动维修。主要分为修复性维修和预防性维修,其中预防性维修又包括定期维修和视情维修。视情维修依赖于对设备性能退化情况的掌握,一般需要及时监测设备的状态或预测设备的状态变化规律,也可以针对设备实时状态确定明确的维修准备。对于底层设备,视情维修是较为合理且常用的维修方式。

3.维修决策目标主要包括费用率、可用度和可靠性,还包括安全性、系统风险和维修时间等。单目标决策模型会出现单独要求经济性最好而导致设备故障发生率增高、单独要求可用性最好而导致设备维修费用过高、单独要求安全性最好而导致设备维修费用增加的问题。目前,研究大多采用多目标决策模型。基于多目标的维修决策主要综合考虑可用性和经济性,通过为不同目标分配权重、将多个目标设为约束条件、遗传算法、粒子群算法等,将多目标优化转化为单目标优化问题,从而得到较好的决策结果。

4.随着科技的发展,设备的结构与功能日益复杂,因此设备的维修管理需要更高的要求。传统的事后维修和计划性维修已经不能满足设备高可靠性、高安全性、高经济性的维修要求。视情维修与传统的定期维修相比,可以更好地根据设备的实际运行情况进行维修决策。维修阈值可以指导确定维修的时机,是设备维修决策的重要部分。当前的维修阈值确定方法,部分通过经验直接确定,部分通过维修决策模型求解最优解确定,缺乏对设备状态的分析和系统的技术分析模型以对维修阈值进行有效确定。

技术实现要素:

5.为解决上述现有技术中所存在的问题,本发明提供一种基于仿真的维修阈值确定方法,通过确定维修决策目标的表征形式,建立维修决策目标的模型表达,建立确定最优维修阈值的维修决策模型,在前述基础上,研究维修阈值确定模型和维修阈值寻优算法,从而建立基于仿真的维修阈值确定方法以实现维修阈值的有效确定。

6.为实现上述技术目的,本发明提供了一种基于仿真的维修阈值确定方法,包括:

7.选取维修决策目标,基于维修决策目标,构建维修决策模型;获取设备仿真参数,基于设备仿真参数及维修决策模型,构建维修阈值确定模型;通过寻优算法对维修阈值确定模型进行求解,得到最优维修阈值。

8.可选的,所述维修决策目标包括安全性目标、可用性目标及经济性目标。

9.可选的,构建维修决策目标的维修决策模型的过程包括:基于维修决策目标,构建维修决策目标的数学模型;基于维修决策目标的数学模型,通过基于约束的多目标模型解

法构建维修决策模型。

10.可选的,通过基于约束的多目标模型解法构建维修决策模型的过程包括:基于安全性目标的数据模型及可用性目标的数据模型,构建约束条件,基于所述经济性目标的数据模型构建目标函数;基于约束条件及目标函数构建维修决策模型。

11.可选的,构建维修阈值确定模型的过程包括:获取设备仿真参数,其中所述设备仿真参数包括工作时间、设备的待命时间、使用总周期、使用周期内的总费用;将所述维修决策模型与设备仿真参数相结合得到维修阈值确定模型。

12.可选的,所述维修阈值确定模型为:

[0013][0014]

其中,lm为设备的维修阈值,lf为设备的故障阈值,cr为经济性目标值,c

ct

为使用周期内的总费用,t

ot

为工作时间,t

st

为设备的待命时间,t

ct

表示设备的使用周期,ac为可用性约束条件,f

p

表示设备状态演化过程中发生故障的次数,sac为安全性约束条件,工作时间、设备的待命时间、使用总周期及使用周期内的总费用的数值均通过状态演化仿真后的仿真结果得出。

[0015]

可选的,对维修阈值确定模型进行求解的过程包括:初始化维修阈值确定模型中的维修阈值并构建设备状态演化仿真模型,将所述维修阈值输入所述设备状态仿真模型,得到仿真结果,基于仿真结果计算得到维修决策目标值,通过维修阈值确定模型对维修决策目标值进行判断,基于判断结果对维修阈值进行调整,通过若干次调整维修阈值进行仿真计算及判断,得到最优的维修阈值。

[0016]

可选的,当通过多次调整维修阈值进行仿真计算及判断无法满足约束条件条件时,判断所述维修阈值的步长是否低于最小步长,若不低于则通过缩小步长的方法重新对维修阈值进行调整,若低于,则输出结论无最优维修阈值。

[0017]

与现有的维修阈值确定方法相比,本方法有如下的优点:1)充分考虑了设备全寿命周期状态演化过程对维修阈值确定的影响,使得维修阈值的确定更加准确科学;2)采用基于约束的多目标模型解法,建立了在一定约束条件下的某目标最优的维修决策模型,能够更好地达到维修决策的目的;3)通过基于仿真的维修阈值寻优算法,多次改变维修阈值,迭代求解,能够找到最优的维修阈值;4)本方法提供了一种更科学、更通用化的维修阈值确定方法以实现更加有效的确定维修阈值,对后续维修决策的研究有重要的指导意义。

附图说明

[0018]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

[0019]

图1为基于仿真的维修阈值确定流程示意图;

[0020]

图2为未带入参数的维修阈值寻优算法流程示意图;

[0021]

图3为带入参数的维修阈值寻优算法流程示意图;

[0022]

图4为维修目标与维修阈值的整体关系示意图;

[0023]

图5为维修目标与维修阈值的具体关系示意图;

[0024]

图6为维修目标与维修阈值可行解的整体关系示意图;

[0025]

图7为维修目标与维修阈值可行解的具体关系示意图。

具体实施方式

[0026]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0027]

为了解决在现有技术中存在的问题,本发明提供了如下方案:

[0028]

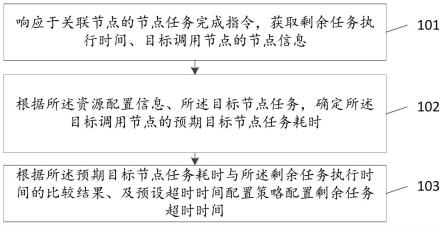

如图1所述,本发明提供了一种基于仿真的维修阈值确定方法,包括:

[0029]

步骤一、维修目标分析:选取多个维修决策目标并分析维修决策目标的表征形式,建立对应的数学模型。

[0030]

步骤二、确定最优维修阈值的维修决策模型:采用基于约束的多目标模型解法,将多目标优化问题转化为单目标优化问题,建立在某维修决策目标为约束条件下的其他目标最优的维修决策模型。

[0031]

步骤三、建立基于仿真的维修阈值确定模型:将步骤二中的确定最优维修阈值的维修决策模型与某一维修阈值下的状态演化结果相结合,建立基于仿真的维修阈值确定模型。

[0032]

步骤四、维修阈值寻优:在步骤三的基础上,对某一维修阈值进行多次状态演化仿真,求解该维修阈值下的平均仿真结果,进一步改变维修阈值进行多个维修阈值的仿真,根据仿真结果,求解维修决策目标值,得到在维修决策目标约束下的最优维修阈值。

[0033]

通过以下实施例对上述内容进行具体说明:

[0034]

步骤一、维修目标分析

[0035]

选取安全性目标、可用性目标和经济性目标三类维修决策目标,分析这三类的表征形式,并建立其对应的数学模型。

[0036]

1、安全性目标

[0037]

安全性目标主要考虑故障时间的危害程度,即故障发生的可能性和发生故障的严重程度。发生故障的概率越低,故障的严重程度越低,设备的风险越小,安全性越高。用sa表示设备的安全性,安全性目标可表征为:

[0038][0039]

其中,pf表示设备运行中发生故障的概率;hsf表示发生故障的严重程度;(

·

)为决策目标的决策变量,下同。

[0040]

pf可以近似表示为单位时间发生故障的次数,即为故障总数与工作时间的比值;

[0041][0042]

其中,f

p

为设备状态演化过程中的故障次数;t

ot

为设备的工作时间。

[0043]

对于故障严重程度不同的产品,式(1)可具体表示为:

[0044][0045]

其中,n为设备在该次运行中包括的故障严重程度等级数。

[0046]

若产品的各个故障的严重程度相似或相同,则可简化为常数,设备状态演化过程中的安全性仅与设备运行中发生故障的概率有关。式(1)可简化为:

[0047][0048]

本实施例中,取最差安全性目标值为sac=2。

[0049]

2、可用性目标

[0050]

可用性目标用时间关系来表示时,为能工作时间与使用周期的比值。设备使用周期可以表示为:

[0051]

t

ct

=t

ut

t

dt

=t

ot

t

st

t

fmt

t

pmt

t

aldt

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0052]

其中,t

ct

为设备使用周期;t

ut

为能工作时间;t

dt

为不能工作时间;t

ot

为设备工作时间;t

st

为设备待命时间;t

fmt

为总修复性维修时间;t

pmt

为总预防性维修时间;t

aldt

为除维修时间外的总延误时间,假设其服从(a,b)之间的均匀分布,为日历时间,a

aldt

、b

aldt

可以根据经验或仿真需求确定,在本实施例中,a

aldt

=2、b

aldt

=10。。

[0053]

因此,设备在使用周期内的可用度表示为:

[0054][0055]

其中,a为设备使用周期内的可用度。

[0056]

设备的可用度越高,设备的可用性越高,设备的可用性目标可表达为:

[0057][0058]

本实施例中,取最差可用性目标值为ac=0.65。

[0059]

3、经济性目标

[0060]

设备的经济性目标反映设备在运行中花费的费用或造成的损失程度,一般由费用率来体现。设备在使用周期内的费用率cr可写为:

[0061][0062]

其中,c

ct

为设备使用周期内的总费用;t

ot

为设备工作时间。

[0063]

假设设备在状态演化中可能产生费用或损失的原因主要包括维修费用、维修停机损失和故障损失。其中,维修费用为开展维修工作需要的费用,记为cm;维修停机损失指维修导致的停机损失,记为c

md

;故障损失主要指故障给设备质量,设备工作的效率等造成的损失,记为cf,可以根据经验或仿真需求确定。设备使用周期内的总费用可表示为:

[0064]cct

=cm cf c

md

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0065]

设备的费用率越低,设备的经济性越好,因此设备的经济性目标可表达为:

[0066][0067]

本实施例中,取故障损失为cf=5000。

[0068]

步骤二、确定最优维修阈值的维修决策模型

[0069]

采用基于约束的多目标模型解法,在步骤一对三种维修决策目标分析的基础上,建立在一定可用性和安全性约束条件下的经济性最优的维修决策模型。

[0070]

1、设备使用周期的安全性目标为:

[0071][0072]

其中,t

ot

为设备的工作时间;f

p

为设备状态演化过程中的故障次数;lm为设备的维修阈值,初始的维修阈值为设备在当前维修策略下确定的值;lf为设备的故障阈值,与设备类型有关,可由设计规定确定,或由设备故障数据的平均值计算得出,本实施例中,初始时t

ot

=0,设置最小维修阈值为l

mmin

=50,最大维修阈值为l

mmax

=lf=1000,lf=1000。

[0073]

2、设备使用周期的可用性目标:

[0074][0075]

其中,t

st

为设备的待命时间;t

mti

为第i次维修的维修时间,假设服从半正态分布,均值与维修效果相关,记为μ

mti

=γ

mt

m,标准差σ

mti

为常数,假设有某类设备的m个样本的维修时间数据{t

mtij

;i=1,2,...m,j=1,2,...,n},其中,t

mtij

表示第i个样本的第j次维修的维修时间,得到其均值的估计值和标准差的估计值进一步根据维修效果数据集,计算得出每次维修的时间比例系数i=1,2,...m,j=1,2,...,n,得到比例系数数据集{γ

mtij

;i=1,2,...m,j=1,2,...,n},进而得到γ

mt

的估计值,本实施例中,γ

mt

=0.1,标准差σ

mti

=5,;

[0076]

t

aldti

为第i次维修的管理保障延误时间;

[0077]mp

为视情维修事件的发生次数;

[0078]

mi为第i次维修的维修效果,视情维修为设备的退化量到达规定的维修阈值后发生的维修,设备在进行维修后,会产生性能的恢复,但随着维修次数的增加,维修的效果可能越来越差。假设预防性维修的维修效果表示为:

[0079][0080]

其中,mi为设备进行第i次维修的维修效果;为设备进行第i次维修的维修效果系数,服从(a,b)之间的均匀分布,设置为系数,服从(a,b)之间的均匀分布,设置为反映了设备的维修效果随维修次数的增加而变差的趋势,本文假设a和b都不大于1;m

i-1

为设备进行第i-1次该类维修的维修效果,当第1次进行该类维修时,m0为设备当前的退化量。

[0081]

假设有某类设备的m个样本的预防性维修效果数据{m

ij

;i=1,2,...m,j=1,2,...,n},其中,m

ij

表示第i个样本的第j次预防性维修的维修效果。计算每个样本的第j次预防性维修的维修效果和第j-1次预防性维修的维修效果的比值,如下:

[0082][0083]

从而得到比例系数数据集{γ

pmij

;i=1,2,...m,j=1,2,...,n},求均值得到γ

pm

的估计值。或根据数据集,估计γ

pm

服从的分布。

[0084]

3、设备使用周期的经济性目标为:

[0085][0086]

其中,γ

md

为维修停机损失系数,统计设备在维修时产生的维修停机损失,得到某类设备的m个样本的维修停机损失数据{c

mdij

;i=1,2,...m,j=1,2,...,n},其中,c

mdij

表示第i个样本的第j次维修的维修停机损失。对应的,有维修时间数据{t

mij

;i=1,2,...m,j=1,2,...,n},其中,t

mij

表示第i个样本的第j次维修的维修时间;管理保障延误时间数据{t

aldtij

;i=1,2,...m,j=1,2,...,n}。对于每个c

mdij

,都可以根据对应的t

mij

和t

aldtij

计算得出对应的γ

mdij

,得到比例系数数据集{γ

mdij

;i=1,2,...m,j=1,2,...,n},进而得到γ

md

的估计,本实施例中设置γ

md

=12;

[0087]cf

为每次故障事件的故障损失,可以根据经验或仿真需求确定,本实施例中,cf=1000;

[0088]gm

(

·

)为维修费用函数,假设维修费用与维修效果间的关系为:

[0089][0090]

其中,为比例系数,为独立于mi的常数。统计设备进行维修时实际发生的各项费用:包括材料费用、人力费用、保障设备费用、制造费用、专项费用、财务管理费用等,得到某类设备的m个样本的维修费用数据{c

mij

;i=1,2,...m,j=1,2,...,n},其中,c

mij

表示第i个样本的第j次维修的维修费用。相对应的,有维修效果数据{m

ij

;i=1,2,...m,j=1,2,...,n},其中,m

ij

表示第i个样本的第j次维修的维修效果。对于每个c

mij

,都可以根据对应的m

ij

计算得出对应的得到比例系数数据集粗略估计,可通过求该数据集的均值,得到的估计值,本实施例中

[0091]

综上,确定最优维修阈值的维修决策模型为:

[0092][0093]

其中,ac为可用性约束条件;sac为安全性约束条件,cr为经济性目标。可以根据经验或仿真需求确定,本实施例中ac=0.65,sac=2。

[0094]

步骤三、建立基于仿真的维修阈值确定模型

[0095]

将步骤二中的确定最优维修阈值的维修决策模型与某一维修阈值下的设备状态演化结果相结合,建立基于仿真的维修阈值确定模型。其中,设备状态演化仿真方式多样,本实施例中的设备状态演化仿真结果是由以gamma过程为基础,加入随机发生的冲击事件、故障事件、维修事件和回退事件,模拟设备在实际运行中可能遇到的随机情况,从而建立的设备状态演化模型经过仿真得到。

[0096]

1、安全性目标公式:

[0097][0098]

其中,t

ot

表示设备工作时间,区别于日历时间;f

p

表示设备状态演化过程中发生故障的次数,均由n次状态演化仿真后的仿真结果得出,n次仿真后,设备的状态演化平均工作时间t

ot

为:

[0099][0100]

其中,tj为第j次仿真中设备的工作时间,区别于日历时间。

[0101]

2、可用性目标公式:

[0102][0103]

其中,t

ot

表示设备工作时间,t

ct

表示设备的使用周期,均由n次状态演化仿真后的仿真结果得出,n次仿真后,设备的平均使用周期t

ct

为:

[0104][0105]

其中,m

p

为视情维修事件的发生次数,由n次状态演化仿真后的仿真结果确定;t

st

为设备的待命时间;γ

t

为设备的日利用率(根据经验确定),本实施例中设置为设备每天工作4个小时,将设备的工作时间换算为日历时间后,待命时间t

st

已经考虑在其中,如下所示:

[0106][0107]

3、经济性目标公式:

[0108][0109]

其中,t

ot

表示设备工作时间,c

ct

表示设备在使用周期内的总费用,均由n次状态演化仿真后的仿真结果得出,n次仿真后,设备在使用周期内的平均总费用c

ct

为:

[0110][0111]

综上,在步骤二的基础上,基于仿真的维修阈值确定模型表示为:

[0112][0113]

其中,t

ot

、t

st

、t

ct

和c

ct

均由n次状态演化仿真后的仿真结果得出,初始时t

ot

=t

ct

=c

ct

=a=sa=0。

[0114]

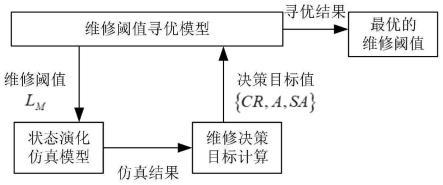

步骤四、维修阈值寻优

[0115]

将维修阈值传给设备状态演化仿真模型,根据仿真模型的结果计算维修决策目标值,并将其传给维修阈值寻优算法,在寻优算法中基于对维修决策目标值的判断,生成新的维修阈值。通过多次改变维修阈值,迭代求解,找到最优的维修阈值。寻优算法流程如附图2-3所示,主要步骤为:

[0116]

s41、根据维修需求设置在寻优算法中所有的判断变量:ac为最差可用性目标,sac为最差安全性目标,kz为设备状态演化的最大次数,l

mmin

为最小维修阈值,l

mmax

为最大维修阈值,δl

mmin

为最小维修阈值减少步长。一般的,最小维修阈值可设为0,最大维修阈值可设为故障阈值。

[0117]

s42、设置维修阈值减少步长δlm的初值,δlm越大,寻优的精度可能越低,但δlm越小,寻优的效率可能越低,因此需要综合考虑精度和效率确定δlm的初值。

[0118]

s43、初始化维修阈值改变次数n

l

和状态演化次数nz,并为决策变量lm赋初值。

[0119]

s44、维修阈值改变次数n

l

=n

l

1。

[0120]

s45、维修状态演化次数nz=nz 1,初始化维修阈值寻优算法中的状态变量:t

ot

为工作时间,t

ct

为使用总周期,c

ct

为使用周期内的总费用,cr为经济性目标值,a为可用性目标值,sa为安全性目标值。

[0121]

s46、进行设备状态演化仿真,处理仿真结果,计算并保存维修决策目标值。

[0122]

s47、判断设备状态演化次数是否超过规定次数,若超过,则进一步计算维修决策目标值的平均值,进入步骤s48;若没超过,则进行下一次状态演化过程,进入步骤s45,在每次状态演化过程之前都进行状态变量的初始化。

[0123]

s48、计算维修决策目标值的平均值后,判断安全性目标和可用性目标是否达到维修决策模型的约束条件,若达到,则放入维修阈值子集{lm,t

ot

,t

ct

,c

ct

,sa,a,cr},然后进行步骤s49;若未达到,则直接进行步骤s49。

[0124]

s49、判断是否已完成所有维修阈值的仿真,若已完成,则进入步骤s410;若未完成,则进行在下一个维修阈值下的状态演化过程和维修目标求解,进入步骤s44。

[0125]

s410、判断维修阈值子集是否为空集,若为空集,则说明无可行解,即目前取的所有维修阈值都无法使得设备的安全性和可用性满足要求,则进入步骤s411;若不为空集,则在所有可行解中求出经济性目标值的最小值,并找到对应的维修阈值,即为使得经济性最

优的维修阈值,该算法流程结束。

[0126]

s411、判断当前的维修阈值的减少步长是否低于最小的步长,若不低于,则缩小步长,进入步骤s43,开始重新寻找最优维修阈值;若低于,则说明在当前的仿真精度要求和仿真条件约束下,没有可行解,输出结论:该条件下没有最优维修阈值,该算法流程结束。

[0127]

当寻优无法找到可行解时,应该重新评估维修阈值的初始上限和下限和设备安全性目标和可用性目标的合理性。

[0128]

步骤四中涉及数据众多,以下对步骤四进行详细说明:

[0129]

设备的性能退化量用千分比表示,初始状态的退化量为0

‰

,到达故障阈值后的性能退化为1000

‰

,相应的,故障阈值和维修阈值也用千分比表示。设备的日利用率γ

t

=4(小时/日),即假设该设备一天工作4小时。设置设备状态演化过程的仿真步长δt=0.1,每个维修阈值下仿真的状态演化次数nz=100,维修阈值减少步长的初值为δlm=5

‰

,最大维修阈值l

m max

=lf,最小维修阈值l

m min

=km。假设模型中其他变量及其参数的取值如表1所示,表1为设备维修阈值确定技术仿真参数取值表。此外,假设该设备的采购价为20000元,即该设备在运行前已经花费了20000元,在经济目标中计算总费用时也应考虑该项费用,即初始时cr=20000。设备状态演化仿真参数的取值作为该仿真过程的输入,最终输出为确定维修阈值所需的维修决策目标值,具体流程如下:

[0130]

表1

[0131]

[0132][0133]

注:表中费用相关参数单位为元,日历时间相关参数单位为日,仿真时间相关参数单位为小时

[0134]

s41、根据维修需求设置在寻优算法中所有的判断变量:ac为最差可用性目标,ac=0.65;sac为最差安全性目标,sac=2;kz为设备状态演化的最大次数,kz=100;l

m min

为最小维修阈值,l

m min

=50;l

m max

为最大维修阈值,l

m max

=1000;δl

m min

为最小维修阈值减少步长,δl

m min

=50。

[0135]

s42、设置维修阈值减少步长δlm的初值,δlm=5

‰

。

[0136]

s43、初始化维修阈值改变次数n

l

和状态演化次数nz,n

l

=nz=0;并为决策变量lm赋初值,lm=l

mmax

=1000。

[0137]

s44、维修阈值改变次数n

l

=n

l

1。

[0138]

s45、维修状态演化次数nz=nz 1,初始化维修阈值寻优算法中的状态变量:t

ot

为工作时间,t

ct

为使用总周期,c

ct

为使用周期内的总费用,cr为经济性目标值,a为可用性目

标值,sa为安全性目标值,即{t

ot

,t

ct

,c

ct

,sa,a}=0,{cr}=20000。

[0139]

s46、进行设备状态演化仿真,处理仿真结果,计算并保存维修决策目标值{sa,a,cr}。

[0140]

s47、设备状态演化次数nz超过规定次数kz=100,则进一步计算维修决策目标值的平均值进入(8)。

[0141]

s48、计算维修决策目标值的平均值后,安全性目标和可用性目标达到维修决策模型的约束条件{a>0.65,sa>2},则放入维修阈值子集{lm,t

ot

,t

ct

,c

ct

,sa,a,cr},然后进行(9),在该维修阈值子集中,其数据分别为lm={915%,935%,895%,880%},t

ot

={1529.7h,1441.2h,1501.5h,1454.0h},t

ct

={619.64日,590.53日,617.72日,588.99日},c

ct

={36695.31元,36332.61元,35879.34元,35186.68元},sa={1.74*10-3

次/日,1.73*10-3

次/日,1.87*10-3

次/日,1.84*10-3

次/日},a={0.65,0.65,0.66,0.66},cr={29.80元/日,30.08元/日,34.68元/日,35.19元/日}。

[0142]

s49、已完成所有维修阈值的仿真,即n

l

>k

lm

=50,则进入(10)。

[0143]

s410、维修阈值子集不为空集,在所有可行解中求出经济性目标值的最小值cr

min

=min{cr}=29.8日/元,并找到对应的维修阈值lm=915

‰

,即为使得经济性最优的维修阈值,该算法流程结束。

[0144]

在以上流程分析中,通过matlab进行仿真,得到了设备在191个维修阈值下的安全性目标、可用性目标和经济性目标。为更好显示各目标值的变化趋势,统一各目标值的量级,在图4中对安全性目标放大1000倍,对经济性目标缩小10倍,横坐标为设备的维修阈值,纵坐标为设备的维修目标值。

[0145]

安全性目标值越小越好,可用性目标值越大越好,经济性目标值越小越好。整体上,设备的安全性目标和经济性目标的变化趋势较为相似,说明设备发生故障引起的经济损失较大,对于设备的使用周期内的费用影响较大。具体的每个维修目标分别与维修阈值下的安全性目标如图5,其中,图5中的(a)为安全性目标与维修阈值的具体关系示意图,(b)为可用性目标与维修阈值的具体关系示意图,(c)为经济性目标与维修阈值的具体关系示意图所示。

[0146]

当维修阈值非常小时,设备在开始工作的较短时间内,频繁因到达维修阈值而进行预防性维修工作,每次的维修效果逐渐减小,很快突破不值得进行维修的阈值,设备状态演化过程结束,因此设备的工作时间非常短。相应的,设备的使用时间也大大减少。仿真中所有维修阈值下的工作时间的均值为285.28日,使用时间的均值为481.47日;当维修阈值为50

‰‑

150

‰

时,工作时间的均值为91.28日,使用时间的均值为140.58日,因此,反而提升了设备的可用性。说明在确定维修阈值时,不能仅考虑可用性目标,否则可能出现可用性较好,但安全性和经济性都较差的情况。

[0147]

当维修阈值非常接近故障阈值时,设备很容易因受到冲击而直接发生故障,在进行几次修复性维修后,维修效果逐渐减小,很快突破不值得进行维修的阈值,设备状态演化过程结束。仿真中所有维修阈值下的故障次数的均值为1.96次;当维修阈值为990

‰‑

1000

‰

时,故障次数的均值为6.26次,工作时间的均值为357.66日,使用时间的均值为602.96日。因此,设备的故障次数突然大幅增多,但工作时间和使用时间的增幅都较小,导

致设备的安全性和经济性都较差,可用性也不高。

[0148]

实际中,维修阈值往往不会定的非常小,也不会约等于故障阈值,但需要在一定范围内确定最优值。通过寻优求解,找到在可用性目标不低于0.65,安全性目标不高于0.002(次/日)的可行解,共4个维修阈值,如图6所示。具体的,每个维修目标分别与可行解的关系如图7所示,图7中的(a)为安全性目标与维修阈值可行解的具体关系示意图,(b)为可用性目标与维修阈值可行解的具体关系示意图,(c)为经济性目标与维修阈值可行解的具体关系示意图(已统一量级)。

[0149]

当维修阈值为935

‰

时,设备的安全性最好;当维修阈值为895

‰

时,设备的可用性最好;当维修阈值为915

‰

时,设备的经济性最好。实际中,也可以根据不同的维修目标选择不同的维修阈值。

[0150]

将维修阈值对应的各个统计量及目标值按经济性目标值从小到大排列,与所有维修阈值的平均值对比情况,如表2所示,表2为维修阈值的可行解。

[0151]

表2

[0152][0153][0154]

可以看出,所有可行解下的设备工作时间和使用周期均长于平均工作时间和平均使用周期,使用周期内总费用高于平均总费用,但安全性目标、可用性目标和经济性目标均优于所有维修阈值的平均目标,证明找出的4个维修阈值为所有维修阈值中的较优解。

[0155]

综上,当以可用性目标值不低于0.65,安全性目标值不高于0.002(次/日)为约束,经济性最优为决策目标时,最优的维修阈值为915

‰

,对应的经济性目标为29.80(元/日)。

[0156]

当该类设备在上述运行条件下,实行预防性维修和修复性维修结合的维修策略时,如果定时维修的维修间隔为定值,设备每工作600小时开展一次定时维修,那么为得到较好的安全性、可用性和经济性,视情维修的维修阈值应定为故障阈值的915

‰

。

[0157]

本发明从仿真的角度出发在考虑设备状态演化的基础上确定最优的维修阈值,是一种更科学的维修阈值确定方法,对后续维修决策的研究具有重要的指导意义。

[0158]

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。