1.本实用新型涉及纽扣电池加工技术领域,尤其涉及扣式电池的极片压合入壳机构。

背景技术:

2.纽扣电池(button cell)也称扣式电池,是指外形尺寸类似一颗小纽扣的电池,一般来说直径较大,厚度较薄。纽扣电池内部电芯的正负极分别与两个钢壳连接,两个钢壳扣合密封后得到纽扣电池,钢壳作为正负极进行导电。在纽扣电池组装生产过程中,需要对两个钢壳进行扣压组装;在扣压之前需要分别对钢壳进行注液、上胶、贴极片等工艺操作,因此需要对钢壳进行至加工工位进行待加工。

3.在纽扣电池生产设备中,极片冲切入壳是一种比较常见的工艺流程,传统的冲片入壳不能对产品进行精准的定位,导致冲入的极片不在壳体中心,或者冲切的极片不完整,会极大地影响纽扣电池的性能,导致质量不佳。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足提供一种扣式电池的极片压合入壳机构。

5.为实现上述目的,本实用新型的技术方案如下:

6.扣式电池的极片压合入壳机构,包括可升降地供待冲切的极片通过的下压板,下压板上方设置有可升降运动的上压板,上压板安装有弹性升降地下压至下压板的冲切板,所述上压板安装有可升降地穿过冲切板的冲切轴刀,冲切轴刀内可升降运动地安装有吸嘴件,下压板成型有供冲切轴刀同轴穿过的下通过孔;下压板下方设置有可开合地对待加工的钢壳进行定位的夹持定位机构。

7.进一步的:上压板上方布置有用于安装吸嘴件的气动安装板,上压板成型有供吸嘴件升降滑动的上通过孔。

8.进一步的:气动安装板上方设置有第一顶部驱动板和第二顶部驱动板,第二顶部驱动板位于第一顶部驱动板下方,第一顶部驱动板和下压板之间安装有分别滑动穿过第二顶部驱动板、气动安装板和上压板的第一导向杆。

9.进一步的:第二顶部驱动板与上压板之间安装有滑动穿过气动安装板的第二导向杆;第一顶部驱动板安装有驱动端与第二顶部驱动板连接的第一升降驱动件;第二顶部驱动板安装有驱动端与气动安装板连接的第二升降驱动件。

10.进一步的:下压板成型有供冲切板升降压入并供极片导向通过的下压槽,上压板固定安装有可滑动穿过冲切板的第三导向杆,下压板与冲切板之间设置有嵌套于第三导向杆的第一弹簧件。

11.进一步的:第一顶部驱动板旁侧设置有纵向布置的立座,立座沿其竖直方向布置有纵向导轨,第一顶部驱动板安装有顶部滑动座,下压板安装有底部滑动座,顶部滑动座和

底部滑动座均与纵向导轨滑动配合;立座顶部布置有顶部横板,顶部横板安装有驱动端与第一顶部驱动板连接的第三升降驱动件。

12.进一步的:下压板的前侧和后侧均布置有供极片辊压通过的第一导向组件,第一导向组件包括安装于下压板的一对侧支撑板,两个侧支撑板之间可转动地设置有两个导向辊,其中位于顶部的导向辊可沿着侧支撑板弹性升降。

13.进一步的:侧支撑板沿纵向成型有纵向滑动槽,纵向滑动槽滑动安装有用于活动支撑其中一个导向辊的升降滑动座,两个侧支撑板之间布置有第一导向横板和第二导向横板,其中第一导向横板安装于两个侧支撑板顶部,第二导向横板安装于两个升降滑动座之间,第一导向横板安装有驱动端与第二导向横板连接的第四升降驱动件,第一导向横板固定安装有可滑动穿过第二导向横板的第四导向杆,第一导向横板和第二导向横板之间设置有嵌套于第四导向杆的第二弹簧件。

14.进一步的:两个所述第一导向组件之间设置有传动组件,传动组件包括安装于侧支撑板的传动轴,两个第一导向组件之间的传动轴嵌套有第一同步带传动机构,立座布置有驱动电机,驱动电机的电机轴与其中一个传动轴之间嵌套有第二同步带传动机构。

15.进一步的:立座包括一对平行间隔布置的立板,纵向导轨分别沿两个立板纵向布置,两个立板之间还布置有对极片导向传送至下压板后侧的第一导向组件的第二导向组件。

16.本实用新型的有益效果:需要压入极片的钢壳由夹持定位机构进行夹持定位,待冲切的极片经过下压板,安装有冲切轴刀的上压板下压,冲切板底部压住极片,冲切轴刀将极片冲入下通过孔压入至夹持定位机构;随后吸嘴件穿过冲切轴刀将极片定位至钢壳内,提高极片与钢壳的贴合稳定性,可防止极片与冲切轴刀粘连;由夹持定位机构定位后的钢壳可供极片对齐地压入,在压入时钢壳不易移位,保证极片的冲切完整性,保证贴极片的质量。

附图说明

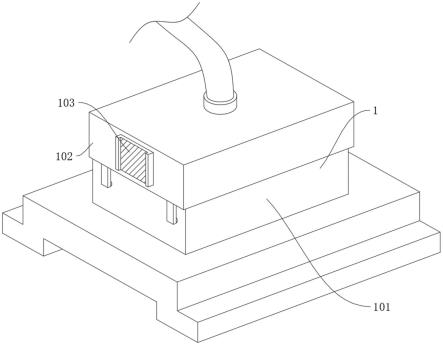

17.图1为极片压合入壳机构的结构示意图。

18.图2为极片压合入壳机构的另一视角结构示意图。

19.图3为极片压合入壳机构的局部结构示意图,隐藏了立座。

20.图4为上压板和下压板相配合的结构示意图。

21.图5为第一导向组件或第二导向组件的结构示意图。

22.图6为立座的结构示意图。

23.图7为夹持定位机构与移送夹具相连接的局部结构示意图。

24.附图标记包括:

25.1-立座、

26.10-顶部横板、11-立板、12-纵向导轨、13-顶部滑动座、14-底部滑动座、

27.15-第一顶部驱动板、16-第二顶部驱动板、17-第一导向杆、

28.18-第二导向杆、

29.2-气动安装板、

30.21-第一升降驱动件、22-第二升降驱动件、23-第三升降驱动件、

31.24-吸嘴件、25-冲切轴刀、26-上通过孔、27-下通过孔、

32.3-上压板、

33.30-下压板、31-冲切板、32-下压槽、33-第三导向杆、34-第一弹簧件、

34.4-第一导向组件、

35.40-导向辊、41-侧支撑板、42-纵向滑动槽、43-升降滑动座、

36.44-第一导向横板、45-第二导向横板、46-第四导向杆、47-第二弹簧件、

37.48-第四升降驱动件、

38.5-第二导向组件、

39.51-第一同步带传动机构、52-第二同步带传动机构、53-驱动电机、

40.54-传动轴、

41.6-夹持定位机构、

42.61-夹持板、62-夹持槽、63-横向伸缩气缸、64-横向导轨、

43.65-横向滑动座、66-移送夹具、67-定位槽、68-输送挡板。

具体实施方式

44.以下结合附图对本实用新型进行详细的描述。

45.如图1-7所示,扣式电池的极片压合入壳机构,包括由上往下依次平行间隔布置的第一顶部驱动板15、第二顶部驱动板16、气动安装板2、上压板3、冲切板31和下压板30,其中第一顶部驱动板15和下压板30之间安装有分别滑动穿过第二顶部驱动板16、气动安装板2和上压板3的第一导向杆17;第二顶部驱动板16与上压板3之间安装有滑动穿过气动安装板2的第二导向杆18;第一顶部驱动板15安装有驱动端与第二顶部驱动板16连接的第一升降驱动件21;第二顶部驱动板16安装有驱动端与气动安装板2连接的第二升降驱动件22。

46.第一顶部驱动板15与下压板30之间的间距为固定值,第二顶部驱动板16与上压板3之间的间距为固定值,安装在第一顶部驱动板15的第一升降驱动件21可带动第二顶部驱动板16和上压板3同时沿着第一导向杆17升降,安装在第二顶部驱动板16的第二升降驱动件22可带动气动安装板2沿着第二导向杆18升降。

47.使得上压板3和气动安装板2可分别升降运动。此外,第一顶部驱动板15旁侧设置有纵向布置的立座1,立座1包括一对平行间隔布置的立板11,两个立板11纵向布置有纵向导轨12,第一顶部驱动板15安装有顶部滑动座13,下压板30安装有底部滑动座14,顶部滑动座13和底部滑动座14均与纵向导轨12滑动配合;立座1顶部布置有顶部横板10,顶部横板10安装有驱动端与第一顶部驱动板15连接的第三升降驱动件23,第三升降驱动件23的带动下,第一顶部驱动板15和下压板30同时沿着立座1的纵向导轨12升降滑动,使得下压板30可在竖直方向升降。

48.上压板3下方安装有弹性升降地下压至下压板30的冲切板31,下压板30和冲切板31均同轴成型有下通过孔27,上压板3安装有可升降地穿过冲切板31的下通过孔27的冲切轴刀25,冲切轴刀25为具有孔状的中空结构,冲切轴刀25内可升降运动地安装有吸嘴件24,吸嘴件24为同轴沿冲切轴刀25升降的中空杆,中空杆顶部连接有气动头,可实现吸附,吸嘴件24顶部安装在气动安装板2上,上压板3成型有供吸嘴件24升降滑动的上通过孔26。

49.下压板30成型有供冲切板31升降压入并供极片导向通过的下压槽32,上压板3固

定安装有可滑动穿过冲切板31的第三导向杆33,下压板30与冲切板31之间设置有嵌套于第三导向杆33的第一弹簧件34,冲切板31抵住下压板30的下压槽32后,上压板3可继续下压,上压板3上升时,冲切板31受到第一弹簧件34弹力会继续压合至下压槽32,直至冲切板31与第三导向杆33端部配合时,冲切板31随着上压板3一同上升;通过冲切板31的下压,可对待极片进行压合定位,冲切时,极片不会移位,可保证冲切后的极片同轴度较高,质量较佳,与钢壳贴合时匹配度较高。

50.下压板30下方设置有可开合地对待加工的钢壳进行定位的夹持定位机构6,由夹持定位机构6将待压入极片的钢壳夹持定位后,可使钢壳与冲切轴刀25同轴对齐;随后第三升降驱动件23下降,带动下压板30下压并抵住钢壳顶面;随后第一升降驱动件21下降,带动上压板3下压,使冲切板31抵住位于下压板30顶面的极片后,随后冲切轴刀25穿过冲切板31的下通过孔27将极片冲切,并将冲切好的极片冲入下压板30的下通过孔27,将极片压入至定位好的钢壳内;第一升降驱动件21下压的同时第二升降驱动件22下降,带动安装有吸嘴件24的气动安装板2下压,吸嘴件24穿过上压板3的上通过孔26不断下降,可将冲切轴刀25上的极片进行吸附,防止掉落,直至极片与钢壳接触后,吸嘴件24暂停吸附,极片可被粘贴至钢壳内,保证极片不会粘黏在吸嘴件24和冲切轴刀25上,使得极片与钢壳的贴合度提高,可降低极片脱落的现象发生。

51.下压板30的前侧和后侧均布置有供极片辊压通过的第一导向组件4,第一导向组件4包括安装于下压板30的一对侧支撑板41,两个侧支撑板41之间可转动地设置有两个导向辊40,侧支撑板41沿纵向成型有纵向滑动槽42,纵向滑动槽42滑动安装有用于活动支撑于顶部的导向辊40的升降滑动座43,两个侧支撑板41之间布置有第一导向横板44和第二导向横板45,其中第一导向横板44安装于两个侧支撑板41顶部,第二导向横板45安装于两个升降滑动座43顶部之间,第一导向横板44安装有驱动端与第二导向横板45连接的第四升降驱动件48,第一导向横板44固定安装有可滑动穿过第二导向横板45的第四导向杆46,第一导向横板44和第二导向横板45之间设置有嵌套于第四导向杆46的第二弹簧件47。

52.第四升降驱动件48的驱动下,第二导向横板45沿着纵向滑动槽42升降,安装在升降滑动座43的导向辊40相应地升降,可调节与另一个导向辊40的间距,对极片的辊压摩擦力可相应地调节。

53.两个第一导向组件4之间设置有传动组件,传动组件包括安装于侧支撑板41的传动轴54,传动轴54与其中一个导向辊40同轴连接,两个第一导向组件4之间的传动轴54嵌套有第一同步带传动机构51,当其中一个导向辊40转动时,在第一同步带传动机构51的传动下,另一个导向组件的导向辊40相应地同步转动,使得第一导向组件4和第二导向组件5上的导向辊40同步转动,对经过极片进行辊压导向,立座1布置有驱动电机53,驱动电机53的电机轴与其中一个传动轴54之间嵌套有第二同步带传动机构52,由驱动电机53在第二同步带传动机构52的传动下,带动其中一个导向组件的导向辊40转动,实现动力的传递。第一同步带传动机构51和第二同步带传动机构52均为嵌套在传动轴54上的皮带件。

54.两个立板11之间还布置有对极片导向传送至下压板30后侧的第一导向组件4的第二导向组件5,第二导向组件5的结构与第一导向组件4的结构相同,具体的结构在此不多赘述;极片由第二导向组件5的传递下进入到第一导向组件4,随后进入到下压板30的下压槽32上,再由下压板30前侧的另一个导向组件进行传送收废。

55.当极片在下压板30待冲切时,第四升降驱动件48驱动,第二导向横板45沿着纵向滑动槽42升降,安装在升降滑动座43的导向辊40相应地升降,可调节与另一个导向辊40的间距,对极片的辊压摩擦力可相应地调节,对极片前后侧进行压紧,防止传动,可提高极片的压合稳定性。

56.夹持定位机构6包括可开合的夹持板61,夹持板61沿长度方向成型有多个夹持槽62,相邻的两个夹持槽62的间距与相邻的两个冲切轴刀25的间距相同,夹持槽62为同轴于定位槽67的第二半圆槽,两个夹持板61闭合,两个夹持槽62形成圆形槽,对钢壳夹持定位。

57.夹持板61由输送挡板68进行支撑,两个输送挡板68之间沿长度方向布置有输送链条,输送链条等距安装有移送夹具66,移送夹具66成型有定位钢壳的定位槽67,相邻的两个移送夹具66的间距与相邻的两个夹持槽62的间距相同,输送挡板68安装有伸缩方向与输送方向垂直的横向伸缩气缸63,横向伸缩气缸63的驱动端与夹持板61连接,输送挡板68横向垂直安装有供夹持板61横向滑动的横向导轨64,夹持板61底部安装有与横向导轨64滑动配合的横向滑动座65;两个第二伸缩气缸同时做相同的伸缩运动,两个夹持板61同时沿着对应的横向导轨64向外滑动或向内滑动,当移送夹具66的定位槽67与夹持槽62同轴对齐时,对移送夹具66的钢壳进行夹持定位,可供冲切轴刀25对钢壳进行极片冲压入壳加工,在加工时,钢壳不会出现移位的现象,能够与冲切轴刀25同轴对齐,加工设备能够较为精确地对钢壳加工,可降低卡壳卡料的现象发生,保证加工质量。

58.具体的,第一升降驱动件21、第二升降驱动件22、第三升降驱动件23、第四升降驱动件48均为升降气缸。

59.综上所述可知本实用新型乃具有以上所述的优良特性,得以令其在使用上,增进以往技术中所未有的效能而具有实用性,成为一极具实用价值的产品。

60.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。