一种用于检测机的芯片盒post与浇口检测模组

技术领域

1.本实用新型涉及芯片盒检测技术领域,尤其是一种用于检测机的芯片盒 post与浇口检测模组。

背景技术:

2.本技术是对毫米雷达波芯片存放安装盒进行全自动检测筛选;毫米波雷达技术被广泛的应用在深空卫星通信、通讯等领域。其中,毫米波雷达从上世纪起就已在高档汽车中使用,现已被广泛应用在高级驾驶辅助系统(adas)中。 adas系统需要多种传感器配合工作,毫米波雷达由于其众多优势,成为adas 不可或缺的核心传感器,也是自动驾驶中的关键传感器。

3.目前,现在技术中的毫米雷达波芯片在安装后连带安装盒进行整体检测,其中,安装盒如图1所示。由于毫米雷达波芯片的使用环境较为复杂,且对芯片的安装精度要求较高。现有技术中暂无全自动、可靠的用于检测机的芯片盒 post与浇口检测模组,现有技术中仅仅依靠肉眼的方式检测安装盒的外形,其可靠性较差,且效率较低。

技术实现要素:

4.针对上述问题,本实用新型的目的在于提供一种用于检测机的芯片盒post 与浇口检测模组,本实用新型采用的技术方案如下:

5.一种用于检测机的芯片盒post与浇口检测模组,安装在工作台上,并对料带上的安装盒进行检测,所述芯片盒post与浇口检测模组包括固定在工作台上的第三安装座,设置在第三安装座底部的浇口检测机构,固定在第三安装座上的第一立座,沿纵向方向固定在第一立座的顶部的第二纵向气缸,与第二纵向气缸连接的第二滑板,以及设置在料带的上部、且与第二滑板连接的第一压料座;

6.所述浇口检测机构包括固定在第三安装座的底部的第一滑座模组,固定在第一滑座模组上的第一纵向气杆,以及与第一滑座模组连接的位移传感器。

7.进一步地,所述料带包括固定在工作台上的推进物料带,以及跨接在推进物料带上、用于提供安装盒夹持的检测工位的检测夹具;所述第一压料座压制在检测夹具上。

8.更进一步地,所述检测夹具包括第十一安装座,设置在第十一安装座的顶部一侧、且呈l形状的第一固定夹座,设置在第十一安装座的顶部另一侧的第二固定夹座,设置在第十一安装座的顶部、且与第一固定夹座处于同一侧的第一夹持气缸,设置在第十一安装座的顶部、且与第二固定夹座处于同一侧的第二夹持气缸,一一对应设置在第一夹持气缸和第二夹持气缸上的活动夹座,以及设置在第十一安装座上的数个光电传感器。

9.与现有技术相比,本实用新型具有以下有益效果:

10.本实用新型在推进物料带上跨接设置了数个检测夹具,为安装盒检测提供了检测工位;本实用新型通过设置post与浇口检测机构,并与检测夹具配合。本实用新型利用第一纵向气杆推进位移传感器向安装盒底部的浇口位置移动,并进行数据采集,以获取长度信

息。另外,本实用新型利用第二纵向气缸推进第一压料座向下移动,并压制在检测夹具上部的安装盒内,以实现安装盒检测,其检测效率高,检测准确性可靠;

11.综上所述,本实用新型具有结构简单、检测全面可靠、检测高效准确等优点,在芯片盒检测技术领域具有很高的实用价值和推广价值。

附图说明

12.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例在所需使用的附图作简单介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对保护范围的限定,对于本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

13.图1为本实用新型的安装盒的结构示意图。

14.图2为本实用新型的结构示意图(一)。

15.图3为本实用新型的结构示意图(二)。

16.图4为本实用新型中上料机构的结构示意图(一)。

17.图5为本实用新型中上料机构的结构示意图(二)。

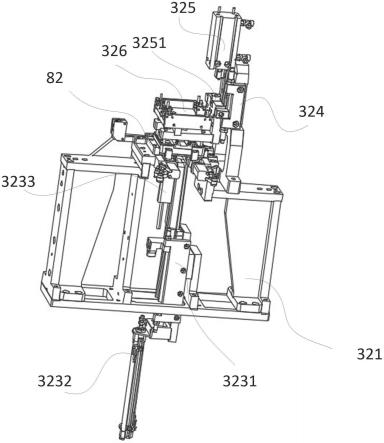

18.图6为本实用新型中post与浇口检测机构和o/s检测机构的结构示意图。

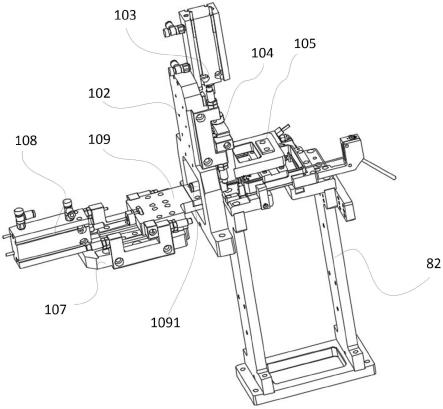

19.图7为本实用新型中post与浇口检测机构的结构示意图(一)。

20.图8为本实用新型中post与浇口检测机构的结构示意图(二)。

21.图9为本实用新型中post与浇口检测机构的结构示意图(三)。

22.图10为本实用新型中o/s检测机构的结构示意图(一)。

23.图11为本实用新型中o/s检测机构的结构示意图(二)。

24.图12为本实用新型中插针检测机构的结构示意图。

25.图13为本实用新型中插针连接检测机构的结构示意图。

26.图14为本实用新型中pin高度检测机构的结构示意图(一)。

27.图15为本实用新型中pin高度检测机构的结构示意图(二)。

28.图16为本实用新型中pin高度检测机构的结构示意图(三)。

29.图17为本实用新型中压料执行机构的结构示意图。

30.图18为本实用新型中接口位置检测机构的结构示意图(一)。

31.图19为本实用新型中接口位置检测机构的结构示意图(二)。

32.图20为本实用新型中检测夹具的结构示意图。

33.图21为本实用新型中分料机构的结构示意图。

34.图22为本实用新型中分料抓取机构的结构示意图。

35.图23为本实用新型中料带的结构示意图。

36.图24为本实用新型中推进物料带的结构示意图。

37.上述附图中,附图标记对应的部件名称如下:

38.1、工作台;2、上料机构;3、post与浇口检测机构;4、插针检测机构; 5、接口位置检测机构;6、打标机构;7、分料机构;8、料带;9、安装盒;10、 o/s检测机构;21、第一安装座;22、横向移动模组;23、第一夹取机构;24、第二夹取机构;241、第一滑板;242、第一横板;243、第一纵向气缸;244、第一纵向滑板;245、第一横向夹持气缸;246、夹取头;31、第二安装

座;321、第三安装座;323、浇口检测机构;324、第一立座;325、第二纵向气缸;326、第一压料座;3231、第一滑座模组;3232、第一纵向气杆;3233、位移传感器; 3251、第二滑板;102、第二立座;103、第三纵向气缸;104、第三滑板;105、第二压料座;107、横向支撑板;108、第二横向气缸;109、第一横向滑板;1091、连接器插头;41、插针连接检测机构;42、连接器pin高度检测机构;43、压料执行机构;44、pcb连接pin高度检测机构;45、第四安装座;411、第五安装座;412、连接器插接机构;413、pcb插针连接机构;4131、第一伺服电机; 4132、第三滑板;4133、插接头;421、第六安装座;422、第一ccd相机模组; 431、第七安装座;432、第四纵向气缸;433、第二纵向滑板;434、横向联动板; 435、压块;441、第二ccd相机模组;442、第三立座;443、第五纵向气缸; 444、第三纵向滑板;445、pin转接头;51、连接器端位置检测机构;52、pcb 端位置检测机构;511、第八安装座;512、第三ccd相机模组;521、第九安装座;522、第四ccd相机模组;5211、第六纵向气缸;5212、第四纵向滑板;5213、压板;71、第一物料传输带;72、第二物料传输带;73、分料抓取机构;731、第十安装座;732、横向丝杆组件;733、横向滑座;734、旋转摆动气缸;735、抓取气缸;736、抓取头;81、推进物料带;82、检测夹具;821、第十一安装座; 822、第一固定夹座;823、第一夹持气缸;824、第二固定夹座;825、第二夹持气缸;826、活动夹座;827、光电传感器。

具体实施方式

39.为使本技术的目的、技术方案和优点更为清楚,下面结合附图和实施例对本实用新型作进一步说明,本实用新型的实施方式包括但不限于下列实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

40.实施例

41.如图2至图24所示,本实施例提供了一种毫米雷达波芯片盒检测机,用于对毫米雷达波芯片的安装盒9进行全自动检测,其主要包括工作台1,布设在工作台1上的上料机构2、post与浇口检测机构3、o/s检测机构10、插针检测机构4、接口位置检测机构5、打标机构6和分料机构7,以及设置在工作台1 上、用于接收上料机构2的上料并传输至分料机构7、以提供数个检测工位的料带8。在本实施例中,post与浇口检测机构3、o/s检测机构10、插针检测机构4、接口位置检测机构5的位置顺序可以调整,其与检测夹具82位置对应即可。需要说明的是,本实施例中所述的“第一”、“第二”等序号用语仅用于区分同类部件,不能理解成对保护范围的特定限定。另外,本实施例中所述“底部”、“顶部”、“四周边缘”、“中央”等方位性用语是基于附图来说明的。在本实施例中,ccd相机模组、转接头、插接头等属于常规部件,在此就不予赘述。

42.如图4至图5所示,本实施例的上料机构2包括固定在工作台1上的第一安装座21,沿横向方向设置在第一安装座21上的横向移动模组22,以及与横向移动模组22连接、并将安装盒夹取放置在检测夹具82上的第一夹取机构23和第二夹取机构24。在本实施例中,第一夹取机构23和第二夹取机构24的结构相同,仅以第二夹取机构24为例说明结构构造,其包括沿纵向方向布设、且底部与横向移动模组22连接的第一滑板241,一端固定在第一滑板241的顶部的第一横板242,固定在第一横板242的另一端的第一纵向气缸243,与第一纵向气缸243连接的第一纵向滑板244,固定在第一纵向滑板244的底部的第一横向夹持气缸

245,以及设置在第一横向夹持气缸245上的一对夹取头246。在本实施例中,利用横向移动模组22和第一纵向气缸243进行协调配合,并移动至安装盒上料位置,利用第一横向夹持气缸245驱动夹取头246进行夹持,并放置在推进物料带81上。

43.如图6至9所示,在本实施例中,该post与浇口检测机构3包括固定在工作台1上、用于托载检测夹具82的第三安装座321,设置在第三安装座321底部的浇口检测机构323,固定在第三安装座321上的第一立座324,沿纵向方向固定在第一立座324的顶部的第二纵向气缸325,与第二纵向气缸325连接的第二滑板3251,以及设置在检测夹具82的上部、且与第二滑板3251连接的第一压料座326;另外,本实施例的浇口检测机构323包括固定在第三安装座321的底部的第一滑座模组3231,固定在第一滑座模组3231上的第一纵向气杆3232,以及与第一滑座模组3231连接的位移传感器3233。在本实施例中,利用第一纵向气杆3232推进位移传感器3233向安装盒底部的浇口位置移动,并进行数据采集,以获取长度信息。另外,本实施例利用第二纵向气缸325推进第一压料座326向下移动,并压制在检测夹具82上部的安装盒内。

44.如图10至图11所示,本实施例的o/s检测机构10包括第二安装座31,设置在第二安装座31上、且与料带8上的检测工位匹配的pcb检测机构和连接器检测机构。其中,pcb检测机构包括固定在第二安装座31上的第二立座102,固定在第二立座102的顶部的第三纵向气缸103,与第三纵向气缸103连接的第三滑板104,以及与第三滑板104连接、且与检测夹具82夹持匹配的第二压料座105。另外,本实施例的连接器检测机构包括固定在第二安装座31上的横向支撑板107,固定在横向支撑板107上、且远离pcb检测机构的一端的第二横向气缸108,与第二横向气缸108连接的第一横向滑板109,以及与第一横向滑板 109固定连接、且靠近安装盒的连接器的连接器插头1091。在本实施例中,安装盒内的插针呈l形状,那么,pcb检测机构和连接器检测机构呈l形状排布,利用第三纵向气缸103驱动第二压料座105压制在安装盒上;并利用第二横向气缸108驱动连接器插头1091插入安装盒的连接器内。

45.如图12至17所示,本实施例的插针检测机构4包括设置在工作台1上的插针连接检测机构41、连接器pin高度检测机构42、压料执行机构43和pcb连接pin高度检测机构44。其中,连接器pin高度检测机构42和pcb连接pin 高度检测机构44固定在第四安装座45上。

46.具体来说,本实施例的插针连接检测机构41包括固定在工作台1上的第五安装座411,固定在第五安装座411上、且结构相同的连接器插接机构412和pcb 插针连接机构413;所述pcb插针连接机构413包括固定在第五安装座411上的第一伺服电机4131,滑动设置在第五安装座411上、且与第一伺服电机4131采用皮带链条连接的第三滑板4132,以及设置在第三滑板4132的底部的插接头 4133。在本实施例中,利用第一伺服电机4131驱动第三滑板4132和插接头4133 移动,并将插接头4133插入至pcb插针内。

47.在本实施例中,连接器pin高度检测机构42包括固定在第四安装座45上的第六安装座421,以及沿纵向方向固定在第六安装座421上、且朝向检测夹具 82的第一ccd相机模组422。另外,本实施例的pcb连接pin高度检测机构 44包括固定在第四安装座45上的第二ccd相机模组441和第三立座442,设置在第三立座442的顶部的第五纵向气缸443,与第五纵向气缸443连接的第三纵向滑板444,以及设置在第三纵向滑板444上、且与安装盒的pcb连接pin端连接的pin转接头445。在本实施例中,利用第一ccd相机模组422和第二ccd 相机模组441分别检测pin的高度。

48.另外,为了实现可靠检测,避免安装盒夹持位置偏差造成检测误差;本实施例通过设置压料执行机构43包括固定在第四安装座45上的第七安装座431,设置在第七安装座431的顶部的第四纵向气缸432,与第四纵向气缸432连接的第二纵向滑板433,中部与第二纵向滑板433的底部连接的横向联动板434,以及一一对应设置在横向联动板434的端部下端、且与连接器pin高度检测机构 42和pcb连接pin高度检测机构44的检测工位一一对应的压块435。在本实施例中,利用第四纵向气缸432推进压块435分别压制在连接器pin高度检测机构42和pcb连接pin高度检测机构44上的检测夹具82上。

49.如图18至图19所示,本实施例的接口位置检测机构5包括设置在工作台1 上的连接器端位置检测机构51和pcb端位置检测机构52。在本实施例中,从横向方向、纵向方向检测接口位置。其中,连接器端位置检测机构51包括固定在工作台1上的第八安装座511,沿横向方向布设在第八安装座511上的第三 ccd相机模组512;所述pcb端位置检测机构52包括固定在工作台1上的第九安装座521,沿纵向方向布设在第九安装座521上的第四ccd相机模组522。

50.在本实施例中,为了避免检测遮挡ccd相机模组,那么,压料机构设置在检测夹具82上,即检测夹具82上设置有与连接器端位置检测机构51和pcb端位置检测机构一一对应的位置检测压料机构。其中,位置检测压料机构包括设置在检测夹具82上的第六纵向气缸5211,与检测夹具82的侧壁滑动连接、且与第六纵向气缸5211连接的第四纵向滑板5212,以及与第四纵向滑板5212连接、且与第四纵向滑板5212共同组成倒l形状的压板5213。当待检测的安装盒移动至连接器端位置检测机构51、pcb端位置检测机构处的检测工位时,利用第六纵向气缸5211驱动压板5213进行压料。

51.如图21至图22所示,本实施例的分料机构7包括固定在工作台1上的第一物料传输带71、第二物料传输带72和分料抓取机构73。其中,第一物料传输带 71与第二物料传输带72可呈l形状排布。其中,分料抓取机构73包括固定在工作台1上的第十安装座731,沿横向方向固定在第十安装座731上的横向丝杆组件732,与横向丝杆组件732连接的横向滑座733,沿纵向方向设置在横向滑座733上的旋转摆动气缸734,设置在旋转摆动气缸734的底部的抓取气缸735,以及设置在抓取气缸735上、由抓取气缸735驱动、抓取检测夹具82上的安装盒并放置在第一物料传输带71或第二物料传输带72上的抓取头736。根据安装盒的检测结果,利用抓取气缸735抓取放置在第一物料传输带71或第二物料传输带72上。

52.如图20、图23和图24所示,本实施例的料带8包括推进物料带81,以及跨接在推进物料带81上、用于提供安装盒夹持的检测工位的数个检测夹具82。其中,检测夹具82包括第十一安装座821,设置在第十一安装座821的顶部一侧、且呈l形状的第一固定夹座822,设置在第十一安装座821的顶部另一侧的第二固定夹座824,设置在第十一安装座821的顶部、且与第一固定夹座822处于同一侧的第一夹持气缸823,设置在第十一安装座821的顶部、且与第二固定夹座824处于同一侧的第二夹持气缸825,一一对应设置在第一夹持气缸823和第二夹持气缸825上的活动夹座826,以及设置在第十一安装座821上的数个光电传感器827。本实施例中,安装盒沿推进物料带81方向传输,并移动至任一检测夹具82处,利用第一夹持气缸823和第二夹持气缸825驱动夹持,并利用光电传感器827进行位置检测。

53.在本实施例中,利用上料机构2进行上料,并利用推进物料带81进行传输,在任一检测工位时,利用检测夹具82进行夹持;在对应的检测工位上,利用post 与浇口检测机构

3、o/s检测机构10、插针检测机构4、接口位置检测机构5进行检测,检测利用打标机构进行标签打印,最后,利用分料机构7进行分料;在本实施例中,利用推进物料带81进行驱动安装盒行进。

54.上述实施例仅为本实用新型中优选实施例,并非对本实用新型保护范围的限制,但凡采用本实用新型的设计原理,以及在此基础上进行非创造性劳动而作出的变化,均应属于本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。