1.本发明属于电机设计技术领域,具体涉及用于电励磁开关磁链电机的优化设计方法及系统。

背景技术:

2.开关磁链永磁电机(flux-switching permanent magnet machines)具有转矩密度/推力密度高、转子/次级结构简单、抗退磁能力强等突出优点,已逐步成为电机行业的研究热点,并在交通运输、智能制造、工业控制等领域得到了广泛应用。该类电机的直线型式尤其适合于长行程直驱式直线运动领域,其根本原因在于永磁体与电枢绕组同设置于初级上,避免了传统表贴式永磁直线电机必须在整个行程长度的次级上安装永磁体的缺陷。

3.然而,随着近年来永磁稀土材料的持续上涨,在材料成本层面很大程度地限制了开关磁链永磁电机推广。采用励磁绕组替代永磁体提供磁动势,可直接解决永磁体高额价格的问题,且无需考虑永磁体性能随温度变化以及退磁问题,因此电励磁开关磁链电机(electrically-excited flux-switching machines)又重回学术界和工业界的视野,成为了当前阶段的关注点。但是,电励磁开关磁链电机的最大缺陷在于其推力密度/转矩密度(分别对应旋转电机与直线电机)较同类永磁型小的多,在很大程度上限制了该类电机的应用推广。换而言之,在相同电机包络尺寸、相同电机温度限制的情况下,能产生的推力/转矩明显偏小。这是因为需要在励磁绕组上通以很大的电流才有可能实现与永磁体相当的磁能,而这部分的电流将会产生很大损耗,从而使得电机运行温度显著上升。

4.因此,通过合理可靠的电机优化设计方法,获得具有更高推力密度/转矩密度的电励磁开关磁链电机,进而有效提升该类电机综合竞争力,具有十分重要的应用价值。

技术实现要素:

5.本发明为了克服现有技术中,现有的开关磁链永磁电机在相同电机包络尺寸、相同电机温度限制的情况下,能产生的推力/转矩明显偏小的问题,提供了一种计及绕组温度影响的用于电励磁开关磁链电机的优化设计方法及系统,实现温度限值条件下的推力密度/转矩密度水平明显提升,从而有效增强该类电机综合竞争力。

6.为了达到上述发明目的,本发明采用以下技术方案:

7.用于电励磁开关磁链电机的优化设计方法,包括如下步骤:

8.s1,建立电机散热模型,得出电机初始铜耗阈值;

9.s2,建立电机电磁模型,以电机初始铜耗阈值为约束条件,以转矩/推力最大为目标,进行电机尺寸优化并获得最优参数;

10.s3,根据获得最优参数对电机散热模型和电机电磁模型进行迭代更新,实现电机散热模型和电机电磁模型的匹配;

11.s4,以步骤s3更新后的电机散热模型为对象,对励磁绕组与电枢绕组的线圈面积比和绕组铜耗比进行扫描计算,得到对应的最终铜耗阈值;

12.s5,以步骤s3更新后的电机电磁模型为对象,以获得的各个最终铜耗阈值为输入,重新计算获得电机的转矩/推力,并通过比较各个转矩/推力数值,得出最优电机设计的参数组合。

13.作为优选,步骤s1包括如下步骤:

14.s11,根据选定的绕组绝缘等级,确定绕组温度限值,即电机运行时励磁绕组和电枢绕组允许达到的最高温度;

15.s12,根据经验设定初始电机设计参数,所述设计参数包括可变参数和固定参数;

16.s13,根据初始电机设计参数,建立电机散热模型,根据电机散热模型不断更新热源数值,求得绕组达到温度限值时所对应的热源,所述热源为初始铜耗阈值。

17.作为优选,步骤s1还包括如下步骤:

18.s14,在电机散热模型中提取出绕组的平均温度,用于确定绕组的热态电阻率。

19.作为优选,步骤s2包括如下步骤:

20.s21,根据步骤s12设定的初始电机设计参数,建立电机电磁模型;

21.s22,以步骤s13所得的初始铜耗阈值为约束条件,在电机电磁模型中对电机设计参数进行迭代寻优;

22.所述迭代寻优采用逐轮优化法或遗传算法。

23.其中,所述迭代寻优过程中,保持固定参数不变,对可变参数进行调整。

24.作为优选,步骤s3包括如下步骤:

25.s31,根据寻优后的电机设计参数,对电机散热模型进行更新,求出绕组达到温度限值时所对应的热源,作为新的铜耗阈值;

26.s32,将新的铜耗阈值代入电机电磁模型并重复步骤s22的优化过程;

27.s33,重复电机散热模型与电机电磁模型之间的迭代优化过程,直至某一轮次迭代时,使电机电磁模型优化得到的电机设计参数代入电机散热模型后,计算得到的最高温度与绕组温度限值的差别小于设定的残差阈值,此时终止迭代,表明电机散热模型与电机电磁模型已实现相互匹配;

28.所述残差阈值的取值范围为3℃-5℃。

29.作为优选,步骤s31过程采用如下公式进行计算,估算因初级槽结构发生变化后引起的绕组最高温度变化以及新的铜耗阈值:

[0030][0031]

上式中,电机温升限值td定义为绕组温度限值与冷却流体温度之差;w

ps

和h

ps

分别为初级槽宽和初级槽深,且对应的变化量分别定义为δw

ps

和δh

ps

;初级线圈和初级铁芯的热导率分别为λw和λ

l

,l

δ

为电机叠厚;n为线圈总个数,即励磁线圈与电枢线圈之和;系数a与绕组结构形式相关,若一个初级槽内有2条线圈边,则a=1,若一个初级槽内只有1条线圈边,则a=2;p

co

为上一轮的旧铜耗阈值,p

cn

为本轮的新铜耗阈值。

[0032]

作为优选,步骤s4包括如下步骤:

[0033]

s41,对励磁绕组与电枢绕组的参数进行扫描,获得不同参数组合下对应的励磁铜耗阈值与电枢铜耗阈值,所述励磁铜耗阈值与电枢铜耗阈值之和为铜耗阈值;

[0034]

所述参数指线圈面积比和绕组铜耗比,分别表征励磁线圈与电枢线圈的尺寸差异、励磁绕组与电枢绕组的铜耗差异;

[0035]

设定励磁线圈面积占比x和励磁绕组铜耗占比y:

[0036][0037][0038]

x和y的范围均为0到1;励磁铜耗阈值和电枢铜耗阈值的比例由参数y限定。

[0039]

作为优选,步骤s5包括如下步骤:

[0040]

s51,将各x、y参数组合及对应的铜耗阈值组合作为输入条件,代入步骤s3更新后的电机电磁模型,对电磁模型中的绕组参数作相应修改,以符合各x、y组合关系,保持其余尺寸参数不变,求出不同x、y参数组合对应的推力,并比较各推力数值,得到最终最优的x、y参数组合。

[0041]

作为优选,在步骤s1、步骤s2和步骤s3过程中,励磁线圈和电枢线圈具有相同的尺寸,即x=0.5;励磁绕组和电枢绕组上产生的铜耗相等,即y=0.5。

[0042]

本发明还提供了用于电励磁开关磁链电机的优化设计系统,包括:

[0043]

电机散热模型建立模块,用于建立电机散热模型,得出电机初始铜耗阈值;

[0044]

电机电磁模型建立模块,用于建立电机电磁模型,以电机初始铜耗阈值为约束条件,以转矩/推力最大为目标,进行电机尺寸优化并获得最优参数;

[0045]

模型迭代更新模块,用于根据获得最优参数对电机散热模型和电机电磁模型进行迭代更新,实现电机散热模型和电机电磁模型的匹配;

[0046]

铜耗阈值获取模块,用于以更新后的电机散热模型为对象,对励磁绕组与电枢绕组的线圈面积比和绕组铜耗比进行扫描计算,得到对应的最终铜耗阈值;

[0047]

电机参数获取模块,用于以更新后的电机电磁模型为对象,以获得的各个最终铜耗阈值为输入,重新计算获得电机的转矩/推力,并通过比较各个转矩/推力数值,得出最优电机设计的参数组合。

[0048]

本发明与现有技术相比,有益效果是:(1)本发明通过电励磁开关磁链电机优化设计方法,实现了更优的转矩密度/推力密度设计,通过步骤s1、s2、s3实现了散热模型与电磁模型之间的高度匹配,在此基础上,通过步骤s4、s5进一步考虑了非等尺寸励磁/电枢线圈、非等励磁\电枢铜耗阈值的情形,由于上述两者的贡献,能够实现相比一般优化方式更加可靠的优化方案;(2)本发明采取分步进行的方式(部分解耦),在一定程度上解决了散热模型-电磁模型多因素耦合引起的海量计算难题,缩减了优化迭代过程步骤,并且,在步骤s3中进一步提出基于热路原理的铜耗阈值估算方法,实现了两种模型之间的快速迭代,进一步提升了优化设计效率。

附图说明

[0049]

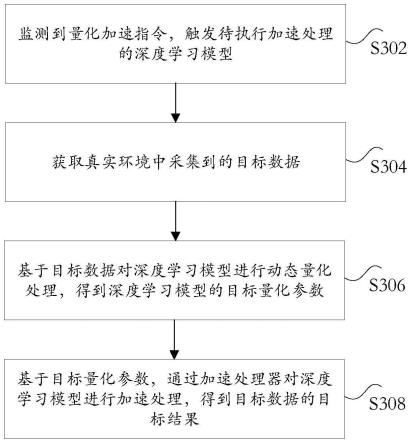

图1为本发明中用于电励磁开关磁链电机的优化设计方法的一种流程图;

[0050]

图2为本发明实施例提供的电励磁开关磁链直线电机的一种结构示意图;

[0051]

图3为本发明实施例提供的电励磁开关磁链直线电机的一种尺寸参数标注示意图;

[0052]

图4为本发明实施例提供的cfd散热模型的一种示意图;

[0053]

图5为本发明实施例提供的有限元电磁模型的一种示意图;

[0054]

图6为本发明实施例提供的不同x、y参数组合对应铜耗阈值的一种数据示意图;

[0055]

图7为本发明实施例提供的不同x、y参数组合对应推力的一种数据示意图。

具体实施方式

[0056]

为了更清楚地说明本发明实施例,下面将对照附图说明本发明的具体实施方式。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

[0057]

实施例:

[0058]

如图1所示,本发明提供了用于电励磁开关磁链电机的优化设计方法,包括如下步骤:

[0059]

s1,建立电机散热模型,得出电机初始铜耗阈值;

[0060]

s2,建立电机电磁模型,以电机初始铜耗阈值为约束条件,以转矩/推力最大为目标,进行电机尺寸优化并获得最优参数;

[0061]

s3,根据获得最优参数对电机散热模型和电机电磁模型进行迭代更新,实现电机散热模型和电机电磁模型的匹配;

[0062]

s4,以步骤s3更新后的电机散热模型为对象,对励磁绕组与电枢绕组的线圈面积比和绕组铜耗比进行扫描计算,得到对应的最终铜耗阈值;

[0063]

s5,以步骤s3更新后的电机电磁模型为对象,以获得的各个最终铜耗阈值为输入,重新计算获得电机的转矩/推力,并通过比较各个转矩/推力数值,得出最优电机设计的参数组合。

[0064]

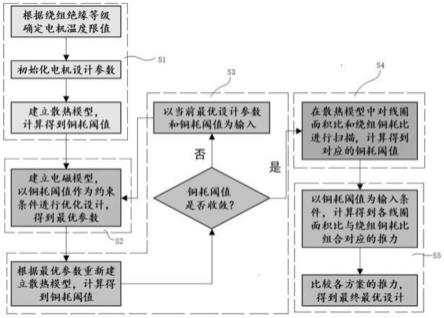

根据图1所示的电励磁开关磁链电机优化设计方法的大致流程,对一个11极12槽的电励磁开关磁链直线电机进行优化设计。该直线电机的整体结构如图2所示,初级铁芯和次级铁芯均有齿槽结构,励磁绕组和电枢绕组同设置在初级上,其具有固定的电机整体高度h=30.5mm、初级宽度w=308mm、气隙长度lg=0.5mm和运动速度0.24m/s。当初级宽度和极槽配合固定时,初级槽距和次级极距也就确定了,分别为τ

p

=22mm和τs=24mm。

[0065]

为了避免直线电机边端效应引起的三相不平衡问题,特采用了7个励磁线圈配合电机两端半空槽的方案。电机共有7个励磁线圈、6个电枢线圈,采用三相设计。绕组为左右双层式结构,即每个初级齿上都绕有励磁线圈或电枢线圈。初级轭部的背部设有单向流动的水冷通道,能够有效保证电机的冷却性能,并使得大部分温降发生在初级上而非定子轭部与冷却流体的交界面上。

[0066]

本实施例中的绝大部分可变电机尺寸参数在图3中进行了标注,其中w

pt

为初级齿宽,w

ps

为初级槽宽,h

ps

为初级槽深,h

py

为初级轭高,w

st

为次级齿宽,w

ss

为次级槽宽,h

ss

为次级槽深,h

sy

为次级轭高。

[0067]

进一步的,步骤s1包括如下步骤:

[0068]

根据电机的应用场景和成本考虑,选定绕组绝缘等级。本实施例中,励磁绕组和电枢绕组均选用f级绝缘。根据绝缘等级确定绕组温度限值,f级对应155℃。本实施例中,进一步设定两类线圈的绕线线径完全一致,且填充率一致。

[0069]

根据电机尺寸约束条件和以往设计经验,给出电机初始设计参数,具体参数见表1的第一列。根据电机初始设计参数,建立如图4所示的二维cfd散热模型,图4中示出了电机温度分布。其中,根据经验给定初始电机设计参数,这些设计参数通常可分为两大类:一类为可变参数,也是优化设计对象,例如初级槽宽、初级槽深、初级齿宽、初级齿高、初级轭高、次级槽宽、次级槽深、次级齿宽、次级齿高、次级轭高、线圈高度、线圈宽度;另一类为固定参数,例如气隙长度、电机高度、初级宽度、次级宽度、铁芯叠厚、绕组线径。对于固定参数,气隙长度、导线尺寸通常受加工工艺、运行情况等限制,而包络尺寸则是受到具体需求限定。在相同电机包络尺寸下,获取更高的推力是优化设计的目标。

[0070]

需要在此指出,在步骤s1以及接下来的步骤s2、s3中,具有以下设定:第一,所有的线圈(包括励磁线圈和电枢线圈)具有相同的尺寸,即x=0.5;第二,励磁绕组(包括所有励磁线圈)和电枢绕组(包括所有电枢线圈)上产生的铜耗完全相等,即y=0.5。在本实施例中,即7个励磁线圈上的铜耗之和等于6个电枢线圈上的铜耗之和。对于第二条设定,是因为在不考虑铁芯饱和的情况下,该铜耗分配能够使得电机转矩/推力最大。

[0071]

根据上述第二个设定,保持励磁绕组和电枢绕组的铜耗相互比例不变,迭代调整它们的绝对数值,直至散热模型中的绕组最高温度得到绕组温度限值155℃。提取出两类绕组的铜耗阈值,并提取出绕组平均温度93.9℃,作为下一步骤的输入条件。

[0072]

进一步的,步骤s2包括如下步骤:

[0073]

根据步骤s1的电机初始设计参数,建立如图5所示的二维有限元电磁模型,图5中示出了电机磁密分布。以步骤s1得到的铜耗阈值作为约束条件,对可变参数进行优化。具体的,保持铜耗阈值始终不变,当绕组电阻也确定的情况下,通过公式——铜耗=电流平方

×

绕组电阻,就可反过来求出励磁电流和电枢电流,作为电磁模型的输入。绕组电阻则依赖于其尺寸与运行温度,当线圈填充率和导线线径保持不变时,线圈面积变化即引起匝数变化,进而引起电阻变化,而绕组运行温度即为步骤s1提取的绕组平均温度。

[0074]

本实施例中,采用了逐轮优化法进行优化,每轮的可变参数优化顺序为:裂比

→

初级齿宽

→

初级轭高

→

次级齿宽

→

次级轭高。经过3轮迭代优化后,推力结果收敛,得到了步骤s2的最优设计,具体参数见表1的第二列数据。

[0075]

进一步的,步骤s3包括如下步骤:

[0076]

将步骤s2获得的最优设计对应的电机设计参数,代入步骤s1中的散热模型进行更新,仍采用初始铜耗阈值,发现最高绕组温度从155℃降低至135℃,这说明散热模型与电磁模型匹配度不佳。因此,重新按照步骤s1的方式对热源进行调整,直至绕组最高温度达到155℃,并得到新的铜耗阈值。将新的铜耗阈值再代回步骤s2的电磁模型,并按照步骤s2的方式进行优化。需要指出,用于计算绕组电阻的绕组平均温度不再更新,一直采用步骤s1所得的绕组平均温度93.9℃,因为更新对最终结果影响很小。

[0077]

往复进行上述操作,经过3轮匹配迭代后,发现“电磁模型优化得到的电机参数代入散热模型后,计算得到的最高温度与绕组温度限值的差别小于3℃”,终止迭代,认为散热模型与电磁模型已实现匹配,并得到步骤s3的最优设计,具体参数见表1的第三列数据。

[0078]

进一步的,步骤s4包括如下步骤:

[0079]

以步骤s3最优设计对应的散热模型为基础,对参数x、y进行扫描,对热源调整后求出各x、y组合对应的铜耗阈值,大致过程同步骤s2类似。设定励磁线圈面积占比x和励磁绕组铜耗占比y:

[0080][0081][0082]

x和y的范围均为0到1;励磁铜耗阈值和电枢铜耗阈值的比例由参数y限定。

[0083]

例如,针对x=0.6、y=0.6的组合,在散热模型中将绕组尺寸调整为满足x=0.6,并保持励磁铜耗与电枢铜耗热源满足y=0.6,求出绕组最高温度恰好155℃时对应的热源,即为x=0.6、y=0.6组合下的励磁铜耗阈值和电枢铜耗阈值。最终得到的各x、y组合的(总)铜耗阈值如图6所示。

[0084]

进一步的,步骤s5包括如下步骤:

[0085]

以步骤s3最优设计对应的电磁模型为基础,将绕组尺寸参数进行调整,其余可变参数不再进行变化,然后代入步骤s4计算所得的各x、y组合的(总)铜耗阈值,重新计算得到各x、y组合在达到绕组温度限值时的推力,最终得到的各x、y组合对应的推力数值如图7所示。比较各方案的推力后,得出最终的步骤s5的最优设计,具体参数见表1的第四列数据。

[0086]

表1的数据如下所示:

[0087]

表1初始设计及步骤s2、s3、s5得到的电机设计参数以及推力数值表

[0088][0089]

另外,基于本实施例,本发明还提供了用于电励磁开关磁链电机的优化设计系统,包括:

[0090]

电机散热模型建立模块,用于建立电机散热模型,得出电机初始铜耗阈值;

[0091]

电机电磁模型建立模块,用于建立电机电磁模型,以电机初始铜耗阈值为约束条件,以转矩/推力最大为目标,进行电机尺寸优化并获得最优参数;

[0092]

模型迭代更新模块,用于根据获得最优参数对电机散热模型和电机电磁模型进行迭代更新,实现电机散热模型和电机电磁模型的匹配;

[0093]

铜耗阈值获取模块,用于以更新后的电机散热模型为对象,对励磁绕组与电枢绕组的线圈面积比和绕组铜耗比进行扫描计算,得到对应的最终铜耗阈值;

[0094]

电机参数获取模块,用于以更新后的电机电磁模型为对象,以获得的各个最终铜耗阈值为输入,重新计算获得电机的转矩/推力,并通过比较各个转矩/推力数值,得出最优电机设计的参数组合。

[0095]

通过本发明用于电励磁开关磁链电机的优化设计方法,设计出的一种电励磁开关磁链电机,结构具体如下:

[0096]

初级铁芯和次级铁芯均有齿槽结构,励磁绕组和电枢绕组同设置在初级上,励磁绕组由多个励磁线圈组成,电枢绕组由多个电枢线圈组成,励磁线圈和电枢线圈分别设置在不同的初级铁芯齿上,且励磁绕组和电枢绕组为左右双层式结构,特征在于,励磁线圈数

量大于电枢线圈数量,励磁线圈面积大于电枢线圈面积,励磁绕组上加载的铜耗小于电枢绕组上加载的铜耗。

[0097]

本发明通过电励磁开关磁链电机优化设计方法,实现了更优的转矩密度/推力密度设计,通过步骤s1、s2、s3实现了散热模型与电磁模型之间的高度匹配,在此基础上,通过步骤s4、s5进一步考虑了非等尺寸励磁/电枢线圈、非等励磁\电枢铜耗阈值的情形,由于上述两者的贡献,能够实现相比一般优化方式更加可靠的优化方案;本发明采取分步进行的方式(部分解耦),在一定程度上解决了散热模型-电磁模型多因素耦合引起的海量计算难题,缩减了优化迭代过程步骤,并且,在步骤s3中进一步提出基于热路原理的铜耗阈值估算方法,实现了两种模型之间的快速迭代,进一步提升了优化设计效率。

[0098]

以上所述仅是对本发明的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本发明提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。