1.本发明涉及相对旋转的滑动部件,例如涉及在对汽车、一般工业机械或者其他密封领域的旋转机械的旋转轴进行轴封的轴封装置中使用的滑动部件,或者在汽车、一般工业机械或其他轴承领域的机械的轴承中使用的滑动部件。

背景技术:

2.作为防止被密封流体泄漏的轴封装置,例如,机械密封件具有相对旋转并且滑动面彼此滑动的一对环状的滑动部件。在这样的机械密封件中,近年来,为了环境对策等,希望降低因滑动而损失的能量。

3.例如专利文献1所示的机械密封件构成为一对环状的滑动部件能够相对旋转,在外空间存在被密封流体,在内空间存在低压流体。在一个滑动部件上设置有:流体导入槽,其与存在被密封流体的外空间连通,该流体导入槽的内径端封闭;以及倾斜槽,其与存在低压流体的内空间连通,倾斜槽从内径端朝向外径侧而向周向倾斜地呈圆弧状延伸,在相对旋转方向的下游,该倾斜槽的外径端封闭。由此,当一对滑动部件开始相对旋转时,存在于外空间的被密封流体被导入到流体导入槽,由此使一对滑动部件的滑动面彼此润滑,当一对滑动部件高速旋转时,存在于内空间的低压流体被导入到倾斜槽,由此在该倾斜槽的外径端及其附近产生正压,使一对滑动部件的滑动面彼此稍微分离,由此实现低摩擦化。另外,在高速旋转时,从外空间流入到滑动面之间并且在滑动面上朝向内径侧的被密封流体被倾斜槽吸入,因此能够防止被密封流体从一对滑动部件之间向低压的内空间泄漏。

4.现有技术文献

5.专利文献

6.专利文献1:日本特许第6444492号公报(第9、10页,图2)

技术实现要素:

7.发明要解决的课题

8.但是,在专利文献1那样的滑动部件中,倾斜槽配置于一个滑动部件的泄漏侧,从内径端向外径侧延伸以使在正旋转时泄漏侧的流体被导入,因此虽然能够实现低磨损化并且抑制泄漏,但在逆旋转时,被密封流体会从流体导入槽流出到滑动面之间,由此虽然润滑性优异,但存在该被密封流体从一对滑动部件之间漏出到内空间的问题。

9.本发明是着眼于这样的问题而完成的,其目的在于,提供在正旋转时和逆旋转时中的任意旋转时(以下,有时也称为两向旋转时)均能够抑制滑动面彼此的磨损,并且能够抑制被密封流体泄漏的滑动部件。

10.用于解决课题的手段

11.为了解决上述课题,本发明的滑动部件呈环状,配置在旋转机械相对旋转的部位,与其他滑动部件相对滑动,该滑动部件在滑动面上具有:多个流体导入槽,该多个流体导入槽与被密封流体侧的空间连通,用于导入被密封流体;以及多个倾斜槽,该多个倾斜槽从泄

漏侧向被密封流体侧延伸,用于产生动压,其中,在所述滑动部件的滑动面上具有凹部,该凹部至少配置于在周向上相邻的所述流体导入槽之间。

12.由此,在逆旋转时,从流体导入槽流出到滑动面之间的被密封流体在流体导入槽的相对旋转下游侧被凹部捕捉,从而能够减少被密封流体向泄漏侧的空间泄漏。因此,能够在两向旋转时使滑动面彼此分离而抑制磨损,并且能够抑制被密封流体从一对滑动部件之间向泄漏侧的空间泄漏。

13.也可以是,所述凹部是设置于所述倾斜槽的被密封流体侧的逆倾斜槽,该逆倾斜槽相对于所述倾斜槽向相反方向延伸,用于产生动压。

14.由此,在逆向旋转时,从流体导入槽流出到滑动面之间的被密封流体在流体导入槽的相对旋转下游侧被逆倾斜槽捕捉,被捕捉在逆倾斜槽内的被密封流体由于与其他滑动部件的滑动面的剪切而追随移动,从逆倾斜槽的被密封流体侧的端部朝向被密封流体侧返回到滑动面之间,由此能够进一步减少被密封流体向泄漏侧的空间泄漏。

15.也可以是,所述凹部仅设置于相邻的所述流体导入槽之间。

16.由此,在与配置于流体导入槽的泄漏侧的倾斜槽在径向上重叠的位置不存在凹部,能够使配置于流体导入槽的泄漏侧的倾斜槽的延伸距离较长。因此,在正旋转时,易于在该倾斜槽内通过泄漏侧的流体来产生高正压,能够提高动压效果。

17.也可以是,所述流体导入槽具有瑞利台阶。

18.由此,能够通过瑞利台阶来产生动压而使滑动面之间稍微分离,向滑动面之间导入被密封流体,因此能够提高滑动面彼此的润滑性。

19.也可以是,所述流体导入槽具有向周向两侧延伸的瑞利台阶。

20.由此,在两向旋转时,能够通过瑞利台阶来产生动压而使滑动面之间稍微分离,能够向滑动面之间导入被密封流体,因此能够提高滑动面彼此的润滑性。

21.也可以是,所述逆倾斜槽的延伸距离比所述倾斜槽的延伸距离短。

22.由此,在逆旋转时,能够通过逆倾斜槽来提前产生正压。

23.也可以是,所述倾斜槽和所述逆倾斜槽是连续的槽。

24.由此,在逆旋转时,能够通过逆倾斜槽而使想要经由倾斜槽向泄漏侧移动的被密封流体向被密封流体侧返回,因此能够减少被密封流体向泄漏侧的空间泄漏。

25.也可以是,在所述倾斜槽与所述逆倾斜槽之间设置有环状陆地部,该环状陆地部在所述倾斜槽的被密封流体侧在周向上连续并且在径向上具有规定以上的宽度。

26.由此,在逆旋转时,在环状陆地部的被密封流体侧,被密封流体被捕捉到逆倾斜槽,因此能够抑制被密封流体进入到倾斜槽。另外,通过环状陆地部而使倾斜槽与逆倾斜槽分离,由此在两向旋转时,倾斜槽和逆倾斜槽不会干涉相互的动压产生,因此易于发挥动压效果。

27.另外,在本发明的滑动部件的滑动面中,倾斜槽只要倾斜槽的延伸方向具有径向的成分和周向的成分双方即可。同样地,逆倾斜槽只要逆倾斜槽的延伸方向具有径向的成分和周向的成分双方,相对旋转时的从上游朝向下游延伸的周向的方向与倾斜槽相反即可。

28.另外,被密封流体也可以是气体或液体,也可以是混合了液体和气体的雾状。

附图说明

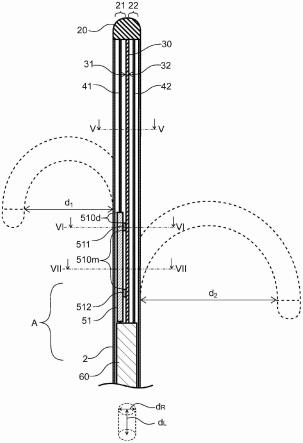

29.图1是示出本发明的实施例1的机械密封件的一例的纵剖视图。

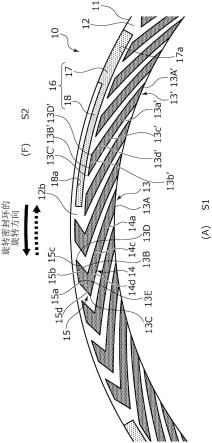

30.图2是从轴向观察实施例1的静止密封环的滑动面的图。

31.图3是从轴向观察实施例1的静止密封环的滑动面的放大图。

32.图4是从轴向观察实施例1的静止密封环的滑动面中的正旋转时的倾斜槽和逆倾斜槽的流体的动作的说明图。

33.图5是从轴向观察实施例1的静止密封环的滑动面中的逆正旋转时的倾斜槽和逆倾斜槽的流体的动作的说明图。

34.图6是从轴向观察实施例1的变形例的静止密封环的滑动面的图。

35.图7是从轴向观察本发明的实施例2的静止密封环的滑动面的放大图。

36.图8是从轴向观察本发明的实施例3的静止密封环的滑动面的放大图。

37.图9是从轴向观察实施例3的静止密封环的滑动面中的正旋转时的倾斜槽和逆倾斜槽的流体的动作的说明图。

38.图10是从轴向观察实施例3的静止密封环的滑动面中的逆正旋转时的倾斜槽和逆倾斜槽的流体的动作的说明图。

39.图11是从轴向观察本发明的实施例4的静止密封环的滑动面的放大图。

40.图12是从轴向观察本发明的实施例5的静止密封环的滑动面的放大图。

41.图13是从轴向观察本发明的实施例6的静止密封环的滑动面的放大图。

42.图14是从轴向观察本发明的实施例7的静止密封环的滑动面的放大图。

43.图15是从轴向观察本发明的实施例8的静止密封环的滑动面的放大图。

44.图16是从轴向观察本发明的实施例9的静止密封环的滑动面的放大图。

45.图17是从轴向观察本发明的实施例10的静止密封环的滑动面的放大图。

具体实施方式

46.以下,基于实施例对用于实施本发明的滑动部件的方式进行说明。

47.实施例1

48.参照图1至图6对实施例1的滑动部件进行说明。另外,在本实施例中,以滑动部件是机械密封件的形态为例进行说明。另外,假设在机械密封件的外空间存在被密封流体,在内空间存在大气,将构成机械密封件的滑动部件的外径侧作为被密封流体侧(高压侧),将内径侧作为泄漏侧(低压侧)而进行说明。另外,为了便于说明,在附图中,有时会给形成于滑动面上的槽等附上点。

49.图1所示的汽车用的机械密封件是对想要从滑动面的外径侧朝向内径侧泄漏的被密封流体f进行密封并且内空间s1与大气a连通的内侧型机械密封件。另外,在本实施例中,例示了被密封流体f是高压液体,大气a是比被密封流体f低压的气体的形态。

50.机械密封件主要具有:作为滑动部件的圆环状的静止密封环10,其以不旋转状态且能够沿轴向移动的状态设置于密封罩5,该密封罩5固定于被安装设备的壳体4;以及圆环状的作为其他滑动部件的旋转密封环20,其借助套筒2以能够与旋转轴1一同旋转的状态设置于旋转轴1,在该机械密封件中,通过静止密封环10被弹性部件7沿轴向施力,静止密封环10的滑动面11和旋转密封环20的滑动面21相互紧贴地滑动。另外,旋转密封环20的滑动面

21为平坦面,在该平坦面上没有设置槽等凹部。

51.静止密封环10和旋转密封环20代表性地由sic(硬质材料)与sic(硬质材料)的组合或者sic(硬质材料)与碳(软质材料)的组合形成,但不限于此,滑动材料只要是能够用作机械密封件用滑动材料的材料就可以使用。另外,作为sic,存在以将硼、铝、碳等作为烧结助剂的烧结体为代表的、由成分、组成不同的2种以上的相构成的材料,例如存在分散有石墨颗粒的sic、由sic和si构成的反应烧结sic、sic-tic、sic-tin等,作为碳,能够利用以混合了碳质和石墨质的碳为代表的树脂成型碳、烧结碳等。另外,除了上述滑动材料之外,也可以使用金属材料、树脂材料、表面改性材料(涂层材料)、复合材料等。

52.如图2和图3所示,旋转密封环20相对于静止密封环10如实线箭头所示那样逆时针地分别相对滑动,或者如虚线箭头所示那样顺时针地分别相对滑动,在静止密封环10的滑动面11上,在内径侧沿周向均等地配设有多个动压产生槽13和倾斜槽13',在外径侧沿周向均等地配设有多个流体导入槽16。

53.以下,在实施例中,将实线箭头所示的旋转密封环20的逆时针的旋转方向作为正旋转方向,将虚线箭头所示的旋转密封环20的顺时针的旋转方向作为逆旋转方向而进行说明。

54.另外,滑动面11的动压产生槽13、倾斜槽13'以及流体导入槽16之外的部分为陆部12,该陆部12构成平坦面。详细而言,陆部12具有在周向上相邻的动压产生槽13彼此之间、倾斜槽13'彼此之间、动压产生槽13与倾斜槽13'之间的陆地部12a、在周向上相邻的流体导入槽16之间的陆地部12b以及在径向上分离的倾斜槽13'与流体导入槽16之间的陆地部12c,该各陆地部配置成同一平面状,构成陆部12的平坦面。

55.如图3所示,动压产生槽13的外径端13b延伸设置至在周向上相邻的流体导入槽16之间的陆地部12b,动压产生槽13由倾斜槽14和作为凹部的逆倾斜槽15构成,呈l字状,其中,该倾斜槽14从内径侧朝向外径侧延伸,用于产生动压,该逆倾斜槽15在该倾斜槽14的外径侧连续形成,相对于倾斜槽14向相反方向延伸,用于产生动压。另外,作为凹部的逆倾斜槽15配置于在周向上相邻的流体导入槽16之间。

56.另外,相对于倾斜槽14向相反方向延伸是指,倾斜槽14从内径侧朝向外径侧而具有正旋转方向的成分地倾斜并延伸,与此相对,逆倾斜槽15从内径侧朝向外径侧而具有逆旋转方向的成分地倾斜并延伸。

57.详细而言,动压产生槽13的内径端13a即倾斜槽14的内径端与内空间s1连通,动压产生槽13从内径端13a朝向外径侧而向旋转密封环20的正旋转方向倾斜地呈圆弧状延伸,在倾斜槽14的外径侧的端部连续形成有相对于倾斜槽14向相反方向延伸的逆倾斜槽15。逆倾斜槽15从内径侧的端部朝向外径侧而向旋转密封环20的逆旋转方向倾斜地呈直线状延伸,逆倾斜槽15的外径侧的端部即动压产生槽13的外径端13b封闭,从而成为与外空间s2不连通的状态。另外,逆倾斜槽15不限于倾斜地呈直线状延伸,也可以呈圆弧状延伸。

58.如图3所示,倾斜槽14具有:底面14a,其在整个延伸方向范围内为平坦,并且与陆部12的平坦面平行;以及侧壁部14c、14d,该侧壁部14c、14d从底面14a的两侧缘朝向滑动面11垂直延伸。

59.逆倾斜槽15具有:底面15a,其在整个延伸方向范围内为平坦,并且与陆部12的平坦面平行;壁部15b,其从底面15a的外径端13b侧的端缘朝向滑动面11垂直延伸;以及侧壁

部15c、15d,该侧壁部15c、15d从底面15a的两侧缘向滑动面11垂直延伸。

60.另外,在动压产生槽13上形成有由倾斜槽14的侧壁部14d和逆倾斜槽15的侧壁部15d构成的锐角部13c、由逆倾斜槽15的壁部15b和侧壁部15c构成的锐角部13d以及由逆倾斜槽15的壁部15b和侧壁部15d构成的钝角部13e,锐角部13d位于比锐角部13c靠外径侧且旋转密封环20的逆旋转方向的下游侧的位置。而且,锐角部13d的角度比锐角部13c的角度小。另外,锐角部13c形成在与后述的流体导入槽16的液体诱导槽部17的内径侧的周壁部17a大致相同的径向位置,锐角部13d形成在与后述的流体导入槽16的瑞利台阶18的外径侧的周壁部18a大致相同的径向位置。

61.另外,逆倾斜槽15的延伸距离比倾斜槽14的延伸距离短。即,逆倾斜槽15的侧壁部15c、15d的长度分别比所连续的倾斜槽14的侧壁部14c、14d的长度短。

62.另外,逆倾斜槽15的深度与倾斜槽14的深度相同。即,逆倾斜槽15的底面15a与所连续的倾斜槽14的底面14a配置成同一平面状,构成平坦面。另外,倾斜槽14的底面14a和逆倾斜槽15的底面15a不限于构成平坦面,也可以具有倾斜或凹凸。

63.如图3所示,倾斜槽13'的外径端13b'配置于流体导入槽16的内径侧,倾斜槽13'从内径侧朝向外径侧延伸,用于产生动压。

64.详细而言,倾斜槽13'的内径端13a'与内空间s1连通,倾斜槽13'从内径端13a'朝向外径侧而向旋转密封环20的正旋转方向倾斜地呈圆弧状延伸,倾斜槽13'的外径端13b'封闭,从而成为与流体导入槽16不连通的状态。

65.如图3所示,倾斜槽13'具有:底面13a',其在整个延伸方向范围内为平坦,与陆部12的平坦面平行;壁部13b',其从底面13a'的外径端13b'侧的端缘朝向滑动面11垂直延伸;以及侧壁部13c'、13d',该侧壁部13c'、13d'从底面13a'的两侧缘朝向滑动面11垂直延伸。

66.另外,在倾斜槽13'上形成有由壁部13b'和侧壁部13d'构成的锐角部13c'以及由壁部13b'和侧壁部13c'构成的钝角部13d'。

67.如图3所示,流体导入槽16具有:液体诱导槽部17,其与外空间s2连通;以及瑞利台阶18,其从液体诱导槽部17的内径侧朝向旋转密封环20的正旋转方向与静止密封环10呈同心状地沿周向延伸。另外,液体诱导槽部17和瑞利台阶18形成为与动压产生槽13的深度尺寸大致相同的深度。另外,瑞利台阶18的周向长度形成得比液体诱导槽部17的周向长度或一个动压产生槽13的周向长度长。

68.接下来,使用图4和图5对静止密封环10和旋转密封环20相对旋转时的动作进行说明。另外,在本实施例中,按照旋转密封环20停止时、正旋转时、逆旋转时的顺序进行说明。

69.首先,在旋转密封环20不旋转的停止时,被密封流体f流入到流体导入槽16内。另外,由于静止密封环10被弹性部件7向旋转密封环20侧施力,因此滑动面11、21彼此为接触状态,滑动面11、21之间的被密封流体f向内空间s1漏出的量几乎为零。

70.如图4所示,在旋转密封环20相对于静止密封环10刚刚开始向正旋转方向相对旋转之后的低速时,瑞利台阶18内的被密封流体f由于与滑动面21的剪切而追随着旋转密封环20的正旋转方向移动,由此外空间s2的被密封流体f被引入到液体诱导槽部17。即,在流体导入槽16内,被密封流体f如箭头h1所示那样从液体诱导槽部17朝向瑞利台阶18的相对旋转方向的下游侧的端部18a移动。另外,对于图4的被密封流体f和大气a的流动,不特定旋转密封环20的相对旋转速度而概略地示出。

71.朝向瑞利台阶18的端部18a移动的被密封流体f在瑞利台阶18的端部18a及其附近压力升高。即,在瑞利台阶18的端部18a及其附近产生正压。

72.由于瑞利台阶18的深度浅,因此对于旋转密封环20的旋转速度为低速的情况,即使被密封流体f的移动量少,也会在瑞利台阶18的端部18a及其附近产生正压。

73.另外,通过基于在瑞利台阶18的端部18a及其附近产生的正压的力,使滑动面11、21之间稍微分离。由此,主要是箭头h2所示的流体导入槽16内的被密封流体f流入到滑动面11、21之间。这样,在滑动面11、21之间存在被密封流体f,从而即使在低速旋转时,润滑性也提高,能够抑制滑动面11、21彼此的磨损。另外,由于滑动面11、21彼此的浮起距离很小,因此被密封流体f向内空间s1漏出的被密封流体f少。并且,由于设置有液体诱导槽部17,因此能够保持大量的被密封流体f,能够避免在低速旋转时滑动面11、21之间润滑不足。

74.另一方面,在动压产生槽13和倾斜槽13'中,在旋转密封环20和静止密封环10的相对旋转为低速时,大气a在动压产生槽13和倾斜槽13'内不够密,不产生高正压,基于由动压产生槽13和倾斜槽13'产生的正压的力相对小于基于在瑞利台阶18的端部18a及其附近产生的正压的力。因此,在旋转密封环20低速旋转时,基于在瑞利台阶18的端部18a及其附近产生的正压的力成为主体,使滑动面11、21彼此分离。

75.当旋转密封环20的相对旋转速度变高时,如图4所示,动压产生槽13和倾斜槽13'内的大气a由于与滑动面21的剪切而向旋转密封环20的正旋转方向追随移动,并且内空间s1的大气a被引入到动压产生槽13和倾斜槽13'。即,在动压产生槽13和倾斜槽13'内,大量的大气a如箭头l1、l1'所示那样从倾斜槽14的内径端13a朝向倾斜槽14的外径侧的端部移动,从倾斜槽13'的内径端13a'朝向外径端13b'移动。

76.朝向倾斜槽14的外径侧的端部移动的大气a在锐角部13c及其附近压力升高。即,在锐角部13c及其附近产生正压。另外,朝向倾斜槽13'的外径端13b'移动的大气a在锐角部13c'及其附近压力升高。即,在锐角部13c'及其附近产生正压。

77.这样,除了基于在瑞利台阶18的端部18a及其附近产生的正压的力之外,基于在锐角部13c、13c'及其附近产生的正压的力也作用,与低速时相比,使滑动面11、21之间进一步分离。由此,主要是箭头l2、l2'所示的动压产生槽13和倾斜槽13'内的大气a流入到滑动面11、21之间。

78.箭头l2、l2'所示的动压产生槽13和倾斜槽13'内的大气a起到将动压产生槽13的锐角部13c和倾斜槽13'的锐角部13c'附近的被密封流体f向外空间s2侧推回的作用,因此向动压产生槽13和倾斜槽13'内、内空间s1漏出的被密封流体f少。

79.另外,箭头l2'所示的倾斜槽13'内的大气a将倾斜槽13'的锐角部13c'附近的被密封流体f向外空间s2侧推回,由此如箭头h3所示,被密封流体f进入到流体导入槽16的瑞利台阶18内,因此能够抑制被密封流体f向内空间s1泄漏。

80.本实施例的滑动部件设计为,在正旋转的高速旋转时,倾斜槽14、13'整体的正压产生能力充分大于逆倾斜槽15整体的正压产生能力以及瑞利台阶18整体的正压产生能力,因此最终成为在滑动面11、21之间仅存在大气a的状态,即气体润滑。

81.接下来,使用图5对旋转密封环20逆旋转时进行说明。如图5所示,当旋转密封环20相对于静止密封环10向逆旋转方向相对旋转时,瑞利台阶18内的被密封流体f由于与滑动面21的剪切而追随着旋转密封环20的逆旋转方向移动,进入到相对旋转方向的下游侧的液

体诱导槽部17,液体诱导槽部17内的被密封流体f的一部分流出到外空间s2。另外,对于图5的被密封流体f和大气a的流动,不特定旋转密封环20的相对旋转速度而概略地示出。

82.另外,此时,相邻的流体导入槽16之间的陆地部12b和在径向上分离的动压产生槽13与流体导入槽16之间的陆地部12c上所存在的被密封流体f由于在瑞利台阶18的端部18a及其附近产生的负压而如箭头h2'所示那样被吸入到流体导入槽16内,该倾向在端部18a附近显着出现。

83.这样,在旋转密封环20相对于静止密封环10相对地逆时针地逆旋转的情况下,被吸入到流体导入槽16内的被密封流体f被大量保持于液体诱导槽部17内,能够避免滑动面11、21之间润滑不足。

84.另一方面,在动压产生槽13中,如图5所示,进入到形成于动压产生槽13的外径侧的逆倾斜槽15内的被密封流体f由于与滑动面21的剪切而追随着旋转密封环20的逆旋转方向移动。即,在动压产生槽13内,被密封流体f如箭头h3'所示那样在逆倾斜槽15内朝向锐角部13d移动。

85.朝向锐角部13d移动的被密封流体f在锐角部13d及其附近压力升高。即,在锐角部13d及其附近产生正压。

86.另外,通过基于在锐角部13d及其附近产生的正压的力,使滑动面11、21之间稍微分离。由此,主要是箭头h4'所示的流体导入槽16内的被密封流体f流入到滑动面11、21之间。

87.从箭头h4'所示的锐角部13d流出的被密封流体f起到将动压产生槽13的锐角部13d附近的被密封流体f向外空间s2侧推回的作用,因此向动压产生槽13内和内空间s1漏出的被密封流体f少。

88.另外,此时,存在于锐角部13c周边的被密封流体f由于在锐角部13c及其附近产生的负压而如箭头h5'所示那样被吸入到逆倾斜槽15内。被吸入到逆倾斜槽15内的被密封流体f从锐角部13d返回到滑动面11、21之间。

89.而且,被导入到流体导入槽16并从液体诱导槽部17附近流出到滑动面11、21之间的被密封流体f通过被吸入到位于流体导入槽16的液体诱导槽部17的相对旋转方向的下游侧的动压产生槽13的逆倾斜槽15内而被捕捉。此时,由于在锐角部13c及其附近产生负压,因此易于将流出到滑动面11、21之间的被密封流体f吸入到该动压产生槽13的逆倾斜槽15内。

90.另外,从位于流体导入槽16的瑞利台阶18的相对旋转方向的上游侧的动压产生槽13的锐角部13d朝向外径侧返回到滑动面11、21之间的被密封流体f通过像上述那样在瑞利台阶18的端部18a及其附近产生的负压而如箭头h2'所示那样被吸入到流体导入槽16内。

91.这样,在逆旋转时,通过在周向上相邻的流体导入槽16之间配置有多个动压产生槽13的逆倾斜槽15,使被密封流体f在流体导入槽16与多个逆倾斜槽15之间转移并停留于外径侧,因此向动压产生槽13内和内空间s1漏出的被密封流体f少。

92.另外,由于倾斜槽14的内径端13a向内空间s1开放,因此在旋转密封环20逆旋转时,在倾斜槽14中产生的负压变小。而且,由于倾斜槽14和逆倾斜槽15是连续的槽,因此在旋转密封环20逆旋转时,进入到动压产生槽13内的被密封流体f由于逆倾斜槽15内的被密封流体f的流动而从锐角部13d朝向外径侧返回到滑动面11、21之间,因此能够减少经由倾

斜槽14向内空间s1漏出的被密封流体f。

93.如以上所说明的那样,在旋转密封环20相对于静止密封环10开始相对旋转时,利用从流体导入槽16流出到滑动面11、21之间的被密封流体f对滑动面11、21彼此进行润滑,在高速旋转时,通过在动压产生槽13和倾斜槽13'内由大气a产生的正压而使滑动面11、21彼此分离,能够从相对旋转开始时到高速旋转时抑制滑动面11、21彼此的磨损。

94.另外,在旋转密封环20正旋转时,主要是通过在动压产生槽13的倾斜槽14和倾斜槽13'产生的正压,将从外空间s2流入到滑动面11、21间的被密封流体f吸入,向外空间s2侧推回,因此抑制了被密封流体f从滑动面11、21之间向内空间s1泄漏。另一方面,在旋转密封环20逆旋转时,在动压产生槽13的倾斜槽14的外径侧进入到逆倾斜槽15内的被密封流体f由于与旋转密封环20的滑动面21的剪切而追随移动,从逆倾斜槽15的被密封流体f侧的端部即锐角部13d朝向外径侧返回到滑动面11、21之间,由此能够减少被密封流体f向内空间s1泄漏。这样,动压产生槽13具有主要的用于产生动压的旋转方向不同的倾斜槽14和逆倾斜槽15,因此能够在两向旋转时使滑动面11、21彼此分离而抑制磨损,并且能够抑制被密封流体f从滑动面11、21之间向内空间s1泄漏。

95.而且,在逆旋转时,被导入到流体导入槽16并从液体诱导槽部17附近流出到滑动面11、21之间的被密封流体f通过在位于流体导入槽16的液体诱导槽部17的相对旋转方向的下游侧的动压产生槽13的锐角部13c及其附近产生的负压而被吸入到该动压产生槽13的逆倾斜槽15内,由此被捕捉,被捕捉到逆倾斜槽15内的被密封流体f由于与旋转密封环20的滑动面21的剪切而追随移动,从逆倾斜槽15的锐角部13d朝向外径侧返回到滑动面11、21之间,由此能够进一步减少被密封流体f向内空间s1泄漏。

96.另外,由于动压产生槽13由倾斜槽14和逆倾斜槽15构成为l字状,因此在正旋转时,能够使从内径端13a被吸入到倾斜槽14的大气a和从锐角部13d被吸入到逆倾斜槽15的被密封流体f汇集于锐角部13c而产生正压。另外,在逆旋转时,能够通过在逆倾斜槽15内产生的动压将被密封流体f向外空间s2侧推回,因此能够抑制被密封流体f向倾斜槽14侵入,能够抑制被密封流体f经由倾斜槽14向内空间s1泄漏。

97.另外,逆倾斜槽15的延伸距离比倾斜槽14的延伸距离短。由此,在逆旋转时,能够在逆倾斜槽15提前产生正压。

98.另外,逆倾斜槽15是外径侧的端部具有尖细的锐角部13d的槽。由此,在逆旋转时,易于使逆倾斜槽15内的被密封流体f汇集于锐角部13d而产生正压,因此能够提高动压效果。

99.另外,逆倾斜槽15仅设置于在相邻的流体导入槽16之间形成的动压产生槽13。由此,在与配置于流体导入槽16的内径侧的倾斜槽13'在径向上重叠的位置不存在逆倾斜槽15,能够延长配置于流体导入槽16的内径侧的倾斜槽13'的延伸距离。因此,在正旋转时,易于在该倾斜槽13'内通过大气a来产生高正压,能够提高动压效果。

100.另外,倾斜槽14、13'与内空间s1连通。由此,在正旋转时,易于将内空间s1的大气a从内径端13a、13a'导入到倾斜槽14、13',易于在倾斜槽14、13'内通过大气a来产生正压,因此能够提高动压效果。

101.另外,流体导入槽16具有瑞利台阶18。由此,在正旋转时,能够通过瑞利台阶18来产生动压而使滑动面11、21之间稍微分离,向滑动面11、21之间导入被密封流体f,因此能够

提高滑动面11、21彼此的润滑性。另外,由于流体导入槽16的液体诱导槽部17与外空间s2连通,因此易于向液体诱导槽部17导入被密封流体f,能够提前通过瑞利台阶18来产生正压。

102.另外,在逆旋转时,瑞利台阶18能够通过负压来吸入端部18a周边的被密封流体f,并将其向液体诱导槽部17导入,因此能够抑制被密封流体f向内空间s1泄漏。

103.另外,作为静止密封环10的变形例,也可以如图6所示的作为滑动部件的静止密封环110那样,在其滑动面111上,在内径侧沿周向均等地配设有多个流体导入槽116,在外径侧沿周向均等地配设有多个动压产生槽113和倾斜槽113',由此能够应用于对想要从滑动面111的内径侧朝向外径侧泄漏的被密封流体f进行密封的外侧型机械密封件。另外,动压产生槽113、倾斜槽113'以及流体导入槽116是使实施例1中的动压产生槽13、倾斜槽13'以及流体导入槽16内外反转而形成的。

104.另外,该变形例中的动压产生槽和流体导入槽的配置结构也能够应用于以后的各实施例的滑动部件的滑动面。即,能够替换以后的各实施例中的动压产生槽和流体导入槽的径向的配置,应用于外侧型机械密封件。

105.实施例2

106.接下来,参照图7对实施例2的滑动部件进行说明。另外,省略与上述实施例相同的结构的重复的结构说明。

107.如图7所示,在本实施例2的静止密封环210的滑动面211中,外径端213b配置于在周向上相邻的流体导入槽16之间的动压产生槽213是与实施例1的动压产生槽13相同的结构。另外,外径端213b'配置于流体导入槽16的内径侧的动压产生槽213'由倾斜槽214'和逆倾斜槽215'构成,呈l字状,其中,该倾斜槽214'从内径侧朝向外径侧延伸,用于产生动压,该逆倾斜槽215'在该倾斜槽214'的外径侧连续形成,相对于倾斜槽214'向相反方向延伸,用于产生动压。

108.另外,逆倾斜槽215'的延伸距离比倾斜槽214'的延伸距离短。另外,倾斜槽214'和逆倾斜槽215'的延伸距离分别比构成动压产生槽213的倾斜槽214和逆倾斜槽215的延伸距离短。

109.由此,在正旋转时,与动压产生槽213同样地,在流体导入槽16的内径侧也是,在倾斜槽214'和逆倾斜槽215'的周边被吸入到动压产生槽213'内的被密封流体f从锐角部213c'朝向外径侧返回到滑动面211、21之间,向外空间s2侧被推回。另外,在逆旋转时,从锐角部213d'流出的被密封流体f将锐角部213d'附近的被密封流体f向外空间s2侧推回,由此被密封流体f进入到流体导入槽16的瑞利台阶18内。因此,能够在两向旋转时使滑动面211、21彼此分离而抑制磨损,并且能够进一步抑制被密封流体f从滑动面211、21之间向内空间s1泄漏。

110.实施例3

111.接下来,参照图8~图10对实施例3的滑动部件进行说明。另外,省略与上述实施例相同的结构的重复的结构说明。

112.如图8所示,在本实施例3的静止密封环310的滑动面311中,外径端313b'配置于流体导入槽16的内径侧的倾斜槽313'是与实施例1的倾斜槽13'相同的结构。另外,动压产生槽313具有:倾斜槽314,其从内径侧向外径侧延伸,用于产生动压;以及作为凹部的逆倾斜槽315,其在该倾斜槽314的外径侧在径向上与倾斜槽314分离,该逆倾斜槽315相对于倾斜

槽314向相反方向延伸,用于产生动压。即,动压产生槽313为通过后述的环状陆地部312d而使倾斜槽314与逆倾斜槽315在径向上分离的结构。另外,逆倾斜槽315配置于在周向上相邻的流体导入槽16之间的陆地部312b。

113.详细而言,倾斜槽314的内径端314a与内空间s1连通,倾斜槽314从内径端314a朝向外径侧而向旋转密封环20的正旋转方向倾斜地呈圆弧状延伸,倾斜槽314的直线状的外径端314b封闭,从而成为与逆倾斜槽315不连通的状态。

114.逆倾斜槽315呈大致平行四边形,从内径端315a朝向外径侧而向旋转密封环20的逆旋转方向倾斜地呈直线状延伸,外径端315b封闭,从而成为与外空间s2不连通的状态。

115.另外,在倾斜槽314与逆倾斜槽315之间形成有在周向上连续并且在径向上具有规定以上的宽度的环状陆地部312d。另外,环状陆地部312d也与其他陆地部同样地配置成同一平面状,构成陆部312的平坦面。

116.另外,在倾斜槽314形成有由外径端314b的壁部314b和侧壁部314d构成的锐角部314c以及由壁部314b与侧壁部314c构成的钝角部314d。

117.另外,在逆倾斜槽315形成有由内径端315a的壁部315b和侧壁部315d构成的锐角部315c以及由直线状的外径端315b的壁部315e和侧壁部315c构成的锐角部315d,锐角部315d位于比锐角部315c靠外径侧且旋转密封环20的逆旋转方向的下游侧的位置。

118.另外,逆倾斜槽315的延伸距离比倾斜槽314的延伸距离短。另外,逆倾斜槽315的深度与倾斜槽314的深度相同。另外,逆倾斜槽315也可以形成为与倾斜槽314不同的深度。

119.另外,外径端314b和内径端315a以大致平行并且长度大致相同的方式配置于在径向上重叠的位置。从防止泄漏的观点出发,优选为,内径端315a具有外径端314b以上的长度并且配置于与外径端314b在径向上重叠的位置。

120.接下来,使用图9和图10对静止密封环310和旋转密封环20相对旋转时的动作进行说明。另外,流体导入槽16和倾斜槽313'中的流体的动作与实施例1大致相同,因此在本实施例中以构成动压产生槽313的倾斜槽314和逆倾斜槽315中的流体的动作为中心进行说明。

121.在动压产生槽313中,在旋转密封环20和静止密封环310向正旋转方向的相对旋转为低速时,大气a在倾斜槽314内不够密,不产生高正压。另外,由于逆倾斜槽315的延伸距离短,因此即使被密封流体f侵入到逆倾斜槽315内也不会产生高正压。

122.当旋转密封环20的相对旋转速度变高时,如图9所示,倾斜槽314内的大气a由于与滑动面21的剪切而追随着旋转密封环20的正旋转方向移动,并且内空间s1的大气a被引入到倾斜槽314。即,在倾斜槽314内,大量的大气a如箭头l1所示那样从倾斜槽314的内径端314a朝向外径端314b移动。

123.朝向倾斜槽314的外径端314b移动的大气a在锐角部314c及其附近压力升高。即,在锐角部314c及其附近产生正压。

124.另外,箭头l2所示的倾斜槽314内的大气a起到将锐角部314c附近的被密封流体f向外空间s2侧推回的作用,因此向倾斜槽314内和内空间s1漏出的被密封流体f少。

125.另一方面,在逆倾斜槽315中,进入到逆倾斜槽315内的被密封流体f由于与滑动面21的剪切而追随着旋转密封环20的正旋转方向移动,并且锐角部315d附近的被密封流体f被引入到逆倾斜槽315。即,在逆倾斜槽315内,被密封流体f如箭头h5所示那样从逆倾斜槽

315的锐角部315d朝向锐角部315c移动,在锐角部315c及其附近压力升高。即,在锐角部315c及其附近产生正压。

126.另外,箭头h6所示的逆倾斜槽315内的被密封流体f与锐角部315c附近的被密封流体f一同被箭头l2所示的倾斜槽314内的大气a向外空间s2侧推回。

127.接下来,使用图10对旋转密封环20逆旋转时进行说明。如图10所示,进入到形成于倾斜槽314的外径侧的逆倾斜槽315内的被密封流体f由于与滑动面21的剪切而追随着旋转密封环20的逆旋转方向移动,并且锐角部315c附近的被密封流体f被引入到逆倾斜槽315。即,在逆倾斜槽315内,被密封流体f如箭头h3'所示那样从逆倾斜槽315的锐角部315c朝向锐角部315d移动,在锐角部315d及其附近压力升高。即,在锐角部315d及其附近产生正压。

128.箭头h4'所示的逆倾斜槽315内的被密封流体f起到将逆倾斜槽315的锐角部315d附近的被密封流体f向外空间s2侧推回的作用,因此向倾斜槽314内和内空间s1漏出的被密封流体f少。

129.另外,此时,存在于锐角部315c周边的被密封流体f由于在锐角部315c及其附近产生的负压而如箭头h5'所示那样被吸入到逆倾斜槽315内。被吸入到逆倾斜槽315内的被密封流体f从锐角部315d朝向外径侧返回到滑动面311、21之间。

130.而且,被导入到流体导入槽16并从液体诱导槽部17附近流出到滑动面311、21之间的被密封流体f通过被吸入到位于流体导入槽16的液体诱导槽部17的相对旋转方向的下游侧的动压产生槽313的逆倾斜槽315内而被捕捉。此时,由于在锐角部315c及其附近产生负压,因此易于将流出到滑动面311、21之间的被密封流体f吸入到该动压产生槽313的逆倾斜槽315内。

131.另外,从位于流体导入槽16的瑞利台阶18的相对旋转方向的上游侧的动压产生槽313的逆倾斜槽315的锐角部315d朝向外径侧返回到滑动面311、21之间的被密封流体f通过像上述那样在瑞利台阶18的端部18a及其附近产生的负压而如箭头h2'所示那样被吸入到流体导入槽16内。

132.这样,在逆旋转时,通过在周向上相邻的流体导入槽16之间配置有多个动压产生槽313的逆倾斜槽315,使被密封流体f在流体导入槽16与多个逆倾斜槽315之间转移并停留于外径侧,因此向动压产生槽313内和内空间s1漏出的被密封流体f少。

133.如以上说明的那样,在旋转密封环20正旋转时,通过在动压产生槽313的倾斜槽314和逆倾斜槽315分别产生的正压,将从外空间s2流入到滑动面311、21之间的被密封流体f吸入,向外空间s2侧推回,因此抑制了被密封流体f从滑动面311、21之间向内空间s1泄漏。另一方面,在旋转密封环20逆旋转时,在倾斜槽314的外径侧进入到逆倾斜槽315内的被密封流体f由于与旋转密封环20的滑动面21的剪切而追随移动,从逆倾斜槽315的被密封流体f侧的端部即锐角部315d朝向外径侧返回到滑动面311、21之间,由此能够减少被密封流体f向内空间s1泄漏。这样,由于动压产生槽313具有主要的用于产生动压的旋转方向不同的倾斜槽314和逆倾斜槽315,因此能够在两向旋转时使滑动面311、21彼此分离而抑制磨损,并且能够抑制被密封流体f从滑动面311、21之间向内空间s1泄漏。

134.而且,在逆旋转时,被导入到流体导入槽16并从液体诱导槽部17附近流出到滑动面311、21之间的被密封流体f通过被吸入到位于流体导入槽16的液体诱导槽部17的相对旋转方向的下游侧的动压产生槽313的逆倾斜槽315内而被捕捉。此时,由于在锐角部315c及

其附近产生负压,因此易于将流出到滑动面311、21之间的被密封流体f吸入到该动压产生槽313的逆倾斜槽315内。另外,被捕捉到逆倾斜槽315内的被密封流体f由于与旋转密封环20的滑动面21的剪切而追随移动,从逆倾斜槽315的锐角部315d朝向外径侧返回到滑动面311、21之间,由此能够进一步减少被密封流体f向内空间s1泄漏。

135.另外,在倾斜槽314与逆倾斜槽315之间形成有在周向上连续并且在径向上具有规定以上的宽度的环状陆地部312d,通过该环状陆地部312d而使倾斜槽314与逆倾斜槽315分离,由此在旋转密封环20逆旋转时,被密封流体f在环状陆地部312d的外径侧从锐角部315c被吸入并捕捉到逆倾斜槽315,因此抑制了被密封流体f越过环状陆地部312d而进入到倾斜槽314,能够进一步减少经由倾斜槽314向内空间s1漏出的被密封流体f。

136.另外,通过环状陆地部312d而使倾斜槽314与逆倾斜槽315分离,由此在两向旋转时,倾斜槽314和逆倾斜槽315不会干涉相互的动压产生,因此易于发挥动压效果。

137.另外,使倾斜槽314与逆倾斜槽315分离的环状陆地部312d的径向中心比滑动面311的径向中心靠近被密封流体f侧而配置。由此,能够确保倾斜槽314的延伸距离较长,在正旋转时倾斜槽314成为比逆倾斜槽315更主要的动压产生源,因此能够进一步抑制被密封流体f向内空间s1泄漏。

138.另外,倾斜槽313'不限于与实施例1的倾斜槽13'相同的结构,例如也可以是与实施例2的动压产生槽213'相同的结构,也可以是与动压产生槽313同样地使倾斜槽与逆倾斜槽在径向上分离的结构。另外,这样的动压产生槽的结构变更也能够应用于以后的各实施例的滑动部件的滑动面。

139.实施例4

140.接下来,参照图11对实施例4的滑动部件进行说明。另外,省略与上述实施例相同的结构的重复的结构说明。

141.如图11所示,在本实施例4的静止密封环410的滑动面411中,动压产生槽413具有:倾斜槽414,其从内径侧向外径侧延伸,用于产生动压;以及凹部415,其在该倾斜槽414的外径侧在径向上与倾斜槽414分离。

142.凹部415呈大致正方形,配置于在周向上相邻的流体导入槽16之间的陆地部412b上的倾斜槽414的外径端414b的周向大致中央处。另外,凹部415的在径向上对置的角部即对角线配置在静止密封环410的径线上。

143.由此,在逆旋转时,从流体导入槽16向滑动面411、21之间流出的被密封流体f在流体导入槽16的相对旋转下游侧被凹部415捕捉,由此能够减少被密封流体f向内空间s1泄漏。

144.另外,凹部415只要不像实施例3的逆倾斜槽315那样在相对旋转时的从上游朝向下游延伸的周向的方向上具有方向性即可,不限于大致正方形,例如也可以自由构成为如圆形、三角形等那样的形状等。

145.实施例5

146.接下来,参照图12对实施例5的滑动部件进行说明。另外,省略与上述实施例相同的结构的重复的结构说明。

147.如图12所示,本实施例5的静止密封环510的流体导入槽516具有:液体诱导槽部517,其与外空间s2连通;以及瑞利台阶518、518',该瑞利台阶518、518'从液体诱导槽部517

的内径侧朝向旋转密封环20的正旋转方向和逆旋转方向分别与静止密封环510呈同心状地沿周向延伸。

148.由此,在旋转密封环20正旋转时,流体导入槽516内的被密封流体f由于与滑动面21的剪切而追随着旋转密封环20的正旋转方向移动,由此从液体诱导槽部517向瑞利台阶518侧移动,并且外空间s2的被密封流体f被引入到液体诱导槽部517。另外,在逆旋转时也是,流体导入槽516内的被密封流体f也由于与滑动面21的剪切而追随着旋转密封环20的逆旋转方向移动,由此从液体诱导槽部517向瑞利台阶518'侧移动,并且外空间s2的被密封流体f被引入到液体诱导槽部517。

149.这样,在两向旋转时,流体导入槽516通过瑞利台阶518、518'来产生动压,使滑动面511、21之间稍微分离,向滑动面511、21之间提供被密封流体f,由此能够提高滑动面511、21彼此的润滑性。

150.实施例6

151.接下来,参照图13对实施例6的滑动部件进行说明。另外,省略与上述实施例相同的结构的重复的结构说明。

152.如图13所示,本实施例6的静止密封环610的流体导入槽616是与实施例5的流体导入槽516相同的结构。另外,动压产生槽613是与实施例3的动压产生槽313相同的结构。

153.由此,在两向旋转时,流体导入槽616使滑动面611、21之间稍微分离并向滑动面611、21之间导入被密封流体f,由此能够进一步抑制滑动面611、21彼此的磨损,并且能够通过在动压产生槽613中在径向上分离的倾斜槽614和逆倾斜槽615来抑制被密封流体f泄漏。

154.实施例7

155.接下来,参照图14对实施例7的滑动部件进行说明。另外,省略与上述实施例相同的结构的重复的结构说明。

156.如图14所示,本实施例7的静止密封环710的流体导入槽716由与外空间s2连通的大致梯形形状的槽构成。

157.详细而言,在流体导入槽716中,旋转密封环20的正旋转方向的下游侧的侧壁部716a从外径侧朝向内径侧而朝向逆旋转方向倾斜地呈直线状延伸,旋转密封环20的正旋转方向的上游侧的侧壁部716d从外径侧朝向内径侧而沿着径线呈直线状延伸。另外,流体导入槽716配置为由内径端的壁部716c和侧壁部716b构成的锐角部716a与正旋转方向的下游侧的动压产生槽713的锐角部713c在周向上接近。

158.由此,流体导入槽716的侧壁部716a以沿着周向的方式倾斜,因此在旋转密封环20正旋转时,在静止密封环710和旋转密封环20开始相对旋转时,易于将被密封流体f导入到流体导入槽716。

159.另外,由于流体导入槽716的锐角部716a与动压产生槽713的锐角部713c在周向上接近,因此在旋转密封环20逆旋转时,能够通过在动压产生槽713的锐角部713c及其附近产生的负压来吸入并回收在流体导入槽716的锐角部716a汇集漏出的被密封流体f,因此能够进一步抑制被密封流体f向内空间s1泄漏。

160.实施例8

161.接下来,参照图15对实施例8的滑动部件进行说明。另外,省略与上述实施例相同的结构的重复的结构说明。

162.如图15所示,本实施例8的静止密封环810的流体导入槽816由与外空间s2连通的四边形形状的槽构成。

163.详细而言,在流体导入槽816中,旋转密封环20的正旋转方向的下游侧的侧壁部816a和正旋转方向的上游侧的侧壁部816b从外径侧朝向内径侧而朝向逆旋转方向倾斜地呈直线状延伸。另外,流体导入槽816配置为由内径端的壁部816c和侧壁部816b构成的锐角部816a与正旋转方向的下游侧的动压产生槽813的锐角部813c在周向上接近。

164.由此,由于流体导入槽816的侧壁部816a、816b分别以沿着周向的方式倾斜,因此在旋转密封环20正旋转时,在静止密封环810和旋转密封环20开始相对旋转时,更易于将被密封流体f导入到流体导入槽816。

165.另外,与实施例7相比,在流体导入槽816中,锐角部816a的角度小,并且与动压产生槽813的锐角部813c在周向更接近,因此在旋转密封环20逆旋转时,易于使被密封流体f汇集于锐角部816a,能够通过在动压产生槽813的锐角部813c及其附近产生的负压来吸入并回收在流体导入槽816的锐角部816a汇集漏出的被密封流体f,因此能够进一步抑制被密封流体f向内空间s1泄漏。

166.实施例9

167.接下来,参照图16对实施例9的滑动部件进行说明。另外,省略与上述实施例相同的结构的重复的结构说明。

168.如图16所示,本实施例9的静止密封环910的流体导入槽916具有:液体诱导槽部917,其与外空间s2连通;以及瑞利台阶918,其从液体诱导槽部917的外径侧朝向旋转密封环20的正旋转方向与静止密封环910呈同心状地沿周向延伸。另外,液体诱导槽部917为与实施例8的流体导入槽916大致相同的形状。

169.由此,流体导入槽916具有瑞利台阶918,因此在正旋转时,通过瑞利台阶918来产生动压而使滑动面911、21之间稍微分离,向滑动面911、21之间提供被密封流体f,由此能够提高滑动面911、21彼此的润滑性。

170.实施例10

171.接着,参照图17对实施例10的滑动部件进行说明。另外,省略与上述实施例相同的结构的重复的结构说明。

172.如图17所示,本实施例10的静止密封环1010的流体导入槽1016具有:液体诱导槽部1017,其与外空间s2连通;以及瑞利台阶1018、1018',该瑞利台阶1018、1018'从液体诱导槽部1017的内径侧朝向旋转密封环20的正旋转方向和逆旋转方向分别与静止密封环1010呈同心状地沿周向延伸。另外,液体诱导槽部1017为与实施例8的流体导入槽816的形状大致相同的形状。

173.由此,在两向旋转时,通过瑞利台阶1018、1018'来产生动压,使滑动面1011、21之间稍微分离,向滑动面1011、21之间提供被密封流体f,由此能够提高滑动面1011、21彼此的润滑性。

174.以上,基于附图对本发明的实施例进行了说明,但具体的结构不限于这些实施例,不脱离本发明主旨的范围内的变更和追加也包含于本发明中。

175.例如,在上述实施例中,作为滑动部件,以汽车用的机械密封件为例进行了说明,但也可以是一般工业机械等的其他机械密封件。另外,不限于机械密封件,也可以是滑动轴

承等机械密封件之外的滑动部件。

176.另外,在上述实施例中,对在静止密封环上设置有动压产生槽和流体导入槽的例子进行了说明,但也可以将动压产生槽和流体导入槽设置于旋转密封环。

177.另外,将被密封流体侧作为高压侧,将泄漏侧作为低压侧而进行了说明,但也可以是,被密封流体侧为低压侧,泄漏侧为高压侧,也可以是,被密封流体侧和泄漏侧为大致相同的压力。

178.另外,对动压产生槽的倾斜槽与内空间s1连通的例子进行了说明,但不限于此,只要能够产生动压即可,也可以不连通。

179.另外,动压产生槽不限于在倾斜槽的外径侧的端部连续形成有逆倾斜槽的结构,也可以是,从倾斜槽的延伸方向的大致中央部分支形成有逆倾斜槽。

180.另外,在动压产生槽中,也可以对于一个倾斜槽配置有多个逆倾斜槽。

181.另外,倾斜槽不限于向周向倾斜地呈圆弧状延伸的结构,也可以通过形成为直线状来简化形状。

182.另外,对动压产生槽和流体导入槽为大致相同深度的例子进行了说明,但流体导入槽也可以比动压产生槽深。

183.另外,在本实施例中,对被密封流体f是高压液体的例子进行了说明,但不限于此,也可以是气体或低压液体,也可以是混合了液体和气体的雾状。

184.另外,在本实施例中,对泄漏侧的流体是作为低压气体的大气a的例子进行了说明,但不限于此,也可以是液体或高压气体,也可以是混合了液体和气体的雾状。

185.标号说明

186.10:静止密封环(滑动部件);11:滑动面;12:陆部;12a~12c:陆地部;13:动压产生槽;13’:倾斜槽;13c、13c’、13d:锐角部;14:倾斜槽;15:逆倾斜槽(凹部);16:流体导入槽;17:液体诱导槽部;18:瑞利台阶;20:旋转密封环(其他滑动部件);21:滑动面;310:静止密封环(滑动部件);311:滑动面;312d:环状陆地部;313:动压产生槽;313’:倾斜槽;314:倾斜槽;314c:锐角部;315:逆倾斜槽(凹部);315c、315d:锐角部;410:静止密封环(滑动部件);411:滑动面;413:动压产生槽;414:倾斜槽;415:凹部;a:大气;f:被密封流体;s1:内空间;s2:外空间。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。