1.本发明涉及地下储气库技术领域,具体涉及一种浅埋地下储气洞室临界岩体变形模量与最大储气压力的确定方法。

背景技术:

2.浅埋地下储气洞室(linedrockcavern)储存概念是最新的地下洞室储存技术之一,至今已有二十余年的成功运作经验。浅埋地下储气洞室本质上是应用传统地下工程开挖方法来建造一个规则的岩石洞穴,然后采用人工的、气密的屏障材料进行内衬。这类储气洞室的埋深一般在100~200m,正常的储气内压可以达到10~30mpa,并且可以进行高频循环运行。浅埋地下储气洞室的洞壁内衬有混凝土衬砌和最内层的全封闭薄钢衬板,其主要设计理念是钢衬保持储库气密性,围岩承担高内压荷载,混凝土的作用是将气体压力均匀地传递到岩体中。为确保洞室的稳定性,洞室断面一般选择圆形,包括圆形平硐、圆形竖井、穹顶圆桶型洞室等多种形式。

3.浅埋地下储气洞室的建设成本可能会高于盐穴或自然储层,但其使选址更加灵活,并可以位于较浅的深度,且更易接近能源供需区(风能和太阳能发电,天然气供应等),降低能源的中间损耗。从当前发展情况看,浅埋地下储气洞室的储气概念可以作为一种高效的天然气和所有其他气体的存储,可以有效地储存加压,如氢气和空气(压缩空气能源存储,caes)等。这种存储概念也特别适合未来成熟能源系统的气体存储技术。

4.即便如此,利用浅埋地下储气洞室进行高压地下储气仍是一种新技术,目前不仅缺乏成熟的设计实践经验,也没有针对浅埋地下储气洞室的设计施工规范与技术标准可以依循。现阶段,设计单位多以高水头抽水蓄能或大型水电项目的设计经验作为主要参照,缺乏对高储气内压状态下密闭地下空间承载机理与技术的深刻理解。此外,由于中国的地质结构复杂,也无法照搬欧美同类项目相对成熟的经验;而浅埋地下储气洞室与相对成熟的盐穴储气库有着明显的差异,相关经验也并不适用。因此,随着浅埋地下储气技术的快速发展,如何从浅埋地下储气洞室的设计理念与承载特性出发,科学有效地确定这类地下储气库的极限运行储气压力,成为了当前亟需解决的难点问题。研究储气库最大运行压力是有效利用储气库的库容以及保证储气库安全运行的重要前提。

技术实现要素:

5.本发明针对浅埋地下储气洞室选址的地质判据不明确,储气洞室的极限运行压力难以快速定量计算的问题,提出了一种浅埋地下储气洞室临界岩体变形模量与最大储气压力的确定方法,从而为浅埋地下储气洞室的工程选址与储气潜力分析提供了科学的依据。

6.为解决上述技术问题,本发明通过下述技术方案实现:

7.s1、针对目标储气洞室,分别计算在最大储气压力p

max

作用下,围岩和钢衬提供的径向单位抗力p

rock

和p

steel

;

8.s2、基于目标储气洞室的内外压平衡,建立钢衬与围岩联合承载的计算公式,求得目标储气洞室的最大储气压力p

max

的计算表达式;

9.s3、推导目标储气洞室完全由围岩承载所需要的最小临界岩体变形模量e

m-critical

计算公式;

10.s4、建立最大储气压力与岩体变形模量之间的关联性,据此对工程经济性或场地适宜性进行快速有效的评价。

11.进一步的,在s1中,将围岩岩体视为均匀、连续、各向同性的完全弹性体,对于圆形隧洞,根据弹性理论,围岩弹性抗力系数可按下式估算:

[0012][0013]

k为围岩的弹性抗力系数,mpa/m;em为岩体变形模量,mpa;μ为岩体泊松比;r为隧洞半径,m。其中,还应保证围岩范围足够大,隧洞的覆盖厚度应保证h≥6r。

[0014]

钢衬在储气内压p的作用下,钢管的径向应变与环向应变相同,均为其中其中平面应变问题的钢材弹性模量,es为钢材的弹性模量,mpa;γs为钢材的泊松比;σ

θ

为钢衬的环向正应力,mpa。

[0015]

受滑动层设置、施工缝隙、温度缝隙等影响,围岩与结构之间需考虑一定的缝隙,总的累计缝隙值记为δ。则隧洞围岩的径向变形为

[0016]

根据圆形隧洞围岩抗力理论,在内压作用下,围岩可提供的径向单位抗力:

[0017][0018]

根据薄壁圆管理论,在内压作用下,钢衬提供的径向单位抗力:

[0019][0020]

其中,t为钢衬的构造厚度。

[0021]

进一步的,所述步骤s2中,根据目标储气洞室的内外压平衡,目标储气洞室的最大储气压力表达式为:

[0022][0023]

以上,p

rock

和p

steel

分别表示围岩与钢衬联合抵抗储气内压p

max

情况下各自分摊的荷载;

[0024]

由于素混凝土衬砌的弹性模量一般要高于岩体,而其抗拉强度偏低,在较高的内压作用下,混凝土极易受拉开裂并散失承载能力,故可以不考虑衬砌分担的径向抗力p

concrete

,其主要起到传递内载的作用,相应的p

concrete

≈0。

[0025]

由于钢衬的环向正应力σ

θ

不超过钢材的容许应力[σ],即σ

θ

≤[σ];

[0026]

最后求得最大储气压力为:

[0027][0028]

进一步的,所述步骤s3中,根据浅埋地下储气洞室的设计原则,钢衬厚度的设置仅需要满足构造要求,但其理论上也可承担一部分内压荷载。刨除2mm的抗腐蚀余量之后,钢衬的构造厚度一般可取为t=0.0025r。则钢衬提供的径向单位抗力=0.0025r。则钢衬提供的径向单位抗力总体上p

steel

的量值对于储气洞室5~30mpa的高内压来讲是很小的,可考虑作为钢衬结构的安全裕度。

[0029]

在步骤s3中,令钢衬厚度t=0,取钢衬的环向正应力σ

θ

为钢材的容许应力[σ],即σ

θ

=[σ],则可推导出在最大储气压力p

max

作用下,储气隧洞完全由围岩承载的临界岩体变形模量 e

m-critical

计算公式:

[0030][0031]

上式中,e

m-critical

为临界岩体变形模量,mpa;p

max

为储气洞室最大内压,mpa;μ为围岩泊松比;[σ]为钢材的容许应力,mpa;es为钢材的弹性模量,mpa;γs为钢材的泊松比;δ为隧洞围岩与结构之间的累计缝隙值,m;r为隧洞的衬后半径,m。

[0032]

进一步的,所述s4中,根据目标储气洞室需求的最大储气压力p

max

与目标储气洞室的临界岩体变形模量e

m-critical

的相关性计算表达式:并针对多种典型的钢衬材质属性,可绘制浅埋地下储气工程建设的“可行性判据”分区图谱。

[0033]

进一步的,所述s4中,根据目标储气洞室需求的最大储气压力p

max

与目标储气洞室的岩体变形模量em的相关性计算表达式:并针对多种典型的钢衬材质属性,可绘制不同岩体条件下的推荐最大储气压力表格。

[0034]

本发明的有益效果主要表现在:可以科学的、定量的计算浅埋地下储气洞室的临界岩体变形模量与最大储气压力。本发明提出的理论计算方法,运用于多个浅埋储气洞室实际工程案例,均具有较好的适应性。

附图说明

[0035]

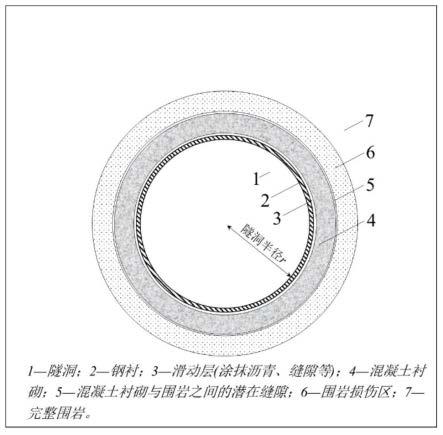

图1为本发明所适用的浅埋地下储气洞室的典型横断面示意图。

[0036]

图2为本发明提出的浅埋地下储气洞室的围岩临界岩体变形模量及工程可行性分区图谱,包括q345r低合金钢、600mpa级与800mpa级高强钢等三类不同钢衬材质,对应钢衬材质的容许应力值分别为232mpa、304mpa、388mpa。

[0037]

图3为本发明提出的工程可行性分区图谱的实际工程案例应用情况。

具体实施方式

[0038]

为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不

用于限定本发明。

[0039]

一种浅埋地下储气洞室临界岩体变形模量与最大储气压力的确定方法,适用于浅埋地下储气洞室断面为圆形的情况,包括圆形平硐、圆形竖井、穹顶圆桶型洞室等多种形式。具体步骤如下:

[0040]

s1、针对如图1所示具有圆形断面的浅埋地下储气洞室,根据弹性力学和围岩抗力理论,并结合浅埋地下储气洞室的结构特点,分别计算在最大储气压力p

max

作用下,围岩和钢衬提供的径向单位抗力p

rock

和p

steel

;

[0041]

s2、基于目标储气洞室的内外压平衡,建立钢衬与围岩联合承载的计算公式,求得最大储气压力p

max

的计算表达式;

[0042]

s3、基于浅埋地下储气洞室依托“围岩承载、混凝土衬砌传力、钢衬仅发挥气密性作用”的设计理念,推导储气隧洞完全由围岩承载所需要的最小临界岩体变形模量e

m-critical

计算公式;

[0043]

s4、根据以上公式,建立最大储气压力与岩体变形模量之间的关联性,据此对工程经济性或场地适宜性进行快速有效的评价。

[0044]

所述步骤s1中,围岩可提供的径向单位抗力:钢衬可提供的径向单位抗力:

[0045]

以上各式中,k为围岩的弹性抗力系数,mpa/m;s'为隧洞围岩的径向变形,m;em为岩体变形模量,mpa;μ为岩体泊松比,r为隧洞半径,m;e

s2

为平面应变问题的钢材弹性模量, mpa;σ

θ

为钢衬的环向正应力,mpa;δ为围岩与结构之间的累计缝隙值,m;es为钢材的弹性模量,mpa;t为钢衬的构造厚度。

[0046]

所述步骤s2中,根据目标储气洞室的内外压平衡,目标储气洞室的最大储气压力表达式为:

[0047]

其中,p

rock

和p

steel

分别表示围岩与钢衬联合抵抗储气内压p

max

情况下各自分摊的荷载;素混凝土衬砌在较高的内压作用下,混凝土极易受拉开裂并散失承载能力,故不考虑衬砌分担的径向抗力p

concrete

,其主要起到传递内载的作用,相应的p

concrete

≈0;

[0048]

由于钢衬的环向正应力σ

θ

不超过钢材的容许应力[σ],σ

θ

≤[σ];

[0049]

最后求得最大储气压力为:其中,γs为钢材的泊松比。

[0050]

所述步骤s3中,根据浅埋地下储气洞室的设计原则,钢衬厚度的设置仅需要满足构造要求,虽其理论上也可承担一部分内压荷载,但对于储气洞室5~30mpa的高内压而言是很小的,可考虑作为钢衬结构的安全裕度;令钢衬厚度t=0,取钢衬的环向正应力σ

θ

为钢材的容许应力 [σ],即σ

θ

=[σ],则可推导出在最大储气压力p

max

作用下,目标储气洞室完全由围岩承载的临界岩体变形模量e

m-critical

计算公式:

[0051]

上式中,e

m-critical

为临界岩体变形模量,mpa;p

max

为储气洞室最大内压,mpa;μ为围岩泊松比;[σ]为钢材的容许应力,mpa;es为钢材的弹性模量,mpa;γs为钢材的泊松比;δ为

隧洞围岩与结构之间的累计缝隙值,m;r为隧洞的衬后半径,m。

[0052]

所述s4中,根据目标储气洞室需求的最大储气压力p

max

与目标储气洞室的临界岩体变形模量e

m-critical

的相关性计算表达式:并针对多种典型的钢衬材质属性,可绘制浅埋地下储气工程建设的“可行性判据”分区图谱。

[0053]

所述s4中,根据目标储气洞室需求的最大储气压力p

max

与目标储气洞室的岩体变形模量 em的相关性计算表达式:并针对多种典型的钢衬材质属性,可绘制不同岩体条件下的推荐最大储气压力表格。

[0054]

设计人员可直接通过查阅相关图谱、表格,依据拟选场地的岩体变模em与拟建储气工程需求的最大储气压力p

max

这两个指标,对工程经济性或场地适宜性进行快速有效的评价。

[0055]

下面采用实施例,并结合附图对本发明的方法及其应用进行具体说明。

[0056]

实施例1:

[0057]

对任意一个圆形断面的浅埋地下储气洞室,在最大储气压力p

max

作用下,目标储气洞室完全由围岩承载的临界岩体变形模量e

m-critical

计算公式:

[0058][0059]

式中,e

m-critical

主要与储气库内压荷载p相关,并成正比;与钢材的容许应力[σ]成负相关;另外,也与隧洞的累计缝隙值δ有一定关系,缝隙越大,计算得到的临界岩体模量越高。根据经验,δ一般可取为0~0.0005r,因此临界岩体模量与隧洞尺寸r的关系也较小。

[0060]

在一般情况下,浅埋地下储气洞室围岩为ii~iii类,围岩的泊松比为0.2~0.3,一般可取 0.28;围岩松弛屈服后的岩体综合变形模量一般会有降低,但地下储气洞室在开挖阶段一般会进行灌浆及加固处理,且在储气内压作用下,围压的增大也缓解变形模量的不利降损,故可以认为在储气库正常运行范围内,围岩的变形模量基本维持恒定;钢材的弹性模量取 206gpa,泊松比取0.3。则本发明提出的围岩临界岩体变形模量公式可转化为:

[0061][0062]

进一步的,明确钢衬的容许应力[σ]取值。钢衬的材料性能是浅埋地下储气洞室设计的关键要素,钢衬需抵抗较高频率的储气内压循环荷载、温度的波动循环荷载、化学腐蚀等的长期不利影响,保持结构的气密性、稳定性与耐久性,其全生命周期的应力及应变需严格控制。调研已建工程的钢衬应变控制水平,并结合浅埋地下储气洞室所面临的工程环境、运行寿命及致灾风险等特征,这类储气洞室的钢衬应按弹性状态进行设计,钢材的应变一般控制在 1~2

‰

。

[0063]

当然,钢衬的容许应力或设计强度取值还应根据工程实际的运行情况进行合理选取,对不同类型的地下储气工程,若在全寿命周期内的循环次数偏多、储气压力偏大、地质条件偏差等情况,应考虑更高的结构安全系数。比如,天然气储气库是季节性循环的,在全

寿命周期的运行次数一般在数百次,而压缩空气能源存储洞室是日循环的,其全生命周期循环次数可超过40000次,对钢衬抗疲劳性能的要求也将更高。

[0064]

考虑到目前并无直接的规范可以依循,浅埋储气洞室的钢衬容许应力[σ]的取值,可参考《水电站压力钢管设计规范》(nb/t35056-2015)、《水利水电工程压力钢管设计规范》 (sl/t281-2020),以及国内外的压力容器、常规压力管道等相关规范。钢衬容许应力基本要求如下:若以钢材的屈服强度σs为基准,容许应力[σ]=σs/n,其中安全系数n取1.5;以钢材的抗拉强度σb为基准,容许应力钢材[σ]=σb/n,其中安全系数n取2.0;且钢衬的容许应力[σ] 取其中的较小值。以上安全系数取值与当前最新水工隧洞压力钢管设计规范的安全系数取值基本相当。详见表1。其中,内衬钢板分别采用q345r低合金钢、600mpa级或800mpa级高强钢,对应的钢衬容许应力[σ]分别为232、304、388mpa。

[0065]

表1:典型钢材的机械性能指标与容许应力

[0066][0067]

进一步,对以上不同钢衬材质,浅埋地下储气洞室的围岩临界岩体变形模量的取值范围可以进一步加以明确。其中,对钢衬材质为q345r,500mpa级钢材的情况,围岩临界岩体变形模量:

[0068][0069]

其中,对钢衬材质为07mn-movr,600mpa级高强钢的情况,围岩临界岩体变形模量:

[0070][0071]

其中,对钢衬材质为q690cf,800mpa级高强钢的情况,围岩临界岩体变形模量:

[0072][0073]

根据以上三个关系式,可以对不同钢衬材质、不同最大储气压力p

max

下,地下储气洞室的围岩临界岩体变形模量分别进行计算。进一步,可据此绘制浅埋地下储气洞室建设的“可行性判据”分区图谱,用以快速判断拟定场地是否适合建设浅埋地下储气洞室,见图3所示。

[0074]

图2中标有“推荐区”和“不经济区”,“推荐区”的划分依据是工程实际岩体变形模量大于或等于上述计算的围岩临界岩体变形模量,“不经济区”的划分依据是工程实际岩体变形模量小于上述计算的围岩临界岩体变形模量,其中“推荐区”又根据实际工程在建设及运行中可能存在的累计缝隙值的不同,细分为二个区,图2中各图绘制的两条分区界线分别

对应于综合缝隙δ取0或0.0005r的两种极端情况。具体包括:推荐区1,场地适宜性优良,由围岩承载内压,安全经济;推荐区2,场地适宜性较好~好,需要深入研究,权衡安全性和经济性;不经济区,场地适宜性一般~差,围岩与钢衬联合承载,结构安全性能偏低,不经济。其中,考虑到工程的经济性,推荐采用q345r(500mpa级)的钢衬材质作为首选设计方案。

[0075]

图2中给出了钢衬材质为q345r、600mpa级高强钢、800mpa级高强钢,根据围岩临界岩体变形模量进行划分的工程“可行性判据”分区情况,分别对应图3(a)、图3(b)、图3(c)。其中,考虑到工程的经济性,一般会选用第一类q345r(500mpa级)的钢衬材质作为首选设计方案。

[0076]

进一步的,表2列出了当前国内外已建的浅埋地下储气洞室案例的主要设计及运行指标,将这些实际工程案例的设计储气压力与岩体变形模量放入图3(a)中,可以发现本发明提出的理论计算方法,运用于以上多个浅埋储气洞室实际工程案例,均具有较好的适应性,具体见图3。

[0077]

表2:浅埋地下储气洞室的典型实际工程案例

[0078][0079]

实施例2:

[0080]

对任意一个圆形断面的浅埋地下储气洞室,钢衬的环向正应力σ

θ

不超过钢材的容许应力 [σ],即σ

θ

≤[σ],则最大储气压力为:

[0081][0082]

式中,围岩泊松比统一取0.28;隧洞的累计缝隙值δ一般可取为0~0.0005r;钢材的弹性模量取206gpa,泊松比取0.3。钢衬厚度可取0,作为结构的安全裕度。则本发明提出的浅埋地下储气洞室最大储气压力计算公式可转化为:

[0083][0084]

进一步,对以上不同钢衬材质,在不同围岩条件下,浅埋地下储气洞室的最大储气压力的取值范围可进一步明确。其中,对钢衬材质为q345r的情况,洞室的最大储气压力:

[0085][0086]

其中,对钢衬材质为07mn-movr,600mpa级高强钢的情况,洞室的最大储气压力:

[0087][0088]

其中,对钢衬材质为q690cf,800mpa级高强钢的情况,洞室的最大储气压力:

[0089][0090]

进一步的,根据以上三个关系式,即可对不同钢衬材质、不同岩体条件下,地下储气洞室的最大储气压力分别进行计算。结合我国《工程岩体分级标准》gb50218中拟定的岩体 bq分级及其建议的岩体变形模量建议指标,表3给出了不同岩体条件下(i~v类围岩)的最大储气压力推荐范围,该表可作为判断浅埋地下储气洞室储气潜力的初步依据。

[0091]

表3:不同岩体条件下的最大储气压力推荐范围(基于bq分级)

[0092][0093]

以上所述,仅是本发明的较佳实施例,并非对本发明做任何形式上的限制,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化,均落入本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。