1.本发明涉及古建筑木结构技术领域,特别涉及一种基于曲率模态和离散小波变换的梁构件损伤识别方法。

背景技术:

2.作为木结构主要承重构件之一的木梁,其重要性不言而喻。然而,木梁在服役期间不可避免受到环境条件(温度、湿度等)、突发灾害(地震、爆炸等)和人为破坏等因素的影响,木梁容易出现裂缝、腐朽、虫蛀等不同病害特征,进而导致木梁产生局部或整体损伤。木梁损伤的出现不仅导致木结构承载能力降低,还会影响木结构的安全性、适用性和耐久性,严重时会导致整个木结构发生倒塌。木梁由产生裂纹发展至破坏是一个时间过程,如果能够在早期及时的发现损伤并进行补救,就能够避免木结构倒塌的发生。因此,对木梁结构损伤识别的研究具有十分重要的意义。

3.在结构损伤识别中,首先要解决损伤的时间、空间位置和损伤等级这三个问题。结构损伤会让结构的物理参数发生改变,从而也会让结构的模态参数发生改变。因此,可通过模态参数进行结构损伤识别,如频率法、振型法。但是损伤是一种典型的局部现象,结构固有频率、振型等参数对局部损伤有时并不十分敏感。而小波变换具有在时域和频域内对突变信号进行局部放大的特点,适合分析和识别结构响应中其它方法难以发现的局部损伤信息,检测结构的损伤情况。

4.现有基于曲率模态的结构损伤识别方法主要有:

5.(1)徐华东,王立海,胡志栋.运用曲率模态技术的木梁损伤定量识别[j].振动.测试与诊断,2011,31(01):110-114 132-133.

[0006]

提出一种以低阶曲率模态作为损伤识别指标的结构损伤识别方法。首先获取结构一阶位移振型,然后计算出曲率模态,最后利用曲率模态的突变确定结构的损伤位置。

[0007]

(2)任现才,孟昭博,王鑫.基于模态参数的简支木梁损伤识别研究[j].江苏建筑职业技术学院学报,2022,22(02):5-9.

[0008]

提出一种以曲率模态作为损伤识别指标的结构损伤识别方法。首先对模型进行模态分析得到位移振型,然后计算出曲率模态,最后利用曲率模态的突变确定结构的损伤位置。

[0009]

尽管现已对曲率模态指标开展了较多的研究工作,但主要集中在损伤定位方面,已有指标不能有效地进行损伤程度识别。

技术实现要素:

[0010]

为了克服上述现有技术的不足,本发明的目的在于提供一种基于曲率模态和离散小波变换的梁构件损伤识别方法,利用在古建筑梁结构中布置一定数量加速度传感器,测得梁结构的位移振型,基于对损伤前后曲率模态进行离散小波变换得到小波系数差损伤指标,该损伤能精准定位出梁单处损伤和多处损伤工况下的裂缝位置和判断梁裂缝的损伤程

度,较好的克服了现有模态参数指标不能进行损伤程度识别的不足,可应用于古建筑梁的无损检测与损伤程度评估。

[0011]

为了实现上述目的,本发明采用的技术方案是:

[0012]

一种基于曲率模态和离散小波变换的梁构件损伤识别方法,包括以下步骤;

[0013]

(1)通过数值模拟或动力特性模型试验测量获得梁损伤前、后的一阶位移振型;

[0014]

(2)对梁损伤前、后的一阶位移振型,采用中心差分法求得梁损伤前、后的一阶曲率模态;

[0015]

(3)选用bior6.8小波函数对损伤前、后的一阶曲率模态进行三层离散小波变换,获得损伤前、后的高频小波系数,并作差得到小波系数差;

[0016]

(4)绘制小波系数差变化曲线,根据小波系数差的突变对梁裂缝位置进行精准定位,并用小波系数差的数值大小估计裂缝损伤程度;

[0017]

即小波系数差指标与损伤程度的关系为:

[0018]

y=1.088

×

10-3

x2 1.475

×

10-2

x 6.97

×

10-2

ꢀꢀ

(1)

[0019]

其中:x为损伤程度;y为小波系数差损伤指标。

[0020]

进一步地,所述步骤(1)中,在数值模拟中,通过材性试验确定梁模型的基本参数,基本参数包括弹性模量、泊松比、密度、剪切模量,建立损伤前、后梁有限元模型,通过模态分析求得损伤前、后梁一阶位移振型;

[0021]

在动力特性模型试验中,首先确定梁划分份数,其次根据加速度传感器数量确定模态试验方法,最后选定具体模式试验方法对梁进行模态试验,求得梁损伤前、后梁的一阶位移振型。

[0022]

进一步地,所述的有限元模型、动力特性模型为实际梁结构模型。

[0023]

进一步地,所述的梁动力特性模型试验中,模态试验方法主要分为单参考点锤击技术和多参考点锤击技术,其中单参考点锤击技术又分为力锤固定和力锤移动两种方式。

[0024]

进一步地,所述的梁动力特性模型试验中,梁测点数目不少于9个,并且损伤前后测点位置布置相同。

[0025]

进一步地,所述步骤(2)中,对梁损伤前、后位移振型采用中心差分法,对位移振型二次求导,求得梁损伤前、后一阶曲率模态公式如下:

[0026][0027][0028]

其中,φ

iu”(j)为无损状态下结构第i阶模态在j节点或试验测点处的曲率模态值;φ

id”(j)为有损状态下结构第i阶模态在j节点或试验测点处的曲率模态值;φ

iu

(j-1)为无损状态下结构第i阶模态在j-1节点或试验测点处的振型值;φ

iu

(j 1)为无损状态下结构第i阶模态在j 1节点或试验测点处的振型值;φ

iu

(j)为无损状态下结构第i阶模态在j节点或试验测点处的振型值;φ

id

(j-1)为有损状态下结构第i阶模态在j-1节点或试验测点处的振型值;φ

iu

(j 1)为有损状态下结构第i阶模态在j 1节点或试验测点处的振型值;φ

iu

(j)为有损状态下结构第i阶模态在j节点或试验测点处的振型值;l为相邻节点或试验测点的距

离。节点表示为在有限元网格划分中单元之间的距离;试验测点表示两个加速度传感器直接的距离。

[0029]

进一步地,所述步骤(3)中,选用bior6.8小波函数对损伤前、后的一阶曲率模态进行三层离散小波变换,获得损伤前、后的高频小波系数,并作差得到小波系数差;是通过下式进行的:

[0030]

设ψ(t)∈l2(r)(l2(r)表示平方可积的实数空间,即能量有限的信号空间),若(傅里叶变换)满足条件:时,称ψ(t)为基本小波或母小波,将其平移和伸缩后得到一个小波序列。对于连续的情况,小波序列为:

[0031][0032]

其中,a——伸缩因子;b——平移因子;

[0033]

对于任意的函数f(t)∈l2(r)的连续小波变换为:

[0034][0035]

其中,wf(a,b)——小波系数;ψ

*

(t)——ψ(t)的共轭复数。

[0036]

在实际运用中,尤其在计算机实现时,需要对连续小波进行离散化。通常尺度参数a和平移参数b的离散化公式分别为和这里j∈z,a0>1,b0>0对应的离散小波ψ

j,k

(t)为:

[0037][0038]

而离散小波变换系数可以表示为:

[0039][0040]

其重构公式为:

[0041][0042]

当a=2j,b=k

·

2-j

,j、k∈z,即a0=2,b0=1。其二进制小波变换可以表示为:

[0043]

ψ

j,k

(t)=2-j/2

ψ(2-j

t-k)j,k∈z(9)

[0044]

对应的离散小波变换系数为:

[0045][0046]

基于上述理论可以对输入信号进行离散小波变换,下面将公式(2)和公式(3)计算得到的损伤前后的一阶曲率模态指标为输入信号,选用bior6.8小波对其进行三层离散小波变换,获得高频小波系数后作差得到:

[0047]

[0048]

其中,dw

fij

为结构损伤前后第j阶曲率模态下i节点处的小波系数差;分别为损伤前后第j阶曲率模态下i节点处的高频小波系数。

[0049]

进一步地,所述步骤4根据小波系数差的突变对梁裂缝位置进行精准定位,并用小波系数差值的大小来估计裂缝损伤程度,包括:

[0050]

根据所述古建筑梁建立相应的有限元模型;

[0051]

在所述有限元模型中,设置不同损伤工况,模拟并绘制出不同损伤工况下的小波系数差图;

[0052]

根据所述不同损伤工况下的小波系数差图的突变来确定损伤位置,并记录下所述损伤位置对应的小波系数差值;

[0053]

根据所述损伤位置对应的小波系数差值和对应损伤程度工况下的损伤程度值,绘制并得到所述梁的损伤程度与小波系数差值的拟合曲线的函数关系式;

[0054]

根据梁实测位移数据得到的小波系数差值,代入所述函数关系式,估计裂缝损伤程度。

[0055]

所述方法用于木梁损伤识别。

[0056]

本发明的有益效果:

[0057]

本发明利用小波变换具有在时域和频域内对突变信号进行局部放大的特点,选用bior6.8小波对损伤前、后曲率模态进行三层离散小波分析,获得损伤前、后高频小波系数后作差,得到小波系数差损伤指标。

[0058]

该方法不仅可以准确识别裂缝的存在,而且还可以确定裂缝位置和判定损伤程度,特别适合于古建筑现场检测,可快速识别出被测梁构件的损伤指标,对古建筑木结构的振动控制和损伤识别具有十分重要的意义,具有重大的推广意义和应用前景。

附图说明

[0059]

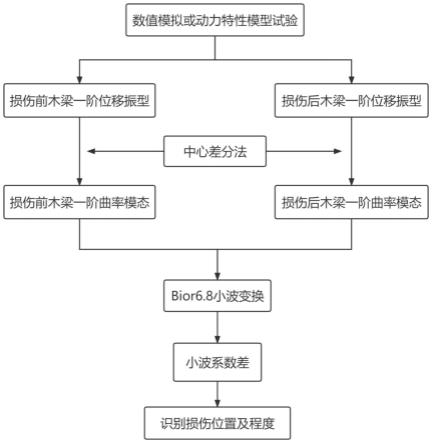

图1为本发明方法的流程图。

[0060]

图2为本发明实例一中梁有限元模型图。

[0061]

图3为本发明实例一中单一位置损伤工况1-4的小波系数差图,其中(a)表示工况1,(b)表示工况2,(c)表示工况3,(d)表示工况4。

[0062]

图4为本发明实例一中多处位置损伤工况5-8的小波系数差图,其中(a)表示工况5,(b)表示工况6,(c)表示工况7,(d)表示工况8。

[0063]

图5为本发明实例一中单处损伤工况下损伤程度和与小波系数差值的拟合曲线图。

[0064]

图6为本发明实例二中的结构模型图,即实验室测试的梁。

[0065]

图7为本发明实例二中工况1-2的小波系数差图。

具体实施方式

[0066]

下面结合附图对本发明作进一步详细说明。

[0067]

图1所示为本发明一种基于曲率模态和离散小波变换的梁构件损伤识别方法的流程图。其具体步骤如下:

[0068]

(1)通过数值模拟或动力特性模型试验测量获得梁损伤前、后的一阶位移振型;

[0069]

(2)对梁损伤前、后位移振型采用中心差分法求得梁损伤前、后一阶曲率模态;

[0070]

(3)选用bior6.8小波函数对损伤前、后的一阶曲率模态进行三层离散小波变换,获得损伤前、后的高频小波系数后作差,得到小波系数差;

[0071]

(4)绘制小波系数差变化曲线,根据小波系数差的突变对梁裂缝位置进行精准定位,并用小波系数差值的大小来估计裂缝损伤程度。

[0072]

即小波系数差指标与损伤程度的关系为:

[0073]

y=1.088

×

10-3

x2 1.475

×

10-2

x 6.97

×

10-2

ꢀꢀ

(1)

[0074]

其中:x为损伤程度;y为小波系数差损伤指标。

[0075]

进一步地,步骤(1)中,在数值模拟中,可通过材性试验确定梁模型的基本参数,建立损伤前、后梁有限元模型,通过模态分析求得损伤前、后梁一阶位移振型;在动力特性模型试验中,首先确定梁测点数目,其次根据加速度传感器数量确定测量方式对梁进行模态试验,求得损伤前、后梁一阶位移振型。

[0076]

进一步地,所述的梁动力特性模型试验中,梁测点数目不少于9个,并且损伤前后测点位置布置相同。

[0077]

进一步地,步骤(2)中,对梁损伤前、后位移振型采用中心差分法求得梁损伤前、后一阶曲率模态公式如下:

[0078][0079][0080]

其中,φ

iu”(j)为无损状态下结构第i阶模态在j节点或试验测点处的曲率模态值;φ

id”(j)为有损状态下结构第i阶模态在j节点或试验测点处的曲率模态值;φ

iu

(j-1)为无损状态下结构第i阶模态在j-1节点或试验测点处的振型值;φ

iu

(j 1)为无损状态下结构第i阶模态在j 1节点或试验测点处的振型值;φ

iu

(j)为无损状态下结构第i阶模态在j节点或试验测点处的振型值;φ

id

(j-1)为有损状态下结构第i阶模态在j-1节点或试验测点处的振型值;φ

iu

(j 1)为有损状态下结构第i阶模态在j 1节点或试验测点处的振型值;φ

iu

(j)为有损状态下结构第i阶模态在j节点或试验测点处的振型值;l为相邻节点或试验测点的距离。节点表示为在有限元网格划分中单元之间的距离;试验测点表示两个加速度传感器直接的距离。

[0081]

进一步地,步骤(3)中,选用bior6.8小波函数对损伤前、后的一阶曲率模态进行三层离散小波变换,获得损伤前、后的高频小波系数后作差,得到小波系数差;是通过下式进行的:

[0082]

设ψ(t)∈l2(r)(l2(r)表示平方可积的实数空间,即能量有限的信号空间),若(傅里叶变换)满足条件:时,称ψ(t)为基本小波或母小波,将其平移

和伸缩后得到一个小波序列。对于连续的情况,小波序列为:

[0083][0084]

其中,a——伸缩因子;b——平移因子;

[0085]

对于任意的函数f(t)∈l2(r)的连续小波变换为:

[0086][0087]

其中,wf(a,b)——小波系数;ψ

*

(t)——ψ(t)的共轭复数。

[0088]

在实际运用中,尤其在计算机实现时,需要对连续小波进行离散化。通常尺度参数a和平移参数b的离散化公式分别为和这里j∈z,a0>1,b0>0对应的离散小波ψ

j,k

(t)为:

[0089][0090]

而离散小波变换系数可以表示为:

[0091][0092]

其重构公式为:

[0093][0094]

当a=2j,b=k

·

2-j

,j、k∈z,即a0=2,b0=1。其二进制小波变换可以表示为:

[0095]

ψ

j,k

(t)=2-j/2

ψ(2-j

t-k)j,k∈z

ꢀꢀ

(9)

[0096]

对应的离散小波变换系数为:

[0097][0098]

基于上述理论可以对输入信号进行离散小波变换,下面将公式(2)和公式(3)计算得到的损伤前后的一阶曲率模态指标为输入信号,选用bior6.8小波对其进行三层离散小波变换,获得高频小波系数后作差得到:

[0099][0100]

其中,dw

fij

为结构损伤前后第j阶曲率模态下i节点处的小波系数差;分别为损伤前后第j阶曲率模态下i节点处的高频小波系数。

[0101]

进一步地,所述步骤4根据小波系数差的突变对梁裂缝位置进行精准定位,并用小波系数差值的大小来估计裂缝损伤程度,包括:

[0102]

根据所述古建筑梁建立相应的有限元模型;

[0103]

在所述有限元模型中,设置不同损伤工况,模拟并绘制出不同损伤工况下的小波系数差图;

[0104]

根据所述不同损伤工况下的小波系数差图的突变来确定损伤位置,并记录下所述损伤位置对应的小波系数差值;

[0105]

根据所述损伤位置对应的小波系数差值和对应损伤程度工况下的损伤程度值,绘制并得到所述梁的损伤程度与小波系数差值的拟合曲线的函数关系式;

[0106]

下面结合具体工程实例对本发明进行说明。

[0107]

实施例一:如图2所示,利用ansys有限元软件建立一简支梁有限元模型,梁(宽160mm,高200mm),跨度为2200mm。木材弹性模量e=9168mpa,泊松比为μ=0.49,密度为ρ=508kg/m3。在有限元中,将梁划分为55个单元(图中圆圈内数字表示单元号,梁下方数字表示节点号),损伤通过改变单元的截面尺寸来模拟,裂缝损伤程度s为裂缝深度he与梁高度h之比定义,即s=he/h。简支梁结构损伤工况如表1所示:

[0108]

表1简支梁损伤工况

[0109][0110]

具体实施步骤如下:

[0111]

(1)通过在有限元中对简支梁进行模态分析分别获得不同工况下的一阶位移振型。

[0112]

(2)对不同工况下的一阶位移振型按式(1)-(2)计算出不同工况的一阶曲率模态。

[0113]

(3)选用bior6.8小波函数按式(3)-(4)对不同工况下的一阶曲率模态进行三层离散小波变换,获得不同工况的小波系数后作差,然后按式(5)得到小波系数差;

[0114]

(4)绘制不同工况下小波系数差变化曲线图,如图3-图4所示。从图3、图4中可以看出,无论在单处损伤还是多处损伤工况下,小波系数差在预先设定的损伤部位出现了较大的突变,且突变值随损伤程度的增加而增加。

[0115]

通过对梁进行单处损伤和多处损伤定位时发现,小波系数差随着损伤程度的增大而增大,因此可以通过小波系数差进一步对梁估算损伤程度。本实例通过ansys对梁520-560mm位置处的裂缝深度进行10-80mm的模拟,即损伤程度为5%-40%。因为小波系数差值为负值,为了便于观察,对其进行取绝对值。基于最小二乘法,采用matlab对520-560mm位置的裂缝建立小波系数差与损伤程度的关系曲线,如图5所示。从图5得到小波系数差指标与损伤程度的关系为

[0116]

y=1.088

×

10-3

x2 1.475

×

10-2

x 6.97

×

10-2

ꢀꢀ

(6)

[0117]

其中:x为损伤程度;y为小波系数差损伤指标。

[0118]

实施例二:如图6所示,为实验室测试的梁,用来进一步验证本发明所提出的损伤识别方法。

[0119]

试验以与数值模拟材质和尺寸一致的梁为研究对象,梁共划分20份,每份110mm,

对其进行人工开槽来模拟损伤,试验工况与数值模拟工况相近,共设置3个工况,分为完好、单损伤和多损伤,如表2所示。

[0120]

表2试验梁损伤工况

[0121][0122]

具体实施步骤如下:

[0123]

(1)试验采取单点激励与多点输出的测量方式对梁进行模态试验。使用力锤对梁预先设置的参考点进行锤击,通过北京东方振动和噪声技术研究所的多个inv9822型加速度传感器分批采集结构的响应。在梁净跨内需平均布设19个加速度传感器,由实验室传感器数量有限,分三批进行测量。将磁力座用502胶粘贴到梁顶面,在磁力座上安装加速度传感器。使用冲击力锤对8个加速度传感器测点处敲击5次,用24位网络式智能采集仪采集和分析信号,试验通过软件对各工况下梁进行模态分析得到位移振型。

[0124]

(2)对不同工况下的一阶位移振型按式(1)-(2)计算出不同工况的一阶曲率模态。

[0125]

(3)选用bior6.8小波函数按式(3)-(4)对不同工况下的一阶曲率模态进行三层离散小波变换,获得不同工况的小波系数后作差,然后按式(5)得到小波系数差;需要说明的一点是,因裂缝位置发生在两节点之间的单元内,小波系数差指标是取两突变节点极大值,因此小波系数差图突变点的位置为损伤单元两节点之一,就可表明这一点附近存在损伤。

[0126]

(4)绘制不同工况下小波系数差变化曲线图,如图7所示。从图7中可以看出,无论在单处损伤还是多处损伤工况下,小波系数差在预先设定的损伤部位出现了较大的突变,且突变值随损伤程度的增加而增加。

[0127]

以上所述仅为本发明的两个实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆属于本发明的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。