1.本发明属于智能制造技术领域,尤其是涉及一种生产任务进度自动反馈方法、装置、存储介质及处理器。

背景技术:

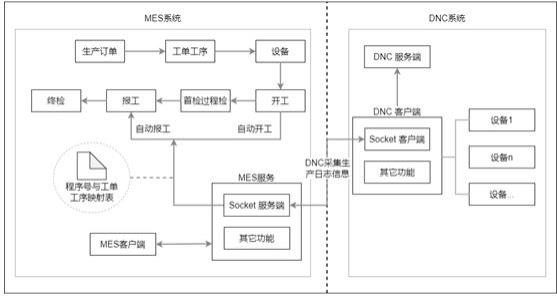

2.mes系统与dnc系统是数字化车间建设的重要组成部分。mes系统是处于计划层和现场自动化系统之间的执行层,主要负责车间生产管理和调度执行。dnc系统是与设备直接交互的,主要负责设备运行信息的收集工作。目前现有的mes系统在执行任务开工、报工和统计数量的时候需人工执行,因此会降低车间设备层和计划层的融合贯通性,导致生产任务进度时间统计不准确。为解决此问题,本发明通过dnc采集程序号映射mes的计划任务,实现dnc系统自动对mes任务开工、报工和统计数量,提升了车间设备层和计划层的融合贯通性,并使生产任务进度时间统计更为准确。

技术实现要素:

3.有鉴于此,本发明提供一种生产任务进度自动反馈方法、装置、存储介质及处理器,以解决人工执行任务开工、报工和统计数量时导致的生产任务进度时间统计不准确的问题。

4.为达到上述目的,本发明的技术方案是这样实现的:一种生产任务进度自动反馈方法,包括依据mes系统的工艺数据提取程序号与工单工序映射表;dnc系统采集加工程序的数据,生成dnc系统的采集生产日志信息,加工程序包括主程序和子程序,其中加工程序的数据至少包括:程序号 、程序号的开始状态、程序号的结束状态、以及加工件数,所述程序号包括主程序号和子程序号;将dnc系统采集生成的日志信息传递至mes系统;mes系统依据dnc系统传递的数据结合程序号与工单工序映射表自动更新mes系统中的工单工序。

5.进一步的,基于dnc系统的通信api采集得到加工程序的数据。

6.进一步的,dnc系统采集加工程序的数据,生成dnc系统的采集生产日志信息时,主程序、子程序的单次加工的开始与结束时间依据主程序、子程序的单次开始与单次结束状态得出,两者之间的时间差为相应的单次加工时间,主程序、子程序单次加工开始至同单次加工结束时,为1次加工的完成,加工次数为1次,加工件数为1件,加工件数的总数为加工次数的累加值。

7.进一步的,dnc系统采集加工程序的数据,生成dnc系统的采集生产日志信息时,程序的加工以前置配置信息为标识,确定以主程序或子程序作为开始时间、结束时间与加工件数的计算依据。

8.进一步的,基于socket技术实现mes系统与dnc系统之间的数据传递。

9.进一步的,dnc系统向mes系统进行数据传递时,发送数据包的格式为:“设备名称 设备编号 主程序号 子程序号 开始时间 结束时间 加工件数”,仅当程序号或者加工件数变化时,向mes系统发送一条数据。

10.进一步的,mes系统依据dnc系统传递的数据结合程序号与工单工序映射表自动更新mes系统中的工单工序包括如下:socket服务端将dnc采集到的程序号对应到mes生产工单工序任务上,对于未开始的工序,mes系统将未开始的工序的状态由未开工状态修改为开工状态,记录实际开始时间和完工数量;对于加工中的工序,累积本次完工数量如果大于等于计划数量,自动完工工序,记录实际完成时间,否则只是累计工序完工数量。

11.本发明还提供一种生产任务进度自动反馈装置,包括数据提取单元,用于依据mes系统的工艺数据提取程序号与工单工序映射表;数据采集单元,用于通过dnc系统采集加工程序的数据,生成dnc系统的采集生产日志信息,加工程序包括主程序和子程序,其中加工程序的数据至少包括:程序号 、程序号的开始状态、程序号的结束状态、以及加工件数,其中,程序号包括主程序号和子程序号;数据交互单元,用于将dnc系统采集生成的日志信息传递至mes系统;数据处理单元,用于通过mes系统依据dnc系统传递的数据结合程序号与工单工序映射表自动更新mes系统中的工单工序。

12.本发明还提供一种计算机可读存储介质,所述存储介质包括存储的程序,其中,所述程序执行上述任意一项所述的方法。

13.本发明还通过一种处理器,所述处理器用于运行程序,其中,所述程序运行时执行上述任意一项所述的方法。

14.相对于现有技术,本发明所述的一种生产任务进度自动反馈方法具有以下优势:1、本发明将mes系统与dnc系统相结合,实现任务开工、报工和统计数量的自动化;2、本发明屏蔽了mes系统中原有人工执行的时间差,提高了生产任务进度时间统计的准确性;将dnc与mes系统相结合,开工与报工的动作由dnc系统自动触发,并传递给mes系统,保证了开工与报工的及时性与准确性,从而保证mes系统对生产任务进度的准确性。

附图说明

15.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明的总体方案示意图;图2为本发明的dnc采集生产日志计算图;图3为本发明的dnc与mes间数据传递示意图;图4为本发明的子程序示例图;图5为本发明的mes系统更新工单工序流程图;图6为本发明的实施例中dnc系统开工之前,mes系统中工单状态示意图;图7为本发明的实施例中工序派工到设备上的示意图;图8为本发明的实施例中mes系统接收到dnc系统的开工信息后工单状态示意图;图9为本发明的实施例中dnc系统执行程序完毕时工单状态示意图;

图10为本发明的实施例中接收到采集报工的信息后的结果示意图。

具体实施方式

16.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

17.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

18.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

19.下面将参考附图并结合实施例来详细说明本发明。

20.如图1所示,本发明提供一种生产任务进度自动反馈方法,主要包括如下:1、依据mes系统的工艺数据提取程序号与工单工序映射表;具体的,依据mes系统的工艺数据提取程序号与工单工序映射表:mes系统中新建工艺工序或导入工艺时,作为基础数据提取出程序号与工单工序映射表。如表1所示。

21.表1程序号与工单工序映射表序号数据项数据项名称类型长度可否为空1id(pk)idbigint8否2materialdrawingcode零部件图号varchar200否3materialcode零部件编码varchar200否4processcode工艺编号varchar200否5processnum工序号varchar200否6programid程序号varchar200否7remarks备注varchar200是7remarks备注varchar200是2、dnc系统数据采集:包括程序号以及程序号的开始与结束状态,计算出加工数量相应程序的加工数据,并生成dnc系统的采集生产日志信息,其中,程序号包括主程序号和子程序号;具体的,dnc系统数据采集:基于dnc系统的通信api采集得到加工程序的主程序号、子程序号以及程序号的开始、结束状态,根据程序号的循环次数得到加工件数,生成dnc系统的采集生产日志信息。

22.具体的,主程序、子程序的单次加工的开始与结束时间依据主程序、子程序的单次开始与单次结束状态得出,两者之间的时间差即为相应的单次加工时间。程序的加工依据不同场景可选择主程序或子程序其一作为计算依据,为适应不同场景,以前置配置信息为标识,决定以主程序或子程序其一作为开始时间、结束时间与加工件数的计算依据。主程序、子程序单次加工开始至同单次加工结束时,为1次加工的完成,加工次数为1次,加工件数为1件,加工件数的总数为加工次数的累加值。开始时间和结束时间为后续班次统计准备。如图2所示为dnc采集生产日志计算图。表2为dnc采集生产日志信息表。

23.表2 dnc采集生产日志信息表序号数据项数据项名称类型长度可否为空1id(pk)idbigint8否2devicecode设备编号varchar200否3devicename设备名称varchar200否4mainprogramid主程序号varchar200否5childprogramid子程序号varchar200否6starttime开始时间datetime8是7endtime结束时间datetime8是8workcount加工件数bigint8否9remarks备注varchar200是3、dnc系统与mes系统之间的数据交互:传递dnc系统的采集生成的日志信息;具体的,dnc系统与mes系统之间的数据交互:传递dnc系统的采集生成日志信息。使用tcp/ip通信,保证传递数据的准确性,基于socket技术完成mes系统与dnc系统之间的数据传递。如图3所示为dnc与mes间数据传递示意图。

24.具体的,dnc系统向mes系统发送数据包的格式为:“设备名称 设备编号 主程序号 子程序号 开始时间 结束时间 加工件数”,仅当程序号或者加工件数变化时,向mes系统发送一条数据。如图4所示为子程序示例图。

25.4、mes系统更新工单工序:mes系统依据dnc系统传递的数据结合程序号与工单工序映射表自动更新mes系统中的工单工序。

26.具体的,mes端socket服务接收到dnc系统传递过来的生产日志数据后,根据mes维护的程序号与工单工序映射表对dnc采集的生产日志进行处理,数据处理顺序及逻辑如图5所示。socket服务端将dnc采集到的程序号对应到mes生产工单工序任务上,对于未开始的工序,mes系统将未开始的工序的状态由未开工状态修改为开工状态,记录实际开始时间和完工数量;对于加工中的工序,累积本次完工数量如果大于等于计划数量,自动完工工序,记录实际完成时间,否则只是累计工序完工数量。

27.现有mes系统为人工触发开工、报工动作,系统执行过程中会出现开工提前、开工滞后、报工提前、报工滞后情况,会引mes系统对生产任务进度的准时性。本发明将dnc与mes系统相结合,按图5中的流程,开工与报工的动作由dnc系统自动触发,并传递给mes系统,保证了开工与报工的及时性与准确性,从而保证mes系统对生产任务进度的准确性。

28.下面通过一个具体的实施例说明本发明的方法。

29.dnc系统首次执行,采集到当前主程序号、子程序号、加工件数、机床编号及记录加

中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。