1.本发明涉及一种半导体材料加工,特别涉及一种晶片缺陷的快速标记方法。

背景技术:

2.随着半导体材料的不断发展,材料的更新换代不断推动着电子信息产业的发展,通常一些处于研发阶段的半导体材料尺寸均较小,如氧化镓、氮化铝、金刚石等材料目前尺寸都在2寸及2寸以下。这些小尺寸晶片不能根据目前较成熟的硅片那样工业化生产,而这些小尺寸晶片在研发阶段会进行很多测试来表征晶片质量,这就需要将切割后的晶片表面进行研磨抛光,在磨抛过程中通过使用蜡将晶片均匀的粘贴在表面光滑的粘贴板上,由于每次贴片时蜡的涂抹量都不同,晶片在贴片过程中晶片与粘贴板之间的蜡量都不一样,在粘贴板上挤压晶片时不能将晶片下的蜡均匀排出,所以导致晶片粘贴不平,粘贴不平会增加晶片研磨工艺的时间,同时也会导致晶片晶向偏差增大。由于晶片在磨抛过程中会随时对晶片表面状态进行显微观测,而常规的贴片方式是将晶片粘贴在表面光滑的陶瓷板或石英板上,在磨抛过程中会随时通过显微镜检测晶片的加工表面质量,在加工过程中晶片的损伤、缺陷等不能进行准确标记定位,不利于加工过程分析研究。

技术实现要素:

3.为保证晶片在磨抛过程中贴片时粘贴蜡层的厚度一致,来提高晶片加工后晶片的ttv指标,为便于加工过程对晶片表面进行分析,同时为解决晶片粘贴不平的问题,本发明提出一种晶片缺陷的快速标记方法。本发明适用于氧化镓、氮化铝、硫化镉等这种透明和半透明的晶片在加工过程中对缺陷、划痕等进行快速标记。

4.本发明采取的技术方案是:一种晶片缺陷的快速标记方法有如下步骤:s1、将晶片切割成方片或者圆片。

5.s2、将晶片粘贴板表面均匀划分为若干个区域,每个区域用激光均匀切割出若干个用于粘贴所述晶片的方格;每个方格之间留有相互垂直的沟槽,每个方格表面依次刻蚀连续的数字编号作为用于记录晶片表面缺陷的标记。

6.s3、将切割出方格的晶片粘贴板的一面朝上放置在贴片机的加热台上,加热温度设为80-120℃。

7.s4、将粘贴蜡融化涂敷在晶片粘贴板每个区域切割出的方格上。

8.s5、将晶片放在融化涂敷有粘贴蜡的方格上进行挤压冷却。

9.s6、待晶片粘贴板冷却后,将粘贴好的晶片使用研磨抛光设备对晶片表面进行磨抛;s7、磨抛过程中使用显微镜记录所述晶片在晶片粘贴板所处的位置,并对晶片表面进行检测,记录晶片表面出现缺陷位置。

10.s8、继续对晶片表面进行磨抛,再次使用显微镜对步骤s7中晶片表面出现的缺陷进行定位检测,记录定位检测的晶片表面出现缺陷位置的变化,作为对晶片表面加工质量

进行研究分析的依据。

11.本发明所述的一种晶片粘贴板为圆形,在晶片粘贴板表面均匀划分若干个区域,每个区域均匀设有若干个用于粘贴所述晶片的方格,每个方格之间设有相互垂直的沟槽,每个方格表面均设有数字编号作为用于记录晶片表面缺陷的标记。

12.本发明所产生的有益效果是:本发明设计的晶片粘贴板能将晶片在贴片过程中的所用的粘贴蜡均匀排出,保证晶片粘贴后的ttv能够达到2μm内,解决了晶片在贴片过程中ttv较差的问题;对透明或半透明晶片加工过程中的表面划痕、缺陷等损伤通过粘贴板上的数字坐标能对显微镜下标记的缺陷进行快速准确定位,有效解决了晶片粘贴不平和缺陷快速定位分析的问题。本发明有助于后续对晶片表面质量问题进一步研究分析。

附图说明

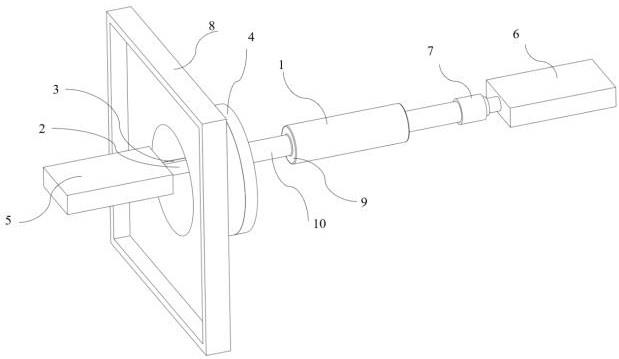

13.图1为本发明的晶片粘贴板结构图;图2是图1中晶片粘贴板方格区域的局部放大图;图3是晶片粘贴在方格区域的示意图;图4是图3的局部放大图;图5是本发明实施例中晶片表面检测出的加工损伤和划痕位置图。

具体实施方式

14.以下结合附图和实施例对本发明作进一步说明:如图1、图2、图3所示,本发明设计的晶片粘贴板1为圆形,将晶片粘贴板表面均匀划分为若干个区域,每个区域均匀设有若干个用于粘贴晶片2的方格1-1,每个方格1-1之间设有相互垂直的沟槽1-2,每个方格1-1表面依次刻蚀连续的数字编号1-3作为用于记录晶片表面缺陷的标记。

15.设计晶片粘贴板1厚度在8-30

㎜

之间,每个沟槽1-2的宽度为0.1-1

㎜

,每个沟槽1-2的槽深为0.1-1

㎜

,每个沟槽1-2的槽间距为1-10

㎜

。

16.本发明设计用于粘贴晶片的晶片粘贴板为圆形,晶片粘贴板的材质可为陶瓷、石英、金属等材料。晶片粘贴板上使用激光切割方式将粘贴板表面切割出互相垂直的沟槽,开槽是为了晶片在粘贴过程中将晶片下方的粘贴蜡排出,使晶片粘贴的更平。

17.激光切割后,晶片粘贴板会出现均匀分布的方格,在方格上使用激光打标将每个方格用连续数字进行标记,将透明或半透明的晶片贴在晶片粘贴板上进行磨抛加工,磨抛过程中使用显微镜对晶片表面缺陷进行检测。本发明可实现将晶片贴平并能够对晶片缺陷进行快速标记的目的。

18.本发明采用晶片粘贴板进行晶片缺陷的快速标记方法有如下步骤:s1、将晶片2切割成方片或者圆片。

19.s2、将晶片粘贴板1表面均匀划分为若干个区域,每个区域用激光均匀切割出若干个用于粘贴晶片2的方格1-1;每个方格1-1之间留有相互垂直的沟槽1-2,每个方格1-1表面依次刻蚀连续的数字编号1-3作为用于记录晶片表面缺陷的标记。

20.s3、将切割出方格1-1的晶片粘贴板1的一面朝上放置在贴片机的加热台上,加热温度设为80-120℃。

21.s4、将粘贴蜡3融化涂覆在晶片粘贴板1每个区域切割出的方格1-1上。

22.s5、将晶片2放在融化涂覆有粘贴蜡3的方格1-1上进行挤压冷却。

23.s6、待晶片粘贴板1冷却后,将粘贴好的晶片2使用研磨抛光设备对晶片表面进行磨抛;s7、磨抛过程中使用显微镜记录晶片2在晶片粘贴板1所处的位置,并对晶片2表面进行检测,记录晶片2表面出现缺陷位置。

24.s8、继续对晶片2表面进行磨抛,再次使用显微镜对步骤s7中晶片2表面出现的缺陷进行定位检测,记录定位检测的晶片表面出现缺陷位置的变化,作为对晶片表面加工质量进行研究分析的依据。

25.实施例:1、本实施例将厚度为500

±

2μm氧化镓晶片切割成12

×

12

㎜

的方片。

26.2、将晶片粘贴板1表面用激光切割出沟槽1-2其槽宽为0.3

㎜

、槽深为0.5

㎜

、槽间距为2

㎜

规格的方格1-1;每个方格1-1表面依次刻蚀连续的(1-100)数字编号1-3作为用于记录晶片表面缺陷的标记(如图1、图2所示)。

27.3、将切割出方格1-1的晶片粘贴板1的一面朝上放置在型号为awb-1400f贴片机的加热台上,将晶片粘贴板1加热至100℃,将型号为希夫特瓦克斯8406的粘贴蜡3融化涂覆在晶片粘贴板1的方格1-1上。

28.4、将晶片2的一个直角于晶片粘贴板1上的方格1-1位置的第一个数字编号为起点进行放置(如图4所示)。

29.5、本实施例将待磨抛的6片晶片2均匀粘贴在晶片粘贴板1上(如图3所示),使用贴片机进行挤压冷却,冷却后对晶片2测量厚度,厚度偏差能保持在2μm以内。

30.6、本实施例在晶片磨抛过程中,使用型号为bx51m显微镜记录了6片晶片所在的位置。并在显微镜下进行检测,检测结束后,显微镜记录了6片晶片出现划痕和缺陷的位置,也就是记录了出现划痕和缺陷处于的数字编号。

31.例如:显微镜检测到其中一片晶片在数字编号为23位置出现的划痕和缺陷(如图5所示),显微镜进行记录、保存、打印。

32.7、继续将本实施例晶片粘贴板的6片晶片进行磨抛,磨抛后快速找到第一次检测记录位置(例如图5中的数字标记23),再次使用显微镜对晶片表面出现的划痕和缺陷进行定位检测,查看划痕和缺陷是否通过抛光消除,记录定位检测的晶片表面出现缺陷位置的变化,作为对晶片表面加工质量进行研究分析的依据,从而达到快速定位检测的目的。

33.经本发明晶片粘贴板粘贴后的晶片厚度经测量偏差能保持在2μm以内,相对传统平面粘贴板,本晶片粘贴板能使粘贴的晶片更平,且这种晶片粘贴板在研磨抛光过程中能对透明和半透明晶片通过使用显微镜对晶片的缺陷进行快速定位标记,便于后续质量分析。由于晶片在研磨抛光过程中在晶片粘贴板上的位置不变,如果晶片在研磨过程中某一位置出现划痕等缺陷,只需记录当前情况下缺陷位置的数字编号,继续将晶片进行研磨抛光加工,经加工后在显微镜下定位至上一步骤的缺陷位置,即可快速检测缺陷是否消除,有效解决了晶片粘贴不平和缺陷快速定位分析的问题。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。