1.本实用新型涉及一种吹灰结构,具体涉及一种用于流化床锅炉分离器入口烟道吹灰结构,本实用新型属于锅炉领域。

背景技术:

2.循环流化床锅炉内部的气固流动、燃烧、传热非常复杂,其所使用的分离器也涉及各种复杂的传质传热现象。目前已经投运的循环流化床锅炉中,常常出现由于分离器效率偏低造成的飞灰可燃物含量大、循环灰量不足等问题。部分分离器结构设计时考虑不足,对电厂安全经济运行造成不利影响,此外个别分离器尽管分离效率能够满足要求,但是本体阻力大、能耗高。

3.由于流化床结构的特殊性,分离器入口烟道设计时一般较长,运行时此区域容易积灰。在低负荷条件下,由于烟气流速相对较低,实际积灰最高处将近2m。烟道积灰后造成烟气流动阻力加大,引风机负荷增加,同时也破坏了分离器入口的流场分布,对分离效率造成不利影响。由于各个水平烟道积灰情况不同,造成各个分离器的流量分配偏差增大,影响炉内及循环回路的物料分配。此外,炉膛出口烟气温度较高,积灰易烧结,掉入分离器后可能诱发循环回路结焦。

4.现有锅炉设计安装有7型喷嘴,原设计采用1cr18ni9ti材质的圆管直角设计,但实际使用中喷嘴磨损严重、易堵塞,寿命短,维修及更换频繁。此外,由于喷嘴所采用的的风源为热二次风,压力较低一般6-8kpa,风压及风量随机组负荷变动较大,吹扫能力不足,而喷嘴仅在分离器入口烟道末段少量布置,也导致积灰层较厚,使得进入分离器的烟气流场偏移,影响了分离效率、加速了靶区磨损。

技术实现要素:

5.本实用新型为解决现有的流化床分离器入口烟道积灰、分离器出口压差大的问题,进而提供一种用于流化床锅炉分离器入口烟道吹灰结构。

6.本实用新型为解决上述问题采取的技术方案是:

7.一种用于流化床锅炉分离器入口烟道吹灰结构,它包括热一次风道支管、膨胀节、多个连接管道和多个翼型喷嘴;热一次风道支管的一端与热一次风道连通,热一次风道支管上安装有膨胀节,热一次风道支管的另一端与多个连接管道连通,且每个连接管道的一端与热一次风道支管密封连接,每个连接管道的另一端安装有一个翼型喷嘴,翼型喷嘴设置在入口烟道处。

8.本实用新型的有益效果是:

9.1、本实用新型在热一次风道中抽取风源,由于热一次风的风压及风量随机组负荷变化不大,一般为12kpa以上,因此将喷嘴风源改为热一次风可以提高吹灰能力。

10.2、本实用新型采用新型翼型喷嘴,采用流线型外观设计,减少飞灰对喷嘴的直接冲击,将喷嘴材质由1cr18ni9ti提高为1cr20ni14si2并增加有效壁厚,从而延长其使用寿

命,同时将喷嘴内部通道设计为迷宫形式,避免堵塞,是喷嘴获得稳定的风压、风速。

11.3、本实用新型采用多喷嘴布置结构,通过增加新型喷嘴数量以提高吹灰能力。

12.4、本实用新型结构使分离器入口烟道积灰明显减少,增加了外循环物料量,炉膛床温可以下降约5℃,每台引风机电流平均下降约5a。

13.5、本实用新型结构从消除分离器入口烟道积灰和降低能耗入手,有效解决了分离器入口烟道积灰情况的发生。

附图说明

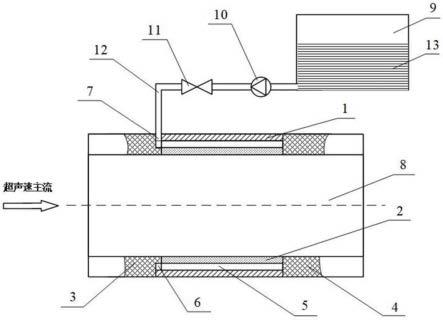

14.图1是本申请整体结构示意图。

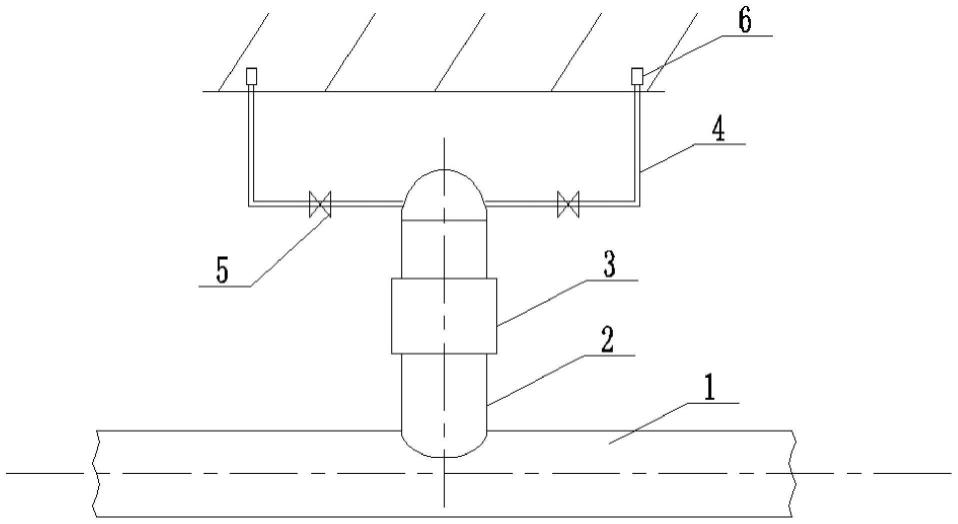

15.图2是本申请多个翼型喷嘴6排布示意图。

16.图3是本申请翼型喷嘴6示意图。

具体实施方式

17.具体实施方式一:结合图1-图3说明本实施方式,一种用于流化床锅炉分离器入口烟道吹灰结构,它包括热一次风道支管2、膨胀节3、多个连接管道4和多个翼型喷嘴6;热一次风道支管2的一端与热一次风道1连通,热一次风道支管2上安装有膨胀节3,热一次风道支管2的另一端与多个连接管道4连通,且每个连接管道4的一端与热一次风道支管2密封连接,每个连接管道4的另一端安装有一个翼型喷嘴6,翼型喷嘴6设置在入口烟道处。

18.具体实施方式二:结合图1-图3说明本实施方式,一种用于流化床锅炉分离器入口烟道吹灰结构本实施方式与具体实施方式一不同点在于翼型喷嘴6的内部设有入口通道、出口通道和中间连通通道,入口通道和出口通道垂直设置,且入口通道和出口通道通过中间连通通道连通设置。其它组成和连接方式与具体实施方式一相同。

19.具体实施方式三:结合图1-图3说明本实施方式,一种用于流化床锅炉分离器入口烟道吹灰结构本实施方式与具体实施方式一不同点在于中间连通通道为

‘

凵’字形通道,入口通道的一端与

‘

凵’字形通道一端连通设置,出口通道与

‘

凵’字形通道另一端连通设置,入口通道与

‘

凵’字形通道连通的一端沿直线方向设置,出口通道与

‘

凵’字形通道连通的另一端连通垂直设置。其它组成和连接方式与具体实施方式一相同。

20.具体实施方式四:结合图1-图3说明本实施方式,一种用于流化床锅炉分离器入口烟道吹灰结构本实施方式与具体实施方式一不同点在于多个翼型喷嘴6均布设置。其它组成和连接方式与具体实施方式一相同。

21.具体实施方式五:结合图1-图3说明本实施方式,一种用于流化床锅炉分离器入口烟道吹灰结构本实施方式与具体实施方式一不同点在于热一次风道支管2与热一次风道1焊接设置,连接管道4与热一次风道支管2焊接设置,膨胀节3的两端焊接安装在热一次风道支管2上。膨胀节3为金属膨胀节,膨胀节3布置在热一次风道支管2中,用于吸收管道的位移膨胀量。其它组成和连接方式与具体实施方式一相同。

22.具体实施方式六:结合图1-图3说明本实施方式,一种用于流化床锅炉分离器入口烟道吹灰结构本实施方式与具体实施方式一不同点在于它还包括多个调节阀5,每个连接管道4上安装有一个调节阀5。其它组成和连接方式与具体实施方式一相同。

23.具体实施方式七:结合图1-图3说明本实施方式,一种用于流化床锅炉分离器入口

烟道吹灰结构本实施方式与具体实施方式一不同点在于翼型喷嘴6是由1cr20ni14si2材料制成。其它组成和连接方式与具体实施方式一相同。

24.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质,在本实用新型的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本实用新型技术方案的保护范围之内。

技术特征:

1.一种用于流化床锅炉分离器入口烟道吹灰结构,其特征在于:它包括热一次风道支管(2)、膨胀节(3)、多个连接管道(4)和多个翼型喷嘴(6);热一次风道支管(2)的一端与热一次风道(1)连通,热一次风道支管(2)上安装有膨胀节(3),热一次风道支管(2)的另一端与多个连接管道(4)连通,且每个连接管道(4)的一端与热一次风道支管(2)密封连接,每个连接管道(4)的另一端安装有一个翼型喷嘴(6),翼型喷嘴(6)设置在入口烟道处。2.根据权利要求1所述一种用于流化床锅炉分离器入口烟道吹灰结构,其特征在于:翼型喷嘴(6)的内部设有入口通道、出口通道和中间连通通道,入口通道和出口通道垂直设置,且入口通道和出口通道通过中间连通通道连通设置。3.根据权利要求2所述一种用于流化床锅炉分离器入口烟道吹灰结构,其特征在于:中间连通通道为

‘

凵’字形通道,入口通道的一端与

‘

凵’字形通道一端连通设置,出口通道与

‘

凵’字形通道另一端连通设置,入口通道与

‘

凵’字形通道连通的一端沿直线方向设置,出口通道与

‘

凵’字形通道连通的另一端连通垂直设置。4.根据权利要求1所述一种用于流化床锅炉分离器入口烟道吹灰结构,其特征在于:多个翼型喷嘴(6)均布设置。5.根据权利要求1所述一种用于流化床锅炉分离器入口烟道吹灰结构,其特征在于:热一次风道支管(2)与热一次风道(1)焊接设置,连接管道(4)与热一次风道支管(2)焊接设置,膨胀节(3)的两端焊接安装在热一次风道支管(2)上。6.根据权利要求1所述一种用于流化床锅炉分离器入口烟道吹灰结构,其特征在于:它还包括多个调节阀(5),每个连接管道(4)上安装有一个调节阀(5)。7.根据权利要求2所述一种用于流化床锅炉分离器入口烟道吹灰结构,其特征在于:翼型喷嘴(6)是由1cr20ni14si2材料制成。

技术总结

一种用于流化床锅炉分离器入口烟道吹灰结构,本实用新型涉及一种吹灰结构,本实用新型为解决现有的流化床分离器入口烟道积灰、分离器出口压差大的问题,一种用于流化床锅炉分离器入口烟道吹灰结构,它包括热一次风道支管、膨胀节、多个连接管道和多个翼型喷嘴;热一次风道支管的一端与热一次风道连通,热一次风道支管上安装有膨胀节,热一次风道支管的另一端与多个连接管道连通,且每个连接管道的一端与热一次风道支管密封连接,每个连接管道的另一端安装有一个翼型喷嘴,翼型喷嘴设置在入口烟道处。本实用新型属于锅炉领域。本实用新型属于锅炉领域。本实用新型属于锅炉领域。

技术研发人员:郑茹 张乐乐 刘德余 衣立三 施玉鹏 李宏超

受保护的技术使用者:哈尔滨哈锅锅炉工程技术有限公司

技术研发日:2022.08.11

技术公布日:2022/12/27

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。