1.本发明涉及固体电解质技术领域,尤其涉及一种固体聚合物电解质及其制备方法和应用。

背景技术:

2.开发基于先进固体电解质、高压正极和锂金属负极的固态锂电池(sslb)作为实现高能量密度和解决当前基于可燃物的锂离子电池安全问题的解决方案已被广泛关注。与无机陶瓷电解质相比,固体聚合物电解质(spes)以其高柔韧性、易扩展性和低成本而受到广泛关注。机械性能和低锂离子电导率限制了它们的大规模实际应用。例如,可以通过聚合物链的局部驰豫和分段运动来转移锂离子的聚(环氧乙烷)(peo)基电解质在室温下通常表现出约10-7

到10-6s·

cm-1

的低离子电导率。相对较低的杨氏模量(~10-3

mpa)使得他们即使在低于0.3ma

·

cm-2

的小电流密度下也很容易被锂枝晶刺穿,从而导致循环时间短。此外,peo将在约4.0v与li/li

(peo/litfsi电解质为3.57v)下发生氧化和分解,使其难以匹配高压ncm正极。虽然室温下的li-peo基电解质的离子电导率可以通过添加惰性或活性填料来提高,但机械性能和电化学稳定性的内在缺陷仍然限制了全电池的能量密度和循环寿命。二氟化物(pvdf)基电解质具有较高的机械性能(强度高)、热稳定性好和电化学窗口宽。锂盐与残留溶剂之间的强相互作用形成的溶剂化分子可以通过聚合物链快速传输,这赋予了pvdf基电解质相对较高的室温锂离子电导率。六氟丙烯与偏二氟乙烯(pvdf-hfp)的共聚可以提高聚合物链的流动性,进一步提高锂离子的电导率。然而,仍然存在一些问题阻碍了pvdf基电解质的实际应用:首先,与可以形成致密且无空隙的薄膜的聚合物(如peo)不同,pvdf或pvdf-hfp基体由微型球形颗粒组成,颗粒之间形成空隙。这些空隙可能会降低机械强度并导致锂离子通量分布不均匀,导致锂枝晶生长失控;其次,与锂金属负极匹配时,溶剂化分子与锂之间会发生副反应,特别是在负还原电位下,会导致固体电解质界面(sei)不稳定,界面电阻增加。此外,n,n-二甲基甲酰胺(dmf)和n-甲基吡咯烷酮(nmp)等残留溶剂在高电位下继续分解,产生大量副产物,导致高压正极容量快速衰减。为解决这些问题付出了巨大的努力,例如,将sio2纳米颗粒、坡缕石纳米线和玻璃纤维膜掺入pvdf基电解质中,可改善机械性能并抑制锂枝晶生长。然而,这些添加剂的离子绝缘特性不可避免地导致li

通量分布不均匀,阻碍形成稳定的电极/电解质界面。引入li

6.75

la3zr

1.75

ta

0.25o12

(llzto)、li

0.33

la

0.56

tio

3-x

(llto)、li

1.4

al

0.4

ti

1.6

(po4)3(latp)等锂离子导电活性填料可以提高电阻锂枝晶并增加锂离子电导率,但这些添加剂可能会在电极/电解质界面引起反应。这些陶瓷氧化物电解质的碱性表面可以促进pvdf聚合物的脱氟化氢,从而对基于pvdf的电解质产生复杂的影响。已采用调整锂盐类型和浓度的方法来构建稳定的界面层。然而,聚合物电解质膜的机械强度随着锂盐浓度的增加而降低。增加聚合物电解质的厚度(通常》100μm)是提高机械性能的常用方法,但这无疑会降低锂离子电导率和电池的能量密度。根据janek等人(randau,s.,weber,d.a.,o.et al.benchmarking the performance ofall-solid-state lithium batteries.nat.energy 2020,5,259.)要求固体电解质的厚度小于50μm才

能获得具有竞争力的能量密度超过500wh

·

kg-1

的锂金属电池。因此,如何在不过渡增加厚度的情况下有效提高聚合物电解质的力学性能,构建稳定的电极/电解质界面层仍是构建高能量密度聚合物电解质锂电池领域需要解决的关键问题。

技术实现要素:

3.本发明的目的在于提供一种固体聚合物电解质及其制备方法和应用,所述固体聚合物电解质在30~100μm的厚度下具有较高的机械强度和稳定的电极/电解质界面层。

4.为了实现上述发明目的,本发明提供以下技术方案:

5.本发明提供了一种固体聚合物电解质,包括聚合物电解质、双三氟甲磺酰亚胺锂和二维材料纳米片;

6.所述聚合物电解质包括六氟丙烯和偏二氟乙烯共聚物或聚氧化乙烯;

7.所述固体聚合物电解质的厚度为30~100μm。

8.优选的,当所述聚合物电解质包括六氟丙烯和偏二氟乙烯共聚物时,所述聚合物电解质、双三氟甲磺酰亚胺锂和二维材料纳米片的质量比为(5~8):(3~8):(0.2~0.8);

9.当所述聚合物电解质包括聚氧化乙烯时,所述聚合物电解质、双三氟甲磺酰亚胺锂和二维材料纳米片的质量比为(5~8):(2~5):(0.2~0.8)。

10.优选的,当所述聚合物电解质包括六氟丙烯和偏二氟乙烯共聚物时,所述聚合物电解质、双三氟甲磺酰亚胺锂和二维材料纳米片的质量比为(6~7):(5~7):(0.4~0.6);

11.当所述聚合物电解质包括聚氧化乙烯时,所述聚合物电解质、双三氟甲磺酰亚胺锂和二维材料纳米片的质量比为(6~7):(3~4):(0.4~0.6)。

12.优选的,所述二维材料纳米片包括二维氮化硼纳米片、二维石墨相氮化碳纳米片、二维氟化石墨烯纳米片和二维二硫化钼纳米片中的一种或几种。本发明还提供了上述技术方案所述固体聚合物电解质的制备方法,包括以下步骤:

13.将聚合物电解质、双三氟甲磺酰亚胺锂和二维材料纳米片分散液混合,得到浆料;

14.将所述浆料依次进行涂膜和真空烘干,得到所述固体聚合物电解质。

15.优选的,所述二维材料纳米片分散液的浓度为2~10mg/ml。

16.优选的,所述混合在搅拌的条件下进行;

17.所述搅拌的转速为400~1600rpm,时间为12~36h。

18.优选的,所述真空烘干的温度为50~120℃,时间为24h。

19.本发明还提供了上述技术方案所述固体聚合物电解质或上述技术方案所述制备方法制备得到的固体聚合物电解质在锂电池中的应用。

20.本发明提供了一种固体聚合物电解质,包括聚合物电解质、双三氟甲磺酰亚胺锂(litfsi)和二维材料纳米片;所述聚合物电解质包括六氟丙烯和偏二氟乙烯共聚物(pvdf-hfp)或聚氧化乙烯(peo);所述固体聚合物电解质的厚度为30~100μm。本发明所述固体聚合物电解质具有更高的机械强度、较高的室温锂离子电导率和优异的电极/电解质界面稳定性,原因在于:二维材料纳米片的加入为pvdf-hfp或peo的结晶提供了足够的成核位点,并限制了聚合物基底晶粒的生长过程,减小了所述pvdf-hfp或peo颗粒的尺寸;减小的晶粒尺寸引起了与金属基复合材料类似的细晶粒强化效应,有效提高了固体聚合物电解质在较低的厚度下的机械强度;所述固体聚合物电解质的的界面面积随着pvdf-hfp或peo粒径的

减小而增加;所述二维材料纳米片在一定程度上抑制了pvdf-hfp或peo晶粒的快速生长,从而改善了pvdf-hfp或peo的链段运动,增强的界面离子传导以及改进的分段运动提高了室温锂离子电导率并使所得固体聚合物电解质中的锂离子通量均匀化;更重要的是,二维材料纳米片还能够参与稳定人工界面层的构建,有效防止了电极与所得固体聚合物电解质之间的副反应。受益于这些优势,使用固体聚合物电解质可以在锂/锂对称电池的长期循环过程中实现均匀且无枝晶的锂电镀/剥离,提高锂电池的循环稳定性。

附图说明

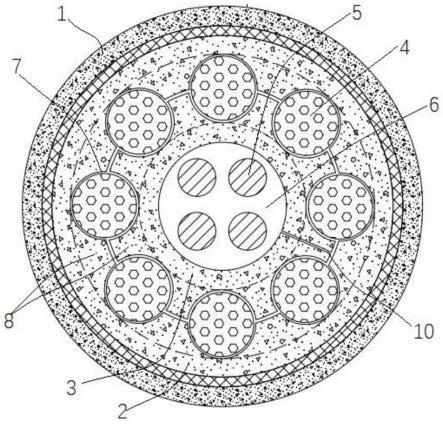

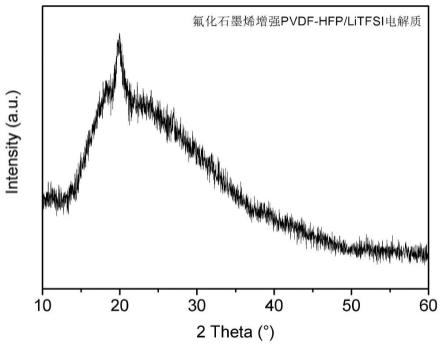

21.图1为施例3所述的固体聚合物电解质(fph-li)的xrd图;

22.图2为实施例5所述的固体聚合物电解质(g-c3n

4-peo-li)的xrd图;

23.图3为实施例3所述的固体聚合物电解质(fph-li)的sem图;

24.图4为实施例5所述的固体聚合物电解质(g-c3n

4-peo-li)的sem图;

25.图5为实施例3和对比例1所述固体聚合物电解质的断裂强度和总伸长率曲线;

26.图6为实施例3所述固体聚合物电解质的电化学阻抗图;

27.图7为实施例5所述固体聚合物电解质的电化学阻抗图;

28.图8为对比例1所述固体聚合物电解质的电化学阻抗图;

29.图9为实施例3所述固体聚合物电解质制备得到的对称电池的循环稳定性。

30.图10为实施例5所述固体聚合物电解质制备得到的对称电池的循环稳定性。

31.图11为对比例1所述固体聚合物电解质制备得到的对称电池的循环稳定性。

32.图12为对比例2所述固体聚合物电解质制备得到的对称电池的循环稳定性。

具体实施方式

33.本发明提供了一种固体聚合物电解质,包括聚合物电解质、双三氟甲磺酰亚胺锂和二维材料纳米片;

34.所述聚合物电解质包括六氟丙烯和偏二氟乙烯共聚物或聚氧化乙烯;

35.所述固体聚合物电解质的厚度为30~100μm。

36.在本发明中,当所述聚合物电解质包括六氟丙烯和偏二氟乙烯共聚物时,所述聚合物电解质、双三氟甲磺酰亚胺锂和二维材料纳米片的质量比优选为(5~8):(3~8):(0.2~0.8),更优选为(6~7):(5~7):(0.4~0.6),最优选为7:6:0.5。

37.在本发明中,当所述聚合物电解质包括聚氧化乙烯时,所述聚合物电解质、双三氟甲磺酰亚胺锂和二维材料纳米片的质量比优选为(5~8):(2~5):(0.2~0.8),更优选为(6~7):(3~4):(0.4~0.6),最优选为6:3:0.5。

38.在本发明中,所述二维材料纳米片优选包括二维氮化硼纳米片、二维石墨相氮化碳纳米片、二维氟化石墨烯纳米片和二维二硫化钼纳米片中的一种或几种;当所述二维材料纳米片为上述具体选择中的两种以上时,本发明对上述具体物质的配比没有任何特殊的限定,按任意配比进行混合即可。

39.在本发明中,所述固体聚合物电解质的厚度为30~100μm,优选为40~80μm,更优选为60μm。

40.本发明还提供了上述技术方案所述固体聚合物电解质的制备方法,包括以下步

骤:

41.将聚合物电解质、双三氟甲磺酰亚胺锂和二维材料纳米片分散液混合,得到浆料;

42.将所述浆料依次进行涂膜和真空烘干,得到所述固体聚合物电解质。

43.在本发明中,若无特殊说明,所有制备原料均为本领域技术人员熟知的市售产品。

44.本发明将聚合物电解质、双三氟甲磺酰亚胺锂和二维材料纳米片分散液混合,得到浆料。

45.在本发明中,所述二维材料纳米片分散液的浓度优选为2~10mg/ml,更优选为5~8mg/ml,最优选为6mg/ml。在本发明中,所述二维材料纳米片分散液的溶剂优选为n-甲基吡咯烷酮(nmp)或乙腈。

46.在本发明中,所述pvdf-hfp、litfsi和二维材料纳米片分散液中的二维材料纳米片的质量比优选为(5~8):(3~8):(0.2~0.8),优选为(6~7):(5~7):(0.4~0.6),更优选为7:6:0.5。

47.在本发明中,所述peo、litfsi和二维材料纳米片分散液中的二维材料纳米片的质量比优选为(5~8):(2~5):(0.2~0.8),优选为(6~7):(3~4):(0.4~0.6),更优选为6:3:0.5。

48.在本发明中,所述混合优选在搅拌的条件下进行,所述搅拌的转速优选为400~1600rpm,更优选为600~1000rpm,最优选为800rpm,时间优选为12~36h,更优选为20~30h,最优选为24h。

49.得到所述浆料后,本发明将所述浆料依次进行涂膜和真空干燥,得到所述固体聚合物电解质。

50.在本发明中,所述涂膜的过程优选为将所述浆料涂覆在玻璃板表面;本发明对所述涂覆的方式和过程均没有任何特殊的限定,采用本领域技术人员熟知的方式和过程保证所述浆料均匀涂覆在玻璃板的表面即可。

51.在本发明中,所述真空干燥的温度优选为50~120℃,更优选为80~110℃,最优选为90~100℃,时间优选为24h。所述真空干燥优选在真空烘箱中进行。

52.本发明还提供了上述技术方案所述固体聚合物电解质或上述技术方案所述制备方法制备得到的固体聚合物电解质在锂电池中的应用。本发明对所述应用的方法没有任何特殊的限定,采用本领域技术人员熟知的过程进行即可。

53.下面结合实施例对本发明提供的固体聚合物电解质及其制备方法和应用进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

54.实施例1

55.将600mg pvdf-hfp、300mg litfsi和5ml浓度为6mg/ml的氟化石墨烯分散液(溶剂为nmp),搅拌混合12h(搅拌的转速为800rpm),得到浆料;

56.将所述浆料均匀涂覆在玻璃板表面后,置于90℃的真空烘箱中真空烘干24h,得到固体聚合物电解质。

57.实施例2

58.将600mg pvdf-hfp、600mg litfsi和5ml浓度为6mg/ml的氟化石墨烯分散液(溶剂为nmp),搅拌混合12h(搅拌的转速为800rpm),得到浆料;

59.将所述浆料均匀涂覆在玻璃板表面后,置于90℃的真空烘箱中真空烘干24h,得到

固体聚合物电解质。

60.实施例3

61.将600mg pvdf-hfp、600mg litfsi和5ml浓度为3mg/ml的氟化石墨烯分散液(溶剂为nmp),搅拌混合12h(搅拌的转速为800rpm),得到浆料;

62.将所述浆料均匀涂覆在玻璃板表面后,置于90℃的真空烘箱中真空烘干24h,得到固体聚合物电解质。

63.实施例4

64.将600mg peo、150mg litfsi和5ml浓度为6mg/ml的石墨相氮化碳分散液(溶剂为乙腈),搅拌混合12h(搅拌的转速为800rpm),得到浆料;

65.将所述浆料均匀涂覆在玻璃板表面后,置于60℃的真空烘箱中真空烘干24h,得到固体聚合物电解质。

66.实施例5

67.将600mg peo、300mg litfsi和5ml浓度为6mg/ml的石墨相氮化碳分散液(溶剂为乙腈),搅拌混合12h(搅拌的转速为800rpm),得到浆料;

68.将所述浆料均匀涂覆在玻璃板表面后,置于60℃的真空烘箱中真空烘干24h,得到固体聚合物电解质。

69.实施例6

70.将600mg peo、600mg litfsi和5ml浓度为3mg/ml的石墨相氮化碳分散液(溶剂为乙腈),搅拌混合12h(搅拌的转速为800rpm),得到浆料;

71.将所述浆料均匀涂覆在玻璃板表面后,置于60℃的真空烘箱中真空烘干24h,得到固体聚合物电解质。

72.对比例1

73.将600mg pvdf-hfp、600mg litfsi和5ml nmp,搅拌混合12h(搅拌的转速为800rpm),得到浆料;

74.将所述浆料均匀涂覆在玻璃板表面后,置于90℃的真空烘箱中真空烘干24h,得到固体聚合物电解质。

75.对比例2

76.将600mg peo、300mg litfsi和5ml乙腈,搅拌混合12h(搅拌的转速为800rpm),得到浆料;

77.将所述浆料均匀涂覆在玻璃板表面后,置于60℃的真空烘箱中真空烘干24h,得到固体聚合物电解质。

78.将实施例3所述的固体聚合物电解质(fph-li)和实施例5所述的固体聚合物电解质(g-c3n

4-peo-li)进行xrd测试,测试结果如图1和图2所示,由图1可知,在ph样品和fph样品的xrd曲线中国中可以观察到对应于α相pvdf-hfp的(020)、(110)和(200)面的18.5

°

、20.0

°

和39

°

附近的三个特征峰。在fph-li聚合物电解质中没有检测到litfsi的衍射峰,表明聚合物电解质膜中的锂盐完全溶解;

79.将实施例3和实施例5所述固体聚合物电解质进行sem测试,测试结果如图3和图4所示,由图3可知,fph-li电解质的厚度约为45μm,构成电解质薄膜的晶粒平均直径约为4.97μm。由图4可知,g-c3n

4-peo-li电解质的厚度约为50微米,g-c3n4在peo基底中均匀分

散。

80.测试例1

81.利用万能试验机测试实施例3和对比例1的机械性能进行测试,如图3所示,实施例3的断裂强度和总伸长率分别为5.1mpa和87.3%,远优于对比例1的3.4mpa和33.1%。

82.测试例2

83.将实施例3和实施例5所述固体聚合物电解质夹在两片不锈钢片之间获得对称电池,测试其电化学阻抗,如图6和图7所示,计算所得实施例3所述固态聚合物电解质的锂离子电导率为2.76

×

10-4s·

cm-1

;实施例5所述固态聚合物电解质的锂离子电导率为1.14

×

10-4s·

cm-1

。

84.测试例3

85.将对比例1所述固体聚合物电解质夹在两片不锈钢片之间获得对称电池,测试其电化学阻抗,如图8所示,计算所得对比例1所述固体聚合物电解质的锂离子电导率为6.21

×

10-5s·

cm-1

。

86.测试例4

87.将实施例3、5和对比例1~2所述固体聚合物电解质夹在两片锂箔之间获得对称电池,并进行循环性能测试(0.1ma/cm2&1h),其中图9对应实施例3、图10对应实施例5、图11对应对比例1,图12对应对比例2;如图9所示,li/fph-li/li对称电池在电流密度为0.1ma

·

cm-2

容量为0.1ma

·h·

cm-2

的条件下在30℃循环性能稳定超过900小时;li/g-c3n

4-peo-li/li对称电池在相同的测试条件能够稳定循环超过1200小时(如图10所示)。相比之下,对比例1在循环40小时之后就发生短路(如图11所示);对比例2在循环60小时之后就发生短路(如图12所示)。

88.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。