1.本技术涉及轴流风机技术领域,尤其是涉及一种轴流风机。

背景技术:

2.为建筑物或厂房提供新鲜的空气,需要风流量较大的风机,这类风机一般采用轴流风机。

3.相关技术中,公告号为cn217206927u实用新型, 包括扇框,扇框具有筒状的外壳,外壳内通过辐条支承安装座,安装座上具有安装孔,安装孔的侧壁配合贯穿侧壁的紧固件,紧固件的内伸端伸进安装孔内;还包括中管,中管上支承定子组件,中管上支承可转动的轴流风机叶轮,轴流风机叶轮上设置与定子组件对应的转子组件。

4.在上述相关技术中,由于轴流风机的风量大,容易产生紊流。紊流是流体的一种流动状态, 紊流的流速逐渐增加时,流体的流线开始出现波状的摆动,摆动的频率及振幅随流速的提高而增大,进而导致噪音的产生,风量较大的轴流风机在工作产生的噪音过大。

技术实现要素:

5.本技术的目的是提供一种轴流风机,解决上述相关技术中轴流风机在工作过程中的噪音过大的问题。

6.本技术提供的一种轴流风机采用如下的技术方案:

7.一种轴流风机,包括风筒,所述风筒的两侧面分别为进风口和出风口,所述风筒的内侧设有扇叶和驱动电机,所述风筒靠近进风口的侧面设有第一防护网和支撑架,所述风筒靠近出风口的侧面设有第二防护网,所述风筒的外侧设有接线盒,所述风筒靠近出风口的侧面设有降噪组件,所述降噪组件包括导流圈,所述导流圈的外边沿处设有翻边,所述风筒的侧边设有若干用于固定导流圈的固定板。

8.通过采用上述技术方案,在轴流风机工作过程中,通过将导流圈安装在风筒的侧面,同时在导流圈的外侧设置有翻边,使风在风筒内的流动过程中,降低流体流线的摆动幅度,以此降低风机工作使产生的噪音,能够有效减小轴流风机在工作时产生的噪声。

9.可选的,所述风筒的内壁上固定设有凸环,所述导流圈靠近风筒的侧面与凸环的侧面抵触。

10.通过采用上述技术方案,在风筒的内壁上固定设置有凸环,通过凸环的设置,导流圈靠近进风筒的侧面与凸环的侧面抵触,以此来将导流圈与风筒固定,进一步提高导流圈与风筒组装的稳定性。

11.可选的,所述凸环与导流圈之间设有橡胶圈,所述凸环的靠近导流圈的侧面开设有供橡胶圈置入的卡槽。

12.通过采用上述技术方案,通过橡胶圈和卡槽的设置,在导流圈的安装过程中,橡胶圈置于卡槽的内部,然后导流圈安装完成后,导流圈的下侧面与橡胶圈的表面抵触并挤压,以此缩减导流圈和凸环之间的抵触间隙,进一步增强导流圈和风筒连接的稳定性。

13.可选的,所述风筒的内部设有位于凸环和进气口之间的第一吸音棉,所述第一吸音棉与风筒的内侧壁固定连接。

14.通过采用上述技术方案,在风筒的内壁上固定设置有第一吸音棉,同时第一吸音棉位于凸环和进气口之间,通过第一吸音棉的设置,吸收轴流风机在工作使产生的噪音,以此来进一步提高轴流风机的降噪效果。

15.可选的,所述导流圈的外侧面与风筒的内侧壁之间固定设有第二吸音棉。

16.通过采用上述技术方案,导流圈的外侧面与风筒的内侧壁之间设置有第二吸音棉,通过第二吸音棉的设置,既缩减了导流圈外侧面与风筒内侧壁之间的间隙,提高了导流圈的安装稳定性,又以第二吸音棉的设置进一步提高轴流风机的降噪性能。

17.可选的,所述翻边与导流圈的交接处为倒圆角。

18.通过采用上述技术方案,在翻边与导流圈的交界处为倒圆角,倒圆角的设置使风机产生的风流经导流圈时更加的流畅,以此来降低流体流线的摆动幅度,降低风机工作使产生的噪音。

19.可选的,若干所述固定板在风筒靠近导流圈的侧面均匀分布。

20.通过采用上述技术方案,若干个固定板在风筒靠近导流圈的侧面均匀分布,降低导流圈在轴流风机的工作过程中出现松动的可能性,以此使导流圈与风筒的连接更加的稳定。

21.可选的,所述支撑架的侧面开设有腰型孔。

22.通过采用上述技术方案,支撑架的侧面开设有腰型孔,通过腰型孔的设置,便于轴流风机的固定,降低轴流风机的安装固定时间,提高轴流风机的安装效率。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.在轴流风机工作过程中,通过将导流圈安装在风筒的侧面,同时在导流圈的外侧设置有翻边,使风在风筒内的流动过程中,降低流体流线的摆动幅度,以此降低风机工作使产生的噪音,能够有效减小轴流风机在工作时产生的噪声。

25.2.通过凸环、橡胶圈和卡槽的设置,在导流圈的安装过程中,橡胶圈置于卡槽的内部,然后导流圈安装完成后,导流圈的下侧面与橡胶圈的表面抵触并挤压,以此缩减导流圈和凸环之间的抵触间隙,进一步增强导流圈和风筒连接的稳定性。

26.3.通过第一吸音棉的设置,吸收轴流风机在工作使产生的噪音,以此来进一步提高轴流风机的降噪效果。通过第二吸音棉的设置,既缩减了导流圈外侧面与风筒内侧壁之间的间隙,提高了导流圈的安装稳定性,又以第二吸音棉的设置进一步提高轴流风机的降噪性能。

附图说明

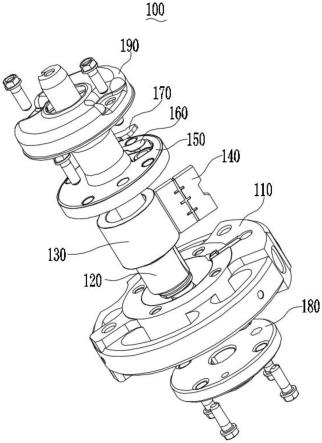

27.图1是本技术实施例的整体结构示意图;

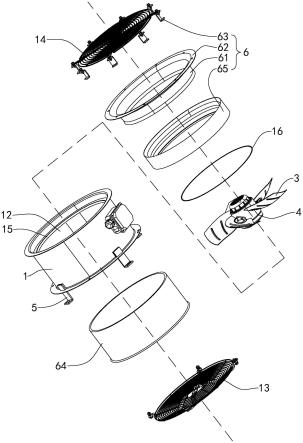

28.图2是本技术实施例的爆炸结构示意图;

29.图3是本技术实施例的剖视结构示意图;

30.图4是图3中a部分的局部放大示意图。

31.图中,1、风筒;11、进风口;12、出风口;13、第一防护网;14、第二防护网;15、凸环;151、卡槽;16、橡胶圈;2、接线盒;3、扇叶;4、驱动电机;5、支撑架;51、腰型孔;6、降噪组件;

61、导流圈;62、翻边;63、固定板;64、第一吸音棉;65、第二吸音棉。

具体实施方式

32.以下结合全部附图,对本技术作进一步详细说明。

33.实施例:

34.参照图1,一种轴流风机,包括风筒1,风筒1的外侧设置有接线盒2。

35.参照图2、图3,风筒1的内侧设置有扇叶3和驱动电机4,风筒1的侧边设置有支撑架5。风筒1的两侧面开口分别为进风口11和出风口12,风筒1靠近进风口11的侧面设置有第一防护网13,风筒1靠近出风口12的侧面设置有第二防护网14,第一防护网13和第二防护网14通过螺栓与风筒1固定连接。

36.参照图2、图3,风筒1靠近出风口12的侧面设置有降噪组件6,降噪组件6包括导流圈61,导流圈61的外圈边沿处设置有翻边62,翻边62与导流圈61的交界边为倒圆角,使风在通过时更加的流畅;风筒1靠近导流圈61的侧面设置有八个固定板63,固定板63的侧边与风筒1固定连接,固定板63的另一侧边通过螺栓与导流圈61固定连接。通过导流圈61、翻边62和固定板63的设置,降低流体流线的摆动幅度,降低风机工作使产生的噪音,能够有效减小轴流风机在工作时产生的噪声。

37.参照图2,八个固定板63均匀设置在风筒1靠近导流圈61的侧边,通过固定板63的均匀设置,使导流圈61与风筒1的连接更加的稳定,避免轴流风机在工作使发生松动的情况发生。风筒1的内侧壁上固定设置有凸环15,凸环15的上表面与导流圈61的下侧面抵触,通过凸环15的设置,进一步提高导流圈61与风筒1组装的稳定性。

38.参照图3、图4,凸环15与导流圈61之间设置有橡胶圈16,且凸环15靠近导流圈61的侧面上开设有供橡胶圈16嵌入的卡槽151,导流圈61安装完成后,导流圈61的下侧面与橡胶圈16的表面抵触并挤压,通过橡胶圈16和卡槽151的设置,缩减导流圈61和凸环15之间的抵触间隙,进一步增强导流圈61和风筒1连接的稳定性。

39.参照图3,风筒1的内部设置有第一吸音棉64,第一吸音棉64位于凸环15与进气口之间,且第一吸音棉64与风筒1的内侧壁固定连接;通过第一吸音棉64的设置,吸收轴流风机在工作使产生的噪音,提高轴流风机的降噪效果。导流圈61的外侧面与风筒1的内侧壁之间设置有第二吸音棉65,通过第二吸音棉65的设置,进一步提高轴流风机的隔音降噪性能。

40.参照图1,支撑架5的侧面开设有腰型孔51,通过腰型孔51的开设,便于轴流风机的固定,提高轴流风机的安装效率。

41.本技术实施例的实施原理为:

42.该轴流风机的降噪组件6在安装过程中,首先将第一吸音棉64固定风筒1内侧,然后将橡胶圈16放置到凸环15侧面的卡槽151内部,然后将导流圈61安装在风筒1的侧面,导流槽靠近风筒1的侧面与橡胶圈16抵触,导流槽的另一侧面通过固定板63与风筒1的侧面固定连接;再将第二吸音棉65固定安装到导流圈61的外侧面与风筒1的内侧壁之间;完成对降噪组件6的安装。通过将导流圈61安装在风筒1的侧面,同时在导流圈61的外侧设置有翻边62,使风在风筒1内的流动过程中,降低流体流线的摆动幅度,以此降低风机工作使产生的噪音,能够有效减小轴流风机在工作时产生的噪声。

43.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护

范围,其中相同的零部件用相同的附图标记表示。故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。