1.本发明属于固定化酶生物催化领域,公开了一种制备乙酰磷酸的生物催化方法。

背景技术:

2.乙酰磷酸acetyl phosphate为磷酸与乙酸的混合酸酐,高能磷酸酯之一。作为细菌合成乙酸或利用乙酸的中间代谢产物是重要的。在磷酸转乙酰酶的作用下,从乙酰辅酶a或在乙酸激酶的作用下由乙酸与atp生成。乙酸 atp乙酰磷酸 adp.根据后者的逆反应,由发酵生成乙酸时可伴有atp的形成。它在中性100℃或在酸性或碱性于室温下能迅速地分解成乙酸和磷酸。与羟胺反应形成氧肟酸chconhoh,加入铁盐可进行比色定量。

3.因为乙酰磷酸的高能磷酸键,能够在酶的作用下使昂贵的辅因子atp原位再生,因而在生物催化工业中具有广泛的应用价值。目前的乙酰磷酸主要以化学方式合成,一般以酸酐和磷酸或磷酸盐为原料,在水溶液或有机相中生成乙酰磷酸盐,经氢氧化锂或碳酸锂沉淀生成乙酰磷酸二锂盐,最后加入冷乙醇或乙醚后析出。化学法制备的乙酰磷酸盐具有如下问题:大量醋酐、乙醚、吡啶、乙酸乙酯等有机溶剂的使用严重污染了环境,不符合生物催化工业绿色化工的初衷。乙酰磷酸的生物合成报道较少,例如:专利申请wo2015/144447a1公开了一种利用磷酸转酮酶(ec 4.1.2.9、果糖-6-磷酸磷酸转酮酶ec4.1.2.22)或磺基乙醛乙酰转移酶(ec 2.3.3.15)催化甲醛生产乙酰磷酸的方法,反应方程如下:2ch2o 磷酸

→

乙酰磷酸 h2o。上述制备反应使用的磷酸转酮酶,与甲醛的亲和力差,催化效率不及转化其最适底物5-磷酸木酮糖时的百分之一,并且微生物细胞对于甲醛的耐受能力普遍较差,可应用拓展的空间较小。cn201410457466.4公开了一种基于生物酶制备乙酰磷酸盐的方法,采用固定化乳酸氧化酶和固定化丙酮酸氧化酶复合酶作为催化剂,进行酶催化反应,反应完成后,过滤、沉淀,即得高纯度乙酰磷酸盐,该方法操作简单,反应条件温和。但是上述的反应方法只使用了普通的固定化酶的方法,反应时间长,无法连续化生产。因此需要寻找新的绿色的生物催化方法。

技术实现要素:

4.为了解决上述问题,本发明公开了一种制备乙酰磷酸的生物催化方法。

5.本发明的技术方案如下:

6.一种制备乙酰磷酸的生物催化方法,包括以下步骤:

7.一种制备乙酰磷酸的生物催化方法,其特征在于,包括以下步骤:

8.s1将乳酸氧化酶和丙酮酸氧化酶按质量比1:1-1:3充分混合后制成复合固定化酶,将复合固定化酶填充于微通道反应装置中的微通道反应器中;

9.s2配置50-150mm的tris-hcl溶液并加入5-10mm镁离子,用氢氧化钠调节ph至4.8~5.3,得催化反应液,泵入一号微通道加样槽中;

10.s3将乳酸或乳酸盐溶液、泵入微通道反应装置中的二号微通道加样槽中;

11.s4将磷酸或磷酸盐溶液,泵入微通道反应装置中的三号微通道加样槽中;

12.s5启动微通道反应装置将一号微通道加样槽的溶液先泵入微通道反应器中10s,随后再同时泵入二号微通道加样槽和三号微通道加样槽的溶液进行持续反应,反应温度温度为28~37℃,并同时收集产物。

13.进一步的,上述一种制备乙酰磷酸的生物催化方法,所述微通道反应装置包括位于中心的微通道反应器,以及在微通道反应器一侧的一号微通道加样槽、二号微通道加样槽和三号微通道加样槽;上述加样槽中设有加样电动泵,通过导管与所述微通道反应器上的集液管连通,所述微通道反应器另一侧设置有带有出口泵的产物出口导管,连接有产物收集装置;所述微通道反应器内部为两端开口的矩形或者圆柱形空腔,长度为10-30cm,横截面积2-5cm3,填充有所述的复合固定化酶,并且在进出口设置有孔径为10-20μm的滤网。

14.进一步的,上述一种制备乙酰磷酸的生物催化方法,所述乳酸氧化酶活性为1000~2000u/g,所述丙酮酸氧化酶活性为500~1000u/g。

15.进一步的,上述一种制备乙酰磷酸的生物催化方法,所述步骤s1中的复合固定化酶由以下方法制备:

16.a:将膨润土与壳聚糖按质量比3-5:1混合后置于容器中,为混合物a;随后向容器中加入混合物a的1-2倍体积的tris-hcl缓冲液,搅拌10-20min后再加入乳酸氧化酶和丙酮酸氧化酶混匀,然后将容器置于恒温振荡培养箱中振荡吸附2-4h,培养箱温度为30-40℃;

17.b:吸附结束后,将混合物a与剩余液体分离,用tris-hcl缓冲液将分离后的混合物a冲洗至冲洗液中检测不到蛋白,然后再加入tris-hcl缓冲液和戊二醛试剂进行交联;

18.c:交联结束后,用tris-hcl缓冲液清洗混合物a3-5次,减压干燥后即得乳酸氧化酶和丙酮酸氧化酶复合固定化酶,于4℃贮存备用。

19.进一步的,上述一种制备乙酰磷酸的生物催化方法,所述步骤a中的膨润土为钙基膨润土,壳聚糖的平均分子量为150000-250000。

20.进一步的,上述一种制备乙酰磷酸的生物催化方法,所述混合物a与戊二醛的用量比为1-25g:1ml。

21.进一步的,上述一种制备乙酰磷酸的生物催化方法,所述tris-hcl缓冲液浓度为50-150mm。

22.进一步的,上述一种制备乙酰磷酸的生物催化方法,所述步骤s1中微通道反应器中的固定化酶的体积为20-150ml。

23.进一步的,上述一种制备乙酰磷酸的生物催化方法,所述步骤s3中的乳酸或乳酸盐的摩尔浓度为0.1-0.4m,所述步骤s4中的磷酸或磷酸盐的浓度为0.5-1m;所述步骤s5中一号微通道加样槽的流速为10-20ml/min,二号微通道加样槽的流速为5-10ml/min,三号微通道加样槽的流速为5-10ml/min。

24.进一步的,上述生物催化方法制备获得的乙酰磷酸或乙酰磷酸盐。

25.相比现有技术,本发明具有如下有益效果:

26.本发明制备了一种新型的固定化酶复合酶,通过将将膨润土与壳聚糖按质量比3-5:1混合后,制成特定的固定化酶的骨架载体,经过tris-hcl缓冲液处理改性,提高酶的载量,并且可多次重复使用而不使酶活大幅下降,上述固定化酶制备简单成本低,催化效率高,可将其制成长条状安装在微通道反应器中,并优化了反应参数,使得反应可以连续自动的进行,大大提高了乙酰磷酸或乙酰磷酸盐的反应效率,并且本发明不使用有机溶剂,绿色

环保。

附图说明

27.图1为本发明的微通道反应装置示意图;

28.其中:一号微通道加样槽10、二号微通道加样槽20和三号微通道加样槽30、加样电动泵11、微通道反应器40、集液管41、滤网42、出口泵43;

29.图2为测试例中不同实施例产物纯度的比较;

30.图3为测试例中不同实施例乳酸转化率和磷酸转化率的比较;

31.图4为测试例中不同实施例固定化酶经过50次实验后剩余酶活。

具体实施方式

32.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.本发明实施例中使用的试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

34.实施例1

35.一种制备乙酰磷酸的生物催化方法,其特征在于,包括以下步骤:

36.s1将乳酸氧化酶和丙酮酸氧化酶按质量比1:1充分混合后制成复合固定化酶,将复合固定化酶填充于微通道反应装置中的微通道反应器40中;

37.s2配置50mm的tris-hcl溶液并加入5m镁离子,用氢氧化钠调节ph至4.8,得催化反应液,泵入一号微通道加样槽10中;

38.s3将乳酸溶液、泵入微通道反应装置中的二号微通道加样槽20中;

39.s4将磷酸溶液,泵入微通道反应装置中的三号微通道加样槽30中;

40.s5启动微通道反应装置将一号微通道加样槽10的溶液先泵入微通道反应器40中10s,随后再同时泵入二号微通道加样槽20和三号微通道加样槽30的溶液进行持续反应,反应温度温度为28℃,并同时收集产物;

41.如图1所示,所述微通道反应装置包括位于中心的微通道反应器40,以及在微通道反应器40一侧的一号微通道加样槽10、二号微通道加样槽20和三号微通道加样槽30;上述加样槽中设有加样电动泵11,通过导管12与所述微通道反应器40上的集液管41连通,所述微通道反应器40另一侧设置有带有出口泵43的产物出口导管12,连接有产物收集装置50;所述微通道反应器40内部为两端开口的矩形或者圆柱形空腔,长度为20cm,横截面积3cm3,填充有所述的复合固定化酶,并且在进出口设置有孔径为15μm的滤网42。

42.所述乳酸氧化酶活性为1500u/g,所述丙酮酸氧化酶活性为700u/g。

43.所述步骤s1中的复合固定化酶由以下方法制备:

44.a:将膨润土与壳聚糖按质量比3:1混合后置于容器中,为混合物a;随后向容器中加入混合物a的1倍体积的tris-hcl缓冲液,搅拌10min后再加入乳酸氧化酶和丙酮酸氧化酶混匀,然后将容器置于恒温振荡培养箱中振荡吸附2h,培养箱温度为30℃;

45.b:吸附结束后,将混合物a与剩余液体分离,用tris-hcl缓冲液将分离后的混合物

a冲洗至冲洗液中检测不到蛋白,然后再加入tris-hcl缓冲液和戊二醛试剂进行交联;

46.c:交联结束后,用tris-hcl缓冲液清洗混合物a3次,减压干燥后即得乳酸氧化酶和丙酮酸氧化酶复合固定化酶,于4℃贮存备用。

47.所述步骤a中的膨润土为钙基膨润土,壳聚糖的平均分子量为150000。

48.所述混合物a与戊二醛的用量比为1g:1ml。

49.所述步骤s1中微通道反应器40中的固定化酶的体积为60ml。

50.所述步骤s3中的乳酸的摩尔浓度为0.1m,所述步骤s4中的磷酸的浓度为0.5m;所述步骤s5中一号微通道加样槽10的流速为10ml/min,二号微通道加样槽20的流速为5ml/min,三号微通道加样槽30的流速为5ml/min。

51.实施例2

52.一种制备乙酰磷酸的生物催化方法,其特征在于,包括以下步骤:

53.s1将乳酸氧化酶和丙酮酸氧化酶按质量比1:2充分混合后制成复合固定化酶,将复合固定化酶填充于微通道反应装置中的微通道反应器40中;

54.s2配置100mm的tris-hcl溶液并加入8mm镁离子,用氢氧化钠调节ph至5.0,得催化反应液,泵入一号微通道加样槽10中;

55.s3将乳酸溶液、泵入微通道反应装置中的二号微通道加样槽20中;

56.s4将磷酸溶液,泵入微通道反应装置中的三号微通道加样槽30中;

57.s5启动微通道反应装置将一号微通道加样槽10的溶液先泵入微通道反应器40中10s,随后再同时泵入二号微通道加样槽20和三号微通道加样槽30的溶液进行持续反应,反应温度温度为35℃,并同时收集产物;

58.如图1所示,所述微通道反应装置包括位于中心的微通道反应器40,以及在微通道反应器40一侧的一号微通道加样槽10、二号微通道加样槽20和三号微通道加样槽30;上述加样槽中设有加样电动泵11,通过导管12与所述微通道反应器40上的集液管41连通,所述微通道反应器40另一侧设置有带有出口泵43的产物出口导管12,连接有产物收集装置50;所述微通道反应器40内部为两端开口的矩形或者圆柱形空腔,长度为20cm,横截面积3cm3,填充有所述的复合固定化酶,并且在进出口设置有孔径为15μm的滤网42。

59.所述乳酸氧化酶活性为1500u/g,所述丙酮酸氧化酶活性为800u/g。

60.所述步骤s1中的复合固定化酶由以下方法制备:

61.a:将膨润土与壳聚糖按质量比4:1混合后置于容器中,为混合物a;随后向容器中加入混合物a的1.5倍体积的tris-hcl缓冲液,搅拌15min后再加入乳酸氧化酶和丙酮酸氧化酶混匀,然后将容器置于恒温振荡培养箱中振荡吸附3h,培养箱温度为35℃;

62.b:吸附结束后,将混合物a与剩余液体分离,用tris-hcl缓冲液将分离后的混合物a冲洗至冲洗液中检测不到蛋白,然后再加入tris-hcl缓冲液和戊二醛试剂进行交联;

63.c:交联结束后,用tris-hcl缓冲液清洗混合物a4次,减压干燥后即得乳酸氧化酶和丙酮酸氧化酶复合固定化酶,于4℃贮存备用。

64.所述步骤a中的膨润土为钙基膨润土,壳聚糖的平均分子量为200000。

65.所述混合物a与戊二醛的用量比为10g:1ml。

66.所述步骤s1中微通道反应器40中的固定化酶的体积为60ml。

67.所述步骤s3中的乳酸的摩尔浓度为0.2m,所述步骤s4中的磷酸的浓度为0.7m;所

述步骤s5中一号微通道加样槽10的流速为15ml/min,二号微通道加样槽20的流速为8ml/min,三号微通道加样槽30的流速为8ml/min。

68.实施例3

69.一种制备乙酰磷酸的生物催化方法,其特征在于,包括以下步骤:

70.s1将乳酸氧化酶和丙酮酸氧化酶按质量比1:3充分混合后制成复合固定化酶,将复合固定化酶填充于微通道反应装置中的微通道反应器40中;

71.s2配置150mm的tris-hcl溶液并加入10mm镁离子,用氢氧化钠调节ph至5.3,得催化反应液,泵入一号微通道加样槽10中;

72.s3将乳酸溶液、泵入微通道反应装置中的二号微通道加样槽20中;

73.s4将磷酸溶液,泵入微通道反应装置中的三号微通道加样槽30中;

74.s5启动微通道反应装置将一号微通道加样槽10的溶液先泵入微通道反应器40中10s,随后再同时泵入二号微通道加样槽20和三号微通道加样槽30的溶液进行持续反应,反应温度温度为37℃,并同时收集产物;

75.如图1所示,所述微通道反应装置包括位于中心的微通道反应器40,以及在微通道反应器40一侧的一号微通道加样槽10、二号微通道加样槽20和三号微通道加样槽30;上述加样槽中设有加样电动泵11,通过导管12与所述微通道反应器40上的集液管41连通,所述微通道反应器40另一侧设置有带有出口泵43的产物出口导管12,连接有产物收集装置50;所述微通道反应器40内部为两端开口的矩形或者圆柱形空腔,长度为20cm,横截面积3cm3,填充有所述的复合固定化酶,并且在进出口设置有孔径为20μm的滤网42。

76.所述乳酸氧化酶活性为2000u/g,所述丙酮酸氧化酶活性为1000u/g。

77.所述步骤s1中的复合固定化酶由以下方法制备:

78.a:将膨润土与壳聚糖按质量比5:1混合后置于容器中,为混合物a;随后向容器中加入混合物a的2倍体积的tris-hcl缓冲液,搅拌20min后再加入乳酸氧化酶和丙酮酸氧化酶混匀,然后将容器置于恒温振荡培养箱中振荡吸附4h,培养箱温度为40℃;

79.b:吸附结束后,将混合物a与剩余液体分离,用tris-hcl缓冲液将分离后的混合物a冲洗至冲洗液中检测不到蛋白,然后再加入tris-hcl缓冲液和戊二醛试剂进行交联;

80.c:交联结束后,用tris-hcl缓冲液清洗混合物a5次,减压干燥后即得乳酸氧化酶和丙酮酸氧化酶复合固定化酶,于4℃贮存备用。

81.所述步骤a中的膨润土为钙基膨润土,壳聚糖的平均分子量为250000。

82.所述混合物a与戊二醛的用量比为25g:1ml。

83.所述步骤s1中微通道反应器40中的固定化酶的体积为60ml。

84.所述步骤s3中的乳酸的摩尔浓度为0.4m,所述步骤s4中的磷酸的浓度为1m;所述步骤s5中一号微通道加样槽10的流速为20ml/min,二号微通道加样槽20的流速为10ml/min,三号微通道加样槽30的流速为10ml/min。

85.对比例1

86.一种制备乙酰磷酸的生物催化方法,固定化酶的载体中不含有壳聚糖,其他同实施例2。

87.对比例2

88.一种制备乙酰磷酸的生物催化方法,使用大孔树脂替换膨润土和壳聚糖作为固定

化酶载体,其他同实施例2。

89.对比例3

90.一种制备乙酰磷酸的生物催化方法,不使用本发明所述的微通道反应装置连续反应,而使用间歇性催化方式。

91.测试例1

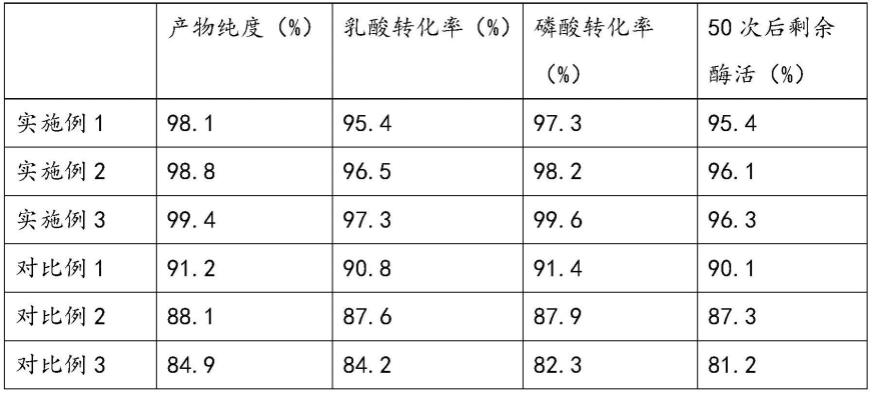

92.对实施例1-3以及对比例1-3的生物催化方法进行比较,比较上述催化方法中的产物纯度,乳酸转化率,磷酸转化率,使用50次后的酶活的百分比。结果见表1和图2-4所示。

93.表1不同催化过程的反应结果

[0094][0095]

从表1和图2-4的测试数据可以看出,本发明制备了一种新型的固定化酶复合酶,通过将将膨润土与壳聚糖按质量比3-5:1混合后,制成特定的固定化酶的骨架载体,经过tris-hcl缓冲液处理改性,提高酶的载量,并且可多次重复使用而不使酶活大幅下降,从对比例1-3可以看出,使用膨润土与壳聚糖的组合经过改性后,作为固定化酶的载体,优于大孔树脂。上述固定化酶制备简单成本低,催化效率高,可将其制成长条状安装在微通道反应器中,并优化了反应参数,使得反应可以连续自动的进行,大大提高了乙酰磷酸或乙酰磷酸盐的反应效率,产物纯度、乳酸转化率和磷酸转化率均能满足工业化需求,并且相比化学合成法,本发明不使用有机溶剂,绿色环保。

[0096]

上述实施例只是本发明的有限几种优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。