1.本实用新型属于电磁阀技术领域,特别是涉及一种两位五通先导式防爆电磁阀。

背景技术:

2.电磁阀作为流体控制自动化系统的执行元件之一,由于有着廉价、简单、动作快、易安装、易维护等优越的特点,已经成为流体控制自动化的首选产品。其广泛应用于制造工业的设备、能源、铁路运输、石油、化工、工业自动化、煤炭、核电、军工、海洋及航天等领等行业的自控设备中。其大部分运用场所均为危险场所区域,对其都有一定的防爆等级要求。而我国所使用的大部分防爆型电磁阀基本被国外所垄断,目前国内防爆电磁阀存在防爆壳体体积大、安装不能任意方向旋转、整体零部件循环利用率低、寿命较短等不足;因此为开拓国内电磁阀市场,开发一种高质量具有防爆属性的电磁阀意义重大。

3.在电磁阀防爆壳体进行旋转问题上,国内主要有两种方法:一是防爆壳体和阀体之间通过一定数量的螺栓和螺母进行,该方法只能进行固定角度的旋转,不能实现任意角度的旋转;二是通过孔用弹性挡圈进行轴向定位,再通过锁紧螺钉进行锁紧,该方法虽然实现了360

°

任意旋转,但其需要增大防爆壳体尺寸才能实现,其成本较高。在先导气的排气问题上,国内部分通过静铁芯上部开孔的方法进行排气,该方法需要在防爆壳盖上开孔,在满足防爆要求的条件下,导致防爆面增加,同时还需要考虑与静铁芯的连接关系,使得加工精度要求更高。在最小工作压力问题上,国内电磁阀均采用内先导通气(先导气源和工作气源共用),电磁阀均需达到最小工作压力(国内常见0.2mpa)才能正常切换工作。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种两位五通先导式防爆电磁阀,用于解决现有技术中防爆电磁阀存在防爆壳体不能任意方向旋转且先导气排放导致防爆面增加的问题。

5.为实现上述目的及其他相关目的,本实用新型提供一种两位五通先导式防爆电磁阀,包括:

6.阀体,其一端密封连接有阀盖,另一端密封连接有先导座,所述先导座与阀体和阀盖内部形成主阀腔,所述主阀腔中设置有往复移动的阀芯组件;

7.先导排气座,竖直连接于所述先导座上,且所述先导排气座的侧壁上设置有连通其内部的排气通道;

8.防爆壳体,可旋转地套接在所述先导排气座上,并通过锁紧结构锁紧或解锁;

9.动铁芯,沿自身轴向往复运动地设置于所述防爆壳体内,且所述动铁芯的前端设置有先导气开关件;以及

10.静铁芯,安装于所述先导排气座上并伸入防爆壳体中,与所述动铁芯同轴设置并位于动铁芯上方。

11.可选地,所述锁紧结构包括在所述先导排气座上设置的第一锁紧部以及在所述防

爆壳体上设置的第二锁紧部,所述第二锁紧部与第一锁紧部配合以锁紧或解锁所述防爆壳体与先导排气座。

12.可选地,所述第一锁紧部为在所述先导排气座周向侧壁上设置的一圈环形槽,所述第二锁紧部为在所述防爆壳体周向侧壁上设置的多个锁紧孔,通过锁紧螺钉穿设在所述锁紧孔中并抵紧环形槽或与环形槽脱离,以锁紧或解锁所述防爆壳体与先导排气座。

13.可选地,所述先导排气座与先导座之间设置有容置腔,所述排气通道的排气端位于所述环形槽上,且所述排气端上设置有用于防止外部杂物堵塞排气端的排气帽,所述排气通道的进气端与所述容置腔连通。

14.可选地,所述先导气开关件在所述容置腔内运动,且所述先导气开关件在动铁芯往复运动时分别与所述先导排气座和先导座形成平面密封,且所述先导气开关件上套设有第一弹性件,所述第一弹性件支撑于所述先导气开关件和先导座之间。

15.可选地,所述先导座侧壁上开设有外先导进气口,所述外先导进气口分别与所述容置腔和主阀腔连通;所述阀体侧壁上开设有进气口和两个排气口,且所述进气口和排气口均与所述主阀腔连通。

16.可选地,还包括手动开关件,所述手动开关件设置于所述先导座内部的安装腔中,并与所述安装腔之间密封连接且滑动配合,所述外先导进气口与所述安装腔连通,所述安装腔分别与所述容置腔和主阀腔连通;所述手动开关件的第一端套设有第二弹性件,所述第二弹性件支撑于手动开关件和先导座之间,所述手动开关件的第二端靠近所述先导座的外侧壁。

17.可选地,所述静铁芯的前端连接于所述先导排气座上,所述静铁芯的后端套设有线圈件,所述线圈件位于所述防爆壳体内,并通过安装板与所述防爆壳体连接,以使所述线圈件随防爆壳体同步旋转,所述动铁芯的前端套设有第三弹性件,且所述第三弹性件支撑于所述动铁芯和静铁芯的前端之间,所述动铁芯的后端与静铁芯之间抵接有第四弹性件。

18.可选地,所述阀芯组件包括活塞、阀芯和阀芯支架,所述阀芯支架与主阀腔滑动配合且形成有多个密封腔,所述阀芯连接于所述阀芯支架上,所述阀芯的第一端与所述活塞连接,所述阀芯的第二端与所述阀盖之间抵接有第五弹性件。

19.可选地,还包括防爆壳盖,所述防爆壳盖密封设置于所述防爆壳体上,且所述防爆壳盖上开设有防脱螺孔,通过防脱螺钉穿设在所述防脱螺孔中以连接防爆壳盖与防爆壳体。

20.如上所述,本实用新型具有以下有益效果:

21.1、防爆壳体与先导排气座通过锁紧结构连接和锁紧,既能够起到连接固定作用,便于安装,同时能够实现防爆壳体绕自身轴向360

°

任意方向旋转;

22.2、先导排气座通过集旋转、锁紧和先导排气通道于一体,排气通道设置于先导排气座的侧壁上,减少了防爆面数和气路连接零件设计,另外与上部开孔的排气方案相比,不但可以减小防爆壳体尺寸,而且还可以降低部分零件的加工精度要求;

23.3、进一步,通过采用防爆壳盖配合防脱螺钉的结构以与防爆壳体连接,可以降低在使用和维护过程中固定螺钉的脱落丢失的可能性。

24.4、进一步,通过设置外先导进气口和特殊气路结构(先导气源和工作气源独立),配合密封垫,可以实现阀体最小工作压力为0mpa。

附图说明

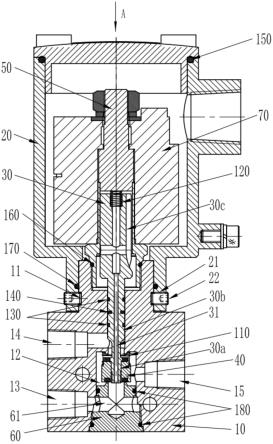

25.图1为本实用新型实施例的整体结构剖视图;

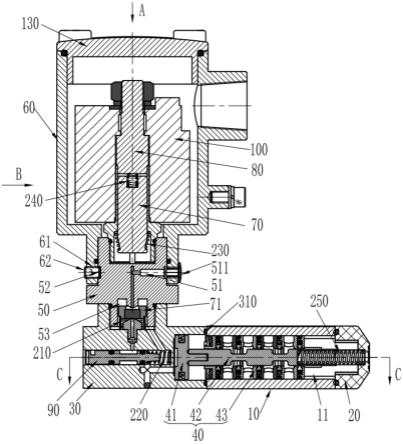

26.图2为本实用新型实施例中图1的a向视图;

27.图3为本实用新型实施例中图1的a向视图(去除放爆壳盖);

28.图4为本实用新型实施例中图1的b向视图;

29.图5为本实用新型实施例中图1的c-c剖视图一(断电状态);

30.图6为本实用新型实施例中图1的c-c剖视图二(通电状态)。

31.零件标号说明

32.10-阀体;11-主阀腔;12-进气口;13-第一排气口;14-第二排气口;

33.20-阀盖;

34.30-先导座;31-外先导进气口;32-安装腔;

35.40-阀芯组件;41-活塞;42-阀芯;43-阀芯支架;

36.50-先导排气座;51-排气通道;511-排气帽;52-环形槽;53-容置腔;

37.60-防爆壳体;61-锁紧孔;62-锁紧螺钉;

38.70-动铁芯;71-先导气开关件;

39.80-静铁芯;

40.90-手动开关件;

41.100-线圈件;

42.110-安装板;

43.120-锁紧件;

44.130-防爆壳盖;131-防脱螺钉;

45.210-第一弹性件;220-第二弹性件;230-第三弹性件;240-第四弹性件;250-第五弹性件;310-密封垫。

具体实施方式

46.以下由特定的具体实施例说明本实用新型的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本实用新型的其他优点及功效。

47.须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

48.为了能够详细地描述本实用新型,接下来对本实用新型的两位五通先导式防爆电磁阀作具体说明:

49.请结合图1至图6所示,本实用新型提供一种两位五通先导式防爆电磁阀,包括阀体10、先导座30、先导排气座50、防爆壳体60、动铁芯70以及静铁芯80,其中,所述阀体10的一端密封连接有阀盖20;所述先导座30与所述阀体10的另一端密封连接,并与所述阀体10

和阀盖20内部形成主阀腔11,所述主阀腔11中设置有往复移动的阀芯组件40;所述先导排气座50竖直连接于所述先导座30上,且所述先导排气座50的侧壁上设置有连通其内部的排气通道51;所述防爆壳体60可旋转地套接在所述先导排气座50上,并通过锁紧结构锁紧或解锁;所述动铁芯70沿自身轴向往复运动地设置于所述防爆壳体60内,且所述动铁芯70的前端设置有先导气开关件71;所述静铁芯80安装于所述先导排气座50上并伸入防爆壳体60中,与所述动铁芯70同轴设置并位于动铁芯70上方。

50.防爆壳体60与先导排气座50采用锁紧结构配合的锁紧连接方式,便于安装,既能起到轴向连接固定作用,同时能实现防爆壳体60绕自身轴向360

°

任意方向旋转。另外,通过先导排气座50的侧壁上设置连通其内部的排气通道51,集旋转固定和排气气路于一体,减少了防爆面数和气路连接零件设计,与上部开孔排气方案相比,不但可以减小防爆壳体60尺寸,而且还可以降低部分零件的加工精度要求。

51.具体的,所述阀盖20、阀体10及先导座30之间通过螺钉贯穿连接,且所述阀体10的一端与阀盖20之间通过密封圈密封连接,所述阀体10的另一端与所述先导座30通过密封圈密封连接,先导座30、阀体10和阀盖20内部形成所述主阀腔11,阀芯组件40在所述主阀腔11中往复移动。

52.其中,所述锁紧结构包括在所述先导排气座50上设置的第一锁紧部以及在所述防爆壳体60上设置的第二锁紧部,所述第二锁紧部与第一锁紧部配合以锁紧或解锁所述防爆壳体60与先导排气座50。如此,通过设置第一锁紧部和第二锁紧部,使防爆壳体60与先导排气座50在装配时能够相互配合,可在需要旋转时,防爆壳体60能够绕自身轴向360

°

自由旋转;在旋转结束时,防爆壳体60与先导排气座50之间可以通过第一锁紧部与第二锁紧部相互配合,以锁紧防爆壳体60与先导排气座50。

53.在一些实施方式中,所述第一锁紧部为在所述先导排气座50周向侧壁上设置的一圈环形槽52,所述第二锁紧部为在所述防爆壳体60周向侧壁上设置的多个锁紧孔61,通过锁紧螺钉62穿设在所述锁紧孔61中并抵紧环形槽52或与环形槽52脱离,以锁紧或解锁所述防爆壳体60与先导排气座50。具体的,本实施例中,所述先导排气座50包括中部段以及连接于中部段两端的第一排气座段和第二排气座段,所述第一排气座段连接于中部段的顶部并与所述防爆壳体60连接,所述第二排气座段连接于中部段的底部并与所述先导座30连接,且第二排气座段、第一排气座段、中部段的各自直径逐渐增大。所述防爆壳体60包括相互连接的第一壳体段和第二壳体段,所述第一壳体段连接于第二壳体段的底部,且所述第一壳体段的直径小于第二壳体段的直径。所述环形槽52位于先导排气座50的第一排气座段侧壁上,且围绕第一排气座段周向设置一圈。所述锁紧孔61位于防爆壳体60的第一壳体段上,并沿其周向均布多个。本实施例中,均布3个锁紧孔61。防爆壳体60的第一壳体段套接在先导排气座50的第一排气座段上,通过平端锁紧螺钉62穿设在锁紧孔61中并抵紧在环形槽52的槽底进行锁紧固定,既保证防爆壳体60能够绕先导排气座50自由旋转,又保证可以在旋转到指定角度时锁紧固定。并且,所述防爆壳体60与先导排气之间设置有用于密封的密封圈,以保证二者连接的密封性。

54.在一些实施方式中,所述先导排气座50与先导座30之间设置有容置腔53,所述排气通道51的排气端位于所述环形槽52上,且所述排气端上设置有用于防止外部杂物堵塞排气端的排气帽511,所述排气通道51的进气端与所述容置腔53连通。具体的,所述先导排气

座50的第二排气座段与所述先导座30可拆卸连接,可采用螺纹连接方式,且通过密封圈密封。所述排气通道51的排气端开设于环形槽52的槽底壁上,并设置排气帽511起到封堵作用。通过排气通道51,用于先导气的排气疏导。先导排气座50的排气通道51设置于圆环槽上,减少了防爆面数和气路连接零件设计,与上部开孔的排气方案相比,不但可以减小防爆壳体60尺寸,而且部分零件的加工精度要求也更低。

55.在上述实施方式中,所述先导气开关件71在所述容置腔53内运动,且所述先导气开关件71在动铁芯70往复运动时分别与所述先导排气座50和先导座30形成平面密封,且所述先导气开关件71上套设有第一弹性件210,所述第一弹性件210支撑于所述先导气开关件71和先导座30之间。具体的,所述先导气开关件71设置于所述动铁芯70上,能够随动铁芯70往复上下运动,并且,先导气开关件71的顶端和底端在不同的工作状态下,分别与先导排气座50和先导座30形成平面密封,从而实现先导气的开关作用,并且,此种方式,在有效保证密封性的前提下,能够延迟先导气开关件71的寿命,使其寿命更长,还能够提高非易损件的循环利用率。第一弹性件210采用复位弹簧。

56.可以理解的,所述先导座30侧壁上开设有外先导进气口31,所述外先导进气口31分别与所述容置腔53和主阀腔11连通;所述阀体10侧壁上开设有进气口12和两个排气口(这里定义为第一排气口13和第二排气口14),且所述进气口12和排气口均与所述主阀腔11连通。具体的,本实施例中,所述进气口12和第一排气口13位于阀体10的一侧,第二排气口14位于与进气口12相对的一侧,且所述第二排气口14、进气口12、第一排气口13与先导座30的距离逐渐增大。通过所述先导气开关件71随动铁芯70的往复上下运动,使得先导气开关件71在不同运动状态下分别封堵外先导进气口31和排气通道51,以实现气路的切换。

57.在上述实施方式中,还包括手动开关件90,所述手动开关件90设置于所述先导座30内部的安装腔32中,并与所述安装腔32之间密封连接且滑动配合,所述外先导进气口31与所述安装腔32连通,所述安装腔32分别与所述容置腔53和主阀腔11连通;所述手动开关件90的第一端套设有第二弹性件220,所述第二弹性件220支撑于手动开关件90和先导座30之间,所述手动开关件90的第二端靠近所述先导座30的外侧壁。具体的,所述手动开关件90位于安装腔32中且与安装腔32之间通过密封件密封,并通过沿径向穿设在先导座30及手动开关件90上的定位销进行定位。在紧急状态下,可以通过手动开关件90打开电磁阀,实现气路的切换。所述第二弹性件220采用复位弹簧。

58.在一些实施方式中,所述静铁芯80的前端连接于所述先导排气座50上,所述静铁芯80的后端套设有线圈件100,所述线圈件100位于所述防爆壳体60内,并通过安装板110与所述防爆壳体60连接,以使所述线圈件100随防爆壳体60同步旋转,所述动铁芯70的前端套设有第三弹性件230,且所述第三弹性件230支撑于所述动铁芯70和静铁芯80的前端之间,所述动铁芯70的后端与静铁芯80之间抵接有第四弹性件240。具体的,所述静铁芯80的前端与静铁芯80的后端焊接连接为一个整体结构,静铁芯80的前端位于所述先导排气座50的第一排气座段内,并与第一排气座段之间通过螺纹连接,且静铁芯80的前端与第一排气座段之间设置有密封圈,以起到密封作用,为动铁芯70的上下移动提供条件。线圈件100套设在静铁芯80外,并通过套接在静铁芯80上的锁紧件120(螺母和弹垫)将安装板110压紧在线圈件100上,对线圈件100进行轴向限位。并且,线圈件100通过安装板110与防爆壳体60连接,所述线圈件100固连于安装板110上,安装板110的两端与防爆壳体60内部卡接,如此,使得

线圈件100与防爆壳体60之间相对静止,使线圈件100与防爆壳体60一同旋转,从而避免在旋转过程中对线圈件100的接线产生干扰。另外,动铁芯70的前端套设第三弹性件230,以支撑于动铁芯70何静铁芯80的前端之间;动铁芯70的后端开设有安装槽,所述第四弹性件240设置于所述安装槽中,并且支撑于动铁芯70后端和静铁芯80之间。所述第三弹性件230和第四弹性件240均采用复位弹簧。

59.在一些实施方式中,所述阀芯组件40包括活塞41、阀芯42和阀芯支架43,所述阀芯支架43与主阀腔11滑动配合且形成有多个密封腔,所述阀芯42连接于所述阀芯支架43上,所述阀芯42的第一端与所述活塞41连接,所述阀芯42的第二端与所述阀盖20之间抵接有第五弹性件250。具体的,阀芯42位于阀芯支架43中部,并且阀芯42、阀芯支架43与阀体10之间形成多个密封腔。

60.在一些实施方式中,还包括防爆壳盖130,所述防爆壳盖130密封设置于所述防爆壳体60上,且所述防爆壳盖130上开设有防脱螺孔,通过防脱螺钉131穿设在所述防脱螺孔中以连接防爆壳盖130与防爆壳体60。具体的,所述防爆壳盖130上开有4个防脱螺孔,并位于防爆壳盖130的四角,防爆壳盖130与防爆壳体60配合安装时,通过4个防脱螺钉131穿设在防爆螺孔中进行固定,并且,防爆壳盖130与防爆壳体60之间还设置有密封圈,用于保证二者连接的密封性。如此能够保证在使用和维护过程中,降低防脱螺钉131脱落和丢失的可能性。

61.另外,当使用内先导时,先导气从进气口12进入,阀体10与先导座30之间通过密封垫310形成连通气路,外先导进气口31和进气口12相互连通,工作气源沿着气路进入先导座30,通电状态下,只有压力达到一定时,才能推动活塞41带动阀芯42运动,实现气路的切换,此压力为最小工作压力,即存在最小工作压力;当使用外先导时,先导气从外先导进气口12进入,阀体10与先导座30之间只需通过将密封垫310旋转180

°

以切断气路,此时外先导进气口31和进气口12各自为两个单独的气源,在通电状态下,只需外先导气达到最小工作压力即可实现气路切换,进气口12的工作气源不受限制,最小工作压力可以为0mpa。

62.所述两位五通先导式防爆电磁阀的工作过程如下:

63.线圈件100在断电状态下,先导气开关件71在第一弹性件210、第三弹性件230、第四弹性件240的共同作用下,先导气开关件71的底端与先导座30形成密封,关闭外先导进气口31,打开先导排气口(排气通道51的排气端),活塞41和阀芯42在第五弹性件250的作用下,向靠近先导座30的方向移动到位,形成初始气路;线圈件100在通电状态下,在静铁芯80和动铁芯70之间的电磁力作用下,动铁芯70克服弹簧第三弹性件230和第四弹性件240的作用力,动铁芯70向上运动,先导气开关件71在第一弹性件210的作用下,也向上移动与先导排气座50形成密封,打开外先导进气口31,关闭先导排气口(排气通道51的排气端),先导气推动活塞41和阀芯42克服第五弹性件250的作用力,向背离先导座30的方向移动到位,从而实现气路的切换。

64.综上,上述实施例所述的两位五通先导式防爆电磁阀中,防爆壳体60与先导排气座50通过锁紧结构连接和锁紧,既能够起到连接固定作用,便于安装,同时能够实现防爆壳体60绕自身轴向360

°

任意方向旋转;先导排气座50通过集旋转、锁紧和先导排气通道51于一体,排气通道51设置于先导排气座50的侧壁上,减少了防爆面数和气路连接零件设计,另外与上部开孔的排气方案相比,不但可以减小防爆壳体60尺寸,而且还可以降低部分零件

的加工精度要求;进一步,通过采用防爆壳盖130配合防脱螺钉131的结构以与防爆壳体60连接,可以降低在使用和维护过程中固定螺钉的脱落丢失的可能性;进一步,通过设置外先导进气口31和特殊气路结构(先导气源和工作气源独立),配合密封垫310,可以实现阀体最小工作压力为0mpa。

65.上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。