49.1%dl/g;所述聚乳酸的特性黏度为在25℃时,0.1wt%的聚乳酸在三氯甲烷中的特性黏度为39.8-49.1%dl/g。

12.所述聚乳酸的cas号为31852-84-3,牌号为900293,购买自西格玛奥德里奇(上海)贸易有限公司。

13.作为一种优选的技术方案,所述步骤s1中生物基降解材料还包括聚乙烯醇、聚己内酯、聚丁二酸丁二醇酯、聚羟基烷酸酯中一种或多种;优选的,所述步骤s1中生物基降解材料还包括聚乙烯醇,优选的,所述聚乙烯醇的重均分子量为195000-205000,优选的,所述聚乙烯醇的重均分子量为195000;进一步优选的,所述聚乙烯醇的水解度为98-99mol%,醋酸基团含量为1.1-1.9wt%,提高了纤维的可纺性,避免由于纺丝液在喷丝板上聚集未纺丝造成产品质量下降的问题。

14.所述聚乙烯醇的牌号为56-98,购买自上海阿拉丁生化科技股份有限公司。

15.作为一种优选的技术方案,所述超高分子量聚乙烯和溶剂的重量比为(8-10):1;优选的,所述溶剂选自白油、石蜡油、十氢化萘、水、醇类溶剂中一种或多种;优选的,所述溶剂包括十氢化萘和水,本技术人在探究过程中发现,当所述十氢化萘和水的重量比为(0.8-1.2):(0.15-0.3)时,超高分子量聚乙烯和生物基降解材料在特定工艺条件下可以在体系中实现良好的分散,有助于提高加工效率并保证产品质量。

16.所述十氢化萘的cas号为91-17-8,购买自武汉弘德悦欣医药科技有限公司。

17.作为一种优选的技术方案,所述步骤s1中分散的具体步骤为:将超高分子量聚乙烯和生物基降解材料在20-30℃下分散3-6min,然后在58-65℃搅拌50-80min,继续升温至65-72℃搅拌25-40min,持续升温至75-85℃搅拌20-35min。

18.优选的,所述步骤s1中分散的具体步骤为:将超高分子量聚乙烯和生物基降解材料在25℃下分散5min,然后在60℃搅拌60min,继续升温至70℃搅拌30min,持续升温至80℃搅拌30min。

19.申请人为了提高超高分子量纤维的降解性,添加了部分的生物基降解材料,然而申请人发现,当生物基降解材料为聚乳酸时纺丝时可纺性差,纺丝液在纺丝板上聚集而未拉伸成丝,申请人经过一系列的研究,意外的发现,当聚乳酸的特性黏度为39.8-49.1%dl/g时,在将超高分子量聚乙烯和聚乳酸分散在溶剂的过程中,首先经过25℃分散5min,然后60℃搅拌1h,随后以70℃搅拌0.5h,最后再80℃搅拌0.5h时,通过后期的挤出机挤出后纺丝时未出现纺丝液聚集在喷丝口的情况,申请人认为可能的原因是在后续的阶梯升温搅拌以及后续的螺杆挤出的过程中,聚乳酸与超高分子量聚乙烯分子链具有不同程度的折叠,提高了纺丝液的内聚力,与喷丝板之间吸附性差,避免了纺丝液未牵伸成丝的情况,提高了纤维的强度和韧性,使提供的超高分子量聚乙烯纤维更好的适用于绳索、缆绳、渔网和各种织物的加工和使用。

20.作为一种优选的技术方案,所述步骤s1中双螺杆挤出机的挤出温度为180-220℃;优选的,所述步骤s1中双螺杆挤出机的喂料机转速为120-150r/min;

21.作为一种优选的技术方案,所述步骤s2中单螺杆挤出机的挤出温度为240-260℃,优选的,所述步骤s2中喷丝板的孔径为0.1-0.3mm。

22.申请人在实验中发现,有的纤维存在一定的表面孔洞缺陷,并意外的发现,当双螺

杆挤出机的喂料机转速在本技术中特定的范围内,且与孔径为0.1-0.3mm的喷丝板相互配合,解决了特性黏度为39.8-49.1%dl/g的聚乳酸带来的纤维表面缺陷的问题,申请人认为可能是超高分子量聚乙烯和聚乳酸分散在溶剂后在120-150r/min的喂料机转速下,使得超高分子量聚乙烯在进一步溶胀的同时给予了与聚乳酸一定时间进行物理交联,在该过程中聚乳酸中的小分子聚合物质可能被限制在该特定物理交联度的分子链段之间,可以保证小分子聚合物质在后续的单螺杆挤出机中进一步溶解的过程中不会迁移至表面,结合特定孔径的喷丝板实现光滑稳定的牵伸成丝,有助于保证超高分子量聚乙烯纤维的强度和产品质量。

23.作为一种优选的技术方案,所述步骤s1中生物基降解材料和超高分子量聚乙烯的重量比为(0.3-0.5):1,一定程度上提高了纤维的抗蠕变性能,提高了超高分子量聚乙烯纤维的降解功能。

24.申请人在选择生物基降解材料和超高分子量聚乙烯复合提高生物可降解性时,意外的发现,当生物基降解材料还包括聚乙烯醇时,且当聚乙烯醇中醋酸基团含量为1.1-1.9wt%,同时控制生物基降解材料和超高分子量聚乙烯的重量比为(0.3-0.5):1,结合喷丝板的孔径为0.1-0.3mm时,得到的纤维可能由于该复合纤维内合适的氢键作用力降低了纤维间的分子滑移,同时保持一定的取向度,分子链内部保持一定的稳定性,而不影响该纤维的生物降解性。

25.作为一种优选的技术方案,所述步骤s3中拉伸处理的具体步骤为:拉伸倍数为8-10倍,拉伸后在95-110℃下处理4-8min;优选的,所述步骤s3中拉伸处理的具体步骤为:拉伸倍数为8-10倍,拉伸后在95-110℃下处理4-8min;

26.一般通过热处理后可以在一定程度上提高纤维强度,然而申请人在实验中意外的发现,在本技术10倍拉伸下在100℃处理5min时,使得得到的纤维的可降解性提高,申请认为可能的原因是本技术中超高分子量聚乙烯和聚乳酸的重量比为1:(0.3-0.5),在特定的分子物理缠联下,在特定的拉伸倍数下以及热处理下,大分子链特定的规整度,在降解过程发生时,pvc氧化酶和脱氢酶的作用下碳链断裂时更容易催发聚乙烯链段的惯性运动性。

27.本发明另一方面提供了通过一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺制备的可降解超高分子量聚乙烯纤维的应用,尤其适用于绳索、缆绳、渔网和各种织物的加工和使用。

28.有益效果:

29.1、本发明提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,保证产品质量,使通过该工艺制备的超高分子量聚乙烯纤维具有较高的强度、韧性和可降解性能,以更好的满足绳索、缆绳、渔网和各种织物的实际加工和使用要求。

30.2、通过分别在双螺杆挤出机以及单螺杆挤出机挤出处理,进一步溶解和匀化,提高生产效率的同时避免了纺丝的不稳定,避免纤维表面缺陷的产生,保证产品质量、强度和韧性。

31.3、通过采用超高分子量聚乙烯配合特定生物基降解材料,通过特定的分散工艺配合溶剂的使用,提高了纤维的可纺性,避免由于纺丝液在喷丝板上聚集未纺丝造成产品质量下降的问题。

32.4、在特定工艺下,通过控制超高分子量聚乙烯和生物基降解材料的重量比为

(0.3-0.5):1,一定程度上提高了纤维的抗蠕变性能,提高了超高分子量聚乙烯纤维的降解功能。

33.5、通过特定的拉伸处理,不仅保证了聚乙烯纤维的高强度,配合生物基降解材料的引入,显著提高了超高分子量聚乙烯纤维的可降解性,满足绿色生产的要求。

具体实施方式

34.实施例1

35.本发明的实施例1提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,包括以下步骤:

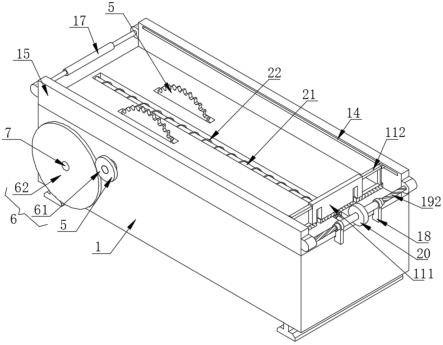

36.s1、将超高分子量聚乙烯、生物基降解材料分散在溶剂中,静置5h后,输送至双螺杆挤出机中挤出得到半成品;

37.s2、将上述半成品加入到单螺杆挤出机中挤出,之后通过喷丝板喷丝后在水浴中形成凝胶丝;

38.s3、将上述凝胶丝萃取后进行拉伸处理即得。

39.所述步骤s1中超高分子量聚乙烯为uhmwpe l5000,所述uhmwpe l5000购买自东莞市樟木头烨鑫塑胶原料经营部。

40.所述步骤s1中生物基降解材料为聚乳酸;所述聚乳酸的特性黏度为39.8-49.1%dl/g;所述聚乳酸的特性黏度为在25℃时,0.1wt%的聚乳酸在三氯甲烷中的特性黏度为39.8-49.1%dl/g。

41.所述聚乳酸的cas号为31852-84-3,牌号为900293,购买自西格玛奥德里奇(上海)贸易有限公司。

42.所述超高分子量聚乙烯和溶剂的重量比为9:1;所述溶剂包括十氢化萘和水,所述十氢化萘和水的重量比为1:0.2。

43.所述十氢化萘的cas号为91-17-8,购买自武汉弘德悦欣医药科技有限公司。

44.所述步骤s1中分散的具体步骤为:将超高分子量聚乙烯和生物基降解材料在25℃下分散5min,然后在60℃搅拌60min,继续升温至70℃搅拌30min,持续升温至80℃搅拌30min。

45.所述步骤s1中双螺杆挤出机的挤出温度为200℃;所述步骤s1中双螺杆挤出机的喂料机转速为130r/min。

46.所述步骤s2中单螺杆挤出机的挤出温度为250℃;所述步骤s2中喷丝板的孔径为0.2mm。

47.所述步骤s1中生物基降解材料和超高分子量聚乙烯的重量比为0.4:1。

48.所述步骤s3中拉伸处理的具体步骤为:拉伸倍数为9倍,拉伸后在100℃下处理5min。

49.实施例2

50.本发明的实施例2提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,包括以下步骤:

51.s1、将超高分子量聚乙烯、生物基降解材料分散在溶剂中,静置5h后,输送至双螺杆挤出机中挤出得到半成品;

52.s2、将上述半成品加入到单螺杆挤出机中挤出,之后通过喷丝板喷丝后在水浴中形成凝胶丝;

53.s3、将上述凝胶丝萃取后进行拉伸处理即得。

54.所述步骤s1中超高分子量聚乙烯为uhmwpe l5000,所述uhmwpe l5000购买自东莞市樟木头烨鑫塑胶原料经营部。

55.所述步骤s1中生物基降解材料为聚乳酸;所述聚乳酸的特性黏度为39.8-49.1%dl/g;所述聚乳酸的特性黏度为在25℃时,0.1wt%的聚乳酸在三氯甲烷中的特性黏度为39.8-49.1%dl/g。

56.所述聚乳酸的cas号为31852-84-3,牌号为900293,购买自西格玛奥德里奇(上海)贸易有限公司。

57.所述超高分子量聚乙烯和溶剂的重量比为8:1;所述溶剂包括十氢化萘和水,所述十氢化萘和水的重量比为1.2:0.3。

58.所述十氢化萘的cas号为91-17-8,购买自武汉弘德悦欣医药科技有限公司。

59.所述步骤s1中分散的具体步骤为:将超高分子量聚乙烯和生物基降解材料在30℃下分散4min,然后在65℃搅拌50min,继续升温至72℃搅拌25min,持续升温至85℃搅拌20min。

60.所述步骤s1中双螺杆挤出机的挤出温度为220℃;所述步骤s1中双螺杆挤出机的喂料机转速为120r/min。

61.所述步骤s2中单螺杆挤出机的挤出温度为260℃;所述步骤s2中喷丝板的孔径为0.3mm。

62.所述步骤s1中生物基降解材料和超高分子量聚乙烯的重量比为0.5:1。

63.所述步骤s3中拉伸处理的具体步骤为:拉伸倍数为10倍,拉伸后在110℃下处理4min。

64.实施例3

65.本发明的实施例3提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,包括以下步骤:

66.s1、将超高分子量聚乙烯、生物基降解材料分散在溶剂中,静置5h后,输送至双螺杆挤出机中挤出得到半成品;

67.s2、将上述半成品加入到单螺杆挤出机中挤出,之后通过喷丝板喷丝后在水浴中形成凝胶丝;

68.s3、将上述凝胶丝萃取后进行拉伸处理即得。

69.所述步骤s1中超高分子量聚乙烯为uhmwpe l5000,所述uhmwpe l5000购买自东莞市樟木头烨鑫塑胶原料经营部。

70.所述步骤s1中生物基降解材料为聚乳酸;所述聚乳酸的特性黏度为39.8-49.1%dl/g;所述聚乳酸的特性黏度为在25℃时,0.1wt%的聚乳酸在三氯甲烷中的特性黏度为39.8-49.1%dl/g。

71.所述聚乳酸的cas号为31852-84-3,牌号为900293,购买自西格玛奥德里奇(上海)贸易有限公司。

72.所述超高分子量聚乙烯和溶剂的重量比为8:1;所述溶剂包括十氢化萘和水,所述

十氢化萘和水的重量比为0.8:0.15。

73.所述十氢化萘的cas号为91-17-8,购买自武汉弘德悦欣医药科技有限公司。

74.所述步骤s1中分散的具体步骤为:将超高分子量聚乙烯和生物基降解材料在20℃下分散6min,然后在58℃搅拌65min,继续升温至65℃搅拌40min,持续升温至75℃搅拌35min。

75.所述步骤s1中双螺杆挤出机的挤出温度为180℃;所述步骤s1中双螺杆挤出机的喂料机转速为150r/min;

76.所述步骤s2中单螺杆挤出机的挤出温度为240℃;所述步骤s2中喷丝板的孔径为0.1mm。

77.所述步骤s1中生物基降解材料和超高分子量聚乙烯的重量比为0.3:1。

78.所述步骤s3中拉伸处理的具体步骤为:拉伸倍数为8倍,拉伸后在95℃下处理6min;

79.对比例1

80.本发明的对比例1提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,其具体实施方式同实施例1,不同之处在于,所述生物基降解材料为聚丁二酸丁二醇酯,购买自北京恒业中远化工有限公司。

81.对比例2

82.本发明的对比例2提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,其具体实施方式同实施例1,不同之处在于,所述步骤s1中分散的具体步骤为:将超高分子量聚乙烯和生物基降解材料在100℃下分散50min。

83.对比例3

84.本发明的对比例3提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,其具体实施方式同实施例1,不同之处在于,所述步骤s1中双螺杆挤出机的挤出温度为250℃,所述步骤s1中双螺杆挤出机的喂料机转速为200r/min。

85.对比例4

86.本发明的对比例4提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,其具体实施方式同实施例1,不同之处在于,所述生物基降解材料和超高分子量聚乙烯的重量比为1:1。

87.性能测试方法

88.(1)纤维质量:将实施例和对比例制备的超高分子量聚乙烯纤维剪切成0.5mm

×

0.5mm的纤维样品,采用sem观察纤维样品表面是否出现缺陷。

89.(2)可纺性:观察实施例和对比例在制备超高分子量聚乙烯纤维过程中是否出现堵塞喷丝板表面的情况。

90.(3)断裂强度:将实施例和对比例制备的聚乙烯纤维样品剪成10mm

×

5mm的纤维样品,参照gb-t 3916-2013,在室温下,控制拉伸速率为15mm/min,测定纤维样品的断裂强度。

91.(4)生物降解率:参照gb/t19277,将实施例和对比例制备的聚乙烯纤维制成10μm纤维样品,将纤维样品与堆肥接种物混合后放入堆肥化容器中,在温度为58

±

2℃,湿度为50-55%的条件下,通入氧气进行充分的堆肥化,测定材料降解45天后co2的最终释放量,生物降解率为实际的co2释放量与其理论最大放出量的比值,其中检测参照物为粒径10μm的

纤维素,参照物45天后降解率为85%。

92.测试项纤维质量可纺性断裂强度(cn/dtex)生物降解率(%)实施例1无缺陷未堵塞2515实施例2无缺陷未堵塞24.614.5实施例3无缺陷未堵塞24.214对比例1有缺陷未堵塞22.113对比例2有缺陷堵塞18.511对比例3有缺陷堵塞1910对比例4有缺陷堵塞20.812

12.所述聚乳酸的cas号为31852-84-3,牌号为900293,购买自西格玛奥德里奇(上海)贸易有限公司。

13.作为一种优选的技术方案,所述步骤s1中生物基降解材料还包括聚乙烯醇、聚己内酯、聚丁二酸丁二醇酯、聚羟基烷酸酯中一种或多种;优选的,所述步骤s1中生物基降解材料还包括聚乙烯醇,优选的,所述聚乙烯醇的重均分子量为195000-205000,优选的,所述聚乙烯醇的重均分子量为195000;进一步优选的,所述聚乙烯醇的水解度为98-99mol%,醋酸基团含量为1.1-1.9wt%,提高了纤维的可纺性,避免由于纺丝液在喷丝板上聚集未纺丝造成产品质量下降的问题。

14.所述聚乙烯醇的牌号为56-98,购买自上海阿拉丁生化科技股份有限公司。

15.作为一种优选的技术方案,所述超高分子量聚乙烯和溶剂的重量比为(8-10):1;优选的,所述溶剂选自白油、石蜡油、十氢化萘、水、醇类溶剂中一种或多种;优选的,所述溶剂包括十氢化萘和水,本技术人在探究过程中发现,当所述十氢化萘和水的重量比为(0.8-1.2):(0.15-0.3)时,超高分子量聚乙烯和生物基降解材料在特定工艺条件下可以在体系中实现良好的分散,有助于提高加工效率并保证产品质量。

16.所述十氢化萘的cas号为91-17-8,购买自武汉弘德悦欣医药科技有限公司。

17.作为一种优选的技术方案,所述步骤s1中分散的具体步骤为:将超高分子量聚乙烯和生物基降解材料在20-30℃下分散3-6min,然后在58-65℃搅拌50-80min,继续升温至65-72℃搅拌25-40min,持续升温至75-85℃搅拌20-35min。

18.优选的,所述步骤s1中分散的具体步骤为:将超高分子量聚乙烯和生物基降解材料在25℃下分散5min,然后在60℃搅拌60min,继续升温至70℃搅拌30min,持续升温至80℃搅拌30min。

19.申请人为了提高超高分子量纤维的降解性,添加了部分的生物基降解材料,然而申请人发现,当生物基降解材料为聚乳酸时纺丝时可纺性差,纺丝液在纺丝板上聚集而未拉伸成丝,申请人经过一系列的研究,意外的发现,当聚乳酸的特性黏度为39.8-49.1%dl/g时,在将超高分子量聚乙烯和聚乳酸分散在溶剂的过程中,首先经过25℃分散5min,然后60℃搅拌1h,随后以70℃搅拌0.5h,最后再80℃搅拌0.5h时,通过后期的挤出机挤出后纺丝时未出现纺丝液聚集在喷丝口的情况,申请人认为可能的原因是在后续的阶梯升温搅拌以及后续的螺杆挤出的过程中,聚乳酸与超高分子量聚乙烯分子链具有不同程度的折叠,提高了纺丝液的内聚力,与喷丝板之间吸附性差,避免了纺丝液未牵伸成丝的情况,提高了纤维的强度和韧性,使提供的超高分子量聚乙烯纤维更好的适用于绳索、缆绳、渔网和各种织物的加工和使用。

20.作为一种优选的技术方案,所述步骤s1中双螺杆挤出机的挤出温度为180-220℃;优选的,所述步骤s1中双螺杆挤出机的喂料机转速为120-150r/min;

21.作为一种优选的技术方案,所述步骤s2中单螺杆挤出机的挤出温度为240-260℃,优选的,所述步骤s2中喷丝板的孔径为0.1-0.3mm。

22.申请人在实验中发现,有的纤维存在一定的表面孔洞缺陷,并意外的发现,当双螺

杆挤出机的喂料机转速在本技术中特定的范围内,且与孔径为0.1-0.3mm的喷丝板相互配合,解决了特性黏度为39.8-49.1%dl/g的聚乳酸带来的纤维表面缺陷的问题,申请人认为可能是超高分子量聚乙烯和聚乳酸分散在溶剂后在120-150r/min的喂料机转速下,使得超高分子量聚乙烯在进一步溶胀的同时给予了与聚乳酸一定时间进行物理交联,在该过程中聚乳酸中的小分子聚合物质可能被限制在该特定物理交联度的分子链段之间,可以保证小分子聚合物质在后续的单螺杆挤出机中进一步溶解的过程中不会迁移至表面,结合特定孔径的喷丝板实现光滑稳定的牵伸成丝,有助于保证超高分子量聚乙烯纤维的强度和产品质量。

23.作为一种优选的技术方案,所述步骤s1中生物基降解材料和超高分子量聚乙烯的重量比为(0.3-0.5):1,一定程度上提高了纤维的抗蠕变性能,提高了超高分子量聚乙烯纤维的降解功能。

24.申请人在选择生物基降解材料和超高分子量聚乙烯复合提高生物可降解性时,意外的发现,当生物基降解材料还包括聚乙烯醇时,且当聚乙烯醇中醋酸基团含量为1.1-1.9wt%,同时控制生物基降解材料和超高分子量聚乙烯的重量比为(0.3-0.5):1,结合喷丝板的孔径为0.1-0.3mm时,得到的纤维可能由于该复合纤维内合适的氢键作用力降低了纤维间的分子滑移,同时保持一定的取向度,分子链内部保持一定的稳定性,而不影响该纤维的生物降解性。

25.作为一种优选的技术方案,所述步骤s3中拉伸处理的具体步骤为:拉伸倍数为8-10倍,拉伸后在95-110℃下处理4-8min;优选的,所述步骤s3中拉伸处理的具体步骤为:拉伸倍数为8-10倍,拉伸后在95-110℃下处理4-8min;

26.一般通过热处理后可以在一定程度上提高纤维强度,然而申请人在实验中意外的发现,在本技术10倍拉伸下在100℃处理5min时,使得得到的纤维的可降解性提高,申请认为可能的原因是本技术中超高分子量聚乙烯和聚乳酸的重量比为1:(0.3-0.5),在特定的分子物理缠联下,在特定的拉伸倍数下以及热处理下,大分子链特定的规整度,在降解过程发生时,pvc氧化酶和脱氢酶的作用下碳链断裂时更容易催发聚乙烯链段的惯性运动性。

27.本发明另一方面提供了通过一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺制备的可降解超高分子量聚乙烯纤维的应用,尤其适用于绳索、缆绳、渔网和各种织物的加工和使用。

28.有益效果:

29.1、本发明提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,保证产品质量,使通过该工艺制备的超高分子量聚乙烯纤维具有较高的强度、韧性和可降解性能,以更好的满足绳索、缆绳、渔网和各种织物的实际加工和使用要求。

30.2、通过分别在双螺杆挤出机以及单螺杆挤出机挤出处理,进一步溶解和匀化,提高生产效率的同时避免了纺丝的不稳定,避免纤维表面缺陷的产生,保证产品质量、强度和韧性。

31.3、通过采用超高分子量聚乙烯配合特定生物基降解材料,通过特定的分散工艺配合溶剂的使用,提高了纤维的可纺性,避免由于纺丝液在喷丝板上聚集未纺丝造成产品质量下降的问题。

32.4、在特定工艺下,通过控制超高分子量聚乙烯和生物基降解材料的重量比为

(0.3-0.5):1,一定程度上提高了纤维的抗蠕变性能,提高了超高分子量聚乙烯纤维的降解功能。

33.5、通过特定的拉伸处理,不仅保证了聚乙烯纤维的高强度,配合生物基降解材料的引入,显著提高了超高分子量聚乙烯纤维的可降解性,满足绿色生产的要求。

具体实施方式

34.实施例1

35.本发明的实施例1提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,包括以下步骤:

36.s1、将超高分子量聚乙烯、生物基降解材料分散在溶剂中,静置5h后,输送至双螺杆挤出机中挤出得到半成品;

37.s2、将上述半成品加入到单螺杆挤出机中挤出,之后通过喷丝板喷丝后在水浴中形成凝胶丝;

38.s3、将上述凝胶丝萃取后进行拉伸处理即得。

39.所述步骤s1中超高分子量聚乙烯为uhmwpe l5000,所述uhmwpe l5000购买自东莞市樟木头烨鑫塑胶原料经营部。

40.所述步骤s1中生物基降解材料为聚乳酸;所述聚乳酸的特性黏度为39.8-49.1%dl/g;所述聚乳酸的特性黏度为在25℃时,0.1wt%的聚乳酸在三氯甲烷中的特性黏度为39.8-49.1%dl/g。

41.所述聚乳酸的cas号为31852-84-3,牌号为900293,购买自西格玛奥德里奇(上海)贸易有限公司。

42.所述超高分子量聚乙烯和溶剂的重量比为9:1;所述溶剂包括十氢化萘和水,所述十氢化萘和水的重量比为1:0.2。

43.所述十氢化萘的cas号为91-17-8,购买自武汉弘德悦欣医药科技有限公司。

44.所述步骤s1中分散的具体步骤为:将超高分子量聚乙烯和生物基降解材料在25℃下分散5min,然后在60℃搅拌60min,继续升温至70℃搅拌30min,持续升温至80℃搅拌30min。

45.所述步骤s1中双螺杆挤出机的挤出温度为200℃;所述步骤s1中双螺杆挤出机的喂料机转速为130r/min。

46.所述步骤s2中单螺杆挤出机的挤出温度为250℃;所述步骤s2中喷丝板的孔径为0.2mm。

47.所述步骤s1中生物基降解材料和超高分子量聚乙烯的重量比为0.4:1。

48.所述步骤s3中拉伸处理的具体步骤为:拉伸倍数为9倍,拉伸后在100℃下处理5min。

49.实施例2

50.本发明的实施例2提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,包括以下步骤:

51.s1、将超高分子量聚乙烯、生物基降解材料分散在溶剂中,静置5h后,输送至双螺杆挤出机中挤出得到半成品;

52.s2、将上述半成品加入到单螺杆挤出机中挤出,之后通过喷丝板喷丝后在水浴中形成凝胶丝;

53.s3、将上述凝胶丝萃取后进行拉伸处理即得。

54.所述步骤s1中超高分子量聚乙烯为uhmwpe l5000,所述uhmwpe l5000购买自东莞市樟木头烨鑫塑胶原料经营部。

55.所述步骤s1中生物基降解材料为聚乳酸;所述聚乳酸的特性黏度为39.8-49.1%dl/g;所述聚乳酸的特性黏度为在25℃时,0.1wt%的聚乳酸在三氯甲烷中的特性黏度为39.8-49.1%dl/g。

56.所述聚乳酸的cas号为31852-84-3,牌号为900293,购买自西格玛奥德里奇(上海)贸易有限公司。

57.所述超高分子量聚乙烯和溶剂的重量比为8:1;所述溶剂包括十氢化萘和水,所述十氢化萘和水的重量比为1.2:0.3。

58.所述十氢化萘的cas号为91-17-8,购买自武汉弘德悦欣医药科技有限公司。

59.所述步骤s1中分散的具体步骤为:将超高分子量聚乙烯和生物基降解材料在30℃下分散4min,然后在65℃搅拌50min,继续升温至72℃搅拌25min,持续升温至85℃搅拌20min。

60.所述步骤s1中双螺杆挤出机的挤出温度为220℃;所述步骤s1中双螺杆挤出机的喂料机转速为120r/min。

61.所述步骤s2中单螺杆挤出机的挤出温度为260℃;所述步骤s2中喷丝板的孔径为0.3mm。

62.所述步骤s1中生物基降解材料和超高分子量聚乙烯的重量比为0.5:1。

63.所述步骤s3中拉伸处理的具体步骤为:拉伸倍数为10倍,拉伸后在110℃下处理4min。

64.实施例3

65.本发明的实施例3提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,包括以下步骤:

66.s1、将超高分子量聚乙烯、生物基降解材料分散在溶剂中,静置5h后,输送至双螺杆挤出机中挤出得到半成品;

67.s2、将上述半成品加入到单螺杆挤出机中挤出,之后通过喷丝板喷丝后在水浴中形成凝胶丝;

68.s3、将上述凝胶丝萃取后进行拉伸处理即得。

69.所述步骤s1中超高分子量聚乙烯为uhmwpe l5000,所述uhmwpe l5000购买自东莞市樟木头烨鑫塑胶原料经营部。

70.所述步骤s1中生物基降解材料为聚乳酸;所述聚乳酸的特性黏度为39.8-49.1%dl/g;所述聚乳酸的特性黏度为在25℃时,0.1wt%的聚乳酸在三氯甲烷中的特性黏度为39.8-49.1%dl/g。

71.所述聚乳酸的cas号为31852-84-3,牌号为900293,购买自西格玛奥德里奇(上海)贸易有限公司。

72.所述超高分子量聚乙烯和溶剂的重量比为8:1;所述溶剂包括十氢化萘和水,所述

十氢化萘和水的重量比为0.8:0.15。

73.所述十氢化萘的cas号为91-17-8,购买自武汉弘德悦欣医药科技有限公司。

74.所述步骤s1中分散的具体步骤为:将超高分子量聚乙烯和生物基降解材料在20℃下分散6min,然后在58℃搅拌65min,继续升温至65℃搅拌40min,持续升温至75℃搅拌35min。

75.所述步骤s1中双螺杆挤出机的挤出温度为180℃;所述步骤s1中双螺杆挤出机的喂料机转速为150r/min;

76.所述步骤s2中单螺杆挤出机的挤出温度为240℃;所述步骤s2中喷丝板的孔径为0.1mm。

77.所述步骤s1中生物基降解材料和超高分子量聚乙烯的重量比为0.3:1。

78.所述步骤s3中拉伸处理的具体步骤为:拉伸倍数为8倍,拉伸后在95℃下处理6min;

79.对比例1

80.本发明的对比例1提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,其具体实施方式同实施例1,不同之处在于,所述生物基降解材料为聚丁二酸丁二醇酯,购买自北京恒业中远化工有限公司。

81.对比例2

82.本发明的对比例2提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,其具体实施方式同实施例1,不同之处在于,所述步骤s1中分散的具体步骤为:将超高分子量聚乙烯和生物基降解材料在100℃下分散50min。

83.对比例3

84.本发明的对比例3提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,其具体实施方式同实施例1,不同之处在于,所述步骤s1中双螺杆挤出机的挤出温度为250℃,所述步骤s1中双螺杆挤出机的喂料机转速为200r/min。

85.对比例4

86.本发明的对比例4提供了一种高效绿色无污染超高分子量聚乙烯纤维的制备工艺,其具体实施方式同实施例1,不同之处在于,所述生物基降解材料和超高分子量聚乙烯的重量比为1:1。

87.性能测试方法

88.(1)纤维质量:将实施例和对比例制备的超高分子量聚乙烯纤维剪切成0.5mm

×

0.5mm的纤维样品,采用sem观察纤维样品表面是否出现缺陷。

89.(2)可纺性:观察实施例和对比例在制备超高分子量聚乙烯纤维过程中是否出现堵塞喷丝板表面的情况。

90.(3)断裂强度:将实施例和对比例制备的聚乙烯纤维样品剪成10mm

×

5mm的纤维样品,参照gb-t 3916-2013,在室温下,控制拉伸速率为15mm/min,测定纤维样品的断裂强度。

91.(4)生物降解率:参照gb/t19277,将实施例和对比例制备的聚乙烯纤维制成10μm纤维样品,将纤维样品与堆肥接种物混合后放入堆肥化容器中,在温度为58

±

2℃,湿度为50-55%的条件下,通入氧气进行充分的堆肥化,测定材料降解45天后co2的最终释放量,生物降解率为实际的co2释放量与其理论最大放出量的比值,其中检测参照物为粒径10μm的

纤维素,参照物45天后降解率为85%。

92.测试项纤维质量可纺性断裂强度(cn/dtex)生物降解率(%)实施例1无缺陷未堵塞2515实施例2无缺陷未堵塞24.614.5实施例3无缺陷未堵塞24.214对比例1有缺陷未堵塞22.113对比例2有缺陷堵塞18.511对比例3有缺陷堵塞1910对比例4有缺陷堵塞20.812

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。