1.本发明涉及金属冶炼技术领域,尤其涉及一种风电塔筒用中厚板的生产方法。

背景技术:

2.在支撑风电产业最核心的风力发电机组技术上,现代风力发电机组设备正朝向大型化、高可靠性、轻量型及高效性方向发展。单机容量也在不断增大,逐步从百千瓦级向兆瓦级甚至多兆瓦级发展。在大、中型风电场,为了全年获得更多的风力资源采用更高的塔架,承受风的作用力更大;此外由于风叶长度的加大,进而整个风电机组质量也在增加,对塔筒的承载能力提出更高要求。在保证塔筒具有较高强度支撑风电系统及抵抗外在自然力外,塔筒对钢材质量的特殊要求与地域环境有关,在占全国风能装机容量76%的“三北”地区冬季气温低,在选用低合金塔筒用钢时,防止塔筒低温脆断需要提低温韧性,避免在低温情况下因冲击载荷导致塔筒断裂倒塌。此外还要求塔筒用钢具有良好的疲劳寿命、耐蚀性等,对钢材的纯净度、晶粒度、表面质量、探伤等有较高要求。

3.目前风电塔筒用中厚板生产表面质量控制上存在很多难点(1)煤气成分波动、空燃比波动时花斑问题难以解决,导致大量废品出现;(2)风电塔筒用钢需要下线缓冷、频繁吊装造成边部勾伤、勾瓢。

技术实现要素:

4.为了克服现有技术的不足,本发明提供了一种风电塔筒用中厚板的生产方法,以连铸坯为生产原料,增加中厚板入炉前抛丸工序、中厚板连铸坯耐高温防氧化涂层工艺、精轧多向除鳞工艺、中厚板在线缓冷工艺、中厚板柔性吊装工艺,从而使本发明的方法制备的风电塔筒用中厚板具有零表面缺陷和高强韧性。

5.本发明提供的风电塔筒用中厚板的生产方法,包括以下步骤:

6.(1)钢坯抛丸:将风电塔筒用钢连铸坯料表面进行抛丸,去除钢坯表面氧化铁皮;

7.(2)钢坯表面涂层:将碳化钛基碳化钨采用等离子喷涂的方式喷涂在钢坯表面,喷涂厚度0.5-2μm;

8.(3)钢坯加热:采用步进式双蓄热加热炉加热,所述加热包括一段加热、二段加热、三段加热和均热处理;所述加热的入炉温度≤200℃,出炉温度为1100

±

20℃;

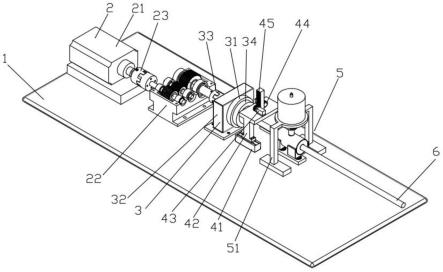

9.(4)轧制:首先,采用多向喷嘴高压水除鳞技术去除钢板表面涂层,并将涂层材料进行回收;然后进行粗轧,所述粗轧的开轧温度为1080

±

20℃,粗轧终轧温度950

±

20℃,以降低轧后二次氧化速率;粗轧后采用多向喷嘴除鳞技术去除钢板表面二次氧化层,立即进入冷却集管冷却至精轧的开轧温度,所述精轧的开轧温度为870~920℃,精轧的终轧温度为780~810℃;保证板型道次压下量逐道次递减,且避免终轧温度过高引起三次氧化;

10.(5)预矫直;

11.(6)ufc超快速冷却:采用ufc超快速冷却技术,轧后开始冷却温度为760-790℃,返红温度为630~670℃;

12.(7)缓冷:钢板矫直后直接进行线上缓冷,缓冷开始温度≥450℃,缓冷时间36小时;缓冷采用实用新型专利cn214441886u公开的保温箱进行,以保证热变形应力得到释放;

13.(8)吊装与喷号:对缓冷之后的钢板进行吊装与喷号;为防止钢板损伤采用中厚板柔性吊装工艺,实用新型专利cn215279800u公开的一种风电钢专用具有缓冲结构的垛板台和经过改造的磁盘吊具(采用实用新型专利cn209922703u公开的新型天车用磁盘吊具)保证吊装和卸车时不会对钢板表面有所损伤。垛板台的液压装置和弹簧可以有效降低钢板堆放过程中的冲击力,实现柔性堆放,从而避免钢板表面划伤、磕碰。天车吊装过程统一采用磁盘底部加橡胶保护套的磁力吊,可以避免起吊、卸板过程中的勾伤、勾瓢等问题,真正实现柔性吊装。

14.优选的,步骤(1)所述坯料的化学组成为c0.09%~0.12%,si≤0.20%,mn1.15~1.25%,p≤0.015,s≤0.010%,als0.010~0.030%,ti0.030~0.045%,b0.010~0.015%,余量为fe和不可避免的杂质。

15.优选的,步骤(1)所述坯料的规格为:厚度*宽度为250-350mm*1800-2300mm,长度根据钢板成品长度计算,但不超过3200mm。

16.优选的,步骤(2)所述碳化钛基碳化钨是将碳化钛和碳化钨粉末以质量比例3:2进行混合得到的。

17.优选的,步骤(3)所述一段加热温度为1000

±

20℃,二段加热温度为1150

±

20℃,三段加热温度为1220

±

20℃,均热段温度为1190

±

20℃,加热的时间为8-10min/cm,均热段时间为45~50min。

18.优选的,步骤(4)所述除鳞采用对向15

°

喷水,除鳞压力22mpa。

19.优选的,步骤(4)所述精轧的总道次为6道。

20.步骤(2)中表面涂层的作用为:

21.a.碳化钛、碳化钨的熔点都在1500℃以上、化学性质稳定、气孔率低、可以有效防止钢坯在加热炉氧化气氛中被氧化,起到防腐蚀涂层的作用。降低了钢坯烧损也有效避免了钢板麻点、花斑的产生。

22.其原理如下:钢坯在加热炉中产生三层氧化铁皮,分别是表面氧化铁层、中间四氧化三铁层和底部氧化亚铁层。麻点的产生机理即钢坯出炉后一次氧化铁皮没有去除干净,压入钢板表面成为麻点缺陷。而花斑的形成多为底层氧化亚铁层未除净在精轧过程中进一步氧化,形成红色的氧化铁,造成花斑缺陷。两种缺陷在钢板成品抛丸后会引起表面不平整,影响喷漆效果。碳化钛基碳化钨涂层隔绝了钢坯表面与加热炉中的氧化气氛,直接从源头避免了麻点和花斑的形成。

23.b.碳化钛、碳化钨都是脆性相,在出钢后的除鳞工序可以有效去除,即便有少量残留在轧制过程中也会被碾碎,且厚度很小不至于对钢板表面质量产生影响。

24.钢板上存在氧化铁皮形成的氧化铁皮坑,现有技术采用单向除鳞会存在除鳞盲区,导致部分氧化铁皮去除不净;本发明采用多向除鳞,消除了除鳞盲区,采用对向15

°

喷水除鳞,除鳞压力22mpa,可以有效避免除鳞不净的问题。

25.与现有技术相比,本发明具有以下有益效果:

26.本发明提供了一种风电塔筒用中厚板的生产方法,具有以下优点:

27.1、采用铸坯涂层工艺,利用碳化钛基碳化钨作为防氧化涂层,在有效降低烧损的

同时,避免了麻点和花斑缺陷的形成。

28.2、除鳞采用多向除鳞技术,有效避免钢板氧化坑洞中出现除鳞盲区。

29.3、采用在线缓冷工艺,避免多次吊装引起各种磕碰、勾伤问题。

30.4、自主设计垛板台、改造磁力吊具,实现柔性吊装。

31.5、本发明的风电塔筒用中厚板的生产方法风电塔筒用中厚板具有零表面缺陷和高强韧性。

具体实施方式

32.下面结合实施例对本发明作进一步说明。

33.实施例1

34.一种风电塔筒用中厚板的生产方法,步骤如下:

35.(1)钢坯抛丸:选用厚度*宽度为350mm*2300mm的风电塔筒用钢连铸坯料,将坯料表面进行抛丸,去除钢坯表面氧化铁皮;所述坯料的化学组成为c0.09%,si0.18%,mn1.25%,p0.011%,s0.008%,als0.012,ti0.045%,b0.015%,余量为fe和不可避免的杂质;

36.(2)钢坯表面涂层:将碳化钛基碳化钨采用等离子喷涂的方式喷涂在钢坯表面,喷涂厚度1.8μm;所述碳化钛基碳化钨是将碳化钛和碳化钨粉末以质量比例3:2进行混合得到的;

37.(3)钢坯加热:采用步进式双蓄热加热炉加热,所述加热包括一段加热、二段加热、三段加热和均热处理;所述加热的入炉温度35℃,出炉温度为1115℃;所述一段加热温度为1015℃,二段加热温度为1163℃,三段加热温度为1236℃,均热段温度为1203℃,加热的时间为9min/cm,均热段时间为50min;

38.(4)轧制:首先,采用多向喷嘴高压水除鳞技术去除钢板表面涂层,并将涂层材料进行回收;然后进行粗轧,粗轧开轧温度1095℃,粗轧终轧温度950℃;粗轧后采用多向喷嘴除鳞技术去除钢板表面二次氧化层,立即进入冷却集管冷却至精轧的开轧温度,所述精轧的开轧温度为918℃,精轧的终轧温度为803℃;保证板型道次压下量逐道次递减,且避免终轧温度过高引起三次氧化;所述除鳞采用对向15

°

喷水,除鳞压力为22mpa;所述精轧的总道次为6道;

39.(5)预矫直:采用9辊矫直机进行在线预矫直,矫直力不高于1000t。

40.(6)ufc超快速冷却:采用ufc超快速冷却技术,轧后开始冷却温度为788℃,返红温度为665℃;

41.(7)缓冷:钢板再次矫直后直接进行线上缓冷,缓冷开始温度480℃,缓冷时间36小时;缓冷采用实用新型专利cn214441886u公开的保温箱进行,以保证热变形应力得到释放;

42.(8)吊装与喷号:对缓冷之后的钢板进行吊装与喷号;为防止钢板损伤采用中厚板柔性吊装工艺,实用新型专利cn215279800u公开的一种风电钢专用具有缓冲结构的垛板台和经过改造的磁盘吊具(采用实用新型专利cn209922703u公开的新型天车用磁盘吊具)保证吊装和卸车时不会对钢板表面有所损伤。垛板台的液压装置和弹簧可以有效降低钢板堆放过程中的冲击力,实现柔性堆放,从而避免钢板表面划伤、磕碰。天车吊装过程统一采用磁盘底部加橡胶保护套的磁力吊,可以避免起吊、卸板过程中的勾伤、勾瓢等问题,真正实

现柔性吊装;所述中厚板成品厚度为20mm。

43.实施例2

44.一种风电塔筒用中厚板的生产方法,步骤如下:

45.(1)钢坯抛丸:选用厚度*宽度为250mm*2300mm的风电塔筒用钢连铸坯料,将坯料表面进行抛丸,去除钢坯表面氧化铁皮;所述坯料的化学组成为c0.08%,si0.10%,mn1.16%,p0.006%,s0.003%,als0.028,ti0.031%,b0.011%,余量为fe和不可避免的杂质;

46.(2)钢坯表面涂层:将碳化钛基碳化钨采用等离子喷涂的方式喷涂在钢坯表面,喷涂厚度0.6μm;所述碳化钛基碳化钨是将碳化钛和碳化钨粉末以质量比例3:2进行混合得到的;

47.(3)钢坯加热:采用步进式双蓄热加热炉加热,所述加热包括一段加热、二段加热、三段加热和均热处理;所述加热的入炉温度28℃,出炉温度为1118℃;所述一段加热温度为982℃,二段加热温度为1130℃,三段加热温度为1201℃,均热段温度为1175℃,加热的时间为10min/cm,均热段时间为45min;

48.(4)轧制:首先,采用多向喷嘴高压水除鳞技术去除钢板表面涂层,并将涂层材料进行回收;然后进行粗轧,粗轧开轧温度1098℃,粗轧终轧温度932℃;粗轧后采用多向喷嘴除鳞技术去除钢板表面二次氧化层,立即进入冷却集管冷却至精轧的开轧温度,所述精轧的开轧温度为915℃,精轧的终轧温度为782℃;保证板型道次压下量逐道次递减,且避免终轧温度过高引起三次氧化;所述除鳞采用对向15

°

喷水,除鳞压力为22mpa;所述精轧的总道次为6道;

49.(5)预矫直:采用9辊矫直机进行在线预矫直,矫直力不高于1000t。

50.(6)ufc超快速冷却:采用ufc超快速冷却技术,轧后开始冷却温度为788℃,返红温度为665℃;

51.(7)缓冷:钢板再次矫直后直接进行线上缓冷,缓冷开始温度480℃,缓冷时间36小时;缓冷采用实用新型专利cn214441886u公开的保温箱进行,以保证热变形应力得到释放;

52.(8)吊装与喷号:同实施例1;所述中厚板成品厚度为8mm。

53.实施例3

54.一种风电塔筒用中厚板的生产方法,步骤如下:

55.(1)钢坯抛丸:选用厚度*宽度为350mm*2300mm的风电塔筒用钢连铸坯料,将坯料表面进行抛丸,去除钢坯表面氧化铁皮;所述坯料的化学组成为c0.10%,si0.18%,mn1.20%,p0.012%,s0.008%,als0.012,ti0.040%,b0.015%,余量为fe和不可避免的杂质;

56.(2)钢坯表面涂层:将碳化钛基碳化钨采用等离子喷涂的方式喷涂在钢坯表面,喷涂厚度2μm;所述碳化钛基碳化钨是将碳化钛和碳化钨粉末以质量比例3:2进行混合得到的;

57.(3)钢坯加热:采用步进式双蓄热加热炉加热,所述加热包括一段加热、二段加热、三段加热和均热处理;所述加热的入炉温度100℃,出炉温度为1108℃;所述一段加热温度为1015℃,二段加热温度为1157℃,三段加热温度为1232℃,均热段温度为1197℃,加热的时间为9min/cm,均热段时间为50min;

58.(4)轧制:首先,采用多向喷嘴高压水除鳞技术去除钢板表面涂层,并将涂层材料进行回收;然后进行粗轧,粗轧开轧温度1085℃,粗轧终轧温度955℃;粗轧后采用多向喷嘴除鳞技术去除钢板表面二次氧化层,立即进入冷却集管冷却至精轧的开轧温度,所述精轧的开轧温度为910℃,精轧的终轧温度为800℃;保证板型道次压下量逐道次递减,且避免终轧温度过高引起三次氧化;所述除鳞采用对向15

°

喷水,除鳞压力为22mpa;所述精轧的总道次为6道;

59.(5)预矫直:采用9辊矫直机进行在线预矫直,矫直力不高于1000t。

60.(6)ufc超快速冷却:采用ufc超快速冷却技术,轧后开始冷却温度为780℃,返红温度为650℃;

61.(7)缓冷:钢板再次矫直后直接进行线上缓冷,缓冷开始温度480℃,缓冷时间36小时;缓冷采用实用新型专利cn214441886u公开的保温箱进行,以保证热变形应力得到释放;

62.(8)吊装与喷号:同实施例1;所述中厚板成品厚度为40mm。

63.实施例4

64.一种风电塔筒用中厚板的生产方法,步骤如下:

65.(1)钢坯抛丸:选用厚度*宽度为300mm*2300mm的风电塔筒用钢连铸坯料,将坯料表面进行抛丸,去除钢坯表面氧化铁皮;所述坯料的化学组成为c0.11%,si0.15%,mn1.25%,p0.011%,s0.008%,als0.015,ti0.038%,b0.010%,余量为fe和不可避免的杂质;

66.(2)钢坯表面涂层:将碳化钛基碳化钨采用等离子喷涂的方式喷涂在钢坯表面,喷涂厚度1μm;所述碳化钛基碳化钨是将碳化钛和碳化钨粉末以质量比例3:2进行混合得到的;

67.(3)钢坯加热:采用步进式双蓄热加热炉加热,所述加热包括一段加热、二段加热、三段加热和均热处理;所述加热的入炉温度75℃,出炉温度为1115℃;所述一段加热温度为1020℃,二段加热温度为1170℃,三段加热温度为1230℃,均热段温度为1210℃,加热的时间为10min/cm,均热段时间为48min;

68.(4)轧制:首先,采用多向喷嘴高压水除鳞技术去除钢板表面涂层,并将涂层材料进行回收;然后进行粗轧,粗轧开轧温度1090℃,粗轧终轧温度950℃;粗轧后采用多向喷嘴除鳞技术去除钢板表面二次氧化层,立即进入冷却集管冷却至精轧的开轧温度,所述精轧的开轧温度为907℃,精轧的终轧温度为800℃;保证板型道次压下量逐道次递减,且避免终轧温度过高引起三次氧化;所述除鳞采用对向15

°

喷水,除鳞压力为22mpa;所述精轧的总道次为6道;

69.(5)预矫直:采用9辊矫直机进行在线预矫直,矫直力不高于1000t。

70.(6)ufc超快速冷却:采用ufc超快速冷却技术,轧后开始冷却温度为775℃,返红温度为655℃;

71.(7)缓冷:钢板再次矫直后直接进行线上缓冷,缓冷开始温度480℃,缓冷时间36小时;缓冷采用实用新型专利cn214441886u公开的保温箱进行,以保证热变形应力得到释放;

72.(8)吊装与喷号:同实施例1;所述中厚板成品厚度为50mm。

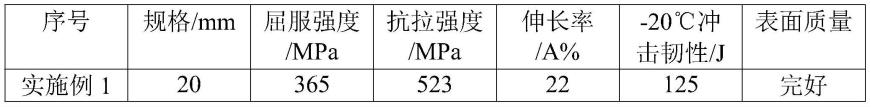

73.参照gb/t1591-2018对实施例1-4制备的中厚板性能测试结果如表1:

74.表1

[0075][0076][0077]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。