1.本发明属于焊接技术领域,尤其是涉及一种焊接结构件强度快速评价方法及装置。

背景技术:

2.在利用有限元软件计算结构件时,为了缩短计算速度,节约计算资源,通常将整体结构中的各个构件简化为梁单元进行计算,通过该方式可快速地计算出结构的整体变形量及各构件中间区域的应力值。但对于焊接结构件的强度计算,该简化方法仍存在一些问题,由于没有按照实际工况对各个构件的焊缝连接处进行连接设置,没有对焊缝连接处进行单独的网格划分处理,因此无法较为准确的模拟各构件焊缝处的应力大小,工程师们无法判断焊接可靠性以及结构件整体的安全性。

3.通过对结构进行单元网格划分及边界条件设置,可模拟出各构件在焊接处的应力值。对于大型焊接结构件而言,网格大小的设置则是重要的考虑对象,网格过大,则无法较准确的模拟出整体结构的变形量及应力大小,网格过小,则单元数量较多,计算成本太大,对于产品的前期设计评估极为不利。网格大小该如何设置,如何判断对应的模拟结果是否准确,焊缝处的连接是否可靠,是大型焊接结构件强度分析的难题。

技术实现要素:

4.有鉴于此,本发明旨在提出一种焊接结构件强度快速评价方法及装置,用于确定整体网格大小,并在保证模拟结果不会出现较大误差的基础上,大大缩短模拟时间,节约时间成本。

5.为达到上述目的,本发明的技术方案是这样实现的:第一方面,提供一种焊接结构件强度快速评价方法,包括以下步骤:步骤一、获取焊接结构件的三维模型,按照初步网格尺寸对三维模型整体进行初步网格划分,设置焊接结构件的构件参数,进行模拟测试取得位移最大值;其中,所述初步网格尺寸根据焊接结构件的壁厚设定;步骤二、按照细化网格尺寸对所述三维模型整体进行细化网格划分,所述细化网格尺寸按照所述初步网格尺寸以预定比例缩小,并保持所述构件参数不变,进行模拟测试取得当前位移最大值,计算取得当前位移偏差;根据当前位移偏差进行判断,如果当前位移偏差大于限定偏差,则执行步骤三;如果当前位移偏差小于或等于限定偏差,则该细化网格尺寸为基准网格尺寸,执行步骤四;步骤三、按照再细化网格尺寸对所述三维模型整体进行细化网格划分,所述再细化网格尺寸按照先前细化网格尺寸以预定比例缩小,并保持所述构件参数不变,进行模拟测试取得当前位移最大值,计算取得当前位移偏差;根据当前位移偏差进行判断,如果当前位移偏差大于限定偏差,则重复执行步骤三;如果当前位移偏差小于或等于限定偏差,则该再细化网格尺寸为基准网格尺寸,执行步骤四;

步骤四、对所述三维模型的焊缝位置按照局部网格尺寸进行局部网格划分,所述局部网格尺寸按照所述基准网格尺寸以局部预定比例缩小,并保持所述构件参数不变,进行应力计算;所述局部预定比例小于所述预定比例;步骤五、根据所述应力计算的结果,找出应力值超过强度安全应力值的临界焊缝区域;根据结构件的工作条件,判断所述临界焊缝区域所受的临界应力状态,根据所述临界应力状态给出不同的强度评价。

6.进一步的,步骤一中,所述构件参数包括材料属性参数、边界条件参数和工作条件参数。

7.进一步的,步骤一中,所述初步网格划分利用软件自动化分四面体网格,所述初步网格尺寸为所述焊接结构件壁厚的2倍。

8.进一步的,步骤二至步骤三中,进行位移偏差计算的公式为:。

9.进一步的,步骤二至步骤三中,所述限定偏差为2%至5%。

10.进一步的,步骤二至步骤三中,所述预定比例为60%至80%。

11.进一步的,步骤二至步骤三中,所述预定比例相同。

12.进一步的,所述焊接结构件的各焊接位置为刚性连接,连接区域的强度与基材的强度相同。

13.第二方面,提供一种焊接结构件强度快速评价装置,包括:进行初步网格划分单元,用于执行步骤一,获取焊接结构件的三维模型,按照初步网格尺寸对三维模型整体进行初步网格划分,设置焊接结构件的构件参数,进行模拟测试取得位移最大值;其中,所述初步网格尺寸根据焊接结构件的壁厚设定;进行细化网格划分单元,用于执行步骤二,按照细化网格尺寸对所述三维模型整体进行细化网格划分,所述细化网格尺寸按照所述初步网格尺寸以预定比例缩小,并保持所述构件参数不变,进行模拟测试取得当前位移最大值,计算取得当前位移偏差;根据当前位移偏差进行判断,如果当前位移偏差大于限定偏差,则执行步骤三;如果当前位移偏差小于或等于限定偏差,则该细化网格尺寸为基准网格尺寸,执行步骤四;进行再细化网格划分单元,用于执行步骤三,按照再细化网格尺寸对所述三维模型整体进行细化网格划分,所述再细化网格尺寸按照先前细化网格尺寸以预定比例缩小,并保持所述构件参数不变,进行模拟测试取得当前位移最大值,计算取得当前位移偏差;根据当前位移偏差进行判断,如果当前位移偏差大于限定偏差,则重复执行步骤三;如果当前位移偏差小于或等于限定偏差,则该再细化网格尺寸为基准网格尺寸,执行步骤四;进行局部网格划分及应力计算单元,用于执行步骤四,对所述三维模型的焊缝位置按照局部网格尺寸进行局部网格划分,所述局部网格尺寸按照所述基准网格尺寸以局部预定比例缩小,并保持所述构件参数不变,进行应力计算;所述局部预定比例小于所述预定比例;判断临界焊缝区域单元,用于执行步骤五,根据所述应力计算的结果,找出应力值超过强度安全应力值的临界焊缝区域;根据结构件的工作条件,判断所述临界焊缝区域所受的临界应力状态,根据所述临界应力状态给出不同的强度评价。

14.第三方面提供,一种计算机可读存储介质,计算机可读存储介质上存储有计算机程序,计算机程序被处理器运行时执行上述焊接结构件强度快速评价方法的步骤。

15.相对于现有技术,本发明所述的焊接结构件强度快速评价方法及装置具有以下优势:(1)本发明提出了根据焊接结构件尺寸参数,确定、更新有限元分析中整体网格单元大小的方法,给出了整体网格大小设定合理性的评判标准,利用该方法可快速模拟求解出焊接结构件的变形量。

16.(2)利用本发明的评价方法和流程,采用尺寸较大的整体单元网格加尺寸较小的局部单元网格,在不严重影响计算精度的前提下,可快速计算获得焊接结构件的工作状态,获得局部高应力区的应力值,判断结构强度是否满足工作要求。

附图说明

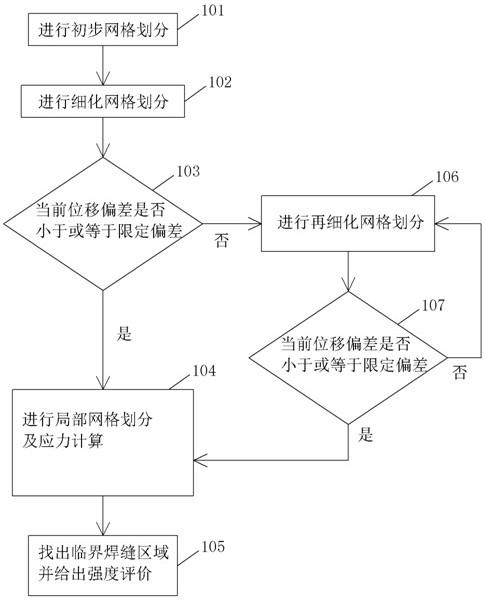

17.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例焊接结构件强度快速评价方法流程示意图;图2为本发明实施例所述的焊接结构件的结构示意图;图3为本发明实施例所述的应力集中的焊缝区域a点、b点和最大变形位置c点示意图;图4为本发明实施例所述的应力集中的焊缝区域d点、e点示意图;图5为本发明实施例所述的表1 网格划分及计算结果统计。

18.附图标记说明:1-右固定支撑管;2-右支撑管;3-右固定管;4-左固定支撑管;5-左支撑管;6-左固定管;7-后载物管;8-左连接管;9-前载物管;10-右连接管。

具体实施方式

19.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

20.下面将参考附图并结合实施例来详细说明本发明。

21.如图1所示,为本发明实施例焊接结构件强度快速评价方法流程示意图,本实施公开了一种焊接结构件强度快速评价方法,包括以下步骤:步骤一、进行初步网格划分101:获取焊接结构件的三维模型,按照初步网格尺寸对三维模型整体进行初步网格划分,设置焊接结构件的构件参数,进行模拟测试取得位移最大值;其中,所述初步网格尺寸根据焊接结构件的壁厚设定;具体的,步骤一中,所述构件参数包括材料属性参数、边界条件参数和工作条件参数。步骤一中,所述初步网格划分利用软件自动化分四面体网格,所述初步网格尺寸为所述焊接结构件壁厚的2倍。所述焊接结构件的各焊接位置为刚性连接,连接区域的强度与基材的强度相同。

22.步骤二、进行细化网格划分102:按照细化网格尺寸对所述三维模型整体进行细化网格划分,所述细化网格尺寸按照所述初步网格尺寸以预定比例缩小,并保持所述构件参

数不变,进行模拟测试取得当前位移最大值,计算取得当前位移偏差;根据当前位移偏差进行判断,具体的,判断当前位移偏差是否小于或等于限定偏差103;如果当前位移偏差大于限定偏差,即判断结果为否,则执行步骤三进行再细化网格划分106;如果当前位移偏差小于或等于限定偏差,即判断结果为是,则该细化网格尺寸为基准网格尺寸,执行步骤四进行局部网格划分及应力计算104;步骤三、进行再细化网格划分106:按照再细化网格尺寸对所述三维模型整体进行细化网格划分,所述再细化网格尺寸按照先前细化网格尺寸以预定比例缩小,并保持所述构件参数不变,进行模拟测试取得当前位移最大值,计算取得当前位移偏差;根据当前位移偏差进行判断,具体的,判断当前位移偏差是否小于或等于限定偏差107,如果当前位移偏差大于限定偏差,即判断结果为否,则重复执行步骤三进行再细化网格划分106;如果当前位移偏差小于或等于限定偏差,即判断结果为是,则该再细化网格尺寸为基准网格尺寸,执行步骤四进行局部网格划分及应力计算104;步骤四、进行局部网格划分及应力计算104:对所述三维模型的焊缝位置按照局部网格尺寸进行局部网格划分,所述局部网格尺寸按照所述基准网格尺寸以局部预定比例缩小,并保持所述构件参数不变,进行应力计算;所述局部预定比例小于所述预定比例;具体的,步骤二至步骤三中,进行位移偏差计算的公式为:(1)其中,当前位移最大值是指当前模拟测试取得的当前位移最大值,先前位移最大值是指上一次模拟测试取得的先前位移最大值。

23.具体的,步骤二至步骤三中,所述限定偏差为2%至5%。需要进一步说明的是:限定偏差可适当向下取值,限定偏差越小,细化网格尺寸可得到更准确的模拟结果,但偏差过小也会导致过多的重复细化网格的工作,违背快速评价的初衷。其作用是,通过规定限定偏差,可判断当前整体网格的尺寸大小是否达到一个相对合理的数值,并可确定出模拟精度是否达到使用要求。设定限定偏差的大小影响了整体流程的计算时间及最终的模拟精度,当限定偏差设定过小时,为使位移偏差小于或等于限定偏差,可能会过多的重复步骤三的动作,使最终的整体网格尺寸达到一个较小的数值,增加了计算成本;当限定偏差设定过大时,整体网格尺寸取较大值便可满足位移偏差小于或等于限定偏差的要求,而此时的网格尺寸大小并不能保证模拟精度。在保证相对较好的模拟精度的前提下,尽可能缩短计算成本,可将限定偏差的取值定在2%至5%这一范围内。

24.具体的,步骤二至步骤三中,所述预定比例为60%至80%。需要进一步说明的是:以预定比例不断缩小整体网格的尺寸,可使模拟的精度不断提高,结果更为准确。整体网格尺寸的大小与划分的网格单元数量之间的准确关系难以估量,过小的网格尺寸会导致软件划分出过多的网格单元,这无疑会增加模拟计算的硬件成本及时间成本。因此,在划分整体网格单元时,可首先选取保证计算机实现快速计算的网格尺寸大小,在此基础上以预定比例不断缩小整体网格的尺寸,预定比例过大,则网格尺寸降幅较小,结果精度提升不明显,继而导致过多重复步骤三的动作;预定比例过小,则网格尺寸降幅较大,又会导致软件一次性划分出过多的网格单元,使计算成本突然大幅增加。为了保证在整体网格细化过程中,操作流程顺畅,可将所述预定比例设为60%至80%,在这一范围内取值可使网格尺寸稳步下

降,模拟精度稳健提升。

25.步骤二至步骤三中,所述预定比例相同。需要进一步说明的是:为保证评价过程中计算流程的一致性,步骤二至步骤三的预定比例可取相同的数值,一个合理的预定比例值,便可保证计算流程的稳步进行。进一步的,所述焊接结构件的各焊接位置为刚性连接,连接区域的强度与基材的强度相同。由于各构件为焊接连接,其相对位置关系不会发生改变,可将各焊接区域设为刚性连接。在实际焊接加工过程中,会将各构件的连接处“焊透”,从而保证构件连接处焊缝的强度与基材相当,在此基础上,为使进一步简化构件参数设置,可假设连接区域与基材具有相同的强度。

26.步骤五、找出临界焊缝区域并给出强度评价105:根据所述应力计算的结果,找出应力值超过强度安全应力值的临界焊缝区域;根据结构件的工作条件,判断所述临界焊缝区域所受的临界应力状态,根据所述临界应力状态给出不同的强度评价。

27.需要进一步说明的是:强度评价可采用强度安全系数,基于焊接结构件的各焊接位置为刚性连接,连接区域的强度与基材的强度相同的情况下,找出应力值超过强度安全应力值的临界焊缝区域;临界焊缝区域的工作条件为受压状态时,焊缝区域不易开裂,可取较小的强度安全系数;临界焊缝区域的工作条件为受拉时或剪切时,焊缝区域易开裂,可取较大的强度安全系数。

28.需要进一步说明的是:本实施例可采用solidworks软件执行建立焊接结构件的三维模型、进行网格划分及模拟测试。

29.本发明提供的一种焊接结构件强度快速评价方法,通过该方法可较为快速的确定整体网格大小并较为准确的模拟出焊接结构件的应力大小及变形量,可实现对焊接结构件安全性的快速评价;通过步骤一至步骤四,实现尺寸较大的整体单元网格加尺寸较小的局部单元网格,在不严重影响计算精度的前提下,可快速计算获得焊接结构件的工作状态,通过步骤五获得局部高应力区的应力值,判断结构强度是否满足工作要求。

30.与焊接结构件强度快速评价方法相应的,本实施例还公开了一种焊接结构件强度快速评价装置,包括:进行初步网格划分单元,用于执行步骤一进行初步网格划分:获取焊接结构件的三维模型,按照初步网格尺寸对三维模型整体进行初步网格划分,设置焊接结构件的构件参数,进行模拟测试取得位移最大值;其中,所述初步网格尺寸根据焊接结构件的壁厚设定;进行细化网格划分单元,用于执行步骤二进行细化网格划分:按照细化网格尺寸对所述三维模型整体进行细化网格划分,所述细化网格尺寸按照所述初步网格尺寸以预定比例缩小,并保持所述构件参数不变,进行模拟测试取得当前位移最大值,计算取得当前位移偏差;根据当前位移偏差进行判断,如果当前位移偏差大于限定偏差,则执行步骤三;如果当前位移偏差小于或等于限定偏差,则该细化网格尺寸为基准网格尺寸,执行步骤四;进行再细化网格划分单元,用于执行步骤三、进行再细化网格划分:按照再细化网格尺寸对所述三维模型整体进行细化网格划分,所述再细化网格尺寸按照先前细化网格尺寸以预定比例缩小,并保持所述构件参数不变,进行模拟测试取得当前位移最大值,计算取得当前位移偏差;根据当前位移偏差进行判断,如果当前位移偏差大于限定偏差,则重复执行步骤三;如果当前位移偏差小于或等于限定偏差,则该再细化网格尺寸为基准网格尺寸,

执行步骤四;进行局部网格划分及应力计算单元,用于执行步骤四、进行局部网格划分及应力计算:对所述三维模型的焊缝位置按照局部网格尺寸进行局部网格划分,所述局部网格尺寸按照所述基准网格尺寸以局部预定比例缩小,并保持所述构件参数不变,进行应力计算;所述局部预定比例小于所述预定比例;判断临界焊缝区域单元,用于执行步骤五、找出临界焊缝区域并给出强度评价:根据所述应力计算的结果,找出mises应力值超过强度安全应力值的临界焊缝区域;根据结构件的工作条件,判断所述临界焊缝区域所受的临界应力状态,根据所述临界应力状态给出不同的强度评价。

31.为了进一步说明焊接结构件强度快速评价方法,下面进行举例说明:图2所示,为本发明实施例所述的焊接结构件的结构示意图,焊接结构件是由方形钢管组成钢架,各方形钢管间的固定连接方式均为焊接连接,钢架为左右对称,所述方形钢管包括:右固定支撑管1、右支撑管2、右固定管3、左固定支撑管4、左支撑管5、左固定管6、后载物管7、左连接管8、前载物管9和右连接管10;其中,右固定支撑管1的下端面与其他物体固定连接,上端面与前载物管9固定连接;右支撑管2的下端面与右固定支撑管1固定连接,上端面与后载物管7固定连接;右固定管3的后端面与与其他物体固定连接,前端面与后载物管7固定连接;右连接管10的后端面与后载物管7固定连接,右连接管10的前端面与前载物管9固定连接。同样的,左固定支撑管4的下端面与其他物体固定连接,上端面与前载物管9固定连接;左支撑管5的下端面与左固定支撑管4固定连接,上端面与后载物管7固定连接;左固定管6的后端面与与其他物体固定连接,前端面与后载物管7固定连接;左连接管8的后端面与后载物管7固定连接,左连接管8的前端面与前载物管9固定连接。重物放置在后载物管7和前载物管9上,与两者直接接触。右固定支撑管1,右固定管3,左固定支撑管4,左固定管6与其他物体固定连接,保证焊接结构件在空间中的相对固定。所述方形钢管的边长为50mm,壁厚为8mm,焊接结构的左右长度为1000mm,前后宽度为638mm,上下高度为450mm,重物的重量为400kg。

32.图3为本发明实施例所述的应力集中的焊缝区域a点、b点和最大变形位置c点示意图;图4为本发明实施例所述的应力集中的焊缝区域d点、e点示意图;选取易出现应力集中的几个焊缝区域为a点、b点、d点和e点,最大变形位置为c点,进行模拟结果统计;其中,a点位于左支撑管5下端面与左固定支撑管4的连接处,b点位于左固定管6前端面与后载物管7的连接处,c点位于前载物管9的中间位置,d点位于左固定支撑管4的上端面与前载物管9的连接处,e点位于左支撑管5的上端面与后载物管7的连接处。

33.按照所述步骤一,设置焊接结构件的构件参数如下:材料属性参数:普通碳钢q235,密度7800kg/m3,屈服强度220.594mpa,弹性模量210gpa。

34.边界条件参数:在有限元模拟中设置右固定支撑管1和左固定支撑管4的底面以及右固定管3和左固定管6的后端面为固定约束。各个管之间的采用接合连接的方式,即各个管件之间为固定连接,以保证模拟结果中各管连接区域的应力分布、变形量连续,各管连接处不会发生错位及断裂现象。

35.工作条件参数:在确保不影响计算精度的前提下,简化模型,将重物的重量转化为

作用力直接施加在后载物管7和前载物管9的上表面,分别施加f=2000n的作用力。

36.根据所述方形钢管的厚度均为8mm,第一次整体网格的单元大小为型材厚度的2倍,所述初步网格尺寸设为16mm。

37.如图5所示,为表1 网格划分及计算结果统计,其中,序号1、序号2、序号4分别为按照所述步骤一、步骤二、步骤四,进行模拟测试取得的结果;其中,网格大小指网格尺寸,c点最大位移指最大位移值;a点应力、b点应力、d点应力和e点应力指各点的mises应力值,本次实施例设定限定偏差为2%,预定比例为70%;局部预定比例为20%;序号1中,初步网格尺寸为16mm,最大位移值为0.344mm;按照所述步骤二,如图5所示,序号2中,细化网格尺寸为初步网格尺寸的70%,细化网格尺寸为11mm,最大位移值为0.3508mm;使用所述公式(1)进行计算:公式(1)中的先前位移最大值指的是序号1的最大位移值0.344mm,公式(1)中的当前位移最大值指的是序号2的最大位移值0.3508mm,进行位移偏差计算得到位移偏差为1.98%,由于1.98%《 2%,当前位移偏差小于限定偏差,因此,该细化网格尺寸为基准网格尺寸,可跳过步骤三,直接执行步骤四。

38.按照所述步骤四,在基准网格尺寸11mm的基础上,对焊接结构件上所有的焊接区域进行局部网格划分,局部网格尺寸按照所述基准网格尺寸11mm以局部预定比例缩小至2mm;优选的,所述局部预定比例为10%至20%;如图5所示,其中序号4,基准网格尺寸11mm,局部网格尺寸为2mm,其余参数保持不变,进行应力计算,取得a点应力、b点应力、d点应力、e点应力。

39.步骤五、找出临界焊缝区域并给出强度评价:根据所述应力计算的结果,找出应力值超过强度安全应力值的临界焊缝区域;根据结构件的工作条件,判断所述临界焊缝区域所受的临界应力状态,根据所述临界应力状态给出不同的强度评价。

40.按照所述步骤五,以mises应力作为焊缝区域强度评价的指标,本实施例设强度安全应力值为50mpa,即焊缝区域的mises应力值不超过50mpa,则该焊缝区域是安全可靠的。找出mises应力值超过强度安全应力值的临界焊缝区域为序号4的a点、b点、d点、e点,其中a点、d点、e点的临界应力状态为压应力,则强度安全系数可以设为1.2;b点的临界应力状态为剪切应力,则可以将强度安全系数设为2;强度安全系数越大则安全风险越高,强度安全系数越小则安全风险越低,本实施例采用给出强度安全系数实现强度评价,数据更加直观,并且有利于快速得到强度评价结果。

41.为了进一步说明本发明的有益效果,如图5所示,提供一个参考项序号3,其网格尺寸为2mm,其网格划分时间1690s,序号3和序号4的模拟测试结果可知a点、b点、d点、e点的mises应力均超过所述强度安全应力值;由于使用本发明提供的方法可跳过步骤三,直接执行步骤四,缩短网格划分时间,从而实现快速模拟求解出焊接结构件的变形量。

42.为了更加进一步说明本发明的有益效果,如图5所示,以序号3中的结果作为参考基准,进行如下对比分析:其一、对比序号2和序号3,序号2中结构的整体网格大小为11mm,计算时间为17s,序号3中结构的整体网格大小为2mm,总计算时间为1690s,可见整体网格越小计算时间越长;其二、对比序号2和序号3,使用所述公式进行位移偏差计算取得当前位移

偏差为2.9%;其三、对比序号2和序号3,应力值成倍数增长,最大应力误差为172.4%;其四、对比序号3和序号4,使用所述公式进行位移偏差计算取得当前位移偏差为2.4%,最大应力误差为15.6%。

43.需要进一步说明的是,所述最大应力误差通过以下公式(2)计算得到, (2)同理的,上述最大应力误差为15.6%,按照上述公式(2)计算得出。

44.通过上述对比分析可知,基准网格尺寸的大小设置影响了计算时间及结构应力值大小,但对结构的变形计算精度影响较小。因此通过本发明所述方法,采用在基准网格尺寸基础上进行尺寸较小的局部网格划分,在不严重影响计算精度的前提下,结合焊接结构件的工作状态,可快速判断结构强度是否满足工作要求。

45.与焊接结构件强度快速评价方法相应的,本实施例还公开了一种计算机可读存储介质,计算机可读存储介质上存储有计算机程序,其特征在于,计算机程序被处理器运行时执行上述权利要求1至7任一项所述方法的步骤。

46.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。