1.本技术涉及电路板设计技术领域,特别涉及一种电路板。本技术还涉及一种包括该电路板的交换机、车辆、光伏设备及用于制造该电路板的电路板制造方法。

背景技术:

2.目前,在通讯及服务器等领域用到的pcb(printed circuit board,中文名称为印制电路板,又称印刷线路板,是重要的电子部件),由于对成本控制严格,为了降低层数,布线需要非常密集,且对信号传输质量要求严格,需要控制好阻抗和损耗。

3.现有技术中的pcb板不同层间的互联方式都是通过在pcb板上钻出导通圆孔,然后在孔内电镀上铜来实现互联。然而,这种方式存在两个问题,一是圆孔比较占空间,无法进一步提升布线空间,如果把圆孔设计的很小或者把孔设计的很密集,对pcb加工来说难度会非常大,容易出现pcb分层爆板等一系列可靠性问题,同时也会增加工艺成本;二是高速信号在沿着线路传输的过程中,遇到圆孔后,阻抗会急速下降,导致阻抗的连续性变差,降低了信号传输质量。因此,本领域技术人员有必要适时提供一种电连接结构空间占用小、信号传输质量好的电路板及该电路板的制造方法。

技术实现要素:

4.本技术的目的是提供一种交换机、车辆、光伏设备、电路板及电路板制造方法,其中,电路板的电连接结构占用空间小,可以进一步提升布线密度,并且可以提高阻抗的连续性以及提升信号的传输质量。

5.为实现上述目的,本技术提供一种电路板,包括多层板体,所述多层板体间设有连接孔,所述连接孔内设有电连接结构,所述电连接结构包括沿所述连接孔的孔壁间隔分布的导电壁,所述导电壁与所述多层板体中不同板体上的线路图形电连接。

6.在一些实施例中,还包括绝缘填充层,所述绝缘填充层填充于所述连接孔中。

7.在一些实施例中,所述绝缘填充层包括:第一绝缘填充部,用于填充所述导电壁内侧的空隙;第二绝缘填充部,用于填充任意两个相邻所述导电壁之间的空隙。

8.在一些实施例中,所述绝缘填充层为树脂层。

9.在一些实施例中,所述绝缘填充层的表面与所述多层板体的表面齐平。

10.在一些实施例中,所述电连接结构还包括信号调节壁,所述信号调节壁的两端与所述导电壁间隔分布,以减少所述导电壁与所述线路图形中信号的衰减和损耗。

11.在一些实施例中,所述连接孔为盲孔,所述盲孔贯通所述多层板体的至少部分板体。

12.在一些实施例中,所述导电壁沿椭圆环形路径设置。

13.在一些实施例中,所述导电壁为电镀铜壁,所述电镀铜壁贴附于所述多层板体的内壁。

14.在一些实施例中,所述导电壁壁厚均匀。

15.本技术还提供一种交换机,包括上述任意一项所述的电路板。

16.本技术还提供一种车辆,包括上述任意一项所述的电路板。

17.本技术还提供一种光伏设备,包括上述任意一项所述的电路板。

18.本技术还提供一种电路板制造方法,用于制造上述任意一项所述的电路板,包括:在多层板体间加工出连接孔;在所述连接孔内电镀形成电连接结构;将所述电连接结构分割成沿所述连接孔的孔壁间隔分布的导电壁,所述导电壁与所述多层板体中不同板体上的线路图形电连接。

19.在一些实施例中,所述将所述电连接结构分割成沿所述连接孔的孔壁间隔分布的导电壁,所述导电壁与所述多层板体中不同板体上的线路图形电连接的步骤之前,还包括:通过第一绝缘填充部填充所述连接孔的空隙;将凸出于所述多层板体表面的所述第一绝缘填充部磨平。

20.在一些实施例中,所述将所述电连接结构分割成沿所述连接孔的孔壁间隔分布的导电壁,所述导电壁与所述多层板体中不同板体上的线路图形电连接的步骤之后,还包括:通过第二绝缘填充部填充任意两个相邻所述导电壁之间的空隙;将凸出于所述多层板体表面的所述第二绝缘填充部磨平。

21.在一些实施例中,所述将凸出于所述多层板体表面的所述第二绝缘填充部磨平的步骤之后,还包括:在所述多层板体的外层板体的表面电镀铜层。

22.在一些实施例中,所述在所述多层板体的外层板体的表面电镀铜层的步骤之后,还包括:在所述外层板体的表面加工出线路图形;在所述外层板体的表面印刷油墨文字。

23.在一些实施例中,所述在所述外层板体的表面印刷油墨文字的步骤之后,还包括:对所述多层板体进行表面处理;将处理后的所述多层板体切割成所需的外形尺寸;对切割后的所述多层板体进行电测;在电测合格的所述多层板体进行检查后存入库中。

24.在一些实施例中,所述在多层板体间加工出连接孔的步骤之前,包括:在所述多层板体中的各内层板体上加工出线路图形;将所述多层板体的外层板体与各所述内层板体压合并形成所述多层板体。

25.在通讯及服务器等领域用到的pcb板由于对成本控制严格,为了降低层数,布线需要非常密集,且对信号传输质量要求严格,需要控制好阻抗和损耗,为了提高布线密度以及信号传输质量,本技术实施例提供一种电路板,包括多层板体,多层板体间设有连接孔,连接孔内设有电连接结构,该电连接结构包括若干沿连接孔的孔壁间隔分布的导电壁,导电壁与多层板体中不同板体上的线路图形电连接,以实现不同板体之间的电导通,也就是说,不同层板体上的线路图形的互联方式都是通过导电壁实现的。本技术实施例提供一种电路板制造方法,电路板制造方法用于制造上述电路板,该方法包括:在多层板体间加工出连接

孔,在连接孔内电镀形成电连接结构,将电连接结构分割成若干沿连接孔的孔壁间隔分布的导电壁,导电壁与多层板体中不同板体上的线路图形电连接,以实现不同板体之间的电导通。在本技术中,该电连接结构具体为导电环壁,这样即可将导电环壁分割成若干沿连接孔的孔壁间隔分布的导电壁,任一导电壁可以为独立的导通单元,用于实现不同板层间线路图形的互联。

26.需要说明的是,现有技术中的不同板层的互联方式都是通过在pcb板上钻出导通圆孔,然后在孔里电镀上铜来实现互联的。采用该种方式存在两个问题,一是高速信号在沿着线路传输的过程中,遇到圆孔后阻抗会急速下降,导致阻抗的连续性变差,降低了信号传输质量;二是圆孔比较占空间,无法进一步提升布线空间,如果把圆孔设计的很小或者把孔设计的很密集,对pcb加工来说难度又很大,容易出现pcb分层爆板等一系列可靠性问题。

27.相较于传统电路板及其制造方法,本技术实施例提供的电路板及其制造方法,将电路板上多个网络的圆孔设计成一个整体的连接孔的方式,显然地,该连接孔的尺寸比传统圆孔尺寸大,然后将连接孔电镀后再分割成多个导通单元(即导电壁)。一方面,这样可以将不同网络的导通圆孔都变成了一面面竖直分布的导电壁,任一导电壁可以作为独立的导通单元,用于实现不同板层之间线路图形的互联,可以理解的是,导电壁类似于线路,信号在沿着线路传输的过程中,遇到导电壁后阻抗不会急速下降(遇到传统设计的导通圆孔后阻抗会急速下降),这样就提高了阻抗的连续性,进而提升了信号传输质量;另一方面,导电壁相较于导通圆孔来说占据的空间更小,可以进一步提升布线密度。

28.此外,需要说明的是,厚径比=板厚/孔径,在板厚相同的前提下,孔径越小,厚径比越大,孔内越难镀铜。基于此,对于传统导通圆孔来说,如果要设计的很密,圆孔孔径就需要很小,这样的话就只能设计成通孔,而不能设计成盲孔,因为如果设计成盲孔,孔径太小的话,电路板电镀时电镀药水没法贯穿交换的很充分,孔内就没法电镀上一层孔壁铜,导致无法实现连接;本技术中的连接孔优选为凹槽或者盲孔,而如果是一个凹槽或者盲孔的话,电镀药水的贯通交换效果就会好很多(在板厚相同的前提下,凹槽或者盲孔的内径远比通孔的孔径大,这样相当于增大孔径,使得厚径比减小,槽内镀铜相对更容易),这样可以保证槽壁上能电镀上一层铜,因此,设计成凹槽或者盲孔就可以进一步节省下凹槽或者盲孔下面层的设计空间,提高布线密度。

附图说明

29.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

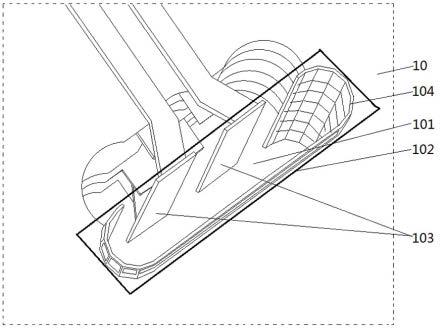

30.图1为本技术实施例中电路板的结构示意图;图2为本技术实施例中电路板的制造方法的流程图。

31.其中:10-多层板体、101-连接孔、102-电连接结构、103-导电壁、104-信号调节壁。

具体实施方式

32.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

33.本技术的核心是提供一种交换机、车辆、光伏设备、电路板及电路板制造方法,其中,电路板的电连接结构占用空间小,可以进一步提升布线密度,并且可以提高阻抗的连续性以及提升信号的传输质量。

34.为了使本技术领域的技术人员更好地理解本技术方案,下面结合附图和具体实施方式对本技术作进一步的详细说明。

35.需要说明的是,下文所述的“上端、下端、左侧、右侧”等方位词都是基于说明书附图所定义的。

36.请参考图1和图2,图1为本技术实施例中电路板的结构示意图;图2为本技术实施例中电路板的制造方法的流程图。

37.在通讯及服务器等领域用到的pcb板由于对成本控制严格,为了降低层数,布线需要非常密集,且对信号传输质量要求严格,需要控制好阻抗和损耗,为了提高布线密度以及信号传输质量,本技术实施例提供一种电路板。

38.请审阅图1,该电路板包括多层板体10,多层板体10间设有连接孔101,连接孔101内设有电连接结构102,该电连接结构102包括若干沿连接孔101的孔壁间隔分布的导电壁103,任一导电壁103与多层板体10中不同板体上的线路图形电连接,以实现不同板体之间的电导通。

39.也就是说,不同层板体上的线路图形的互联方式都是通过导电壁103实现的。

40.在本技术实施例中,该电连接结构102具体为导电环壁,这样即可将导电环壁分割成若干沿连接孔101的孔壁间隔分布的导电壁103,导电壁103可以理解为贴合连接孔101的内壁竖直设立的槽壁铜墙结构。任一导电壁103可以为独立的导通单元,可以理解的是,任一导电壁103类似于线路,不同板层的线路图形之间的信号沿着线路传输,以实现不同板层间线路图形的互联。

41.需要说明的是,现有技术中的不同板层的互联方式都是通过在pcb板上钻出导通圆孔,然后在孔里电镀上铜来实现互联的。采用该种方式存在两个问题,一是高速信号在沿着线路传输的过程中,遇到圆孔后阻抗会急速下降,导致阻抗的连续性变差,降低了信号传输质量;二是圆孔比较占空间,无法进一步提升布线空间,如果把圆孔设计的很小或者把孔设计的很密集,对pcb加工来说难度又很大,容易出现pcb分层爆板等一系列可靠性问题。

42.相较于传统电路板,本技术实施例提供的电路板,将电路板上多个网络的圆孔设计成一个整体的连接孔101的方式,该连接孔101优选为凹槽或者盲孔,凹槽或者盲孔贯通多层板体10的至少部分板体。显然地,该凹槽或者盲孔的尺寸比传统圆孔尺寸大,然后将连接孔101电镀后再分割成多个导通单元(即导电壁103)。一方面,这样可以将不同网络的圆孔都变成了一面面竖直分布的导电壁103,任一导电壁103可以作为独立的导通单元,用于实现不同板层之间线路图形的互联,可以理解的是,导电壁103类似于线路,信号在沿着线路传输的过程中,遇到导电壁103后阻抗不会急速下降(遇到传统设计的导通圆孔后阻抗会

急速下降),这样就提高了阻抗的连续性,进而提升了信号传输质量;另一方面,导电壁103相较于导通圆孔来说占据的空间更小,可以进一步提升布线密度。

43.此外,需要说明的是,厚径比=板厚/孔径,在板厚相同的前提下,孔径越小,厚径比越大,孔内越难镀铜。基于此,对于传统导通圆孔来说,如果要设计的很密,圆孔孔径就需要很小,这样的话就只能设计成通孔,而不能设计成盲孔,因为如果设计成盲孔,孔径太小的话,电路板电镀时电镀药水没法贯穿交换的很充分,孔内就没法电镀上一层孔壁铜,导致无法实现连接;而如果是一个凹槽或者盲孔的话,电镀药水的贯通交换效果就会好很多(在板厚相同的前提下,凹槽或者盲孔的内径远比通孔的孔径大,这样相当于增大孔径,使得厚径比减小,槽内镀铜相对更容易),这样可以保证槽壁上能电镀上一层铜,因此,设计成凹槽或者盲孔就可以进一步节省下凹槽或者盲孔下面层的设计空间,提高布线密度。

44.也就是说,在本技术实施例中,将导通圆孔壁设计成导电壁103后,可以提升电路板设计的布线密度,降低层数和成本,并且可以解决导通圆孔壁阻抗连续性差的问题,从而提升信号传输质量,极大地改善信号屏蔽效果。

45.在一些实施例中,电路板还包括绝缘填充层,绝缘填充层填充于连接孔101中。绝缘填充层起到绝缘且阻隔的作用,可以保证连接孔101内导电壁103传输信号的稳定性和可靠性。

46.需要说明的是,连接孔101中的绝缘填充层分为两种,一种为加工电连接结构102后用于填充电连接结构102内空腔的绝缘填充层,另一种为将电连接结构102分割成若干导电壁103后用于填充任意两个相邻的导电壁103之间的间隙的绝缘填充层。

47.具体地说,绝缘填充层包括第一绝缘填充部和第二绝缘填充部,其中,第二绝缘填充部的数量为多个,第二绝缘填充部的数量根据导电壁103的数量进行调整,第一绝缘填充部用于填充导电壁103内侧的空隙,第二绝缘填充部用于填充任意两个相邻的导电壁103之间的间隙。

48.在一些实施例中,绝缘填充层为树脂层。树脂通常是指受热后有软化或熔融范围,软化时在外力作用下有流动倾向,常温下是固态、半固态,有时也可以是液态的有机聚合物。广义上的定义,可以作为塑料制品加工原料的任何高分子化合物都称为树脂。

49.具体操作时,在连接孔101内电镀形成电连接结构102后,用树脂将电连接结构102内侧的空腔塞满。

50.在一些实施例中,为了保证电路板的加工质量,绝缘填充层的表面与多层板体10的表面齐平。具体地,用树脂将电连接结构102内侧的空腔塞满后,将凸出于电路板表面的树脂研磨平整,以使绝缘填充层的表面与多层板体10的表面齐平。

51.在一些实施例中,电连接结构102还包括信号调节壁104,信号调节壁104的两端与导电壁103间隔分布,信号调节壁104的设置可以减少导电壁103与线路图形中信号的衰减和损耗。

52.需要注意的是,电镀形成的电连接结构102,被分割后形成的全部导电壁103沿环形路径(比如椭圆环形路径)设置。导电壁103的数量及位置可以根据需要进行切割,前提是能够满足当前板层间线路图形之间的互联。

53.在一些实施例中,电连接结构102通过在连接孔101内电镀铜形成,因此,导电壁103为电镀铜壁,该电镀铜壁贴附于多层板体10的内壁,且与多层板体10上的线路图形连

接。

54.在一些实施例中,为了进一步地提升信号在沿导电壁103传输时阻抗的连续性,进而提升信号的传输质量,每个导电壁103壁厚均匀,也就是说,每个导电壁103均为薄壁,且导电壁103各个部位的厚度均相同。

55.本技术所提供的一种交换机,包括上述具体实施例所描述的电路板。

56.本技术所提供的一种车辆,包括上述具体实施例所描述的电路板。

57.本技术所提供的一种光伏设备,包括上述具体实施例所描述的电路板。

58.请审阅图2,本技术所提供的一种电路板制造方法,该电路板制造方法用于制造上述电路板,该电路板制造方法包括:s1:在多层板体10间加工出连接孔101;s2:在连接孔101内电镀形成电连接结构102;s3:将电连接结构102分割成沿连接孔101的孔壁间隔分布的导电壁103,导电壁103与多层板体10中不同板体上的线路图形电连接,以实现不同板体之间的电导通。

59.在一些实施例中,将电连接结构102分割成沿连接孔101的孔壁间隔分布的导电壁103,导电壁103与多层板体10中不同板体上的线路图形电连接的步骤之前,还包括:通过第一绝缘填充部填充连接孔101的空隙;将凸出于多层板体10表面的第一绝缘填充部磨平。

60.在一些实施例中,将电连接结构102分割成沿连接孔101的孔壁间隔分布的导电壁103,导电壁103与多层板体10中不同板体上的线路图形电连接的步骤之后,还包括:通过第二绝缘填充部填充任意两个相邻导电壁103之间的空隙;将凸出于多层板体10表面的第二绝缘填充部磨平。

61.在一些实施例中,将凸出于多层板体10表面的第二绝缘填充部磨平的步骤之后,还包括:在多层板体10的外层板体的表面电镀铜层。

62.需要注意的是,上述在将凸出于多层板体10表面的第二绝缘填充部磨平的步骤之后,在多层板体10的外层板体的表面电镀铜层,可以增加电路板上铜层的厚度,以防止铜层太薄影响使用效果,进而可以提升产品质量。

63.需要说明的是,本技术涉及的电路板是为集成电路的载体,所谓集成电路是指半导体集成电路,即以导体材料为基片,将至少有一个是有源元件的两个以上的元件和部分或者全部互连线路集成在基片之中或者基片之上,以执行某种电子功能的中间产品或者最终产品。

64.在一些实施例中,在多层板体10间加工出连接孔101的步骤之前,包括:在多层板体10中的各内层板体上加工出线路图形;将多层板体10的外层板体与各内层板体压合并形成多层板体10。

65.上述步骤为多层板体10的压合成型过程。

66.在一些实施例中,在多层板体的外层板体的表面电镀铜层的步骤之后,还包括:在外层板体的表面加工出线路图形;在外层板体的表面印刷油墨文字。

67.在一些实施例中,在外层板体的表面印刷油墨文字的步骤之后,还包括:

对多层板体10进行表面处理;将处理后的多层板体10切割成所需的外形尺寸;对切割后的多层板体10进行电测;在电测合格的多层板体10进行检查后存入库中。

68.综上所述,本技术实施例提供的电路板制造方法的流程包括:内层线路图形制作:在多层板体10中的各内层板体上加工出线路图形;压合:将多层板体10的外层板体与各内层板体压合并形成多层板体10;加工连接孔101:在多层板体10间控深铣出凹槽或者盲孔;电镀:在连接孔101内电镀铜并形成电连接结构102;第一次填充:通过第一绝缘填充部填充连接孔101的空隙,具体是通过树脂将连接孔101内的空隙塞满;第一次研磨:将凸出于多层板体10表面的第一绝缘填充部(树脂)研磨平整;分割形成导电壁103:钻圆孔把电连接结构102分割成几段不同的导电壁103;第二次填充:通过第二绝缘填充部填充任意两个相邻所述导电壁103之间的空隙,具体是通过树脂填充任意两个相邻所述导电壁103之间的空隙;第二次研磨:将凸出于所述多层板体10表面的所述第二绝缘填充部研磨平整;再次电镀:在多层板体10的外层板体的表面电镀铜层;外层线路图形制作:在多层板体10的外层板体的表面加工出线路图形;印刷油墨文字:在多层板体10的外层板体的表面印刷油墨文字;表面处理:对测试合格的多层板体10进行表面处理;由于裸铜本身的可焊性能很好,但长期暴露在空气中容易受潮氧化,倾向于以氧化物的形式存在,不大可能长期保持为原铜,因此需要对铜面进行表面处理,表面处理最基本的目的是保证良好的可焊性或电性能,常见的表面处理:喷锡、沉金、osp、沉锡、沉银,镍钯金,电硬金、电金手指等。

69.成型:通过cnc成型机将多层板体10切割成所需的外形尺寸;电测:对切割后的多层板体10进行测试,模拟板的状态,通电进行电性能检查,测试是否有开、短路。

70.终检入库:在对电测后的多层板体10进行检查后存入库中。

71.需要说明的是,内层线路图形制作主要包括:开料:把原始的覆铜板切割成能在生产线上制作的基板。

72.内层干膜:将内层线路图形转移到电路板上。内层干膜包括内层贴膜、曝光显影、内层蚀刻、退膜等多道工序。内层贴膜就是在铜板表面贴上一层特殊的感光膜,即所谓的干膜,这种膜遇光会固化,在板子上形成一道保护膜;曝光显影是将贴好膜的板进行曝光,透光的部分被固化,没透光的部分还是干膜;然后经过显影,褪掉没固化的干膜,将贴有固化保护膜的板进行蚀刻;再经过退膜处理,这时内层的线路图形就被转移到板子上了。

73.棕化:使内层铜面形成微观的粗糙和有机金属层,增强层间的粘接力,其原理是通过化学处理产生一种均匀,有良好粘合特性的有机金属层结构,使内层粘合前铜层表面受控粗化,用于增强内层铜层与半固化片之间压板后粘合强度。

74.由于现有技术中的不同板层的互联方式都是通过在pcb板上钻出导通圆孔,然后在孔里电镀上铜来实现互联的。采用该种方式存在两个问题,一是高速信号在沿着线路传

输的过程中,遇到圆孔后阻抗会急速下降,导致阻抗的连续性变差,降低了信号传输质量;二是圆孔比较占空间,无法进一步提升布线空间,如果把圆孔设计的很小或者把孔设计的很密集,对pcb加工来说难度又很大,容易出现pcb分层爆板等一系列可靠性问题。

75.相较于传统电路板及其制造方法,本技术实施例提供的电路板及其制造方法,将电路板上多个网络的圆孔设计成一个整体的连接孔101的方式,连接孔101优选为凹槽或者盲孔,凹槽或者盲孔贯通多层板体10的至少部分板体。显然地,该凹槽或者盲孔的尺寸比传统圆孔尺寸大,然后将连接孔101电镀后再分割成多个导通单元(即导电壁103)。

76.一方面,这样可以将不同网络的圆孔都变成了一面面竖直分布的导电壁103,任一导电壁103可以作为独立的导通单元,用于实现不同板层之间线路图形的互联,可以理解的是,导电壁103类似于线路,信号在沿着线路传输的过程中,遇到导电壁103后阻抗不会急速下降(遇到传统设计的导通圆孔后阻抗会急速下降),这样就提高了阻抗的连续性,进而提升了信号传输质量;另一方面,导电壁103相较于导通圆孔来说占据的空间更小,可以进一步提升布线密度。

77.需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

78.以上对本技术所提供的电路板、具有该电路板的交换机、车辆和光伏设备以及电路板制造方法进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方案及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。