硅基pin光电二极管制作方法及其硅基pin光电二极管

技术领域

1.本发明涉及光电探测器制作工艺技术领域,具体地涉及硅基pin光电二极管制作方法及其硅基pin光电二极管。

背景技术:

2.硅光电二极管是用来探测紫外、可见光以及红外范围的半导体器件,由于其尺寸小、噪声低、响应速度快、光谱响应性能好等特点,在军用和民用上都得到广泛的应用。但是随着用户系统的不断升级改进,对硅光电二极管探测灵敏度及响应度的要求越来越高,现有的硅光电二极管在630nm 处的响应度较低,响应度一般为0.3a/w左右,且暗电流较高,导致现有硅光电二极管的光电性能难以满足不断提高的应用需求。

技术实现要素:

3.本发明为解决上述现有硅光电二极管性能无法满足不断提升的用户需求的问题,本发明提供硅基pin光电二极管制作方法及其硅基pin光电二极管,通过本发明提高光电硅基二极管响应度以及降低暗电流,从而提高硅基光电二极管的光电性能。

4.硅基pin光电二极管制作方法,包括以下步骤:s1、氧化:氧化硅基晶圆,氧化温度1100~1200℃,氧气流量3000~5000sccm,在氧气中通入预设剂量的tce,形成sio2薄膜层;s2、一次光刻:光刻光敏区区域;s3、硼扩散:掺杂光敏区并进行硼扩散处理,900~950℃,扩散层方块电阻达到60~80ω;s4、lpcvd:采用lpcvd淀积si3n4薄膜,淀积温度750~850℃,nh3流量60~100sccm,sih2cl2流量15~40sccm,炉内压强25~40pa,淀积厚度500~700

ꢀå

,折射率n=1.95~2.05,形成si3n4薄膜层;s5、二次光刻:光刻保护环区域;s6、减薄抛光:硅基晶圆减薄抛光处理,减薄至200~250μm;s7、磷扩散:掺杂硅基晶圆背面区域及二次光刻保护环区域,磷预扩散温度850~950℃,扩散层方块电阻小于15ω,腐蚀背面磷硅玻璃,磷再扩散温度950~1000℃,形成n

扩散层;s8、三次光刻:光刻接触孔区域;s9、蒸发正面:蒸发硅基晶圆正面的金属ti及金属al,dti:500~1000

ꢀå

,dal:1.3~1.6μm;s10、四次光刻:光刻金属电极区域;s11、合金:使硅基晶圆与金属形成良好欧姆接触,合金温度350~440℃;时间5~10min;s12、蒸发背面:蒸发硅基晶圆背面的金属ti及金属au,dti:500~1000

ꢀå

,dau:500

~1000

ꢀå

;s13、划片:将晶圆切割为硅基pin光电二极管;s14、中测:测量硅基pin光电二极管的光电性能参数。

5.硅基pin光电二极管,通过所述硅基pin光电二极管制作方法制作,包括:n型衬底,所述n型衬底内部设有光敏区及保护环,所述保护环设置在光敏区外围,所述保护环用于减少漏电流进入光敏区。

6.可选的,所述n型衬底为n型硅基晶圆,纯度大于99.9999%,且杂质小于1ppm,n型硅基晶圆的晶向为《100》,电阻率为3000~5000ω

·

cm,且所述n型衬底厚度为485~515μm。

7.可选的,所述保护环的结深大于光敏区的结深,所述光敏区及保护环的结深均为0.5~1.0μm。

8.可选的,所述光敏区的杂质浓度为9.8

×

10

16

~1.02

×

10

17

cm-3

;所述保护环的杂质浓度为9.8

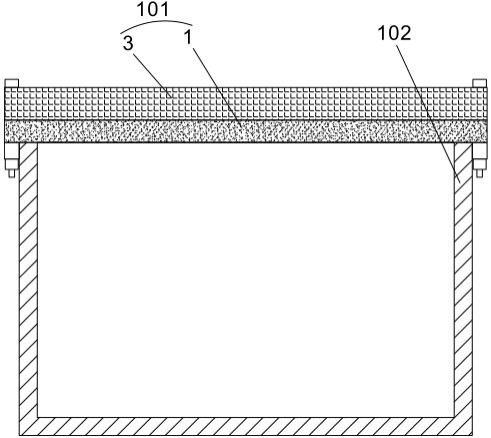

×

10

19

~1.02

×

10

20

cm-3

。

9.可选的,所示保护环与所述光敏区的轮廓契合。

10.可选的,还包括:设置在所述n型衬底上表面外围的sio2薄膜层;设置在所述n型衬底上表面中部以及sio2薄膜层上表面的si3n4薄膜层;位于所述n型衬底上表面中部的si3n4薄膜层设置有正面电极;所述n型衬底下表面从内到外依次设置有n

扩散层及背面电极。

11.可选的,所述si3n4薄膜层厚度为500~700

å

;sio2薄膜层厚度为4200~4600

å

;n

扩散层的结深为0.5~1.0μm;所述n

扩散层杂质浓度为9.8

×

10

19

~1.02

×

10

20

cm-3

。

12.可选的,所述正面电极的材料包括金属ti及金属al,所述背面电极的材料包括金属ti及金属au。

13.通过上述技术方案,可以提高光电二极管响应度(λ=630nm,达到0.45a/w)以及降低暗电流(暗电流小于10na),从而提高硅基光电二极管的光电性能,满足不断提高的应用需求。

14.本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

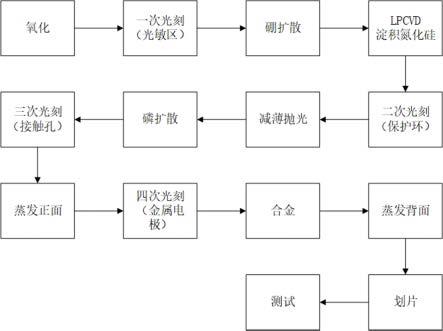

15.附图是用来提供对本发明实施例的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明实施例,但并不构成对本发明实施例的限制。在附图中:图1是本发明中制作方法流程示意图;图2是本发明中硅基pin光电二极管的侧剖结构示意图;图3是本发明中光敏区区域光刻版图;图4是本发明中保护环区域光刻版图;图5是本发明中接触孔区域光刻版图;图6是本发明中金属电极区域光刻版图;图7是无保护环光刻版图;图8是本发明中有保护环光刻版图;图9是本发明中保护环和光敏区区域光刻版图;图10是本发明中硅基pin光电二极管的实物示意图。

16.附图标记说明1-正面电极,2-背面电极,3-si3n4薄膜层,4-sio2薄膜层,5-n型衬底,6-n

扩散层,7-光敏区,8-保护环。

具体实施方式

17.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本公开实施例的全面理解。然而,明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

18.如图1-图6、图8、图9所示,硅基pin光电二极管制作方法,用于制作的硅基pin光电二极管,其特征在于,包括以下步骤:s1、氧化:氧化硅基晶圆,氧化温度1100~1200℃,氧气流量3000~5000sccm,在氧气中通入预设剂量的tce,形成sio2薄膜层4;tce(三氯乙烯),引入的氯原子可以有效地降低sio2中可动离子电荷、氧化层固定电荷、界面陷阱电荷,氧化层陷阱电荷,从而提高氧化层的质量,工艺完成后,氩气氛围下退火,氧化层折射率n=1.45~1.47;s2、一次光刻:光刻光敏区7;s3、硼扩散:掺杂光敏区7并进行硼扩散处理,900~950℃,扩散层方块电阻达到60~80ω;保留硼硅玻璃,氩气氛围下退火;s4、lpcvd:采用lpcvd淀积si3n4薄膜,淀积温度750~850℃,nh3流量60~100sccm,sih2cl2流量15~40sccm,炉内压强25~40pa,淀积厚度500~700

ꢀå

,折射率n=1.95~2.05,形成si3n4薄膜层3;si3n4薄膜有效的降低表面对光的反射、钝化表面,从而提高硅基pin光电二极管的响应度和可靠性;s5、二次光刻:光刻保护环区域;s6、减薄抛光:硅基晶圆减薄抛光处理,减薄至200~250μm,背面抛光液抛光;s7、磷扩散:掺杂硅基晶圆背面区域及二次光刻保护环区域,磷预扩散温度850~950℃,扩散层方块电阻小于15ω,腐蚀背面磷硅玻璃,磷再扩散温度950~1000℃,形成n

扩散层6,其中方块电阻不做检测;s8、三次光刻:光刻接触孔区域;s9、蒸发正面:蒸发硅基晶圆正面的金属ti及金属al,dti:500~1000

ꢀå

,dal:1.3~1.6μm;s10、四次光刻:光刻金属电极区域;s11、合金:使硅基晶圆与金属形成良好欧姆接触,合金温度350~440℃;时间5~10min;s12、蒸发背面:蒸发硅基晶圆背面的金属ti及金属au,dti:500~1000

ꢀå

,dau:500~1000

ꢀå

;s13、划片:将晶圆切割为硅基pin光电二极管;

s14、中测:测量硅基pin光电二极管的光电性能参数。

19.光电性能参数包括:响应度、正向电压、暗电流、击穿电压、电容。

20.通过本发明上述流程,获得的硅基pin光电二极管,本发明的硅基pin光电二极管的实物图如图10所示。

21.现有光电二极管不具备本发明的中保护环8,且未采用本发明中对光敏区7进行硼扩散处理及对si3n4薄膜进行lpcvd淀积中的相关工艺参数。

22.如表1所示,为现有光电二极管的光电性能测试参数:如表2所示,为本发明硅基pin光电二极管的光电性能测试参数:通过上述实验参数可知,通过本发明的制造方法,可以提高光电二极管响应度(λ=630nm,达到0.45a/w)以及降低暗电流(暗电流<10na),从而提高硅基半导体二极管光电性能。

23.本发明优化制作硅基光电二极管所用氧化、硼扩散、lpcvd(低压化学气相沉积)等半导体工艺,优化光刻版图设计增加保护环,形成的保护环8可以减小漏电流进入光敏区7,从而减小光敏区7的暗电流。

24.如图2所示,硅基pin光电二极管,包括:n型衬底5,n型衬底5内部设有光敏区7及保

护环8,保护环8设置在光敏区7外围,保护环8用于减少漏电流进入光敏区7。

25.如图7所示,现有技术中无保护环光刻版图,如图8所示,本发明中在光敏区7外围设有保护环8,如图9所示,中心的圆形区域为光敏区7,在光敏区7外围设置与光敏区7形状契合的保护环8,本发明在增加保护环8后,可以减小漏电流进入光敏区7,从而减小光敏区7的暗电流。

26.本发明的硅基pin光电二极管工作原理是:入射光子的能量hυ超过禁带能量eg,耗尽层每次吸收一个光子,将产生一个电子—空穴对,发生受激吸收。pin结施加反向电压的情况下,受激吸收过程生成的电子—空穴对在电场的作用下,电子向n区漂移,空穴向p区漂移,空穴和从负电极进入的电子复合,电子则离开n区进入正电极。从而在外电路形成光生电流i

p

。当入射功率变化时,光生电流也随之线性变化,从而把光信号变成电流信号。

27.可选的,n型衬底5为n型硅基晶圆,纯度大于99.9999%,且杂质小于1ppm,n型硅基晶圆的晶向为《100》,电阻率为3000~5000ω

·

cm,且n型衬底5厚度为485~515μm。

28.可选的,保护环8的结深大于光敏区7的结深,光敏区7及保护环8的结深均为0.5~1.0μm。

29.保护环8的结深大于光敏区7的结深时,保护环8能够减小漏电流进入光敏区7,从而减小硅基二极管的暗电流。

30.可选的,光敏区7的杂质浓度为9.8

×

10

16

~1.02

×

10

17

cm-3

;保护环8的杂质浓度为9.8

×

10

19

~1.02

×

10

20

cm-3

。

31.可选的,保护环8与光敏区7的轮廓契合。

32.本发明中,保护环8的轮廓需要与光敏区7的轮廓契合,进而保证光敏区7与保护环之间的所有间距均保持一致。实际应用中,光敏区7为圆形,保护环8也为圆形,便于芯片的排布,但即使保护环8与光敏区7的轮廓不一致,例如光敏区7为圆型,保护环8为椭圆形,也不会影响本发明中保护环8减小漏电流进入光敏区7的效果。

33.可选的,如图2所示,还包括:设置在n型衬底5上表面外围的sio2薄膜层4;设置在n型衬底5上表面中部以及sio2薄膜层4上表面的si3n4薄膜层3;位于n型衬底5上表面中部的si3n4薄膜层3设置有正面电极1;n型衬底5下表面从内到外依次设置有n

扩散层6及背面电极2。

34.可选的,si3n4薄膜层3厚度为500~700

å

;sio2薄膜层4厚度为4200~4600

å

;n

扩散层6厚度为0.5~1.0μm;n

扩散层6杂质浓度为9.8

×

10

19

~1.02

×

10

20

cm-3

。

35.可选的,正面电极1的材料为金属ti及金属al,背面电极2的材料为金属ti及金属au。

36.需要说明的是光刻工艺流程包含:旋转涂胶、前烘焙、曝光、显影、镜检、后烘焙、湿法刻蚀、镜检、去胶等工序,由于光刻工艺为成熟的工艺技术,且不是本发明的重点保护内容,此处不再赘述。

37.还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、商品或者设备中还存在另外的相同要素。

38.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。