1.本发明涉及液流电池用双极板及其制备方法和应用,尤其涉及一种液流电池用可焊接的双极板及其制备方法和应用。

背景技术:

2.液流电池具有安全性高、循环寿命长、储能规模大、功率容量可独立设计等优点,在应用于大型固定式储能系统中具有得天独厚的优势,成为了大容量、长时间储能的首选技术之一。双极板作为液流电池电堆的关键部件之一,具有分隔正负极电解液、汇集电流、支撑电极等作用。目前常用的双极板材料包括石墨板、金属板和复合板三大类,其中复合双极板相较于石墨板和金属板具有优异的耐腐蚀性能和适中的机械强度,成为近年来国内外液流电池厂商研发和应用的重点。但在制备复合双极板的过程中,由于聚合物的引入,导致其电导率较低,这势必会增大液流电池内阻,降低电池性能。此外,在液流电池电堆设计和组装过程中,密封技术也是一大技术挑战。为增强液流电池电堆的密封性能,通常需要在双极板和电极框之间增加垫圈,但垫圈的引入会增加电堆的制造成本和组装成本,且长期运行后,垫圈仍会面临老化、变形等问题,造成电解液的内漏和外漏。

3.为解决密封圈带来的成本问题和性能问题,可通过高效的焊接技术实现双极板和电极框的一体化成型,减少密封件的使用量,提高电堆的密封性能。如中国专利文献cn109841839a中,公开了一种液流电池用双极板的制备方法。该方法将质量分数为60%~80%的高密度聚乙烯、质量分数为15%~35%的碳纳米管、质量分数为0~24%的导电炭黑以及质量分数为0.1%~2%的润滑剂共混后采用挤出压延成型工艺制备双极板。由于该双极板中聚合物含量较高,因此可通过超声焊或激光焊等方式将双极板和电极框焊接为一体使用。但由于聚合物的加入,导致该双极板的电导率较低,这会增大液流电池内阻,降低电池性能。为提高双极板的电导率,中国专利文献cn111261891a公开了一种液流电池用可焊接双极板的制备方法。该方法制备的双极板包括主体层和高导电涂层,主体层是由质量分数为65%~85%的高密度聚乙烯、质量分数为13%~33%的碳纳米管、质量分数为0.1%~2%的偶联剂和质量分数为0.1%~2%的润滑剂共混挤出制得。此外,为了提高双极板的导电性能,该方法在主体层中部与上下表面电极接触区域分别涂覆高导电涂层,再通过热压的方式将主体层和高导电涂层压制成一体,制备可焊接的双极板。虽然通过涂覆高导电涂层使双极板的电导率大大提升,但碳粉在液流电池长期运行使用过程中很容易发生氧化等问题,后续其导电性能将大幅降低。又如中国专利文献cn114497614a公开了一种液流电池复合双极板的制备方法。该复合双极板中央为导电区,边缘为绝缘区,导电区和绝缘区之间为过渡区。其中,导电区是由导电材料和树脂复合制备而成,绝缘区为不导电的高分子材料,过渡区由导电区和绝缘区的材料复合而成。虽然利用该方法制备的双极板中三个区域的存在使该双极板具有良好的导电性、耐腐蚀性和易焊接性,但各个区域在制备时需经历重复多次的热压和裁剪工艺,耗时耗力,不适合大规模推广和应用。

技术实现要素:

4.本发明要解决的技术问题是提供一种液流电池用可焊接的双极板及其制备方法和应用。通过一次热压处理即可制得高导电性和易焊接的双极板,其中央与电极接触区域具有高的电导率,可有效降低与电极的接触电阻。此外,边缘处可通过焊接技术实现其与电极框的键合,从而提高电堆的密封性能和运行的安全可靠性。

5.为解决上述技术问题,本发明所述双极板为由中央区域的高导电区与周边区域的低导电区热压而成,高导电区填充由高密度聚乙烯和碳基导电填料组成的混合料a,低导电区填充由高密度聚乙烯和碳基导电填料组成的混合料b,混合料a中碳基导电填料的添加比例高于混合料b;所述混合料a是由高密度聚乙烯和至少三种不同维度的碳基导电填料组成,高密度聚乙烯在混合料a中的质量分数为20%~30%,不同维度的碳基导电填料共混物在混合料a中的质量分数为70%~80%;所述混合料b是由高密度聚乙烯和碳基导电填料组成,高密度聚乙烯在混合料b中的质量分数为60%~80%,碳基导电填料在混合料b中的质量分数为20%~40%。

6.优选地,所述混合料a中三种不同维度的碳基导电填料,零维导电填料占碳基导电填料共混物的质量分数为40%~70%,一维导电填料占碳基导电填料共混物的质量分数为10%~20%,二维导电填料占碳基导电填料共混物的质量分数为20%~40%。

7.优选地,所述混合料a中不同维度的碳基导电填料包括石墨粉、卡博特碳粉、炭黑、乙炔黑、膨胀石墨、碳纤维、鳞片石墨、碳纳米管、石墨烯;所述不同维度的碳基导电填料分为零维、一维和二维的碳材料,零维碳材料包括石墨粉、卡博特碳粉、炭黑和乙炔黑,一维碳材料包括碳纤维和碳纳米管,二维碳材料包括鳞片石墨、膨胀石墨和石墨烯。

8.优选地,所述混合料b中碳基导电填料为石墨粉、卡博特碳粉、炭黑、乙炔黑、膨胀石墨、碳纤维、鳞片石墨、碳纳米管、石墨烯的一种。

9.优选地,所述双极板的中央区域与周边区域的面积比为1.5~3.7:1。

10.优选地,所述高密度聚乙烯的熔融指数为0.05~10。

11.本发明的制备方法,包括如下步骤:(1)在180~240℃下,将高密度聚乙烯和至少三种不同维度碳基导电填料进行混炼或密炼、造粒,时间为20~40min,得到混合料a;(2)在180~240℃下,将高密度聚乙烯和碳基导电填料进行混炼或密炼、造粒,时间为20~40min,得到混合料b;(3)将步骤(1)得到的混合料a和步骤(2)得到的混合料b按面积比为1.5~3.7:1的比例分别填充于模具中央区域和周边区域,采用热压的方式将混合料a和混合料b压制成双极板;热压温度设置为180~240℃,热压压力为15~30mpa,热压时间为10~30min。

12.本发明的双极板用作全钒、锌/溴、铁/铬、全铁、硫/铁、锌/铁、多硫化物/溴、锌/碘液流电池体系中的双极板。

13.与现有技术相比,本发明具有以下有益效果:(1)通过本发明制备的双极板,与现有碳塑复合双极板相比,由于其中央与电极接触区域采用至少三种不同维度的碳基导电填料为原材料,因此更容易在高密度聚乙烯树脂网络内构建相互连通的导电网络结构,提高复合双极板的电导率,减小与电极间的接触电

阻,有利于提高电池效率;(2)通过本发明制备的双极板,与现有碳塑复合双极板相比,由于其边缘位置聚合物含量更高,因此其与电极框的焊接强度更高,这将有效避免电堆漏液现象的发生,提高电池的使用寿命;(3)本发明通过一步热压技术制备双极板,方法简便高效,可有效降低生产成本,适用于大规模推广和应用;(4)本发明采用具有良好机械性能和耐腐蚀性能的高密度聚乙烯作为聚合物基体,制备的可焊接双极板材料可适用于不同类型的液流电池中,包括全钒、锌/溴、铁/铬、全铁、硫/铁、锌/铁、多硫化物/溴、锌/碘等体系。

附图说明

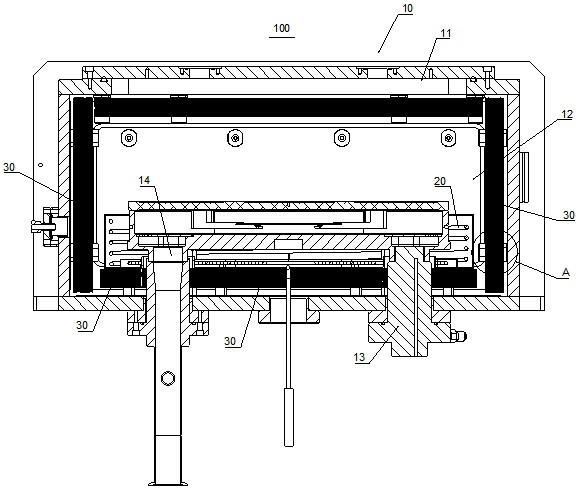

14.图1为本发明双极板的结构示意图;图2为图1的截面结构示意图。

具体实施方式

15.参照附图,该液流电池用可焊接的双极板由中央区域1填充高导电性的混合料a和周边区域2填充低导电性的混合料b复合压制而成。中央区域1与周边区域2的面积比为(1.5~3.7):1。高导电性的混合料a是由高密度聚乙烯和至少三种不同维度的碳基导电填料组成,高密度聚乙烯在混合料a中的质量分数为20%~30%,不同维度的碳基导电填料共混物在混合料a中的质量分数为70%~80%,不同维度的碳基导电填料包括石墨粉、卡博特碳粉、炭黑、乙炔黑、膨胀石墨、碳纤维、鳞片石墨、碳纳米管、石墨烯;不同维度的碳基导电填料分为零维、一维和二维的碳材料,零维碳材料包括石墨粉、卡博特碳粉、炭黑和乙炔黑,一维碳材料包括碳纤维和碳纳米管,二维碳材料包括鳞片石墨、膨胀石墨和石墨烯;零维导电填料占碳基导电填料共混物的质量分数为40%~70%,一维导电填料占碳基导电填料共混物的质量分数为10%~20%,二维导电填料占碳基导电填料共混物的质量分数为20%~40%。低导电性的混合料b是由高密度聚乙烯和碳基导电填料组成,高密度聚乙烯在混合料b中的质量分数为60%~80%,碳基导电填料在混合料b中的质量分数为20%~40%,碳基导电填料为石墨粉、卡博特碳粉、炭黑、乙炔黑、膨胀石墨、碳纤维、鳞片石墨、碳纳米管、石墨烯的一种。

16.下面结合具体实施例对本发明做进一步的说明,但不限于此。

17.同时下述实施例中所述实验方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均为市售产品。

18.实施例1(1)分别称取高密度聚乙烯(熔融指数为0.05)156.3g,石墨粉312.5g,碳纤维125.1g以及鳞片石墨187.5g。将上述材料加入到高速搅拌机中,搅拌速度为2000r/min,搅拌时间为20min。将搅拌后的混合料送入双螺杆挤出机中混炼造粒,温度设置为180℃,时间为40min,得到混合料a。本实施例中高密度聚乙烯占混合料a的质量分数为20%,不同维度的碳基导电填料共混物占混合料a的质量分数为80%。其中,零维的石墨粉占碳基导电填料共混物的质量分数为50%,一维的碳纤维占碳基导电填料共混物的质量分数为20%,二维的鳞片石墨占碳基导电填料共混物的质量分数为30%;

(2)分别称取高密度聚乙烯(熔融指数为0.05)140.2g和石墨粉60.1g,加入到高速搅拌机中,搅拌速度为2000r/min,搅拌时间为15min。将搅拌后的混合料送入双螺杆挤出机中混炼造粒,温度设置为180℃,时间为40min,得到混合料b。本实施例中高密度聚乙烯占混合料b的质量分数为70%,石墨粉占混合料b的质量分数为30%;(3)将混合料a放置于400*500*3mm模具的中央区域,周边预留50mm的空隙,将混合料b填充到模具剩余的位置中,混合料a与混合料b所占模具的面积比为3.7:1。热压温度设置为180℃,待升温至设定温度并保持恒定20min后,将盛有混合料a和混合料b共混物的模具放置于平板硫化机中,在30mpa的压力下保持30min,此时混合料a和混合料b中的高密度聚乙烯呈熔融态,两者交界处的高密度聚乙烯相溶、流动并充满整个模具中。待冷却至室温后固化脱模,制得厚度为3mm的双极板。

19.将本实施例制备的双极板组装成全钒液流单电池,电池正、负极储液罐中分别装有300ml 1.5mol/l v

3.5

3.0mol/l h2so4电解液,利用循环泵将电解液泵入液流电池夹具中进行氧化还原反应,电解液的流速为60ml/min。充放电电压限制在0.8~1.65v,充放电测试在80ma

·

cm-2

的电流密度下进行,其电压效率和能量效率分别为90.6%和86.4%。

20.实施例2(1)分别称取高密度聚乙烯(熔融指数为2)125.7g,卡博特碳粉150.8g,碳纳米管75.4g和膨胀石墨150.8g。将上述物质加入到转矩流变仪中挤出造粒,温度设置为240℃,时间为30min,得到混合料a。本实施例中高密度聚乙烯占混合料a的质量分数为25%,不同维度的碳基导电填料共混物占混合料a的质量分数为75%。其中,零维的卡博特碳粉占碳基导电填料共混物的质量分数为40%,一维的碳纳米管占碳基导电填料共混物的质量分数为20%,二维的膨胀石墨占碳基导电填料共混物的质量分数为40%;(2)分别称取高密度聚乙烯(熔融指数为2)75.6g和膨胀石墨18.9g,将上述物质加入到转矩流变仪中挤出造粒,温度设置为240℃,时间为30min,得到混合料b。本实施例中高密度聚乙烯占混合料b的质量分数为80%,膨胀石墨占混合料b的质量分数为20%;(3)将混合料a放置于400*600*2mm模具的中央区域,周边预留100mm的空隙,将混合料b填充到模具周边剩余的区域中,混合料a与混合料b所占模具的面积比为1.7:1。热压温度设置为210℃,待升温至设定温度并保持恒定20min后,将盛有混合料a和混合料b共混物的模具放置于热压机中,在15mpa的压力下保持20min,待冷却至室温后脱模,制得厚度为2mm的双极板。

21.实施例3(1)分别称取高密度聚乙烯(熔融指数为10)593.6g,炭黑1246.7g,石墨烯357.2g和碳纤维178.1g。将上述物质加入到密炼机中,温度设置为200℃,时间为40min。将混合均匀的密炼料经造粒机挤出造粒,得到混合料a。本实施例中高密度聚乙烯占混合料a的质量分数为25%,不同维度的碳基导电填料共混物占混合料a的质量分数为75%。其中,零维的炭黑占碳基导电填料共混物的质量分数为70%,一维的碳纤维占碳基导电填料共混物的质量分数为10%,二维的石墨烯占碳基导电填料共混物的质量分数为20%;(2)分别称取高密度聚乙烯(熔融指数为10)1040.6g和碳纤维260.1g,将上述物质加入到密炼机中,温度设置为200℃,时间为30min。将混合均匀的密炼料经造粒机挤出造粒,得到混合料b。本实施例中高密度聚乙烯占混合料b的质量分数为80%,碳纤维占混合料b

的质量分数为20%;(3)将混合料a放置于800*1000*3mm模具的中央区域,周边预留150mm的空隙,将混合料b填充到模具周边剩余的区域中,混合料a与混合料b所占模具的面积比为2.2:1。热压温度设置为240℃,待升温至设定温度并保持恒定20min后,将盛有混合料a和混合料b共混物的模具放置于热压压片机中,在20mpa的压力下保持10min,待冷却至室温后脱模,制得厚度为3mm的双极板。

22.实施例4(1)分别称取高密度聚乙烯(熔融指数为5)59.6g,乙炔黑107.3g,碳纤维26.8g和膨胀石墨44.7g。将上述物质加入到密炼机中,温度设置为230℃,时间为20min。将混合均匀的密炼料经粉碎机粉碎,得到混合料a。本实施例中高密度聚乙烯占混合料a的质量分数为25%,不同维度的碳基导电填料共混物占混合料a的质量分数为75%。其中,零维的乙炔黑占碳基导电填料共混物的质量分数为60%,一维的碳纤维占碳基导电填料共混物的质量分数为15%,二维的膨胀石墨占碳基导电填料共混物的质量分数为25%;(2)分别称取高密度聚乙烯(熔融指数为5)72.5g和碳纳米管48.3g,将上述物质加入到密炼机中,温度设置为230℃,时间为20min。将混合均匀的密炼料经粉碎机粉碎,得到混合料b。本实施例中高密度聚乙烯占混合料b的质量分数为60%,碳纳米管占混合料b的质量分数为40%;(3)将混合料a放置于400*600*1mm模具的中央区域,周边预留100mm的空隙,将混合料b填充到模具周边剩余的区域中,混合料a与混合料b所占模具的面积比为1.7:1。热压温度设置为220℃,待升温至设定温度并保持恒定20min后,将盛有混合料a和混合料b共混物的模具放置于平板硫化机中,在20mpa的压力下保持30min,待冷却至室温后脱模,制得厚度为1mm的双极板。

23.实施例5(1)分别称取高密度聚乙烯(熔融指数为2)222.9g,卡博特碳粉260.1g,碳纳米管51.8g和石墨烯207.9g。将上述物质加入到转矩流变仪中挤出造粒,温度设置为210℃,时间为20min,得到混合料a。本实施例中高密度聚乙烯占混合料a的质量分数为30%,不同维度的碳基导电填料共混物占混合料a的质量分数为70%。其中,零维的卡博特碳粉占碳基导电填料共混物的质量分数为50%,一维的碳纳米管占碳基导电填料共混物的质量分数为10%,二维的石墨烯占碳基导电填料共混物的质量分数为40%;(2)分别称取高密度聚乙烯(熔融指数为2)303.6g和卡博特碳粉75.9g,将上述物质加入到转矩流变仪中挤出造粒,温度设置为210℃,时间为20min,得到混合料b。本实施例中高密度聚乙烯占混合料b的质量分数为80%,卡博特碳粉占混合料b的质量分数为20%;(3)将混合料a放置于400*600*3mm模具的中央区域,周边预留90mm的空隙,将混合料b填充到模具周边剩余的区域中,混合料a与混合料b所占模具的面积比为1.9:1。热压温度设置为210℃,待升温至设定温度并保持恒定20min后,将盛有混合料a和混合料b共混物的模具放置于热压机中,在30mpa的压力下保持10min,待冷却至室温后脱模,制得厚度为3mm的双极板。

24.实施例6(1)分别称取高密度聚乙烯(熔融指数为10)109g,乙炔黑258.2g,鳞片石墨31.4g,

碳纳米管86.1g和膨胀石墨54.7g。将上述物质加入到高速搅拌机中,搅拌速度为1500r/min,搅拌时间为30min。将搅拌混合后的原料送入双螺杆挤出机中混炼造粒,温度设置为240℃,时间为30min,得到混合料a。本实施例中高密度聚乙烯占混合料a的质量分数为20%,不同维度的碳基导电填料共混物占混合料a的质量分数为80%。其中,零维的乙炔黑占碳基导电填料共混物的质量分数为60%,一维的碳纳米管占碳基导电填料共混物的质量分数为20%,二维的鳞片石墨和膨胀石墨总重占碳基导电填料共混物的质量分数为20%;(2)分别称取高密度聚乙烯(熔融指数为10)66.4g和乙炔黑44.3g,将上述物质加入到高速搅拌机中,搅拌速度为1500r/min,搅拌时间为30min。将搅拌混合后的原料送入双螺杆挤出机中混炼造粒,温度设置为240℃,时间为30min,得到混合料b。本实施例中高密度聚乙烯占混合料b的质量分数为60%,乙炔黑占混合料b的质量分数为40%;(3)将混合料a放置于400*500*2mm模具的中央区域,周边预留70mm的空隙,将混合料b填充到模具周边剩余的区域中,混合料a与混合料b所占模具的面积比为2.4:1。热压温度设置为180℃,待升温至设定温度并保持恒定20min后,将盛有混合料a和混合料b共混物的模具放置于平板硫化机中,在15mpa的压力下保持30min,待冷却至室温后脱模,制得厚度为2mm的双极板。

25.实施例7(1)分别称取高密度聚乙烯(熔融指数为0.5)500.1g,石墨粉700.2g,碳纤维74.2g,碳纳米管42.5g和石墨烯350.1g。将上述物质加入到密炼机中,温度设置为190℃,时间为30min。将混合均匀的密炼料经粉碎机粉碎,得到混合料a。本实施例中高密度聚乙烯占混合料a的质量分数为30%,不同维度的碳基导电填料共混物占混合料a的质量分数为70%。其中,零维的石墨粉占碳基导电填料共混物的质量分数为60%,一维的碳纳米管和碳纤维总重占碳基导电填料共混物的质量分数为10%,二维的石墨烯占碳基导电填料共混物的质量分数为30%;(2)分别称取高密度聚乙烯(熔融指数为0.5)640.3g和石墨烯274.4g,将上述物质加入到密炼机中,温度设置为190℃,时间为30min,得到混合料b。本实施例中高密度聚乙烯占混合料b的质量分数为70%,石墨烯占混合料b的质量分数为30%;(3)将混合料a放置于800*1000*2mm模具的中央区域,周边预留200mm的空隙,将混合料b填充到模具周边剩余的区域中,混合料a与混合料b所占模具的面积比为3.7:1。热压温度设置为210℃,待升温至设定温度并保持恒定20min后,将盛有混合料a和混合料b共混物的模具放置于热压机中,在25mpa的压力下保持15min,待冷却至室温后脱模,制得厚度为2mm的双极板。

26.实施例8(1)分别称取高密度聚乙烯(熔融指数为1)130g,乙炔黑196.5g,碳纤维39.3g,碳纳米管19.6g和膨胀石墨137.6g。将上述物质加入到转矩流变仪中挤出造粒,温度设置为220℃,时间为40min,得到混合料a。本实施例中高密度聚乙烯占混合料a的质量分数为25%,不同维度的碳基导电填料共混物占混合料a的质量分数为75%。其中,零维的乙炔黑占碳基导电填料共混物的质量分数为50%,一维的碳纳米管和碳纤维总重占碳基导电填料共混物的质量分数为15%,二维的膨胀石墨占碳基导电填料共混物的质量分数为35%;(2)分别称取高密度聚乙烯(熔融指数为1)99.5g和炭黑24.8g,将上述物质加入到

转矩流变仪中挤出造粒,温度设置为220℃,时间为40min,得到混合料b。本实施例中高密度聚乙烯占混合料b的质量分数为80%,炭黑占混合料b的质量分数为20%;(3)将混合料a放置于400*500*2mm模具的中央区域,周边预留60mm的空隙,将混合料b填充到模具周边剩余的区域中,混合料a与混合料b所占模具的面积比为2.9:1。热压温度设置为240℃,待升温至设定温度并保持恒定20min后,将盛有混合料a和混合料b共混物的模具放置于平板硫化机中,在30mpa的压力下保持10min,待冷却至室温后脱模,制得厚度为2mm的双极板。

27.实施例9(1)分别称取高密度聚乙烯(熔融指数为0.05)703.7g,炭黑985.2g,鳞片石墨112.3g,碳纳米管328.4g和膨胀石墨216.1g。将上述物质加入到密炼机中,温度设置为240℃,时间为20min,得到混合料a。本实施例中高密度聚乙烯占混合料a的质量分数为30%,不同维度的碳基导电填料共混物占混合料a的质量分数为70%。其中,零维的炭黑占碳基导电填料共混物的质量分数为60%,一维的碳纳米管占碳基导电填料共混物的质量分数为20%,二维的鳞片石墨和膨胀石墨总重占碳基导电填料共混物的质量分数为20%;(2)分别称取高密度聚乙烯(熔融指数为0.05)771.2g和鳞片石墨330.5g,将上述物质加入到密炼机中,温度设置为240℃,时间为20min,得到混合料b。本实施例中高密度聚乙烯占混合料b的质量分数为70%,鳞片石墨占混合料b的质量分数为30%;(3)将混合料a放置于800*1000*3mm模具的中央区域,周边预留200mm的空隙,将混合料b填充到模具周边剩余的区域中,混合料a与混合料b所占模具的面积比为1.5:1。热压温度设置为220℃,待升温至设定温度并保持恒定20min后,将盛有混合料a和混合料b共混物的模具放置于平板硫化机中,在15mpa的压力下保持30min,待冷却至室温后脱模,制得厚度为3mm的双极板。

28.对比例(1)分别称取高密度聚乙烯(熔融指数为0.5)490.3g,石墨粉147.2g,碳纤维20.8g和鳞片石墨41.9g。将上述物质加入到转矩流变仪中挤出造粒,温度设置为180℃,时间为40min。本对比例中高密度聚乙烯占混合物的质量分数为70%,不同维度的碳基导电填料共混物占混合物的质量分数为30%。其中,零维的石墨粉占碳基导电填料共混物的质量分数为70%,一维的碳纤维占碳基导电填料共混物的质量分数为10%,二维的鳞片石墨占碳基导电填料共混物的质量分数为20%;(2)将混合混匀的材料放入400*500*2mm的模具中进行热压处理,热压温度设置为240℃,在35mpa压力下保持10min,冷却至室温后制得厚度为2mm的双极板。

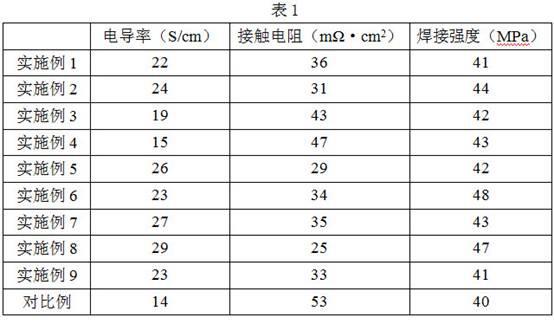

29.表1列出本实施例与比较例制备的双极板的电导率、接触电阻和焊接强度的性能对比。相较于对比例,由于本发明制备的双极板中央与电极接触区域含有更高的碳含量,因此呈现出较高的电导率和较低的接触电阻,而双极板边缘处填充高含量高密度聚乙烯的复合物,焊接强度得到提升,从而在不牺牲电导率的前提下赋予双极板可焊接的性能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。