1.本技术涉及纺织品染色技术领域,更具体地说,它涉及一种采用天然染料染色的高色牢度棉纱的制备方法。

背景技术:

2.天然染料来源于植物、昆虫、动物以及微生物等自然资源,是一种可再生、可持续开发的染料。天然染料因具有低毒或无毒、生态相容性好,来源广等特点,在纺织品染色、纺织品功能整理等方面有着广泛的应用。

3.天然染料大多在蚕丝、羊毛等蛋白纤维上有较高的色牢度,这是因为蛋白质纤维上含有较多的氨基和羧基等反应性较强的基团,氨基在染液中带正电荷,使得带阴电荷的天然染料易于吸附和上染。

4.棉纱由棉纤维纺织而成,具有穿着舒适、吸湿性好、柔软保暖、易染色、耐洗涤、良好的透气性等诸多优点。棉纤维的主要成分是纤维素,占总重量的90%以上,其中反应基团通常只有羟基,种类单一,反应能力不强,缺乏正电基团,与天然染料的亲和力较小,导致天然染料在棉纱上的色牢度较低,使用天然染料染色的棉织物在日常穿着和洗涤的过程中容易褪色,不能达到较好的服用性能标准。

5.因此,亟需提高天然染料在棉纱上的色牢度。

技术实现要素:

6.为了解决天然染料用于棉纱染色时,色牢度较低的问题,本技术提供一种采用天然染料染色的高色牢度棉纱的制备方法。

7.第一方面,本技术提供一种采用天然染料染色的高色牢度棉纱的制备方法,采用如下的技术方案:一种采用天然染料染色的高色牢度棉纱的制备方法,包括如下步骤:对棉纱进行染色、固色、水洗,得到采用天然染料染色的高色牢度棉纱;所述固色处理步骤中使用的固色剂由包含以下重量份的原料组成:壳聚糖季铵盐25-35份、改性聚氨酯100份;所述改性聚氨酯的制备方法,包括如下步骤:将多元醇与蓖麻油混合,加入二异氰酸酯,反应、加入酒石酸、反应,得到改性聚氨酯,所述多元醇、蓖麻油、二异氰酸酯和酒石酸的重量比为(55-80):100:(45-75):(8-15)。

8.通过采用上述技术方案,固色剂包含壳聚糖季铵盐和改性聚氨酯,使用蓖麻油和酒石酸作为改性聚氨酯的原料,蓖麻油和酒石酸上含有多个活性基团,使得改性聚氨酯上具有较多的活性基团,这些活性基团一部分与棉纱和染料结合,在棉纱和染料之间形成“架桥连接”作用,增强了固色效果,提高了色牢度和上染率;另一部分活性基团之间互相交联,在棉纱表面形成致密的保护膜,避免外界环境,如洗涤剂、酸碱性对棉纱和固色剂之间的化学键造成影响,导致化学键断裂;蓖麻油上还含有双键,双键作为一种活泼键能够在改性聚

氨酯固化成膜的过程中自动氧化出现自交联现象,进一步提高了保护膜的交联度和结构的稳定性,从而增强了固色效果,提高了色牢度;壳聚糖季铵盐上含有阳离子基团,能够与染料中的阴离子基团形成静电结合,使染料在棉纱上沉着,以此提高了染料与棉纱之间的亲和力;此外,壳聚糖季铵盐上也含有较多的活性基团,一部分活性基团与棉纱和染料结合,另一方面能够与改性聚氨酯上的活性基团交联,生成致密度更高、结构更加稳定的保护膜,进一步增强了固色效果,提高了色牢度;壳聚糖季铵盐和改性聚氨酯互相配合,共同增强了固色效果,提升了天然染料在棉纱上的色牢度和上染率,从而解决了天然染料用于棉纱染色时,色牢度较低的问题。

9.优选的,所述壳聚糖季铵盐的重量份为28-32份。

10.优选的,所述固色剂中还包括0.18-0.3重量份的稀土金属盐,所述稀土金属盐为氯化镧、氯化铈、氯化钕中的一种或多种。

11.通过采用上述技术方案,稀土金属盐作为固色剂具有以下作用:第一,分别与染料和棉纱络合,生成染料、稀土、棉纱三元络合物,提高了棉纱与染料之间的亲和力;第二,改性聚氨酯中的酒石酸上含有羧基,能够与稀土络合,增强三元络合物的稳定性,降低稀土离子析出的可能性,保证棉纱与染料之间始终保持较高的亲和力;第三,稀土在染色过程中具有类似电解质的性质,起到促染作用,能够提高上染率和色牢度;第四,稀土带正电荷,能够吸引带负电荷的染料,综上,稀土离子与改性聚氨酯互相配合,共同提升了天然染料在棉纱上的色牢度。

12.优选的,所述稀土金属盐为氯化镧和/或氯化铈。

13.通过采用上述技术方案,氯化镧和氯化铈在提高天然染料在棉纱上的色牢度方面协同增效。

14.优选的,所述稀土金属盐的重量份为0.2-0.22份。

15.优选的,所述棉纱经过季铵盐超支化聚合物改性处理,所述季铵盐超支化聚合物与棉纱的质量比为(2-7):100。

16.通过采用上述技术方案,经过季铵盐超支化聚合物改性处理后的棉纱上带有大量阳离子,高于一般的阳离子改性的棉纱,大量的阳离子吸附带有阴离子的染料,不但增强了天然染料与棉纱的亲和力,提高了色牢度,还改善了现有技术中阳离子对棉纱改性后出现的染色不匀的现象;此外,季铵盐超支化聚合物上含有较多的支链,支链上含有活性基团,能够与固色剂中的壳聚糖季铵盐、改性聚氨酯交联,增强了保护膜的稳定性和致密度,提高了固色效果,进而提高了色牢度。

17.优选的,所述季铵盐超支化聚合物由端氨基超支化聚合物与端环氧基季铵盐按照质量比为(2-6):1反应制得。

18.优选的,所述端氨基超支化聚合物与端环氧基季铵盐的质量比为(3-5):1。

19.优选的,所述天然染料为茜草色素、桑葚色素、栀子色素、姜色素、蓼蓝色素、菘蓝色素、板栗壳色素、薯莨色素中的一种或多种。

20.综上所述,本技术具有以下有益效果:1、本技术采用改性聚氨酯和壳聚糖季铵盐作为固色剂,改性聚氨酯和壳聚糖季铵

盐上含有较多的活性基团,一部分活性基团与棉纱和染料反应,形成“架桥连接”作用;另一部分活性基团彼此之间交联,在棉纱表面形成稳定的保护膜,避免外界环境,如洗涤剂、酸碱性对棉纱和固色剂之间的化学键造成影响,导致化学键断裂;改性聚氨酯的原料中含有蓖麻油,蓖麻油上含有双键,能够在改性聚氨酯成膜的过程中自动氧化出现自交联现象,提高了保护膜的交联度和稳定性;壳聚糖季铵盐上含有阳离子基团,能够吸附含阴离子基团的染料,提高了染料与棉纱之间的亲和力,从而提升了色牢度。

21.2、本技术中采用稀土金属盐作为媒染剂,能够分别与天然染料、棉纱络合,生成三元络合物,提高棉纱与染料之间的亲和力,改性聚氨酯中的酒石酸能够与稀土络合,增强了三元络合物的稳定性,降低稀土离子析出的可能性,保证棉纱与染料之间始终保持较高的亲和力,提高了色牢度。

22.3、本技术使用季铵盐超支化聚合物改性棉纱,经过季铵盐超支化聚合物改性处理后的棉纱上带有大量阳离子,能够吸附带有阴离子的染料;此外,季铵盐超支化聚合物上还含有较多的支链,支链上含有较多的活性基团,能够与固色剂交联,增强了保护膜的稳定性和致密度,提高了色牢度和上染率。

具体实施方式

23.表1.原料规格信息原料规格壳聚糖季铵盐货号:ct356聚乙二醇型号:peg-200聚醚多元醇货号:s25322-100g蓖麻油酸值mg/g:198-206季铵盐超支化聚合物的制备例制备例a季铵盐超支化聚合物,按照以下步骤制得:s1,取5kg二亚乙基三胺,用冰水浴冷却,滴加10kg丙烯酸甲酯和2kg甲醇,在冰水浴中搅拌1h,升温至18℃,反应2h,再升温至25℃,反应2h,在65℃下减压蒸馏1h,升温至100℃,减压蒸馏1h,升温至125℃,减压反应4h,降温至25℃,得到端氨基超支化聚合物;s2,取2kgs1中制得的端氨基超支化聚合物与5kg水混合,搅拌,升温至25℃,滴加1kg端环氧基季铵盐2,3-环氧丙基三甲基氯化铵,升温至80℃,反应4h,50℃下真空干燥50h,得到季铵盐超支化聚合物。

24.制备例b季铵盐超支化聚合物,与制备例a的区别点在于:s2中,端氨基超支化聚合物与2,3-环氧丙基三甲基氯化铵的质量比为6:1,其中2,3-环氧丙基三甲基氯化铵的质量为500g。

25.制备例c季铵盐超支化聚合物,与制备例a的区别点在于:s2中,端氨基超支化聚合物与2,3-环氧丙基三甲基氯化铵的质量比为3:1,其中2,3-环氧丙基三甲基氯化铵的质量为500g。

26.制备例d季铵盐超支化聚合物,与制备例a的区别点在于:s2中,端氨基超支化聚合物与2,

3-环氧丙基三甲基氯化铵的质量比为5:1,其中2,3-环氧丙基三甲基氯化铵的质量为500g。

27.改性棉纱的制备例制备例a改性棉纱,按照以下步骤制得:取500g制备例a制得的季铵盐超支化聚合物、渗透剂jfc与水混合,配置成改性液,渗透剂jfc2g/l,改性液的ph值为9,将25kg棉纱投入改性液中处理30min,得到改性棉纱,处理温度为80℃,浴比为1:50。

28.制备例b改性棉纱,与制备例a的区别点在于:季铵盐超支化聚合物的选择不同,本制备例选择制备例b制得的季铵盐超支化聚合物。

29.制备例c改性棉纱,与制备例a的区别点在于:季铵盐超支化聚合物的选择不同,本制备例选择制备例c制得的季铵盐超支化聚合物。

30.制备例d改性棉纱,与制备例a的区别点在于:季铵盐超支化聚合物的选择不同,本制备例选择制备例d制得的季铵盐超支化聚合物。

31.制备例e改性棉纱,与制备例a的区别点在于:季铵盐超支化聚合物的质量不同,本制备例中季铵盐超支化聚合物的质量为1750g。

32.改性聚氨酯的制备例制备例1改性聚氨酯,按照以下步骤制得:将55g聚醚多元醇和100g蓖麻油混合,升温至80℃,加入45g异佛尔酮二异氰酸酯和0.5g二丁基二月桂酸锡,反应2h,降温至60℃,加入8g酒石酸,反应4h;降温至35℃并加入50g丙酮稀释,加入8g二乙胺后,高速搅拌下加入260g蒸馏水,减压除去丙酮,得到改性聚氨酯。

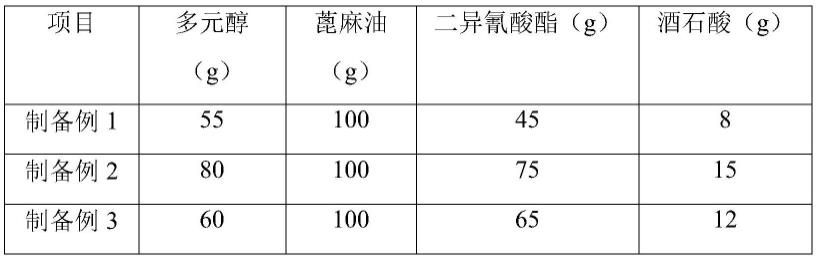

33.制备例2-3改性聚氨酯,与制备例1的区别点在于:改性聚氨酯的原料组成不同,具体组成如下表2所示:表2.改性聚氨酯的原料组成制备对比例1改性聚氨酯,与制备例1的区别点在于:改性聚氨酯的原料组成不同,具体组成如

下表3所示:表3.改性聚氨酯的原料组成制备对比例2改性聚氨酯,与制备例1的区别点在于:将酒石酸等质量更换为丙二醇。实施例

34.实施例1一种采用天然染料染色的高色牢度棉纱,按照如下步骤制得:染色:采用天然染料板栗壳色素对20kg的棉纱进行染色,天然染料的用量为15%(o.m.f),浴比为1:20,25℃入染,升温速率为2℃/min,升温至90℃,保温60min,水洗3次,自然晾干,得到染色棉纱;固色和水洗处理:取100g制备例1制得的改性聚氨酯和25g壳聚糖季铵盐混合,得到固色剂,将固色剂加入水中,得到固色液,将染色棉纱投入固色液中,浸泡;固色剂是染色棉纱重量的1%,浴比为1:5,温度为75℃,浸泡时间为15min,干燥后,60℃水洗一遍,15℃水洗一遍,自然晾干,得到采用天然染料染色的高色牢度棉纱。

35.实施例2一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:改性聚氨酯的选择不同,本实施例选择制备例2制得的改性聚氨酯。

36.实施例3一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:改性聚氨酯的选择不同,本实施例选择制备例3制得的改性聚氨酯。

37.实施例4一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:壳聚糖季铵盐的质量不同,本实施例中壳聚糖季铵盐的质量为35g。

38.实施例5一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:壳聚糖季铵盐的质量不同,本实施例中壳聚糖季铵盐的质量为28g。

39.实施例6一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:壳聚糖季铵盐的质量不同,本实施例中壳聚糖季铵盐的质量为32g。

40.实施例7-11一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:棉纱的选择不同,实施例7-11选择的棉纱为改性棉纱,改性棉纱的具体来源如下表4所示:表4.改性棉纱的来源

项目改性棉纱的来源实施例7制备例a实施例8制备例b实施例9制备例c实施例10制备例d实施例11制备例e实施例12一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:固色剂中新增0.18g氯化镧。

41.实施例13一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:固色剂中新增0.18g氯化铈。

42.实施例14一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:固色剂中新增0.09g氯化镧和0.09g氯化铈。

43.实施例15一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:固色剂中新增0.18g氯化钕。

44.实施例16一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:固色剂中新增0.3g氯化镧。

45.实施例17一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:固色剂中新增0.1g氯化镧和0.1g氯化铈。

46.实施例18一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:固色剂中新增0.11g氯化镧和0.11g氯化铈。

47.实施例19一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:将板栗壳色素等质量更换为桑葚色素。

48.对比例对比例1一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:改性聚氨酯的选择不同,本对比例选择制备对比例1制得的改性聚氨酯。

49.对比例2一种采用天然染料染色的高色牢度棉纱,与实施例12的区别点在于:改性聚氨酯的选择不同,本对比例选择制备对比例2制得的改性聚氨酯。

50.对比例3一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:固色剂的原料

组成不同,本对比例将壳聚糖季铵盐等质量更换为制备例1制得的改性聚氨酯。

51.对比例4一种采用天然染料染色的高色牢度棉纱,与实施例1的区别点在于:固色剂的原料组成不同,本对比例将制备例1制得的改性聚氨酯等质量更换为壳聚糖季铵盐。

52.检测方法对实施例1-19和对比例1-4制得的天然染料染色的高色牢度棉纱进行颜色深度(k/s值)的测定,k/s值越大表示染料上染率越高,具体方法如下将棉纱折叠两次(四层),采用datacolor sf600x电脑测色配色仪在λmax处测定染色织物的k/s值,每个试样测四次取平均值,具体检测结果如下表5所示:参照gb/t 5713—1997所记载的方法,将实施例1-19和对比例1-4制得的天然染料染色的高色牢度棉纱洗涤50次后,参照gb/t 32598-2016,对棉纱洗涤前后的色差δe进行测定,以此表征棉纱的耐洗色牢度,δe越小表示色牢度越高;参照gb/t 39202008所记载的方法,用湿摩擦布将实施例1-19和对比例1-4制得的天然染料染色的高色牢度棉纱摩擦200次,参照gb/t 32598-2016,对棉纱摩擦前后的色差δe进行测定,以此表征棉纱的耐摩擦色牢度,δe越小表示色牢度越高;具体检测结果如下表5所示:参照gb/t8427-2008所记载的方法,将实施例1-19和对比例1-4制得的棉纱曝晒80h,曝晒条件为:黑标温度50℃,有效湿度约40%,辐照度1.10w/m2·

nm(波长420nm),参照gb/t32598-2016,对棉纱曝晒前后的色差δe进行测定,以此表征棉纱的耐光色牢度,δe越小表示色牢度越高;具体检测结果如下表5所示:表5.采用天然染料染色的高色牢度棉纱性能检测

结合实施例1和对比例1并结合表5可以看出,实施例1制得的棉纱的k/s值高于对比例1,洗涤50次、摩擦200次、曝晒80h的δe均小于对比例1,这可能是因为:实施1中使用的改性聚氨酯的原料含有蓖麻油,蓖麻油上含有活性基团,一部分活性基团能够与棉纱和染料结合,在棉纱和染料之间形成“架桥连接”作用,增强了固色效果,提高了色牢度和上染率,另一部分活性基团能够与其他的活性基团交联,生成致密度较高的保护膜,避免外界环

境,如洗涤剂、酸碱性对棉纱和固色剂之间的化学键造成影响,导致化学键断裂;此外,蓖麻油上还含有双键,双键作为一种活泼键能够在改性聚氨酯固化成膜的过程中自动氧化出现自交联现象,进一步提高了保护膜的交联度和结构的稳定性,从而增强了固色效果,提高了色牢度。

53.结合实施例12和对比例2并结合表5可以看出,实施例1制得的棉纱的k/s值高于对比例2,洗涤50次、摩擦200次、曝晒80h的δe均小于对比例2,这可能是因为:实施1使用的改性聚氨酯中含有酒石酸,酒石酸上含有活性基团,一部分活性基团能够与棉纱和染料结合,在棉纱和染料之间形成“架桥连接”作用,增强了固色效果,提高了色牢度和上染率,另一部分活性基团能够与其他的活性基团交联,生成致密度较高的保护膜,避免外界环境,如洗涤剂、酸碱性对棉纱和固色剂之间的化学键造成影响,导致化学键断裂;此外,酒石酸上含有羧基,能够与稀土络合,增强三元络合物的稳定性,降低稀土离子析出的可能性,保证棉纱与染料之间始终保持较高的亲和力,进而提高了色牢度和上染率。

54.结合实施例1和对比例3-4并结合表5可以看出,实施例1制得的棉纱的k/s值高于对比例3-4,洗涤50次、摩擦200次、曝晒80h的δe均小于对比例3-4,这可能是因为:实施例1使用的固色剂同时包含壳聚糖季铵盐和改性聚氨酯,壳聚糖季铵盐和改性聚氨酯在提高上染率和色牢度方面协同增效,单独使用时的效果均不如两者共同使用时达到的效果好。

55.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。