1.本发明涉及飞行参数测量领域,更具体地,涉及一种基于翼面气动载荷的飞行器横向气动力矩智能感知系统。

背景技术:

2.飞机的大气数据(air data)包括攻角、侧滑角、真空速、马赫数、总压、静压、静温等飞行时与飞行器所处气流环境相关的参数,是火控、飞行管理以及座舱仪表显示/警告等航电系统不可或缺的信息。飞机的大气数据,反映了飞机在飞行过程中面对的气流条件。在不同的气流条件下,飞机机体会受到不同的气流作用力,在飞机上集中的体现即是飞机的运动姿态的变化。因此,常规飞机大气数据提供的数据参数,对飞机受气流状态影响的基本量有较大的作用。作为现代军用、民用飞行器必备的航电系统之一,不同性能飞行器对于大气数据系统的精度、动态范围、分辨率、迟滞特性以及更新率有着不同要求。

3.常规的大气数据测量方案主要包括侵入式传感器和嵌入式传感器两种:传统大气数据系统采用的是侵入式测量方式,其重点标志是外置在飞机外的空速管和迎角/侧滑角传感器,其大气传感器与机身周围空气直接接触,用以提供外界气流的温度、气压、自由来流的方向(即迎角和侧滑角)等信息,经过大气数据计算机解算、补偿和修正后,得到真空速、指示空速、马赫数等其他飞行控制参数。

4.在跨音速、高超声速飞行状态下,飞行器与周围空气的剧烈摩擦对外置的大气测量探头带来巨大的受力,由摩擦引起的高热环境会对传统大气数据系统的测量探头造成损伤而无法进行有效的测量。为了解决大迎角飞行和高超音速等恶劣飞行条件下的大气数据测量问题,大约20世纪60年代开始提出了一种嵌入式大气数据系统测量方法,它采用了多个嵌入在飞机表面不同位置上的压力传感器,基于建立的飞机表面压力分布模型,利用多个位置的压力测量数据来计算攻角、侧滑角、总压、静压等大气数据。相比于传统大气数据测量手段,嵌入式测量方法有如下优势:1、通过嵌入式的方法布置的传感器在大马赫数、大攻角等极限飞行环境下依然能够正常工作,拓展了传统测试系统的测量工作范围;2、传感器与机身可嵌入式设计,机体表面外露部件减少,适合飞机外形的隐身设计;3、嵌入式可布置更多的传感器,提升系统的冗余容错能力。

5.现有大气数据测量技术针对的是攻角、侧滑角、真空速、马赫数、总压、静压、静温等大气参数进行直接或间接的测量,获取飞行控制系统所需要的气流参数,仅能满足常规飞行需求。在极限条件下(突风、大迎角机动等)飞行过程中,仅凭现有的大气数据测量手段,飞机无法掌握自身的绕流状况,不能有效感知机体受力状态,不具有预测飞行器运动趋势的能力。

6.在现有飞行器飞行过程中,飞行器无法掌握自身的绕流状况,不能有效感知机体受力状态,不具有预测飞行器运动趋势的能力,在突发飞行工况下,仍按照常规方式进行飞行控制,极易出现机体失控,威胁飞行安全。

技术实现要素:

7.本发明要解决的技术问题是提供一种高动态、高感知能力的基于翼面气动载荷的飞行器气动力感知系统。具体是一种利用分布在飞行器表面的气动压力传感器提供的压力信息,经过预先设置的反演算法,将信息实时转换为飞行器横向气动力矩受力状态的气动力感知系统。

8.本发明的技术方案:

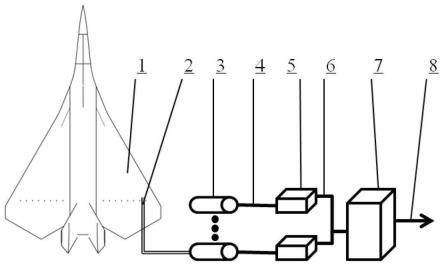

9.一种基于翼面气动载荷的飞行器横向气动力矩智能感知系统,所述飞行器横向气动力矩智能感知系统包括依次连接的表面压力测点1、气压传递管2、高精度压力传感器3、压力信号传输电缆4、信号变送器5、信号通讯电缆6、数据处理核心模块7和上位机通讯电缆8。所述表面压力测点1设置于飞行器外表面,与气流直接接触;气压传递管2为一中空管道,一端与表面压力测点1连接,另一端连接高精度压力传感器3,两端均气密连接,用于传递表面压力测点1感受到的气流压力;高精度压力传感器3用于感受气压传递管2中气流压力,并形成模拟电信号;压力信号传输电缆4连接高精度压力传感器3与信号变送器5,传递高精度压力传感器3生成的模拟电信号;信号变送器5将高精度压力传感器3生成的模拟电信号通过模数转换生成数字电信号;数字电信号通过信号通讯电缆6,集中到数据处理核心模块7中;分布在飞行器表面各处的压力数据通过信号通讯电缆6汇集到数据处理核心模块7,通过数据处理形成飞行器表面气动载荷分布信息,根据压力分布信息,形成典型截面位置下的滚转力矩解算结果,通过飞行器布局仿真/试验获取的典型截面特性,将分布信息通过运算形成横向气动力矩数据,通过上位机通讯电缆8将气动力数据信息向上位机系统输出,完成整个横向气动力矩感知过程。

10.所述飞行器横向气动力矩智能感知系统工作原理是:利用对称布置在飞行器翼面上的表面压力测点和相应的传感器等器件,对飞行过程中飞行器翼面上的气动压力载荷进行实时测量,通过对表面不同位置关键点的压力数据解算,形成对飞行器扰流形态的初步结果,进一步判定飞行器在当前状态下的横向气动力矩大小和方向。

11.进一步地,所述飞行器横向气动力矩智能感知系统的有效工作温度范围为-40℃~60℃,能测量的压力范围为0~1mpa。

12.进一步地,所述表面压力测点1,可以是铝、钢、合金、碳纤维等金属、合金、复合材料制成,不限于以上几种材料,凡是具有气密封能力的,具有良好延展特性可用于飞行器表面嵌入式安装的,均适用。

13.进一步地,所述表面压力测点1,在飞行器翼面上沿展向位置对称布置,单侧翼面数量不少于8个;

14.进一步地,所述表面压力测点1,其在飞行器上布置的位置,由内置算法生成过程中的数据特征点位置决定,对于不同的飞行器,其布置方式、数量、空间位置不同。

15.进一步地,所述气压传递管2,可以是铜、铝合金、橡胶等金属、合金、复合材料制成,不限于以上几种材料,凡是具有气密封能力的,具有良好延展特性的,均适用;

16.进一步地,所述气压传递管2不超过5cm长度,直径不超过2mm。

17.进一步地,所述高精度压力传感器3,可以是压电结构、硅片结构等压力传感器,不限于以上几种形式,凡是具有气压测量能力的、精度和动态特性满足测量需求的,均适用;

18.进一步地,所述高精度压力传感器3,其气压测量分辨率不低于10pa,有效工作温

度范围覆盖-40℃~60℃;

19.进一步地,所述高精度压力传感器3,其量程可根据飞行器实际飞行条件进行选择;

20.进一步地,所述表面压力测点1、气压传递管2、高精度压力传感器3可集成设计,嵌入式齐平安装于飞行器外表面蒙皮结构。

21.进一步地,所述数据处理核心模块7,具有数据处理、存储、通讯和分发功能,可通过内置算法将压力信息转换成气动力数据;

22.进一步地,所述数据处理核心模块7,其内置算法需要通过针对飞行器气动外形开展预先仿真、试验获得的数据建立计算模型,根据压力分布信息,形成典型截面位置下的滚转力矩解算结果,通过飞行器布局仿真/试验获取的典型截面特性,将分布信息通过典型点数据建模计算获取横滚力矩数据。

23.本发明的有益效果:本发明提出一种基于翼面气动载荷的飞行器横向气动力矩智能感知系统,通过测量典型站位飞行器翼面气动载荷,辨别飞行器当前绕流流动状况,进一步感知其横向气动力矩作用大小及方向,为飞行器提供更为具体的测量信息,支撑飞行器在高动态飞行过程中的飞行控制需求。

附图说明

24.图1是本发明一种基于翼面气动载荷的飞行器横向气动力矩智能感知系统示意图。

25.图2是本发明工作原理与流程示意图。

26.图3是本发明工作原理实验测试结果,其中(a)为左横滚力矩时压力信息反馈图(b)为右横滚力矩时压力信息反馈图。

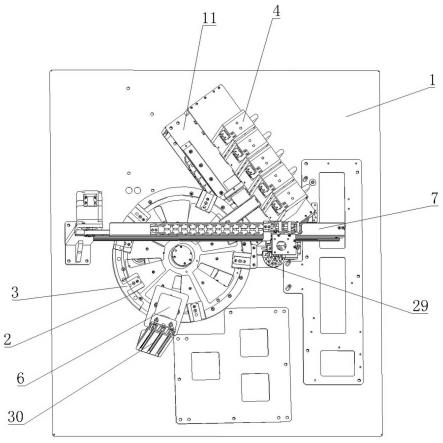

27.图4是本发明第1实施例示意图。

28.图5是本发明第1实施例中表面压力测点、气压传递管、高精度压力传感器集成设计结构示意图。

29.图6为第一代大气数据机测量原理图。

30.图中:1表面压力测点,2气压传递管,3高精度压力传感器,4压力信号传输电缆,5信号变送器,6-信号通讯电缆,7数据处理核心模块,8上位机通讯电缆图中:1-1飞行器蒙皮。

具体实施方式

31.下面结合实施例以及附图对本发明作进一步描述。

32.实施例1

33.如图5所示:表面压力测点1、气压传递管2以及2高精度压力传感器3为集成设计,嵌入式齐平安装于飞行器蒙皮1-1。

34.如图4所示:表面压力测点1、气压传递管2、高精度压力传感器3集成设计结构(图5所示)用于感受气压传递管2中气流压力,并形成模拟电信号;压力信号传输电缆4连接表面压力测点1、气压传递管2、高精度压力传感器3集成设计结构与信号变送器5,传递高精度压力传感器3生成的模拟电信号;信号变送器5将模拟电信号通过模数转换生成数字电信号;

数字电信号通过信号通讯电缆6集中到数据处理核心模块7中;分布在飞行器表面各处的压力数据通过信号通讯电缆6汇集到数据处理核心模块7,通过数据处理形成飞行器表面气动载荷分布信息,根据内置的反演算法,将分布信息通过运算形成气动力数据,通过上位机通讯电缆8将气动力数据信息向上位机系统输出,完成整个气动力矩感知过程。

35.特别地,表面压力测点1、气压传递管2采用铝合金,高精度压力传感器3采用硅片电阻式压力传感器。

36.应说明的是:以上实施例仅用以说明本发明而并非限制本发明所描述的技术方案;因此,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。