1.本发明属于高分子复合材料技术领域,具体涉及一种剪切增稠复合材料及其制备方法和应用。

背景技术:

2.剪切增稠液体,是一种典型的非牛顿流体,是对一系列随剪切速率的增大其粘度迅速且大幅度提高的液体的统称,因其表观黏度和动力响应特性在不同剪切应变率下存在较大区别的显著特征,在近年逐渐受到学界的关注。

3.剪切增稠液能够在外力作用下发生液固转变而缓冲外部能量,故多被用于军工防弹衣、坦克铠甲、阻尼减速器以及运动缓冲材料等。目前报道的具有剪切增稠流体材料主要为悬浮液体系和凝胶体系。其中,悬浮液体系(如纳米或生物基悬浮液)由分散相粒子与介质相组成,通常悬浮液体系存在不易携带、稳定性差、修饰难、透明度差以及易相分离等问题;凝胶液是一类三维网络结构凝胶,目前部分高强高水凝胶拉伸性虽好但模量较低,表现出一定的脆性,不能满足应变需求。如中国专利cn113897011a公开了一种抗冲击柔性防护材料的制备方法,cn04862975a公开了一种剪切增稠凝胶的制备方法,cn110655072a公开了一种剪切增稠液复合石墨烯海绵防护材料及其制备方法,以上专利均是通过先制备一种剪切增稠液或凝胶液,再通过进一步将其与增强材料(如高性能纤维)进行复合来获得抗冲击柔性材料,制备得到的复合材料抗冲击性能和落球回弹性能不佳。

技术实现要素:

4.本发明的目的在于针对现有问题,提供一种剪切增稠复合材料及其制备方法和应用。本发明的剪切增稠复合材料为固体柔性材料,具有高吸能高抗冲击性能和低落球回弹性能。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种剪切增稠复合材料,由预混料和固化剂制得;

7.所述预混料包括以下重量份的组分:聚醚二元醇30~80份,聚醚多元醇20~70份,扩链剂1~20份,交联剂0.5~3份,填料5~50份,偶联剂0.5~5.0份,发泡剂0.05~15份,乳化剂0.1~5.0份,催化剂0.05~5.0份;所述聚醚多元醇的羟基数量为3个以上,所述聚醚多元醇的羟值为22~56mgkoh/g;

8.所述固化剂包括二苯基甲烷二异氰酸酯和/或1,5-萘二异氰酸酯;

9.所述预混料中的羟基与固化剂中的异氰酸酯基的摩尔比为100:100~110。

10.优选的,所述聚醚二元醇包括聚氧化丙烯二醇和/或聚氧化丙烯-氧化乙烯聚醚二醇。

11.优选的,所述聚醚多元醇包括聚氧化丙烯多元醇、聚氧化乙烯多元醇和聚氧化丙烯-氧化乙烯共聚多元醇中的一种或多种。

12.优选的,所述扩链剂包括第一扩链剂和/或复配扩链剂,所述第一扩链剂包括3-甲

基-1,5-戊二醇、1,4-环己二醇、4,4'-双仲丁氨基二苯基甲烷、甲基丙二醇、1,6-己二醇、1,4-二(2-羟基乙氧基)苯、乙二醇、1,2-丙二醇、1,3-丙二醇、1,3-丁二醇、1,4-丁二醇、一缩二乙二醇、一缩二丙二醇、新戊二醇、甲基丙二醇(2-甲基-1,3-丙二醇)和氢醌双(2-羟乙基)醚中的一种或多种;所述复配扩链剂由包括所述第一扩链剂和扩链固化剂的原料经扩链反应制得。

13.优选的,所述交联剂包括醇胺类交联剂和/或醇类交联剂,所述醇胺类交联剂包括乙醇胺、二乙醇胺和三乙醇胺的一种或多种,所述醇类交联剂包括丙三醇。

14.优选的,所述填料包括白炭黑、硅灰石粉、高岭土、硅微粉、炭黑和玻璃纤维中的一种或多种。

15.优选的,所述偶联剂包括含氨基的硅烷偶联剂。

16.优选的,所述乳化剂包括聚硅氧烷-氧化烯烃嵌段共聚物。

17.本发明还提供了上述技术方案所述的剪切增稠复合材料的制备方法,包括以下步骤:

18.将聚醚二元醇、聚醚多元醇、扩链剂、交联剂、填料、偶联剂、发泡剂、乳化剂和催化剂混合,得到预混料;

19.将所述预混料和固化剂进行发泡交联和原位一体化成型,得到所述剪切增稠复合材料。

20.本发明还提供了上述技术方案所述的剪切增稠复合材料在防护领域中的应用。

21.在本发明中,剪切增稠复合材料的制备原料包括聚醚二元醇和聚醚多元醇,聚醚多元醇提供硬段的网状支撑,聚醚二元醇提供缓冲吸能,当冲击力大的时候,聚醚多元醇内含的硬段网状相互支撑,并能快速集结,赋予高抗冲性能和高吸能特点,达到阻尼、吸能,减振的效果;当冲击力解除时,聚醚二元醇提供的软段能阻止硬段网状的瞬时回弹,使得剪切增稠复合材料具有更低的落球回弹性。

22.本发明通过对原料中各组分种类和含量的限定,制备了具有剪切增稠性能的固体复合材料,在常态下保持柔软而具有合适的弹性状,在受到快速剧烈撞击或挤压的时候,能够迅速通过局部密度增大发生应变增强,呈现明显的剪切增稠现象,即材料在受到外力冲击时,表现为坚硬的固体,而且,随着外力的增加,材料的强度增加;当外力消失后,材料会回复到它最初的松弛软弹状态。

23.本发明还提供了上述技术方案所述的剪切增稠复合材料的制备方法,在发泡交联反应同时,通过原位增强一体化一步成型工艺获得固体柔性复合材料。本发明制得的复合材料整体处于稳定状态,具有抗冲击、可弯折、高耗能特性。本发明的制备方法简单,相较于现有的以悬浮液体或凝胶液体为基体的防护材料,无需采用溶液配制、浇筑、脱溶剂和成型等多步过程工艺,避免了剪切增稠液体防护材料中易分相、易脱离、稳定性差的问题,也有效抑制了液体防护材料在液腔体侵彻过程中易产生空泡的发展演化不良现象。

24.本发明还提供了上述技术方案所述的剪切增稠复合材料的应用。将本发明的剪切增稠复合材料应用于防护领域,通过不同的模具成型获得柔性防护材料,具有极低的落球回弹性、良好的吸能性,同时具有质轻、柔软、性能稳定、便携、易穿戴、舒适优点。

丙二醇、1,3-丙二醇、1,3-丁二醇、1,4-丁二醇、一缩二乙二醇、一缩二丙二醇、新戊二醇、甲基丙二醇(2-甲基-1,3-丙二醇)和氢醌双(2-羟乙基)醚中的一种或多种。

41.在本发明中,所述复配扩链剂优选由包括所述第一扩链剂和扩链固化剂的原料经扩链反应制得。

42.在本发明中,所述复配扩链剂优选由包括以下步骤的方法制得:

43.将所述第一扩链剂和/或第一交联剂在真空、恒温条件下混合,得到第一组分;

44.将所述第一组分与扩链固化剂进行扩链反应,得到所述复配扩链剂。

45.本发明将所述第一扩链剂和/或第一交联剂在真空、恒温条件下混合,得到第一组分。

46.在本发明中,当所述第一组分的原料包括第一扩链剂和第一交联剂时,所述第一扩链剂和第一交联剂的质量比优选为19~9:1。

47.在本发明中,所述第一交联剂优选包括乙醇胺、二乙醇胺、三乙醇胺和丙三醇的一种或多种。

48.在本发明中,所述恒温的温度优选为60~100℃,更优选为80℃。

49.在本发明中,所述真空的压力优选为-0.06~-0.1mpa,更优选为-0.1mpa。

50.得到第一组分后,本发明将所述第一组分与扩链固化剂进行扩链反应,得到所述复配扩链剂。

51.在本发明中,所述扩链固化剂优选包括二苯基甲烷二异氰酸酯和/或1,5-萘二异氰酸酯。当所述第一固化剂优选包括二苯基甲烷二异氰酸酯和1,5-萘二异氰酸酯的时候,本发明对二苯基甲烷二异氰酸酯和1,5-萘二异氰酸酯的质量比没有要求。

52.在本发明中,所述混合的方式优选为搅拌,所述搅拌的转速优选为50~150rpm,更优选为100rpm;时间优选为6~10h,更优选为8h。

53.在本发明中,所述第一组分中的羟基与第一固化剂中的异氰酸酯基的摩尔比优选为100:10~50,更优选为100:50。

54.在本发明中,所述扩链反应的时间优选为6~10h,更优选为8h;所述扩链反应的温度优选为60~100℃,更优选为80℃。

55.在本发明中,所述扩链反应后优选还包括降温,所述降温的终点温度优选为室温。

56.以所述聚醚二元醇的质量份数为基准,所述预混料中交联剂的重量份优选为0.5~0.6份。

57.在本发明中,所述交联剂优选包括醇胺类交联剂和/或醇类交联剂,所述醇胺类交联剂优选包括乙醇胺、二乙醇胺和三乙醇胺的一种或多种,所述醇类交联剂优选包括丙三醇。所述交联剂能够在线型分子之间产生化学键,使线型分子相互连在一起,形成网状结构,提高材料的强度和弹性。

58.以所述聚醚二元醇的质量份数为基准,所述预混料中填料的重量份优选为30~35份。

59.在本发明中,所述填料优选包括白炭黑、硅灰石粉、高岭土、硅微粉、炭黑和玻璃纤维中的一种或多种,更优选为白炭黑,所述填料能够提高材料的抗冲击性能。

60.以所述聚醚二元醇的质量份数为基准,所述预混料中偶联剂的重量份优选为1.0~1.5份。

61.在本发明中,所述偶联剂优选包括含氨基的硅烷偶联剂,所述偶联剂能够确保填料不脱落、不分离。

62.以所述聚醚二元醇的质量份数为基准,所述预混料中发泡剂的重量份优选为0.8~1.2份。

63.在本发明中,所述发泡剂优选为物理发泡剂,所述物理发泡剂优选包括h2o、二氯甲烷、1,1,1,3,3-五氟丁烷和1,1-二氯-1-氟代乙烷中的一种或多种,所述h2o优选为去离子水,所述发泡剂起发泡作用,调节产品的成型密度。

64.以所述聚醚二元醇的质量份数为基准,所述预混料中乳化剂的重量份优选为2.0~3.0份。

65.在本发明中,所述乳化剂优选包括聚硅氧烷-氧化烯烃嵌段共聚物,所述乳化剂能够使各原料具有良好的相容性。

66.以所述聚醚二元醇的质量份数为基准,所述预混料中催化剂的重量份优选为05~0.6份。

67.在本发明中,所述催化剂优选包括二甲基乙醇胺、三亚乙基二胺、1,8-二氮杂双环[5.4.0]十一碳-7-烯(dbu)、n,n-二甲基环已胺、双(2-二甲氨基乙基)醚、n,n,n

′

,n

′-四甲基亚烷基二胺、n,n-二甲基苄胺和有机铋催化剂中的一种或多种,所述催化剂能够调节聚合反应的起始时间、脱模时间和后熟化时间。

[0068]

在本发明中,所述催化剂优选包括发泡催化剂和固化催化剂,所述发泡催化剂优选为二甲基乙醇胺,所述固化催化剂优选为三亚乙基二胺。

[0069]

在本发明中,所述固化剂优选为液化二苯基甲烷二异氰酸酯(mdi)。

[0070]

在本发明中,当所述固化剂优选包括二苯基甲烷二异氰酸酯和1,5-萘二异氰酸酯的混合物时,本发明对所述二苯基甲烷二异氰酸酯和1,5-萘二异氰酸酯的质量比没有要求。

[0071]

在本发明中,当所述预混料包括以下重量份的组分时:聚醚二元醇30~80份,聚醚三元醇20~70份,扩链剂1~20份,交联剂0.5~3份,填料5~50份,偶联剂0.5~5.0份,发泡剂0.05~15份,乳化剂0.1~5.0份,催化剂0.05~5.0份,所述固化剂的重量份优选为35~80份,以所述聚醚二元醇为各原料的重量基准。

[0072]

在本发明中,所述预混料中的羟基与固化剂中的异氰酸酯基的摩尔比优选为100:105。

[0073]

本发明还提供了上述技术方案所述的剪切增稠复合材料的制备方法,包括以下步骤:

[0074]

将聚醚二元醇、聚醚多元醇、扩链剂、交联剂、填料、偶联剂、发泡剂、乳化剂和催化剂混合,得到预混料;

[0075]

将所述预混料和固化剂进行发泡交联和原位一体化成型,得到所述剪切增稠复合材料。

[0076]

本发明将聚醚二元醇、聚醚多元醇、扩链剂、交联剂、填料、偶联剂、发泡剂、乳化剂和催化剂混合,得到预混料。

[0077]

在本发明中,所述混合的方式优选为搅拌,所述搅拌的转速优选为50~200rpm,时间优选为30~90min,更优选为75min,所述搅拌时的温度优选为60~90℃,更优选为75℃。

在本发明的具体实施例中,所述预混料的制备方法包括以下步骤:将部分聚醚二元醇放入容器中升温到60~90℃,保持搅拌转速50~200rpm,依次加入所述扩链剂、偶联剂、乳化剂和填料,持续搅拌30~60min后停止加热;加入剩余部分聚醚二元醇、聚醚三元醇、交联剂和催化剂后,持续搅拌,待温度降至30℃以下时,加入所述发泡剂,持续搅拌30min后停止搅拌,得到所述预混料。

[0078]

在本发明中,所述部分聚醚二元醇与剩余部分聚醚二元醇的质量比优选为20~40:10~60,更优选为5:2~3。

[0079]

在本发明中,所述预混料的制备方法能够让乳化剂充分发挥乳化作用,以确保扩链剂、交联剂、偶联剂分散均匀,使各原料均匀相容,同时偶联剂均匀地附着在填料的外表面。

[0080]

得到预混料后,本发明将所述预混料和固化剂进行发泡交联和原位一体化成型,得到所述剪切增稠复合材料。

[0081]

在本发明中,进行所述发泡交联和原位一体化成型前,优选对所述预混料和固化剂进行预热,所述预混料的预热的温度优选为15~35℃,更优选为25℃;所述固化剂的预热的温度优选为25~45℃,更优选为35℃。

[0082]

本发明优选先将预混料和固化剂进行高速搅拌后,再将得到的混合料注入模具进行发泡交联和原位一体化成型,所述高速搅拌的转速优选为1500~3000rpm,时间优选为3~8s,所述发泡交联和原位一体化成型时,原料在模具型腔内发生聚合反应,开始分子链的扩链、发泡并充填满整个模具的型腔、交联固化。

[0083]

在本发明中,所述发泡交联和原位一体化成型的温度优选为35~80℃,更优选为50~60℃,时间优选为2min。所述发泡交联和原位一体化成型自身会产生热量,导致温度上升。

[0084]

在本发明中,所述发泡交联和一体化成型后优选还包括熟化反应,所述熟化的温度优选为50~60℃,时间优选为2~10min,更优选为6~8min。

[0085]

本发明优选将所得熟化产品放置,得到所述剪切增稠复合材料,所述放置的温度优选为10~40℃,更优选为34~36℃,时间优选为24~72h,更优选为24h。

[0086]

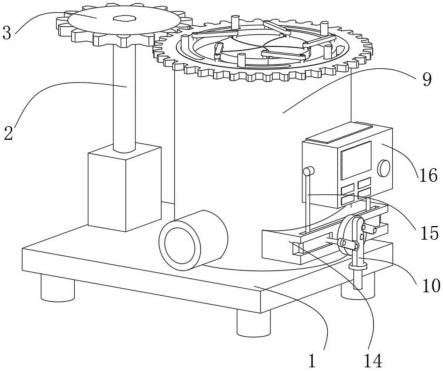

在本发明中,所述一体化成型的模具优选为具备快速锁紧功能的腔体,所述腔体的顶端优选具有排气通道,所述排气通道的直径优选为0.3~3.0mm,更优选为1.0mm,所述排气通道的直径,既能够保证排气通畅,又不会导致聚合反应后的原料外溢过多。

[0087]

本发明还提供了上述技术方案所述的剪切增稠复合材料在防护领域中的应用。

[0088]

将本发明所述的剪切增稠复合材料应用于防护领域,通过不同的模具成型获得柔性防护材料,具有更好的吸能减振性能和更好的柔韧性,而且动能冲击后完好无损,能起到更好的防护效果。

[0089]

为了进一步说明本发明,下面结合实施例对本发明提供的剪切增稠复合材料及其制备方法和应用进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0090]

实施例1

[0091]

一种具有剪切增稠防护材料(nnf-1)按以下步骤进行制备:

[0092]

1)复配扩链剂的制备:在80℃恒温容器中依次加入:二乙醇胺50g,乙二醇130g,3-甲基-1,5-戊二醇320g和1,4-丁二醇500g,开启搅拌保持100rpm转速搅拌,密闭容器,开启

真空除水,以-0.1mpa的负压保持8小时,得到第一组分。按第一组分中的羟基与液化mdi中的异氰酸酯基的摩尔比100:50的比例,缓慢加入液化mdi进行聚合扩链反应8小时,停止加温,停止搅拌,待料温降至常温即得到(nnf-1)复配扩链剂。

[0093]

2)预混料的制备:在75℃恒温容器中加入1000分子量聚醚二元醇500g;开启搅拌保持100rpm转速,然后加入步骤1)所述的nnf-1复配扩链剂100g,硅烷偶联剂(xiameter

тм

ofs-6020silane)20g,聚硅氧烷-氧化烯烃嵌段共聚物乳化剂10g,纳米白炭黑(aerosil 200)200g;继续搅拌45分钟,停止加热,加入2000分子量聚醚二元醇200g,5000分子量聚醚三元醇300g,三乙醇胺10g,发泡催化剂二甲基乙醇胺8g和固化催化剂三亚乙基二胺5g,继续搅拌;待温度降至30℃时加入发泡剂(去离子水)2.5g;保持搅拌30分钟停止搅拌,得到预混料,温度控制在25℃。本实施例中聚醚二元醇为c2010,聚醚三元醇为330n。

[0094]

3)固化剂的准备:

[0095]

按预混料中的羟基:固化剂中的异氰酸酯基摩尔比为100:105,计算称取液化mdi,加入到另一容器中,温度控制在35℃。

[0096]

4)反应原位一体化成型制备剪切增稠防护材料(nnf-1)

[0097]

选用具备快速锁紧功能(安装快速锁模夹具)的护膝模具;在模具整个型腔的最上端(最高点)打通直径为1.0mm排气通道;将模具温度控制在50℃;在模具型腔表面均匀喷涂脱模剂备用。将预混料和固化剂进行高速混合(1500rpm转速)3秒钟后注入模具的下模型腔中;盖上模具的上模;并将上下模具通过快速锁紧装置锁紧固定,形成一个完整的模型型腔,原料在模具型腔内聚合反应,开始分子链的扩链、发泡并充填满整个模具的型腔、交联、固化。原料在模具型腔中熟化反应8分钟,开模取出产品,置于34℃环境中放置24小时,即可得到一种尺寸为长

×

宽

×

高(100

×

100

×

20mm),具有剪切增稠、吸能、减振、阻尼的发泡聚氨酯复合材料。

[0098]

实施例2

[0099]

一种具有剪切增稠防护材料(nnf-2)按以下步骤进行制备:

[0100]

1)复配扩链剂的制备:

[0101]

在80℃恒温容器中依次加入:二乙醇胺100g,一缩二丙二醇500g,4,4'-双仲丁氨基二苯基甲烷280g,乙二醇120g。开启搅拌保持100rpm转速搅拌;密闭容器;开启真空除水,以-0.1mpa的负压保持8小时,得到第一组分。按第一组分中的羟基与液化mdi中的异氰酸酯基的摩尔比100:50的比例,缓慢加入ndi进行聚合扩链反应8小时,停止加温,停止搅拌,待料温降至常温即得到(nnf-2)复配扩链剂。

[0102]

2)预混料的制备:

[0103]

在75℃恒温容器中加入400分子量聚醚二元醇500g,开启搅拌保持100rpm转速,然后加入步骤1)所述的nnf-2复配扩链剂100g,硅烷偶联剂(xiameter

тм

ofs-6020silane)40g,聚硅氧烷-氧化烯烃嵌段共聚物乳化剂20g,纳米白炭黑(aerosil 200)400g;继续搅拌45分钟,停止加热,加入2000分子量聚醚二元醇300g;加入7000分子量聚醚三元醇200g,三乙醇胺15g,发泡催化剂二甲基乙醇胺10g和固化催化剂三亚乙基二胺8g,继续搅拌;待温度降至60℃时加入发泡剂(去离子水)4g;保持搅拌30分钟停止搅拌,得到预混料,温度控制在25℃。本实施例中聚醚二元醇为arcol 1003,聚醚三元醇为arcol ppg 1376。

[0104]

3)固化剂的准备:

[0105]

按预混料中的羟基:固化剂中的异氰酸酯基摩尔比为100:105,计算称取液化mdi加入到另一容器中,温度控制在35℃。

[0106]

4)反应原位一体化成型制备剪切增稠防护材料(nnf-2)

[0107]

选用具备快速锁紧功能(安装快速锁模夹具)的护背模具;在模具整个型腔的最上端(最高点)打通直径为1.0mm排气通道;将模具温度控制在60℃;在模具型腔表面均匀喷涂脱模剂备用。将预混料和固化剂进行高速混合(3000rpm转速)3秒钟后注入模具的下模型腔中;快速的盖上模具的上模;并将上下模具通过快速锁紧装置锁紧固定,形成一个完整的模型型腔,原料在模具型腔内聚合反应,开始分子链的扩链、发泡并充填满整个模具的型腔、交联、固化。原料在模具型腔中熟化反应6分钟,开模取出产品置于34℃环境中放置24小时,即可得到一种长

×

宽

×

高(100

×

100

×

20mm),具有剪切增稠、吸能、减振、阻尼的柔性发泡聚氨酯复合材料。

[0108]

实施例3

[0109]

一种具有剪切增稠防护材料(nnf-3)按以下步骤进行制备:

[0110]

1)复配扩链剂的制备:

[0111]

在80℃恒温容器中依次加入:一缩二乙二醇500g,1,4-环己二醇280g,乙二醇220g。开启搅拌保持100rpm转速搅拌,密闭容器,开启真空除水,以-0.1mpa的负压保持8小时,得到第一组分。按第一组分中的羟基与液化mdi中的异氰酸酯基的摩尔比100:50的比例缓慢加入液化mdi进行聚合扩链反应8小时,停止加温,停止搅拌,待料温降至常温即得到(nnf-3)复配扩链剂。

[0112]

2)预混料的制备:

[0113]

在75℃恒温容器中加入700分子量聚醚二元醇500g,开启搅拌保持100rpm转速,然后加入步骤1)所述的nnf-3复配扩链剂100g,硅烷偶联剂(xiameter

тм

ofs-6020silane)10g,聚硅氧烷-氧化烯烃嵌段共聚物乳化剂10g,纳米白炭黑(aerosil 200)100g;继续搅拌45分钟,停止加热,加入2000分子量聚醚二元醇200g,6000分子量聚醚三元醇300g,三乙醇胺15g,发泡催化剂二甲基乙醇胺15g和固化催化剂三亚乙基二胺6g,继续搅拌;待温度降至60℃时加入发泡剂(去离子水)6g;保持搅拌30分钟停止搅拌,得到预混料分,温度控制在25℃。本实施例中聚醚二元醇为arcol 1007,聚醚三元醇为konix ke-810。

[0114]

3)固化剂的准备:

[0115]

按预混料中的羟基:固化剂中的异氰酸酯基摩尔比为100:105,计算称取液化mdi加入到另一容器中,温度控制在35℃。

[0116]

4)反应原位一体化成型制备剪切增稠防护材料(nnf-3)

[0117]

选用具备快速锁紧功能(安装快速锁模夹具)的护胸模具;在模具整个型腔的最上端(最高点)打通直径为1.0mm排气通道;将模具温度控制在50℃;在模具型腔表面均匀喷涂脱模剂备用。将预混料和固化剂进行高速混合(3000rpm转速)3秒钟后注入模具的下模型腔中;快速的盖上模具的上模;并将上下模具通过快速锁紧装置锁紧固定,形成一个完整的模型型腔,原料在模具型腔内聚合反应,开始分子链的扩链、发泡并充填满整个模具的型腔、交联、固化。原料在模具型腔中熟化反应10分钟,开模取出产品置于34℃环境中放置24小时,即可得到一种长

×

宽

×

高(100

×

100

×

20mm),具有剪切增稠、吸能、减振、阻尼的柔性发泡聚氨酯复合材料。

[0118]

测试例1

[0119]

对实施例1~3制备得到的剪切增稠复合材料试样进行落球回弹(gb/t6670-1997)和高低温抗冲击测试(en 1621-1:2012),并与同样尺寸(长

×

宽

×

高=100

×

100

×

20mm)的对比样进行对比,结果如表1所示,测试样密度为0.3g/cm3。

[0120]

表1落球回弹和抗冲吸能(透过力)对比参数表

[0121][0122]

由表1结果可知,常规的发泡聚氨酯和pe共聚等发泡产品均呈现较高的落球回弹和较少的冲击力衰减;本发明的具有剪切增稠的发泡聚氨酯具有极低的落球回弹,以及高、低温、水解老化等条件下均具有对冲击力的大幅衰减,具有优良的抗冲击性能,即说明本发明的剪切增稠复合材料,适用环境广,在不同的环境下均能起到更好的防护效果。

[0123]

测试例2

[0124]

对实施例1~3制备得到的剪切增稠复合材料试样进行500g负载、10j动能冲击测试,并与同样尺寸(长

×

宽

×

高=100

×

100

×

20mm)的对比样进行对比,测试样密度为0.3g/cm3,结果如表2所示。

[0125]

表2500g负载、10j动能冲击,压陷(位移%)对比表

[0126][0127]

由表2结果可知,在负载质量为500g/cm2、作用力时常120秒时(长时间较小的作用力),本发明的剪切增稠复合材料nnf-1、nnf-2、nnf-3均具备较大的压陷比(位移比),当本发明的材料处于10j的冲击力瞬间撞击时(瞬时强大的冲击力),拥有更低的压陷比(位移比),当冲击力解除后,本发明的剪切增稠复合材料完好无损,说明本发明的剪切增稠复合材料具备强大的剪切增稠效应;采用相同的技术条件对常规的发泡聚氨酯、eva、sbr等发泡产品进行对比实验,在负载质量:500g/cm2、作用力时常120秒时(长时间小的作用力)时,均呈现较低压陷比(位移比),当给予10j冲击力(瞬时强大的冲击力)时,压陷比(位移比)立马上升到100%(完全击穿),其外观损伤严重甚至洞穿;即说明普通防护材料不具备剪切增稠效应。本发明的剪切增稠复合材料具有很高的剪切增稠效应和适当的复原时间,即具有更好的吸能减振性能和更好的柔韧性,而且动能冲击后完好无损,能起到更好的防护效果,满足军、民用防护材料的需要。

[0128]

实施例4

[0129]

本实施例与实施例1的区别仅在于步骤4)中采用护腿板模具。

[0130]

测试例3

[0131]

高吸能高抗冲击性能

[0132]

实施例4采用护腿板模具制备的防护材料通过ics的nocsae doc(nd)090-06m18的冲击性能测试(nocsae:national operating committee on standards forathletic equipment国际运动装备标准委员会),表明该材料达到国际专用运动员的使用标准。冲击性能检测结果如表3所示,记录了护腿板相同测试点的三次下落速度和平均冲击峰值力。采

用护腿板模具制备的防护材料通过en 13061穿透力测试,测试护腿板多次冲击点的穿透力值仅为0.2~0.4kn,远远小于标准2.0kn,如表4中穿透力检测结果。

[0133]

表3冲击性能检测结果

[0134]

pre-system check

[0135][0136]

post-system check

[0137][0138]

表4穿透力检测结果

[0139]

requirement

[0140]

the transmitted force of the three single impacts to the same point on three shin guards shall not exceed2.0 kn in the central or lateral test areas.

[0141][0142][0143]

环保安全

[0144]

实施例4采用护腿板模具制备的防护材料通过了sgs的reach225和rohs 2.0的检测,其中,rohs是环保检测报告、rohs指令明确了电子及电气设备中含有禁用物质一共列出六种有害物质,包括:铅pb(1000ppm限值)镉cd(100ppm),汞hg(1000ppm限值),六价铬cr

6

(1000ppm限值),多溴二苯醚pbde(1000ppm限值),多溴联苯(1000ppm限值)。reach(svhc报告)是欧盟高度关注物质,目前检测的svhc有151项有害物质、每种svhc含量不能超过0.1%,本发明的剪切增稠复合材料,其环境有害物质和重金属含量均符合标准要求。

[0145]

实施例5

[0146]

一种具有剪切增稠防护材料(nnf-4)按以下步骤进行制备:

[0147]

1)预混料的制备:

[0148]

在容器中加入1000分子量聚醚二元醇500g;开启搅拌保持100rpm转速,然后加入

扩链剂:1,4-丁二醇80g,加入硅烷偶联剂(xiameter

тм

ofs-6020silane)20g,聚硅氧烷-氧化烯烃嵌段共聚物乳化剂10g,纳米白炭黑(aerosil200)200g;继续搅拌45分钟,加入2000分子量聚醚二元醇200g,5000分子量聚醚三元醇300g,三乙醇胺10g,发泡催化剂二甲基乙醇胺8g和固化催化剂三亚乙基二胺5g,加入发泡剂(去离子水)2.5g;继续搅拌30分钟停止搅拌,得到预混料,温度控制在25℃。本实施例中聚醚二元醇为c2010,聚醚三元醇为330n。

[0149]

2)固化剂的准备:

[0150]

按预混料中的羟基:固化剂中的异氰酸酯基摩尔比为100:105,计算称取液化mdi加入到另一容器中,温度控制在35℃。

[0151]

3)反应原位一体化成型制备剪切增稠防护材料(nnf-4)

[0152]

选用具备快速锁紧功能(安装快速锁模夹具)的护膝模具;在模具整个型腔的最上端(最高点)打通直径为1.0mm排气通道;将模具温度控制在50℃;在模具型腔表面均匀喷涂脱模剂备用。将预混料和固化剂原料进行高速混合(1500rpm转速)3秒钟后注入模具的下模型腔中;快速的盖上模具的上模;并将上下模具通过快速锁紧装置锁紧固定,形成一个完整的模型型腔,原料在模具型腔内聚合反应,开始分子链的扩链、发泡并充填满整个模具的型腔、交联、固化。原料在模具型腔中熟化反应8分钟,开模取出产品,置于34℃环境中放置24小时,即可得到一种具有剪切增稠、吸能、减振、阻尼的柔性固体复合材料。

[0153]

实施例6

[0154]

一种具有剪切增稠防护材料(nnf-5)按以下步骤进行制备:

[0155]

1)预混料的制备:

[0156]

在容器中加入400分子量聚醚二元醇500g;开启搅拌保持100rpm转速,然后加入扩链剂:一缩二丙二醇80g;加入硅烷偶联剂(xiameter

тм

ofs-6020silane)40g,聚硅氧烷-氧化烯烃嵌段共聚物乳化剂20g,纳米白炭黑(aerosil200)400g;继续搅拌45分钟,加入2000分子量聚醚二元醇300g,8000分子量聚醚三元醇200g,三乙醇胺15g,发泡催化剂二甲基乙醇胺10g和固化催化剂三亚乙基二胺8g,加入发泡剂(去离子水)4g;继续搅拌30分钟停止搅拌,得到预混料,温度控制在25℃。本实施例中聚醚二元醇为c2010,聚醚三元醇为330n。

[0157]

2)固化剂的准备:

[0158]

按预混料中的羟基:固化剂中的异氰酸酯基摩尔比为100:105,计算称取液化mdi,加入到另一容器中,温度控制在35℃。

[0159]

3)反应原位一体化成型制备剪切增稠防护材料(nnf-5)

[0160]

选用具备快速锁紧功能(安装快速锁模夹具)的护背模具;在模具整个型腔的最上端(最高点)打通直径为1.0mm排气通道;将模具温度控制在50℃;在模具型腔表面均匀喷涂脱模剂备用。将预混料和固化剂进行高速混合(3000rpm转速)3秒钟后注入模具的下模型腔中;快速的盖上模具的上模;并将上下模具通过快速锁紧装置锁紧固定,形成一个完整的模型型腔,原料在模具型腔内聚合反应,开始分子链的扩链、发泡并充填满整个模具的型腔、交联、固化。原料在模具型腔中熟化反应6分钟,开模取出产品置于34℃环境中放置24小时,即可得到一种具有剪切增稠、吸能、减振、阻尼的柔性固体复合材料。

[0161]

实施例7

[0162]

一种具有剪切增稠防护材料(nnf-6)按以下步骤进行制备:

[0163]

1)预混料a的制备:

[0164]

在容器中加入700分子量聚醚二元醇500g;开启搅拌保持100rpm转速,然后加入扩链剂:4,4'-双仲丁氨基二苯基甲烷50g和一缩二乙二醇50g,硅烷偶联剂(xiameter

тм

ofs-6020silane)10g,聚硅氧烷-氧化烯烃嵌段共聚物乳化剂10g,纳米白炭黑(aerosil 200)100g;继续搅拌45分钟,加入2000分子量聚醚二元醇200g,6000分子量聚醚三元醇300g,三乙醇胺15g,发泡催化剂二甲基乙醇胺15g和固化催化剂三亚乙基二胺6g,发泡剂(去离子水)6g;保持搅拌30分钟停止搅拌,得到预混料,温度控制在25℃。本实施例中聚醚二元醇为c2010,聚醚三元醇为330n。

[0165]

2)b组分原料的准备:

[0166]

按预混料中的羟基:固化剂中的异氰酸酯基摩尔比为100:105,计算称取液化mdi,加入到另一容器中,温度控制在35℃。

[0167]

3)反应原位一体化成型制备剪切增稠防护材料(nnf-6)

[0168]

选用具备快速锁紧功能(安装快速锁模夹具)的护胸模具;在模具整个型腔的最上端(最高点)打通直径为1.0mm排气通道;将模具温度控制在50℃;在模具型腔表面均匀喷涂脱模剂备用。将预混料和固化剂进行高速混合(3000rpm转速)3秒钟后注入模具的下模型腔中;快速的盖上模具的上模;并将上下模具通过快速锁紧装置锁紧固定,形成一个完整的模型型腔,原料在模具型腔内聚合反应,开始分子链的扩链、发泡并充填满整个模具的型腔、交联、固化。原料在模具型腔中熟化反应10分钟,开模取出产品,置于34℃环境中放置24小时,即可得到一种具有剪切增稠、吸能、减振、阻尼的柔性固体复合材料。

[0169]

测试例4

[0170]

对实施例5~7制得的剪切增稠复合材料试样进行落球回弹(gb/t 6670-1997)和高低温抗冲击测试(en 1621-1:2012),结果如表5所示。

[0171]

表5实施例5~7制得的剪切增稠复合材料的落球回弹和抗冲吸能(透过力)对比参数表

[0172][0173]

[0174]

测试例5

[0175]

对实施例5~7制得的剪切增稠复合材料试样进行500g负载、10j动能冲击测试,结果如表6所示。

[0176]

表6实施例5~7制得的剪切增稠复合材料的500g负载、10j动能冲击,压陷%(位移%)对比表

[0177][0178]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本发明实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。