1.本实用新型属于减速器技术领域,尤其涉及一种铸铁材质蜗轮减速器。

背景技术:

2.蜗轮减速器中的蜗轮与蜗杆经过长期的运转,不可避免会产生少量的脏污并沉浸于减速箱的润滑油中,增大了蜗轮与蜗杆之间的摩擦力,降低了设备的使用寿命,而频繁的更换润滑油则增加了生产成本,降低了设备的工作效率。

技术实现要素:

3.为了解决以上问题,本实用新型提供了一种铸铁材质蜗轮减速器。

4.本实用新型是这样实现的:一种铸铁材质蜗轮减速器,包括减速箱,所述减速箱内设置有相互啮合的蜗杆与蜗轮,所述减速箱的顶部开设有注油口,所述蜗轮的外圈为铸铁材质,用铸铁材质替代黄铜材质,节省了成本,所述减速箱的下端开口,所述减速箱的下方设置有壳体,所述壳体上端的中部位置依次开设有相连通的第一凹槽与第二凹槽,所述第一凹槽的直径与减速箱下端的外径相同,所述减速箱的下端设置于第一凹槽中,保证减速箱下端与壳体的紧密连接,位于所述第一凹槽处的壳体侧壁上水平均匀开设有多个第一螺孔,所述减速箱的侧壁下部均匀开设有多个第二螺孔,所述第一螺孔与第二螺孔的位置相对应且孔径相同,穿过所述第一螺孔与第二螺孔设置有螺栓,通过多根螺栓保证减速箱与壳体的可靠连接,所述减速箱的内壁下部开设有第三凹槽,所述壳体内设置有内壳,所述内壳上部的外径与第三凹槽的直径相同,所述内壳上部的高度与第三凹槽的深度相同,所述内壳的上部设置于第三凹槽中,通过第一凹槽与第三凹槽对内壳的上部进行位置的限定,防止内壳在壳体中发生松动,所述内壳的下部设置于第二凹槽中,所述内壳上端的中部位置开设有相连通的第四凹槽与第五凹槽,所述第四凹槽内设置有盖板,防止滤纸从内壳中脱离,所述盖板的直径与第四凹槽的直径相同且大于减速箱下部的内径l,通过减速箱下部的内壁对盖板进行压制,防止盖板从第四凹槽中脱离,所述盖板上均匀密布有第一通孔,所述第五凹槽内铺设有多层滤纸,所述内壳的下端均匀密布有第二通孔,润滑油中的脏污沿第一通孔落入内壳中,通过多层滤纸进行隔离,之后纯净的润滑油从第二通孔流出,位于所述第二凹槽下端的壳体上开设有出油管,所述壳体的侧壁下部开设有排油孔,所述出油管与排油孔相连通,当需要定期更换润滑油时,打开排油孔上的放油螺塞,减速箱内经过处理的润滑油沿出油管与排油孔流出。

5.优选的,所述减速箱下端与第一凹槽的连接处设置有密封垫圈,保证减速箱与壳体的密封连接,防止润滑油发生渗漏。

6.优选的,所述第一通孔的孔径大于第二通孔的孔径。

7.优选的,所述第二凹槽的直径与减速箱下部的内径l相同。

8.本实用新型的有益效果是:本实用新型结构设计合理,润滑油中的脏污沿盖板上的第一通孔进入内壳中,通过内壳中的滤纸对润滑油中的脏污进行隔离,保证了设备的正

常使用,无需频繁更换润滑油,降低了生产成本,提高了设备的工作效率。

附图说明

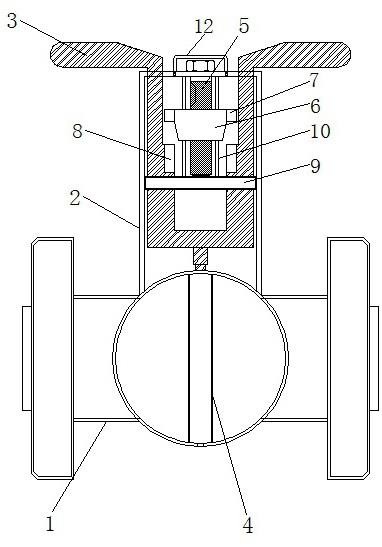

9.图1为本实用新型的结构示意图;

10.图中:1.减速箱;2.蜗杆;3.蜗轮;4.注油口;5.壳体;6.第一凹槽;7.第二凹槽;8.第一螺孔;9.第二螺孔;10.螺栓;11.第三凹槽;12.内壳;13.第四凹槽;14.第五凹槽;15.盖板;16.第一通孔;17.滤纸;18.第二通孔;19.出油管;20.排油孔;21.密封垫圈。

具体实施方式

11.为了能更清楚地理解本实用新型的技术方案,下面结合附图对本实用新型进一步说明。

12.如图1所示的一种铸铁材质蜗轮减速器,包括减速箱1,所述减速箱1内设置有相互啮合的蜗杆2与蜗轮3,所述减速箱1的顶部开设有注油口4,所述蜗轮3的外圈为铸铁材质,用铸铁材质替代黄铜材质,节省了成本,所述减速箱1的下端开口,所述减速箱1的下方设置有壳体5,所述壳体5上端的中部位置依次开设有相连通的第一凹槽6与第二凹槽7,所述第一凹槽6的直径与减速箱1下端的外径相同,所述减速箱1的下端设置于第一凹槽6中,保证减速箱1下端与壳体5的紧密连接,所述减速箱1下端与第一凹槽6的连接处设置有密封垫圈21,保证减速箱1与壳体5的密封连接,防止润滑油发生渗漏,位于所述第一凹槽6处的壳体5侧壁上水平均匀开设有多个第一螺孔8,所述减速箱1的侧壁下部均匀开设有多个第二螺孔9,所述第一螺孔8与第二螺孔9的位置相对应且孔径相同,穿过所述第一螺孔8与第二螺孔9设置有螺栓10,通过多根螺栓10保证减速箱1与壳体5的可靠连接,所述减速箱1的内壁下部开设有第三凹槽11,所述壳体内5设置有内壳12,所述内壳12上部的外径与第三凹槽11的直径相同,所述内壳12上部的高度与第三凹槽11的深度相同,所述内壳12的上部设置于第三凹槽11中,通过第一凹槽6与第三凹槽11对内壳12的上部进行位置的限定,防止内壳12在壳体5中发生松动,所述第二凹槽7的直径与减速箱1下部的内径l相同,所述内壳12的下部设置于第二凹槽7中,所述内壳12上端的中部位置开设有相连通的第四凹槽13与第五凹槽14,所述第四凹槽13内设置有盖板15,防止滤纸17从内壳12中脱离,所述盖板15的直径与第四凹槽13的直径相同且大于减速箱1下部的内径l,通过减速箱1下部的内壁对盖板15进行压制,防止盖板15从第四凹槽13中脱离,所述盖板15上均匀密布有第一通孔16,所述第五凹槽14内铺设有多层滤纸17,所述内壳12的下端均匀密布有第二通孔18,润滑油中的脏污沿第一通孔16落入内壳12中,通过多层滤纸17进行隔离,之后纯净的润滑油从第二通孔18流出,所述第一通孔16的孔径大于第二通孔18的孔径,位于所述第二凹槽7下端的壳体5上开设有出油管19,所述壳体5的侧壁下部开设有排油孔20,所述出油管19与排油孔20相连通,当需要定期更换润滑油时,打开排油孔20上的放油螺塞,减速箱1内经过处理的润滑油沿出油管19与排油孔20流出。

13.以上所述仅是本实用新型的较佳实施方式,故凡依本实用新型专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本实用新型专利申请范围内。

技术特征:

1.一种铸铁材质蜗轮减速器,包括减速箱,所述减速箱内设置有相互啮合的蜗杆与蜗轮,所述减速箱的顶部开设有注油口,其特征在于,所述蜗轮的外圈为铸铁材质,所述减速箱的下端开口,所述减速箱的下方设置有壳体,所述壳体上端的中部位置依次开设有相连通的第一凹槽与第二凹槽,所述第一凹槽的直径与减速箱下端的外径相同,所述减速箱的下端设置于第一凹槽中,位于所述第一凹槽处的壳体侧壁上水平均匀开设有多个第一螺孔,所述减速箱的侧壁下部均匀开设有多个第二螺孔,所述第一螺孔与第二螺孔的位置相对应且孔径相同,穿过所述第一螺孔与第二螺孔设置有螺栓,所述减速箱的内壁下部开设有第三凹槽,所述壳体内设置有内壳,所述内壳上部的外径与第三凹槽的直径相同,所述内壳上部的高度与第三凹槽的深度相同,所述内壳的上部设置于第三凹槽中,所述内壳的下部设置于第二凹槽中,所述内壳上端的中部位置开设有相连通的第四凹槽与第五凹槽,所述第四凹槽内设置有盖板,所述盖板的直径与第四凹槽的直径相同且大于减速箱下部的内径l,所述盖板上均匀密布有第一通孔,所述第五凹槽内铺设有多层滤纸,所述内壳的下端均匀密布有第二通孔,位于所述第二凹槽下端的壳体上开设有出油管,所述壳体的侧壁下部开设有排油孔,所述出油管与排油孔相连通。2.根据权利要求1所述的一种铸铁材质蜗轮减速器,其特征在于,所述减速箱下端与第一凹槽的连接处设置有密封垫圈。3.根据权利要求1所述的一种铸铁材质蜗轮减速器,其特征在于,所述第一通孔的孔径大于第二通孔的孔径。4.根据权利要求1所述的一种铸铁材质蜗轮减速器,其特征在于,所述第二凹槽的直径与减速箱下部的内径l相同。

技术总结

本实用新型公开了一种铸铁材质蜗轮减速器,包括减速箱,减速箱内设置有相互啮合的蜗杆与蜗轮,减速箱顶部开设有注油口,减速箱下方设置有壳体,壳体内设置有内壳,内壳上端的中部位置开设有相连通的第四凹槽与第五凹槽,第四凹槽内设置有盖板,盖板上均匀密布有第一通孔,第五凹槽内铺设有多层滤纸,内壳的下端均匀密布有第二通孔,壳体上开设有出油管与排油孔,出油管与排油孔相连通。本实用新型结构设计合理,润滑油中的脏污沿盖板上的第一通孔进入内壳中,通过内壳中的滤纸对润滑油中的脏污进行隔离,保证了设备的正常使用,无需频繁更换润滑油,降低了生产成本,提高了设备的工作效率。作效率。作效率。

技术研发人员:郝东治

受保护的技术使用者:晋中经纬钰鑫机械有限公司

技术研发日:2022.10.18

技术公布日:2022/12/30

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。