1.本发明涉及电池包设计技术领域,尤其涉及一种电池包固定点数量和位置的优化方法。

背景技术:

2.电动汽车是当今汽车行业研发的热点,电池系统作为电动汽车的三电系统之一,与其他两个系统的区别之一是:电池包与车体结构连接较强,可以看做车身结构的一部分,为车身刚度、强度等性能做出重要贡献。根据部分车型资料显示,与纯白车身刚度相比,电池包对扭转刚度提升的贡献高达40%~90%,对弯曲刚度提升也有15%~25%的贡献量。合理设计电池包结构及其与车身固定点的数量和位置,是提高其对车身刚度性能贡献量的重要途径。

3.因此,亟需一种电池包固定点数量和位置的优化方法。

技术实现要素:

4.本发明的目的是提供一种电池包固定点数量和位置的优化方法,以解决上述现有技术中的问题,能够对电池包固定点的数量和位置自动实现优化,降低手动的工作量。

5.本发明提供了一种电池包固定点数量和位置的优化方法,其中,包括:

6.搭建白车身和电池包的有限元模型;

7.根据白车身的有限元模型,分析白车身的基础刚度;

8.在白车身的有限元模型中,以高密度方式布置电池包固定点;

9.设置不同刚度指标约束,运行一组参数优化,确定最优关键固定点数量和最优初始位置;

10.根据最优关键固定点数量和最优初始位置的优化结果,删除非关键固定点,设置关键固定点的位置变量,对关键固定点的位置进行形状优化。

11.如上所述的电池包固定点数量和位置的优化方法,其中,优选的是,所述搭建白车身和电池包的有限元模型,具体包括:

12.搭建白车身刚度分析有限元模型;

13.搭建电池包有限元模型,并将搭建好的电池包有限元模型加入到白车身有限元模型中。

14.如上所述的电池包固定点数量和位置的优化方法,其中,优选的是,所述搭建白车身刚度分析有限元模型,具体包括:

15.约束白车身与底盘后悬弹簧安装点处的x向、y向和z向的平动自由度;

16.在白车身与底盘前的减震器安装处施加大小相等、方向相反的两个z向集中力,形成绕x轴的扭矩,扭矩大小为2000n

·

m;

17.在前减震器的两个安装处约束mpc的z向自由度,使两个安装处的z向相对位移绝对值相等。

18.如上所述的电池包固定点数量和位置的优化方法,其中,优选的是,所述搭建电池包有限元模型,并将搭建好的电池包有限元模型加入到白车身有限元模型中,具体包括:

19.将用于连接电池包框架和白车身下车体的左右两侧门槛及前后横梁结构的螺栓简化为shell单元组成的圆柱面,并将其节点与电池包框架和白车身单元通过tie连接,tie连接的距离设置为1.5-2.0倍的平均单元尺寸。

20.如上所述的电池包固定点数量和位置的优化方法,其中,优选的是,所述根据白车身的有限元模型,分析白车身的基础刚度,具体包括:

21.根据白车身刚度分析有限元模型,通过以下公式计算白车身前侧的扭转角度θ,

22.θ=180

°

arctan((z1-z2)/y)/π

ꢀꢀꢀꢀ

(1)

23.其中,z1表示左测点的z向变形值,z2表示右测点的z向变形值,y是左测点和右测点之间的y向距离,测点取白车身发舱前纵梁底部与前减震器安装点x坐标的接近点;

24.根据白车身前侧的扭转角度θ,通过以下公式计算扭转刚度kr,公式如下:

25.kr=2000/θ

ꢀꢀꢀ

(2)

26.kr表示扭转刚度,即获得发生单位角度变形下扭矩值。

27.如上所述的电池包固定点数量和位置的优化方法,其中,优选的是,所述在白车身的有限元模型中,以高密度方式布置电池包固定点,具体包括:

28.在白车身的可行固定点位置区域以40mm-60mm的间距布置高密度的固定点,并且每个固定点螺栓的shell单元组成单独的部件,单独设置材料的弹性模量e,所述可行固定点位置区域包括下车体的两侧门槛或横梁。

29.如上所述的电池包固定点数量和位置的优化方法,其中,优选的是,所述设置不同刚度指标约束,运行一组参数优化,确定最优关键固定点数量和最优初始位置,具体包括:

30.将每个螺栓部件的弹性模量e均设置为离散变量,变量取值范围设为一个极小值和极大值,若优化结果为极小值,则表示此处固定点不需要,为非关键固定点,若为极大值则表示此处固定点需要,为关键固定点;

31.通过一组参数优化确定固定点的最优数量;

32.以所有螺栓部件弹性模量e的总和作为优化约束条件;

33.以车身刚度最大为目标运行参数进行优化求解,优化结果可以获得对应数量约束下车身最大刚度值和电池包固定点的最优初始位置。

34.如上所述的电池包固定点数量和位置的优化方法,其中,优选的是,所述通过一组参数优化确定固定点的最优数量,具体包括:

35.求解不同固定点数量下对应的车身刚度;

36.根据车身刚度的变化趋势,确认固定点的最优数量,

37.所述以所有螺栓部件弹性模量e的总和作为优化约束条件,具体包括:

38.所述优化约束条件为所有螺栓部件弹性模量e的总和不大于n*10e7,则n表示约束固定点的最大数量,约束违反容差为0.08%-0.15%。

39.如上所述的电池包固定点数量和位置的优化方法,其中,优选的是,所述以车身刚度最大为目标运行参数进行优化求解,优化结果可以获得对应数量约束下车身最大刚度值和电池包固定点的最优初始位置,具体包括:

40.设置不同的优化约束值获得一系列车身刚度值结果,绘制对应的固定点数量-车

身刚度最大值曲线;

41.根据固定点数量-车身刚度最大值曲线的曲线变化趋势,确定曲线中刚度增长效率转折点的固定点数量,作为电池包固定点的最优数量;

42.根据电池包固定点的最优数量,找到最优数量约束对应的优化结果,以获得对应的关键固定点初始位置。

43.如上所述的电池包固定点数量和位置的优化方法,其中,优选的是,所述根据最优关键固定点数量和最优初始位置的优化结果,删除非关键固定点,设置关键固定点的位置变量,对关键固定点的位置进行形状优化,具体包括:

44.根据优化结果,删除非关键固定点部件,并删除非关键固定点部件所对应的所有弹性模量变量和优化约束,将关键固定点部件的弹性模量设置为极大值,以使各关键固定点部件之间近似刚性连接;

45.使用网格变形定义每个关键固定点可在预设范围内移动,定义优化后的关键固定点可以在

±

(40mm-60mm)的范围内移动,并将每个移动距离定义为形状变量;

46.将优化目标调整为刚度最大。

47.本发明提供一种电池包固定点数量和位置的优化方法,针对电池包的性能目标,找出电池包固定点的最优数量和位置,对电池包固定点的数量和位置自动实现优化,降低手动的工作量;通过多种优化方法的组合识别关键固定点数量和位置;通过对高密度电池包固定点进行一组参数优化,通过不同数量固定点对车身刚度性能的影响趋势,确认关键固定点的数量和初步位置;通过对关键固定点位置进行形状优化,获得关键固定点最优的精确位置。

附图说明

48.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步描述,其中:

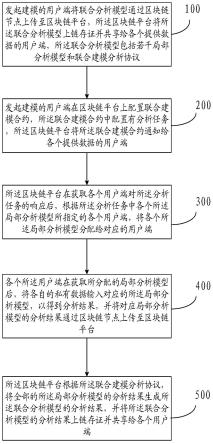

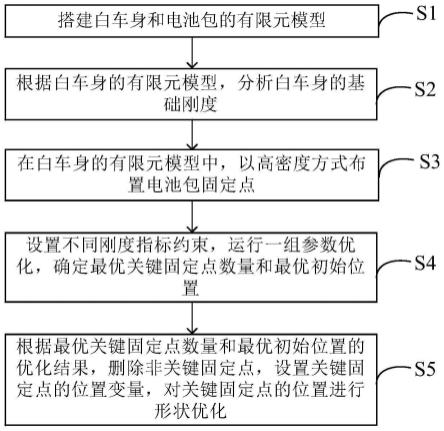

49.图1为本发明提供的电池包固定点数量和位置的优化方法的实施例的流程图;

50.图2为白车身扭转刚度工况示意图;

51.图3为电池包固定示意图;

52.图4为电池包与门槛的一种固定点结构示意图;

53.图5为固定点高密度布置示意图;

54.图6为固定点数量-车身刚度最大值曲线;

55.图7为电池包固定点精细位置的优化示意图。

具体实施方式

56.现在将参照附图来详细描述本公开的各种示例性实施例。对示例性实施例的描述仅仅是说明性的,决不作为对本公开及其应用或使用的任何限制。本公开可以以许多不同的形式实现,不限于这里所述的实施例。提供这些实施例是为了使本公开透彻且完整,并且向本领域技术人员充分表达本公开的范围。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、材料的组分、数字表达式和数值应被解释为仅仅是示例性的,而不是作为限制。

57.本公开中使用的“第一”、“第二”:以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的部分。“包括”或者“包含”等类似的词语意指在该词前的要素涵盖在该词后列举的要素,并不排除也涵盖其他要素的可能。“上”、“下”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

58.在本公开中,当描述到特定部件位于第一部件和第二部件之间时,在该特定部件与第一部件或第二部件之间可以存在居间部件,也可以不存在居间部件。当描述到特定部件连接其它部件时,该特定部件可以与所述其它部件直接连接而不具有居间部件,也可以不与所述其它部件直接连接而具有居间部件。

59.本公开使用的所有术语(包括技术术语或者科学术语)与本公开所属领域的普通技术人员理解的含义相同,除非另外特别定义。还应当理解,在诸如通用字典中定义的术语应当被解释为具有与它们在相关技术的上下文中的含义相一致的含义,而不应用理想化或极度形式化的意义来解释,除非这里明确地这样定义。

60.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,技术、方法和设备应当被视为说明书的一部分。

61.目前的电池包固定点的数量和位置设计,通常是参考现有车型对应固定点的布置间距和位置,结合经验手动的布置,再开展仿真分析验证和对比。其缺点在于,不同车型电池包固定点的理想数量和位置存在差异,手动布置往往无法找到最优设计,而且电池包固定点包含固定点位置、数量变量的组合,需要大量的设计方案分析和验证对比,工作量较大。

62.如图1所示,本实施例提供的电池包固定点数量和位置的优化方法在实际执行过程中,具体包括如下步骤:

63.步骤s1、搭建白车身和电池包的有限元模型。

64.在本发明的电池包固定点数量和位置的优化方法的一种实施方式中,所述步骤s1具体可以包括:

65.步骤s11、搭建白车身刚度分析有限元模型。

66.如图2所示,在本发明的电池包固定点数量和位置的优化方法的一种实施方式中,所述步骤s11具体可以包括:

67.步骤s111、约束白车身与底盘后悬弹簧安装点处的x向、y向和z向的平动自由度。

68.步骤s112、在白车身与底盘前的减震器安装处施加大小相等、方向相反的两个z向集中力,形成绕x轴的扭矩,扭矩大小为2000n

·

m。

69.本发明在其他实施方式中,绕x轴的扭矩大小还可以为其他数值,例如为1800n

·

m、2000n

·

m等,本发明对此不作具体限定。

70.步骤s113、在前减震器的两个安装处约束mpc(多点刚性约束)的z向自由度,使两个安装处的z向相对位移绝对值相等。

71.通过步骤s113,可以保证车体只发生绕x轴的扭转变形。

72.步骤s12、搭建电池包有限元模型,并将搭建好的电池包有限元模型加入到白车身有限元模型中。

73.如图3所示,实际结构中电池包固定通常是通过螺栓连接电池包框架和白车身下车体的左右两侧门槛及前后横梁结构来实现的。具体而言,在本发明中,图4示出了电池包

框架与门槛固定处的典型断面结构,在有限元模型搭建时,为便于后期的优化设置,将用于连接电池包框架和白车身下车体的左右两侧门槛及前后横梁结构的螺栓简化为shell单元组成的圆柱面,并将其节点与电池包框架和白车身单元通过tie连接,tie连接的距离设置为1.5-2.0倍(例如为1.8倍)的平均单元尺寸。这种连接的好处是,优化时求解器可自动搜索到与螺栓节点最近的电池包框架和白车身单元节点并建立连接关系,连接关系可以随着优化的迭代过程而更新。

74.步骤s2、根据白车身的有限元模型,分析白车身的基础刚度。

75.在本发明的电池包固定点数量和位置的优化方法的一种实施方式中,所述步骤s2具体可以包括:

76.步骤s21、根据白车身刚度分析有限元模型,通过以下公式计算白车身前侧的扭转角度θ,

77.θ=180

°

arctan((z1-z2)/y)/π

ꢀꢀꢀꢀ

(1)

78.其中,z1表示左测点的z向变形值,z2表示右测点的z向变形值,y是左测点和右测点之间的y向距离,测点取白车身发舱前纵梁底部与前减震器安装点x坐标的接近点。

79.步骤s22、根据白车身前侧的扭转角度θ,通过以下公式计算扭转刚度kr,公式如下:

80.kr=2000/θ

ꢀꢀꢀ

(2)

81.kr表示扭转刚度,即获得发生单位角度变形下扭矩值。

82.将某型号的白车身按照上述工况分析后,两侧点的z向位置分别为1.18mm和-1.19mm,两测点的y向间距是940mm,则白车身的扭转刚度是2000/(180*arctan((1.18-(-1.19))/940)/π),即kr=13745n

·

m/

°

。增加电池包后的刚度指标会在基础刚度上有一定量的提升。

83.步骤s3、在白车身的有限元模型中,以高密度方式布置电池包固定点。

84.具体地,在白车身的可行固定点位置区域以40mm-60mm(例如为50mm)的间距布置高密度的固定点,并且每个固定点螺栓的shell单元组成单独的部件,单独设置材料的弹性模量e,所述可行固定点位置区域包括下车体的两侧门槛或横梁。弹性模量e相当于连接强度,如此电池包将布置上百个固定点。需要说明的是,本发明对固定点的布置间距不作具体限定。

85.将螺栓简化为shell单元组成的圆柱面,优化其弹性模量仅是一种连接和优化方式,本发明在其他实施方式中,可以采用弹簧连接电池包框架和白车身下车体的左右两侧门槛及前后横梁结构,在这种情况下优化弹簧刚度等也是可行的。

86.步骤s4、设置不同刚度指标约束,运行一组参数优化,确定最优关键固定点数量和最优初始位置。

87.在本发明的电池包固定点数量和位置的优化方法的一种实施方式中,所述步骤s4具体可以包括:

88.步骤s41、将每个螺栓部件的弹性模量e均设置为离散变量,变量取值范围设为一个极小值和极大值,若优化结果为极小值,则表示此处固定点不需要,为非关键固定点,若为极大值则表示此处固定点需要,为关键固定点。

89.示例性地,将极小值取为10,将极大值取为10e7,需要说明的是,本发明对极小值

和极大值的取值不作具体限定。

90.步骤s42、通过一组参数优化确定固定点的最优数量。

91.在本发明的电池包固定点数量和位置的优化方法的一种实施方式中,所述步骤s42具体可以包括:

92.步骤s421、求解不同固定点数量下对应的车身刚度。

93.步骤s422、根据车身刚度的变化趋势,确认固定点的最优数量。

94.步骤s43、以所有螺栓部件弹性模量e的总和作为优化约束条件。

95.具体地,所述优化约束条件为所有螺栓部件弹性模量e的总和不大于n*10e7,其中,n表示约束固定点的最大数量,约束违反容差为0.08%-0.15%(例如为0.1%)。如优化约束为所有变量和不大于15*10e7(设置约束违反容差0.1%),则约束固定点数量不超过15个。

96.步骤s44、以车身刚度最大为目标运行参数进行优化求解,优化结果可以获得对应数量约束下车身最大刚度值和电池包固定点的最优初始位置。

97.在本发明的电池包固定点数量和位置的优化方法的一种实施方式中,所述步骤s44具体可以包括:

98.步骤s441、设置不同的优化约束值获得一系列车身刚度值结果,绘制对应的固定点数量-车身刚度最大值曲线(如图6所示)。

99.步骤s442、根据固定点数量-车身刚度最大值曲线的曲线变化趋势,确定曲线中刚度增长效率转折点的固定点数量,作为电池包固定点的最优数量。

100.以图6示出的曲线为例,根据曲线变化趋势,可以判断图中固定点数量为24个时还可以保持较高的刚度增长效率;超过24个,刚度增长效率明显下降,因此可以确认固定点最优数量为24个。

101.步骤s443、根据电池包固定点的最优数量,找到最优数量约束对应的优化结果,以获得对应的关键固定点初始位置。

102.在确认固定点最优数量之后,找到最优数量约束对应的优化结果,就可以获得对应的关键固定点初始位置。

103.步骤s5、根据最优关键固定点数量和最优初始位置的优化结果,删除非关键固定点,设置关键固定点的位置变量,对关键固定点的位置进行形状优化。

104.在通过第一阶段的优化,确定最优关键固定点数量和最优初始位置后,再通过第二阶段的优化对电池包固定点精细位置进行形状优化。在本发明的电池包固定点数量和位置的优化方法的一种实施方式中,所述步骤s5具体可以包括:

105.步骤s51、根据优化结果,删除非关键固定点部件,并删除非关键固定点部件所对应的所有弹性模量变量和优化约束,将关键固定点部件的弹性模量设置为极大值(例如为10e7),以使各关键固定点部件之间近似刚性连接。

106.步骤s52、使用网格变形定义每个关键固定点可在预设范围内移动,定义优化后的关键固定点可以在

±

(40mm-60mm)的范围内移动,并将每个移动距离定义为形状变量。

107.如图7所示,若在步骤s3中将高密度固定点间距设置为50mm,则定义优化后的关键固定点可以在

±

50mm的范围内移动。

108.步骤s53、将优化目标调整为刚度最大。

109.通过以上设置,第二阶段优化即为形状优化,对每个关键固定点在原始位置

±

50mm范围内寻优,其目标是实现刚度的最大化。运行形状优化,就可以获得每个关键固定点最优的精确位置。

110.本发明实施例提供的电池包固定点数量和位置的优化方法,针对电池包的性能目标,找出电池包固定点的最优数量和位置,对电池包固定点的数量和位置自动实现优化,降低手动的工作量;通过多种优化方法的组合识别关键固定点数量和位置;通过对高密度电池包固定点进行一组参数优化,通过不同数量固定点对车身刚度性能的影响趋势,确认关键固定点的数量和初步位置;通过对关键固定点位置进行形状优化,获得关键固定点最优的精确位置。

111.至此,已经详细描述了本公开的各实施例。为了避免遮蔽本公开的构思,没有描述本领域所公知的一些细节。本领域技术人员根据上面的描述,完全可以明白如何实施这里公开的技术方案。

112.虽然已经通过示例对本公开的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本公开的范围。本领域的技术人员应该理解,可在不脱离本公开的范围和精神的情况下,对以上实施例进行修改或者对部分技术特征进行等同替换。本公开的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。