1.本实用新型涉及装载机领域,特别是指一种装载机制动系统。

背景技术:

2.装载机是工程机械施工中的重要机械设备,主要用于对松散物料的铲、装、运、挖等作业。装载机的作业工况主要是铲掘作业和装载作业,工作装置需要进行的收斗、举升、卸料、下降,整机需要频繁进行制动。

3.现有的装载机的制动系统主要有气顶油制动系统和全液压干式制动系统。其中,气顶油制动系统同时存在着气压和液压两种装置,气压能通过串联的气室和液压缸转换为液压能,液压能传送到各个轮缸,从而产生制动作用;气顶油制动系统存在以下问题:

4.1、系统结构复杂,所需的气动元件种类多,体积较大,给整机的总体布置带来一定的不便;

5.2、由于气体的可压缩性,制动响应时间存在滞后现象,且排出来的油气污染环境。

6.而全液压干式制动系统则存在以下问题:

7.1、由于液压油沸点不如制动液(制动液,湿/平衡回流沸点高,低温流动性好),长时间高频率制动,制动钳的刹车片长时间与制动盘摩擦,刹车片与制动盘升温快,导致制动钳温度高,采用液压油作为刹车油,温度过高,粘度降低,容易引起制动钳活塞处液压油渗漏,导致制动效率下降,甚至造成制动失效;

8.2、当油液长时间处于高温,液压油易变质,产生氧化物质(絮状物质),并在过热的元件表面上形成沉积物,堵住制动活塞与活塞壁之间的间隙,导致制动活塞卡滞;

9.3、当温度持续升高,加快液压油油液的汽化速度、水分快速蒸发,容易使制动活塞产生穴蚀,制动管路中存在气体,易导致刹车性能失效。

10.因此需要一种制动灵敏、可靠的制动系统。

技术实现要素:

11.本实用新型的目的在于提供一种制动灵敏、可靠的装载机制动系统。

12.为了达成上述目的,本实用新型的解决方案是:

13.一种装载机制动系统,其包括液压油箱、泵油装置、充液阀、回油装置和至少一个液压制动装置;所述液压制动装置包括依次连接的蓄能器、制动阀、液压转换器和制动钳,制动阀的进液端和出液端分别连接蓄能器的出油端和液压转换器的进液端,液压转换器的出液端连接制动钳,液压转换器用于给制动钳输送制动液;所述液压油箱用于存储液压油,泵油装置的进油端与液压油箱内腔相通,泵油装置的出油端连接充液阀的进油端,充液阀的回油端连接回油装置的进油端,回油装置的出油端与液压油箱内腔连通;每个液压制动装置的蓄能器的进油端分别连接充液阀的一个出油端,充液阀配合有用于检测蓄能器压力的高压压力传感器,各个液压制动装置的制动阀的回油端通过回油通道连接液压油箱。

14.所述泵油装置包括三联泵以及驱动三联泵工作的工作电机,三联泵的进油端和出

油端即为泵油装置的进油端和出油端。

15.所述泵油装置的出油端通过高压过滤器连接充液阀的进油端。

16.所述泵油装置的进油端配合有进油滤芯。

17.所述回油装置包括液压油散热器,液压油散热器的进油端和出油端即为回油装置的进油端和出油端。

18.所述回油装置的出油端配合有回油滤芯。

19.所述液压油箱设有空气呼吸阀。

20.采用上述方案后,本实用新型的工作原理为:当各个液压制动装置中任意一个液压制动装置的蓄能器内部压力低于充液阀的充液下限压力时,所述充液阀开启,此时泵油装置工作,使得液压油箱中的液压油经由泵油装置和充液阀输送到各个液压制动装置的蓄能器,从而对蓄能器进行充液;当各个液压制动装置的蓄能器的压力都高于充液阀的充液上限压力时,充液阀关闭,此时泵油装置停止对各个液压制动装置的蓄能器进行充液,泵油装置泵出来的液压油由充液阀的回油端经过回油装置回流至液压油箱;当用户控制液压制动装置的制动阀导通时(即用户进行制动时),液压制动装置的蓄能器内存储的高压液压油经过制动阀进入液压转换器,进而推动液压转换器的活塞动作而使得液压转化器中的制动液进入制动钳,制动钳进而工作而制动车轮;而当用户控制液压制动装置的制动阀关闭时(即用户解除制动时),液压制动装置的活塞回位而使得液压制动装置的制动钳内的制动液回流至液压转换器,进而使得液压转换器中的液压油由制动阀的回油端经过回油通道回流至液压油箱。

21.由上述可知,本实用新型是通过泵油装置将液压油抽取到蓄能器进行加压,加压后的液压油再驱动液压转化器动作,使得液压转换器的制动液流动而驱动制动钳动作,以实现制动;本实用新型的装载机制动系统属于一种油顶油制动系统;其中,液压油与空气相比更不易压缩,使得加压后的液压油能快速驱动液压转化器动作,使得本实用新型制动灵敏;另外,制动液比液压油更加稳定可靠,从而使得本实用新型制动可靠。

附图说明

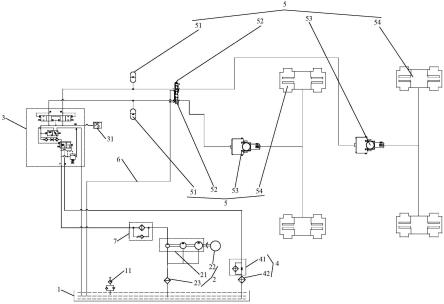

22.图1为本实用新型的结构原理图;

23.标号说明:

24.液压油箱1,

25.泵油装置2,三联泵21,工作电机22,进油滤芯23,

26.充液阀3,高压压力传感器31,

27.回油装置4,液压油散热器41,回油滤芯42,

28.液压制动装置5,蓄能器51,制动阀52,液压转换器53,制动钳54,

29.回油通道6,

30.高压过滤器7。

具体实施方式

31.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

32.如图1所示,本实用新型揭示了一种装载机制动系统,其包括液压油箱1、泵油装置2、充液阀3、回油装置4和至少一个液压制动装置5;所述液压制动装置5包括依次连接的蓄能器51、制动阀52、液压转换器53和制动钳54,其中,制动阀52的进液端和出液端分别连接蓄能器51的出油端和液压转换器53的进液端,液压转换器53的出液端连接制动钳54,液压转换器53用于给制动钳54输送制动液;所述液压油箱1用于存储液压油,泵油装置2的进油端与液压油箱1内腔相通,泵油装置2的出油端连接充液阀3的进油端,充液阀3的回油端连接回油装置4的进油端,回油装置4的出油端与液压油箱1内腔连通;每个液压制动装置5的蓄能器51的进油端分别连接充液阀3的一个出油端,各个液压制动装置5的制动阀的回油端通过回油通道6连接液压油箱1,充液阀3配合有用于检测蓄能器51压力的高压压力传感器31,高压压力传感器31检测蓄能器51压力为现有技术,在此不再赘述。

33.本实用新型的工作原理为:

34.当各个液压制动装置5中任意一个液压制动装置5的蓄能器51内部压力低于充液阀3的充液下限压力(如143bar)时,所述充液阀3开启,此时泵油装置2工作,使得液压油箱1中的液压油经由泵油装置2、充液阀3输送到各个液压制动装置5的蓄能器51,从而对蓄能器51进行充液;当各个液压制动装置5的蓄能器51的压力都高于充液阀3的充液上限压力(如190bar)时,充液阀3关闭,此时泵油装置2停止对各个液压制动装置5的蓄能器51进行充液,泵油装置2泵出来的液压油由充液阀3的回油端经过回油装置4回流至液压油箱1;当充液阀3的压力低于安全压力(如120bar)时表示系统出现故障,系统报警,此时应停车予以解除;当用户控制液压制动装置5的制动阀52导通时(即用户进行制动时),液压制动装置5的蓄能器51内存储的高压液压油经过制动阀52进入液压转换器53,进而推动液压转换器53的活塞动作而使得液压转化器53中的制动液进入制动钳54,制动钳54进而工作而制动车轮;而当用户控制液压制动装置5的制动阀52关闭时(即用户解除制动时),液压制动装置5的活塞回位而使得液压制动装置5的制动钳54内的制动液回流至液压转换器53,进而使得液压转换器53中的液压油由制动阀52的回油端经过回油通道6回流至液压油箱1。

35.由上述可知,本实用新型是通过泵油装置2将液压油抽取到蓄能器51进行加压,加压后的液压油再驱动液压转化器53动作,使得液压转换器53的制动液流动而驱动制动钳54动作,以实现制动;本实用新型的装载机制动系统属于一种油顶油制动系统;其中,液压油与空气相比更不易压缩,使得加压后的液压油能快速驱动液压转化器53动作,使得本实用新型制动灵敏;另外,制动液比液压油更加稳定可靠,从而使得本实用新型制动可靠。

36.在本实用新型中,所述液压油箱1设有空气呼吸阀11,空气呼吸阀11能平衡液压油箱1内外气压。

37.在本实用新型中,所述泵油装置2可包括三联泵21以及驱动三联泵21工作的工作电机22,三联泵21的进油端和出油端即为泵油装置2的进油端和出油端。所述泵油装置2的出油端可通过高压过滤器7连接充液阀3的进油端,高压过滤器7能过滤液压油而保护充液阀3,所述泵油装置2的进油端配合有进油滤芯23,进油滤芯23能过滤液压油而保护泵油装置2。

38.在本实用新型中,所述回油装置4可包括液压油散热器41,液压油散热器41的进油端和出油端即为回油装置4的进油端和出油端,液压油散热器41能降低液压油的温度,从而防止流入液压油箱1中的液压油过热。所述回油装置4的出油端配合有回油滤芯42,回油滤

芯42能过滤液压油而避免杂质流入液压油箱1。

39.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。