1.本实用新型涉及开挖设备技术领域,特别地,有关于一种破岩刀圈、滚刀及隧道掘进机。

背景技术:

2.滚刀是隧道掘进设备中破碎岩石的刀具,直接影响隧道掘进设备的掘进能力和作业效率,而滚刀包括刀圈和转轴,刀圈直接和岩石接触,并在转轴的带动下旋转。掘进时,盘形滚刀沿岩石开挖掌子面滚动,同时通过大刀盘均匀地在每个盘形滚刀上对岩面施加压力,形成滚动挤压切削而实现破岩。

3.现有技术中公开有一种用于硬岩地层的镶齿刀圈,通过在刀圈基体上环向均设置若干合金齿,来提高破岩效果;现有技术中还公开有一种t型全圆周硬质合金盘形滚刀刀圈,通过在刀圈基体的外圈包覆硬质合金体,来提高整体耐磨性及抗冲击性能;此外,现有技术中还公开有一种滚刀刀圈及使用该滚刀刀圈的滚刀和隧道掘进机,通过在环形基体上设置有用于与地层接触的接触部,避免滚刀刀圈出现结泥饼现象,进而避免滚刀发生偏磨,提高滚刀的使用寿命,减少换刀频率;又如现有技术中公开的一种边缘滚刀刀圈及含其的边缘滚刀、运用其的破岩方法,通过偏转刀圈结构来掘进小转弯隧道,延长换刀周期;再如现有技术中公开的一种隧道掘进机滚刀刀圈、滚刀以及包括该滚刀的掘进机,通过左、右倾矩形状刃带的硬质合金刀齿交替分布来提高破岩效率。

4.综上所述,现有技术均采用光面刀圈和镶齿刀圈,或对刀圈材料进行特殊处理来提高掘进效率,但成本较高,且无法实现冲击破岩。

技术实现要素:

5.本实用新型的目的是提供一种破岩刀圈、滚刀及隧道掘进机,以解决目前破岩使用的刀圈的成本较高,且无法实现冲击破岩的技术问题。

6.本实用新型的上述目的可采用下列技术方案来实现:

7.本实用新型提供一种破岩刀圈,包括刀圈本体以及多个脉冲刀齿,多个所述脉冲刀齿沿所述刀圈本体的周向间隔排布在所述刀圈本体上;所述脉冲刀齿包括:壳体,安装在所述刀圈本体上,所述壳体具有一内腔;弹射结构,安装在所述内腔中;冲击结构,可移动地伸于所述内腔中,所述冲击结构具有挤压破岩状态和冲击破岩状态;其中,所述挤压破岩状态下,所述冲击结构与所述弹射结构抵接,并对岩石进行挤压;所述冲击破岩状态下,所述冲击结构利用所述弹射结构提供的弹射力对所述岩石进行冲击。

8.本实用新型的实施方式中,所述脉冲刀齿还包括激发结构,所述激发结构安装在所述内腔中并位于所述冲击结构与所述弹射结构之间,所述挤压破岩状态下,所述冲击结构通过所述激发结构与所述弹射结构抵接;所述冲击破岩状态下,所述激发结构将所述弹射结构提供的所述弹射力传递至所述冲击结构。

9.本实用新型的实施方式中,所述内腔包括弹射腔和激发腔,所述壳体的内壁面设

有限位结构,所述限位结构设有一激发通道,所述弹射腔通过所述激发通道与所述激发腔相连通,所述弹射结构安装在所述弹射腔内,所述激发结构安装在所述激发腔内且一端从所述激发通道伸入所述弹射腔中。

10.本实用新型的实施方式中,所述弹射结构包括弹射块和脉动弹性结构,所述弹射块在所述弹射力的方向上具有第一端和第二端,所述弹射块的第一端通过所述脉动弹性结构与所述弹射腔的内壁面相连接,所述弹射块的第二端设有受压部和弹射槽;其中,所述挤压破岩状态下,所述激发结构与所述受压部抵接,并通过所述弹射块压缩所述脉动弹性结构;所述冲击破岩状态下,所述激发结构脱离所述受压部并与所述弹射槽相对应而使所述脉动弹性结构释放,所述脉动弹性结构释放产生的弹性回复力构成所述弹射力。

11.本实用新型的实施方式中,所述弹射块的第二端设有第一导向面,所述限位结构朝向所述弹射腔的一侧设有第二导向面,所述第一导向面呈渐缩状延伸至所述弹射槽的槽口,所述第二导向面呈渐缩状延伸至所述激发通道;所述第一导向面能与所述第二导向面配合而引导所述弹射槽与所述激发通道相对应。

12.本实用新型的实施方式中,所述激发结构包括导向部和杆部,所述杆部从所述通道伸入所述激发腔中,所述导向部被限定在所述激发腔内并与所述杆部相连接,所述冲击结构伸入所述激发腔并与所述导向部抵接,所述挤压破岩状态下,所述杆部与所述受压部抵接,且所述导向部能被所述冲击结构挤压至与所述限位结构配合而引导所述杆部朝所述弹射槽移动。

13.本实用新型的实施方式中,所述导向部设有第三导向面,所述限位结构朝向所述激发腔的一侧设有第四导向面,所述第三导向面呈渐缩状延伸至所述杆部,所述第四导向面呈渐缩状延伸至所述激发通道;所述第三导向面能与所述第四导向面配合而引导所述杆部与所述弹射槽相对应。

14.本实用新型的实施方式中,所述激发结构还包括弹性复位结构,所述导向部设有抵压面,所述弹性复位结构的一端与所述抵压面抵接,所述弹性复位结构的另一端与所述限位结构抵接,所述挤压破岩状态下,所述抵压面相对于所述弹射槽的径向平面倾斜设置,所述杆部在所述弹性复位结构的弹性回复力的作用下朝向所述受压部设置。

15.本实用新型的实施方式中,所述导向部还设有接触面,所述壳体沿所述刀圈本体的径向设有冲击通道,所述冲击通道与所述激发腔相连通,所述冲击结构沿所述弹射力的方向与所述冲击通道滑动配合,并伸入所述激发腔中与所述接触面抵接接触;所述挤压破岩状态下,所述接触面平行于所述弹射槽的径向平面设置。

16.本实用新型的实施方式中,所述冲击结构包括冲击杆以及限位块,所述冲击杆与所述冲击通道滑动配合,所述冲击杆的一端与所述限位块相连接,所述限位块被限定在所述激发腔内并与所述接触面抵接接触。

17.本实用新型的实施方式中,所述壳体包括前部壳体、中部壳体以及尾部壳体,所述前部壳体沿所述弹射力的方向设有相连通的后腔和所述冲击通道,所述中部壳体沿所述弹射力的方向设有相连接的后腔和前腔,且所述限位结构设于所述中部壳体的内壁面上,所述尾部壳体设有底腔,所述尾部壳体、所述中部壳体以及所述前部壳体沿所述弹射力的方向依次连接,且所述尾部壳体的底腔与所述中部壳体的后腔连通形成所述弹射腔,所述中部壳体的前腔与所述前部壳体的后腔连通形成所述激发腔。

18.本实用新型还提供一种滚刀,包括上述破岩刀圈。

19.本实用新型还提供一种隧道掘进机,包括上述滚刀。

20.本实用新型的特点及优点是:

21.本实用新型的破岩刀圈、滚刀及隧道掘进机,通过在刀圈本体上设置脉冲刀齿,利用脉冲刀齿内设置的弹射结构,使脉冲刀齿上的冲击结构既能与弹射结构抵接而对岩石进行挤压实现挤压破岩,还能通过弹射结构提供的弹射力对岩石冲击实现冲击破岩,从而提高破岩的效率,进而提高隧道施工的效率。

附图说明

22.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

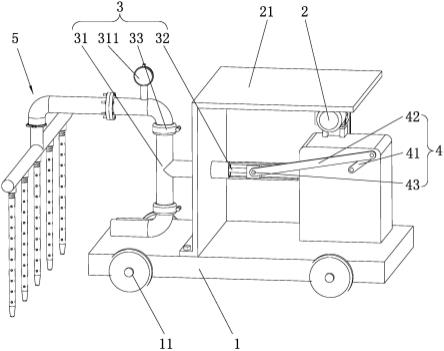

23.图1为本实用新型的破岩刀圈的结构示意图。

24.图2为本实用新型的破岩刀圈的局部剖视图。

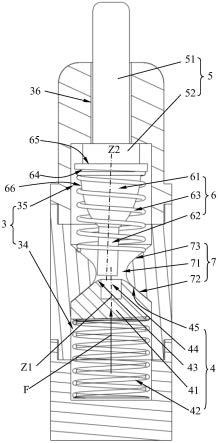

25.图3为本实用新型的脉冲刀齿的结构示意图。

26.图4为本实用新型的脉冲刀齿的剖视图。

27.图中:

28.1、刀圈本体;11、轴孔;12、卡圈;2、脉冲刀齿;3、壳体;31、前部壳体;32、中部壳体;33、尾部壳体;34、弹射腔、35、激发腔;36、冲击通道;37、内腔;4、弹射结构;41、弹射块;42、脉动弹性结构;43、受压部;44、弹射槽;45、第一导向面;5、冲击结构;51、冲击杆;52、限位块;6、激发结构;61、导向部;62、杆部;63、弹性复位结构;64、抵压面;65、接触面;66、第三导向面;7、限位结构;71、激发通道;72、第二导向面;73、第四导向面。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.实施方式一

31.如图1、图3以及图4所示,本实用新型提供一种破岩刀圈,包括刀圈本体1以及多个脉冲刀齿2,多个脉冲刀齿2沿刀圈本体1的周向间隔排布在刀圈本体1上;脉冲刀齿2包括:壳体3,安装在刀圈本体1上,壳体3具有一内腔37;弹射结构4,安装在内腔37中;冲击结构5,可移动地伸于内腔37中,冲击结构5具有挤压破岩状态和冲击破岩状态;其中,挤压破岩状态下,冲击结构5与弹射结构4抵接,并对岩石进行挤压;冲击破岩状态下,冲击结构5利用弹射结构4提供的弹射力f对岩石进行冲击。

32.其中,弹射结构4可以采用下述本实施例中的机械式弹射结构,也可以采用电磁式弹射结构,利用脉冲电路控制电磁脉冲结构产生的磁力对冲击结构5进行弹射。

33.本实用新型的破岩刀圈,通过在刀圈本体1上设置脉冲刀齿2,利用脉冲刀齿2内设

置的弹射结构4,使脉冲刀齿2上的冲击结构5既能与弹射结构4抵接而对岩石进行挤压实现挤压破岩,还能通过弹射结构4提供的弹射力f对岩石冲击实现冲击破岩,从而提高破岩的效率。

34.具体的,如图1和图2所示,脉冲刀齿2安装在刀圈本体1的外缘。刀圈本体1可以为本实施例中的圆盘状结构,也可以是圆筒状结构、锥筒状结构或螺旋状结构等其他形状。壳体3大体成一筒状结构,其内腔37沿其轴向设置。刀圈本体1上设有用于安装转轴的轴孔11。壳体3可以通过卡圈12与刀圈本体1连接,也可以通过螺纹、焊接等其他连接方式。刀圈本体1滚动时,冲击结构5与岩石接触并对岩石进行挤压,当挤压至一定程度后,再通过弹射结构4提供弹射力f将冲击结构5向外弹射,从而使冲击结构5对挤压后的岩面进行冲击,同时利用刀圈本体1滚动形成沟槽临空面,实现更有效的破岩。优选弹射结构4沿刀圈本体1的径向向外弹射冲击结构5,使冲击结构5的冲击效果最佳。本实用新型的破岩刀圈可以应用在隧道掘进机上,也可以应用在竖井掘进机或者其他开挖设备上。

35.如图4所示,本实用新型的实施方式中,脉冲刀齿2还包括激发结构6,激发结构6安装在内腔37中并位于冲击结构5与弹射结构4之间,挤压破岩状态下,冲击结构5通过激发结构6与弹射结构4抵接;冲击破岩状态下,激发结构6将弹射结构4提供的弹射力f传递至冲击结构5。通过设置激发结构6,使得弹射结构4在挤压破岩状态下蓄力至一定程度后释放,进而通过激发结构6对冲击结构5进行弹射,而使冲击结构5形成冲击破岩状态。

36.如图4所示,内腔37包括弹射腔34和激发腔35,壳体3的内壁面设有限位结构7,限位结构7设有一激发通道71,弹射腔34通过激发通道71与激发腔35相连通,弹射结构4安装在弹射腔34内,激发结构6安装在激发腔35内且一端从激发通道71伸入弹射腔34中。通过设置限位结构7,形成弹射腔34和激发腔35,从而限定激发结构6和弹射结构4的行程。

37.如图4所示,本实用新型的实施方式中,弹射结构4包括弹射块41和脉动弹性结构42,弹射块41在弹射力f的方向上具有第一端和第二端,弹射块41的第一端通过脉动弹性结构42与弹射腔34的内底面相连接,弹射块41的第二端设有受压部43和弹射槽44;其中,挤压破岩状态下,激发结构6与受压部43抵接,并通过弹射块41压缩脉动弹性结构42;冲击破岩状态下,激发结构6脱离受压部43并与弹射槽44相对应而使脉动弹性结构42释放,脉动弹性结构42释放产生的弹性回复力构成弹射力f。当激发结构6与受压部43脱离而与弹射槽44对应时,脉动弹性结构42突然释放,从而形成弹射力f。

38.具体的,脉动弹性结构42可以采用本实施例中的一脉动弹簧,也可以通过多个脉动弹簧沿其轴向串接设置,还可以通过多个脉动弹簧并排设置。弹射槽44沿弹射块41的轴向开设在弹射块41的第二端的中心区域,且弹射槽44的内径小于激发通道71的内径,使得弹射槽44周围的边沿部位构成受压部43。

39.如图4所示,弹射块41的第二端设有第一导向面45,限位结构7朝向弹射腔34的一侧设有第二导向面72,第一导向面45呈渐缩状延伸至弹射槽44的槽口,第二导向面72呈渐缩状延伸至激发通道71;第一导向面45能与第二导向面72配合而引导弹射槽44与激发通道71相对应。通过设置相配合的第一导向面45和第二导向面72,确保脉动弹性结构42复位后,弹射槽44和受压部43的位置准确,使得挤压破岩状态下激发结构6与受压部43抵接,以及在被挤压到一定程度后能脱离受压部43而伸入弹射槽44中,转换成冲击破岩状态,还能确保弹射块41的弹射方向准确。

40.如图4所示,本实用新型的实施方式中,激发结构6包括导向部61和杆部62,杆部62从激发通道71伸入激发腔35中,导向部61被限定在激发腔35内并与杆部62相连接,冲击结构5伸入激发腔35并与导向部61抵接,挤压破岩状态下,杆部62与受压部43抵接,且导向部61能被冲击结构5挤压至与限位结构7配合而引导杆部62朝弹射槽44移动。通过导向部61与限位结构7配合引导,确保杆部62能朝弹射槽44移动,进而脱离受压部43而与弹射槽44相对应,从而使压缩状态下的脉动弹性结构42释放进行弹射。

41.具体的,挤压破岩状态下,杆部62的轴线方向z2相对于弹射槽44的轴向z1倾斜设置,使其能抵接在弹射槽44一侧的受压部43上,随着激发结构6被冲击结构5不断地向弹射结构4挤压,使导向部61与限位结构7接触,而将杆部62扶正,从而脱离受压部43而与弹射槽44同轴相对。导向部61与限位结构7之间的间距构成脉动弹性结构42可压缩的行程。杆部62大体呈一圆杆结构。

42.如图4所示,导向部61设有第三导向面66,限位结构7朝向激发腔35的一侧设有第四导向面73,第三导向面66呈渐缩状延伸至杆部62,第四导向面73呈渐缩状延伸至激发通道71;第三导向面66能与第四导向面73配合而引导杆部62与弹射槽44相对应。本实施例中,第三导向面66和第四导向面73为渐缩状的圆弧面。可选的,第三导向面66和第四导向面73为圆锥面或多棱锥面。

43.如图4所示,本实用新型的实施方式中,激发结构6还包括弹性复位结构63,导向部61设有抵压面64,弹性复位结构63的一端与抵压面64抵接,弹性复位结构63的另一端与限位结构7抵接,挤压破岩状态下,抵压面64相对于弹射槽44的径向平面倾斜设置,杆部62在弹性复位结构63的弹性回复力的作用下朝向受压部43设置。通过设置弹性复位结构63和抵压面64,确保激发结构6复位后,杆部62的轴线方向z2相对于弹射槽44的轴向z1倾斜一定角度,进而在受到冲击结构5的挤压后能抵接在受压部43上而不会伸入弹射槽44中,使得刀圈本体1滚动的过程中,脉冲刀齿2能循环触发而交替地进行挤压破岩和冲击破岩。具体的,弹性复位结构63可以采用本实施例的一复位弹簧,该复位弹簧套设在导向部61上,也可以采用其他弹性结构。

44.如图4所示,导向部61还设有接触面65,壳体3设有冲击通道36,冲击通道36与激发腔35相连通,冲击结构5与冲击通道36滑动配合,并伸入激发腔35中与接触面65抵接接触;挤压破岩状态下,接触面65平行于弹射槽44的径向平面设置。导向部61引导杆部62移动时不会带动冲击结构5移动。冲击结构5始终沿冲击通道36的轴向滑动而不会发生偏移。具体的,接触面65相对于杆部62的径向平面倾斜设置,倾斜的角度等于激发结构6复位后,杆部62的轴线z2与弹射槽44的轴线z1之间的角度。

45.冲击结构5包括冲击杆51以及限位块52,冲击杆51与冲击通道36滑动配合,冲击杆51的一端与限位块52相连接,限位块52被限定在激发腔35内并与接触面65抵接接触。通过设置限位块52,避免冲击结构5从壳体3脱出。具体的,冲击杆51可以呈本实施例中的圆柱状,也可以呈圆锥状,还可以呈楔形状

46.如图3和图4所示,壳体3包括前部壳体31、中部壳体32以及尾部壳体33,前部壳体31沿弹射力f的方向设有相连通的后腔和冲击通道36,中部壳体32沿弹射力f的方向设有相连接的后腔和前腔,且限位结构7设于中部壳体32的内壁面上,尾部壳体33设有底腔,尾部壳体33、中部壳体32以及前部壳体31沿弹射力f的方向依次连接,且尾部壳体33的底腔与中

部壳体323的后腔连通形成弹射腔34,中部壳体32的前腔与前部壳体31的后腔连通形成激发腔35。通过将壳体3拆分成前部壳体31、中部壳体32以及尾部壳体33,易于加工形成限位通道、激发腔35以及弹射腔34,并且也容易进行弹射结构4、激发结构6以及冲击杆51的组装。具体的,前部壳体31、中部壳体32以及尾部壳体33之间可以通过焊接的方式相连接,也可以通过螺纹连接,还可以通过卡扣的方式相连接。

47.实施方式二

48.如图1所示,本实用新型还提供一种滚刀,包括破岩刀圈。本实施方式中的破岩刀圈与实施方式一中破岩刀圈的结构、工作原理以及有益效果均相同,在此不再赘述。具体的,滚刀还包括转轴,转轴与破岩刀圈的轴孔11相配合。破岩刀圈的数量可以是一个,也可以是多个,多个破岩刀圈沿转轴的轴向间隔排布设置。

49.实施方式三

50.本实用新型还提供一种隧道掘进机,包括滚刀。本实施方式中的滚刀与实施方式二中滚刀的结构、工作原理以及有益效果均相同,在此不再赘述。隧道掘进机的刀盘上布设有多个滚刀。

51.以上所述仅为本实用新型的几个实施例,本领域的技术人员依据申请文件公开的内容可以对本实用新型实施例进行各种改动或变型而不脱离本实用新型的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。