1.本发明属于传感器领域,具体涉及一种柔性触控传感器、制备方法及触控显示屏。

背景技术:

2.触控传感器是由触控基板上通过透明导电材料的布线,通电后能感知和检测触摸该触控基板时产生的静电容量变化的一种传感器,触控传感器是目前应用最为广泛、使用最为便捷的人机交互方式之一。目前主流触控传感器的基板材料大部分为玻璃或者pet贴合玻璃的方式。主要原因是目前主流触控传感器上的透明导电材料采用的是ito或azo等陶瓷材料,生产过程是通过磁控溅射的方式将该材料沉积到玻璃或者pet基材上。因为陶瓷材料本身较脆,不具备柔性,因此如果对该类触控传感器进行弯曲折叠,会使得ito等导电布线发生断裂,从而使得传感器失效,因此需要结合硬质的透明基板材料,如玻璃。

3.然而,随着智能手机和平板电脑等便携终端配备的触控面板尺寸变大变薄,以及市场对其可折叠、可弯曲的性能要求,用ito等陶瓷导电材料作为透明电极材料,因其在柔性基材上的电阻较大难以应用于尺寸超过10~20英寸的触摸面板,越来越多的企业开始尝试在柔性基材上布设金属丝作为导电层材料。为了防止柔性触控传感器中使用的导电材料在使用过程中受水汽等腐蚀性气体的影响而导致失效,通常会在其表面涂布一层较厚的有机高分子材料(微米级别)形成防护涂层,但是,一方面涂布的高分子材料其分子之间结合不紧密,有空洞或者间隙,且分子与分子之间的排列也不是十分致密,水汽或者其他腐蚀性气体很容易通过这些通道侵入到下层的导电层,使得导电层容易失效;另一方面,涂布上去的高分子材料经过高温高湿,很容易老化产生裂纹或者空隙,涂布的厚度越厚,这种老化现象越严重,从而加剧水汽等腐蚀气体侵入到下层的导电层,导致传感器失效。

技术实现要素:

4.本发明的具体实施方式提供一种具有超薄的对导电层具有优良的防护作用的防护涂层的柔性触控传感器,具体方案如下:

5.一种柔性触控传感器,包括:

6.柔性基材和设置于所述柔性基材上的导电层;

7.所述导电层的外露面具有防护涂层;

8.所述防护涂层包括防护涂层ⅰ,所述防护涂层ⅰ是由单体化合物的等离子体沉积形成的等离子体聚合涂层。

9.可选的,所述导电层为金属导电层。

10.可选的,所述金属为铜。

11.可选的,所述导电层为细丝网格状。

12.可选的,所述单体化合物选自于有机硅氧烷、不饱和烃、丙烯酸酯类化合物、环氧化合物及它们的卤素原子取代化合物中的至少一种。

13.可选的,所述单体化合物包括单体α和单体β;

14.所述单体α的结构如式(1-1)所示,

15.x-r

2-a-r

1-y

16.(1-1)

17.其中,r1和r2分别独立的选自为连接键或c

1-c6的亚烷基,a为连接部分,x为环氧基或环烃基环氧基,y包含碳碳不饱和键或环氧结构;

18.所述单体β的结构如式(2-1)所示,

[0019][0020]

其中,s1中含有一个以上的-o-c(o)-或-c(o)-o-,r4、r5、r6、r7、r8和r9分别独立的选自为氢原子、卤素原子、c

1-c

10

的烷基或c

1-c

10

的卤素原子取代烷基。

[0021]

可选的,所述单体α的结构如式(1-2)所示,

[0022][0023]

其中,r3选自为连接键或c

1-c6的亚烷基,m和n分别独立的选自于0或1,y为环氧基或环烃基环氧基。

[0024]

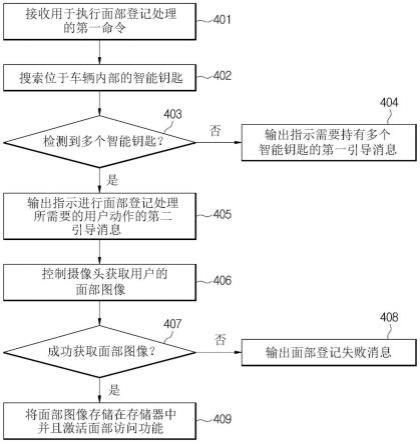

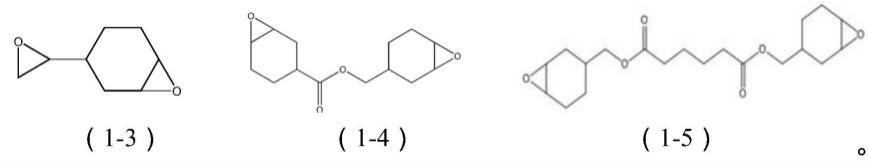

可选的,所述单体α的结构如式(1-3)、(1-4)或(1-5)所示,

[0025][0026]

可选的,所述r4、r5、r6、r7、r8和r9分别独立的选自为氢原子或甲基。

[0027]

可选的,所述s1结构如式(2-2)所示,

[0028][0029]

其中,r

11

为c

2-c

10

的亚烷基或c

2-c

10

的卤素原子取代亚烷基,n为0到10的整数。

[0030]

可选的,所述单体β选自于二甲基丙烯酸1,4-丁二醇酯、二甲基丙烯酸1,6-己二醇酯、二甲基丙烯酸乙二醇酯、二甲基丙烯酸二乙二醇酯、二甲基丙烯酸三乙二醇酯、二甲基丙烯酸四乙二醇酯、二甲基丙烯酸1,3-丁二醇酯、二甲基丙烯酸新戊二醇酯、甲基丙烯酸酐、二丙-2-烯基-2-亚甲基丁二酸酯、2-亚苄基丙二酸二丙-2-烯基酯或二烯丙基丙二酸二

乙酯中的至少一个。

[0031]

可选的,所述防护涂层还包括防护涂层ⅱ,所述防护涂层ⅱ为无机涂层。

[0032]

可选的,所述防护涂层ⅱ通过气相沉积方法形成。

[0033]

可选的,所述气相沉积方法为电子束蒸发法、磁控溅射法、等离子体增强化学气相沉积法或原子层沉积法。

[0034]

可选的,所述无机涂层为选自于li、b、ca、sr、mg、al、si、p、ti、v、mn、fe、co、ni、cu、zn、zr、sn以及ba中的至少一种的氧化物、氮化物、碳化物或氮氧化物的涂层或dlc涂层。

[0035]

可选的,所述防护涂层ⅱ位于防护涂层ⅰ和导电层之间。

[0036]

任意以上所述柔性触控传感器的制备方法,包括以下步骤:

[0037]

将布置有导电层的柔性基材接触单体化合物的等离子体,在所述导电层的外露面上沉积聚合形成防护涂层ⅰ。

[0038]

可选的,所述等离子体为脉冲等离子体。

[0039]

一种触控部件,所述触控部件包括上述所述柔性触控传感器。

[0040]

一种电子产品,所述电子产品包括上述所述的触控部件。

[0041]

可选的,所述电子产品为智能手机、智能电话、笔记本电脑、平板电脑、电视或智能穿戴设备。

[0042]

本发明具体实施方式的柔性触控传感器,其导电层具有单体化合物的等离子体沉积形成的等离子体聚合防护涂层ⅰ,可有效阻隔导电层受到外界湿气或化学侵蚀等多重影响下所引起的柔性触控传感器失效。

具体实施方式

[0043]

本发明具体实施方式的柔性触控传感器,包括:

[0044]

柔性基材和设置于所述柔性基材上的导电层;

[0045]

所述导电层的外露面具有防护涂层;

[0046]

所述防护涂层包括防护涂层ⅰ,所述防护涂层ⅰ是由单体化合物的等离子体沉积形成的等离子体聚合涂层。

[0047]

本发明具体实施方式的柔性触控传感器,所述导电层具有单体化合物的等离子体沉积形成的等离子体聚合防护涂层ⅰ,其具有超薄的纳米级厚度,并可有效阻隔导电层受到外界湿气或化学侵蚀等多重影响下所引起的柔性触控传感器失效。

[0048]

本发明具体实施方式的柔性触控传感器,所述导电层可以是金属导电层,也可以是陶瓷导电层,还可以是高分子导电材料层,或者是其它导电材料层,考虑更好的导电性,在一些具体实施方式中,导电层为金属导电层,所述金属例如可以是铝、铜、铁、银、金或其合金等等,综合考虑其价格和导电性,在一些具体实施方式中,所述金属为铜。

[0049]

本发明具体实施方式的柔性触控传感器,在一些具体实施方式中,从透明性考虑,所述导电层为细丝网格状,所述细丝的尺寸为50μm以下,进一步为10μm以下,进一步为1~5μm。

[0050]

本发明具体实施方式的柔性触控传感器,所述导电层可以设置于所述柔性基材的一个面上,也可以设置于柔性基材相对的两个面上。

[0051]

本发明具体实施方式的柔性触控传感器,为有效阻隔外界水汽或化学侵蚀,所述

防护涂层ⅰ具有良好的疏水性,在一些具体实施方式中,所述单体化合物为具有疏水性的单体化合物,例如有机硅氧烷、不饱和烃、丙烯酸酯类化合物、环氧化合物及它们的卤素原子取代化合物等等。

[0052]

本发明具体实施方式的柔性触控传感器,在一些具体实施方式中,所述单体化合物包括单体α和单体β;

[0053]

所述单体α的结构如式(1-1)所示,

[0054]

x-r

2-a-r

1-y

[0055]

(1-1)

[0056]

其中,r1和r2分别独立的选自为连接键或c

1-c6的亚烷基,a为连接部分,x为环氧基或环烃基环氧基,y包含碳碳不饱和键或环氧结构;

[0057]

所述单体β的结构如式(2-1)所示,

[0058][0059]

其中,s1中含有一个以上的-o-c(o)-或-c(o)-o-,r4、r5、r6、r7、r8和r9分别独立的选自为氢原子、卤素原子、c

1-c

10

的烷基或c

1-c

10

的卤素原子取代烷基。在一些具体实施方式中,所述r4、r5、r6、r7、r8和r9分别独立的选自为氢原子或甲基。

[0060]

本发明具体实施方式的柔性触控传感器,由式(1-1)具有环氧单元的单体α,以及式(2-1)所示的不饱和酯单体β等离子体沉积形成的等离子体聚合涂层,不但具有优异的防护性能,并且具有优异的抗弯折性,能更好的满足市场对智能手机、笔记本和平板电脑等便携终端设备的可折叠、可弯曲的性能要求。

[0061]

本发明具体实施方式的柔性触控传感器,所述烷基包括直链的烷基,例如甲基、乙基、丙基或丁基等,或含有支链的烷基,例如异丙基或异丁基等。所述亚烷基包括直链的亚烷基,例如亚甲基、亚乙基、亚丙基或亚丁基等,或含有支链的亚烷基,例如亚异丙基或亚异丁基等。所述环烃基环氧基,例如环己基环氧基或环戊基环氧基等。

[0062]

本发明具体实施方式的柔性触控传感器,在一些具体实施方式中,所述单体α的结构如式(1-2)所示,

[0063][0064]

其中,r3选自为连接键或c

1-c6的亚烷基,m和n分别独立的选自于0或1,y为环氧基或环烃基环氧基。在一些具体实施方式中,所述单体α的结构如式(1-3)、(1-4)或(1-5)所示,

[0065][0066]

本发明具体实施方式的柔性触控传感器,在一些具体实施方式中,所述s1中含有两个-o-c(o)-或-c(o)-o-,即s1中含有两个-o-c(o)-、两个-c(o)-o-或-o-c(o)-或-c(o)-o-各一个。在一些具体实施方式中,所述s1结构如式(2-2)所示,

[0067][0068]

其中,r

11

为c

2-c

10

的亚烷基或c

2-c

10

的卤素原子取代亚烷基,n为0到10的整数,具体的为0、1、2、3、4、5、6、7、8、9或10。

[0069]

本发明具体实施方式的柔性触控传感器,作为具体的非限制性举例,所述单体β选自于二甲基丙烯酸1,4-丁二醇酯(cas号:2082-81-7)、二甲基丙烯酸1,6-己二醇酯(cas号:6606-59-3)、二甲基丙烯酸乙二醇酯(cas号:97-90-5)、二甲基丙烯酸二乙二醇酯(cas号:2358-84-1)、二甲基丙烯酸三乙二醇酯(cas号:109-16-0)、二甲基丙烯酸四乙二醇酯(cas号:109-17-1)、二甲基丙烯酸1,3-丁二醇酯(cas号:1189-08-8)、二甲基丙烯酸新戊二醇酯(cas号:1985-51-9)、甲基丙烯酸酐(cas号:760-93-0)、二丙-2-烯基-2-亚甲基丁二酸酯、2-亚苄基丙二酸二丙-2-烯基酯(cas

[0070]

号:52505-39-2)或二烯丙基丙二酸二乙酯(cas号:3195-24-2)中的至少一个。

[0071]

本发明具体实施方式的柔性触控传感器,在一些具体实施方式中,所述防护涂层ⅰ是由单体α和单体β的等离子体形成的等离子体聚合涂层。在另外一些具体实施方式中,根据需要,所述涂层ⅰ是由单体α和单体β加有适当的其它单体的等离子体形成的等离子体聚合涂层。

[0072]

本发明具体实施方式的柔性触控传感器,在一些具体实施方式中,所述单体α和单体β的摩尔比在3:10~10:3之间,具体例如可以是3:10、4:10、5:10、6:10、7:10、8:10、9:10、10:10、10:9、10:8、10:7、10:6、10:5、10:4或10:3等等;在另外一些具体实施方式中,在满足兼顾防护性能与弯折性能的情况,根据具体的单体情况,也可以在其它比例之间进行调节。

[0073]

本发明具体实施方式的柔性触控传感器,在一些具体实施方式中,所述防护涂层ⅰ的厚度为10-1000nm,具体的例如10nm、20nm、30nm、40nm、50nm、100nm、150nm、200nm、250nm、300nm、350nm、400nm、450nm、500nm、600nm、700nm、800nm、900nm、1000nm等等。

[0074]

本发明具体实施方式的柔性触控传感器,在一些具体实施方式中,所述防护涂层还包括防护涂层ⅱ,所述防护涂层ⅱ为无机涂层,有利于更好的提高所述防护涂层的阻隔保护性能。在一些具体实施方式中,所述防护涂层ⅱ通过气相沉积方法形成,所述气相沉积方法具体例如可以为电子束蒸发法、磁控溅射法、等离子体增强化学气相沉积法或原子层沉积法等等。在一些具体的实施方式中,所述防护涂层ⅱ位于防护涂层ⅰ和导电层之间,所述防护涂层ⅰ位于所述防护涂层ⅱ的外边更有利于提高所述防护涂层的阻隔保护性能。

[0075]

本发明具体实施方式的柔性触控传感器,在一些具体实施方式中,所述防护涂层ⅱ的厚度为5-500nm,具体的例如5nm、10nm、15nm、20nm、25nm、30nm、35nm、40nm、45nm、50nm、100nm、200nm、300nm、400nm或500nm等等。

[0076]

本发明具体实施方式的柔性触控传感器,在一些具体实施方式中,所述防护涂层包含防护涂层ⅰ和防护涂层ⅱ的两层以上的涂层,例如以下的涂层方式,导电层/防护涂层ⅱ/防护涂层ⅰ、导电层/防护涂层ⅰ/防护涂层ⅱ、导电层/防护涂层ⅱ/防护涂层ⅰ/防护涂层ⅱ或导电层/防护涂层ⅰ/防护涂层ⅱ/防护涂层ⅰ等等,特别是以防护涂层ⅰ/防护涂层ⅱ/防护涂层ⅰ,具有极其优异的防护性能、耐弯折性能及阻隔保护性能。

[0077]

本发明具体实施方式的柔性触控传感器,所述无机涂层具体例如可以为li、b、ca、sr、mg、al、si、p、ti、v、mn、fe、co、ni、cu、zn、zr、sn以及ba中的至少一种的氧化物、氮化物、碳化物或氮氧化物等的涂层或dlc(类金刚石镀膜(diamond-like carbon))涂层。

[0078]

本发明具体实施方式的柔性触控传感器,在一些具体实施方式中,所述柔性基材的材质为柔韧的高分子聚合物材料,在一些具体实施方式中,所述高分子聚合物材料的材质为pet(聚对苯二甲酸乙二醇酯)、pc(聚碳酸酯)、pmma(聚甲基丙烯酸甲酯)、cop(环烯烃聚合物)或cpi(透明聚酰亚胺)等,这样的材质可以使所述柔性触控传感器保持更好的透明性。

[0079]

本发明的具体实施方式还提供一种以上所述柔性触控传感器的制备方法,包括以下步骤:

[0080]

将布置有导电层的柔性基材接触单体化合物的等离子体,在所述导电层的外露面上沉积聚合形成防护涂层ⅰ。

[0081]

本发明的具体实施方式的柔性触控传感器的制备方法,所述单体化合物、柔性基材、导电层以及防护涂层等的说明如前所述。

[0082]

本发明的具体实施方式的柔性触控传感器的制备方法,为进一步增强防护涂层与导电层的结合力,在一些具体实施方式中,在对所述导电层沉积涂层之前,对导电层采用连续等离子体进行预处理,以提高后续防护涂层的附着力。所述连续等离子体进行预处理方法,例如可以在惰性气体气氛下,采用等离子体放电功率为20~500w,放电方式为连续式,持续放电时间10s~15mins。

[0083]

本发明的具体实施方式的柔性触控传感器的制备方法,在一些具体实施方式中,所述等离子体为以连续波激发的等离子体,在另外一些具体实施方式中,所述等离子体是以脉冲方式激发的等离子体,具体可以采用以下举例的方式,将所述柔性触控传感器的导电层或具有其它防护涂层的所述柔性触控传感器的导电层置于等离子体室的反应腔体内,抽真空至0.02-250毫托,并通入惰性气体如he、ar、n2或几种的混合气体,将参加反应的单体以气态的形式进入腔体内,单体流量为10-2000μl/min,开启电源,产生等离子体,从而在所述导电层表面或其它所述导电层的其它防护涂层表面发生化学气相沉积,其中,脉冲功率为10w-300w,具体例如可以是10w、20w、30w、40w、50w、60w、70w、80w、90w、100w、200w或300w等等;脉冲频率为15hz-60khz,具体例如可以是15hz、50hz、100hz、500hz、1khz、2khz、3khz、5khz、10khz、20khz、25khz、30k hz、35khz、40khz、45khz、50khz、55khz、60khz等等;脉冲占空比为0.1%~85%,具体例如可以是0.1%、0.5%、1%、5%、10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%或85%等等;等离子放电时

间为100s-36000s,具体例如可以是100s、500s、1000s、2000s、3000s、4000s、5000s、6000s、7000s、8000s、9000s、10000s、15000s、20000s、25000s、30000s、36000s等等。

[0084]

本发明的具体实施方式的柔性触控传感器的制备方法,在一些具体实施方式中,所述等离子放电方式可以现有的各种放电方式,具体例如,无电极放电(如射频电感耦合放电、微波放电)、单电极放电(如电晕放电、单极放电所形成的等离子体射流)、双电极放电(如介质阻挡放电、裸露电极射频辉光放电)以及多电极放电(如采用浮动电极作为第三个电极的放电)。

[0085]

本发明具体实施方式的柔性触控传感器可以应用于各种电子电器设备触控部件,例如智能穿戴设备感应配件,电子产品特别是手机、智能电话、笔记本电脑、平板电脑、电视的触控显示屏、车载显示及其他各类新型显示产品,能很好的满足这些产品触控部件尺寸变大变薄,以及可折叠、可弯曲的性能要求。

[0086]

实施例

[0087]

测试方法说明

[0088]

高温高湿测试:根据gb/t 2423.34-2012标准进行检测。

[0089]

涂层厚度测试:使用美国filmetrics f20-uv-薄膜厚度测量仪进行检测。

[0090]

实施例1

[0091]

将具有cu金属网格导电层柔性触控薄膜,放入pecvd(等离子体增强化学气相沉积)腔体中,首先将pecvd腔体抽真空至9.8*10-2

pa,然后通入流量为160sccm氦气,对触控薄膜表面进行预处理,该预处理阶段放电功率为300w,放电时间为60s;接着同时通入单体二甲基丙烯酸-1,4-丁二醇酯和单体乙烯基环己烯二环氧化物在基材表面进行涂层制备,涂层制备过程中2种单体的流量均为200μl/min,时间为1800s。该涂层沉积阶段采用射频放电方式,输出方式为脉冲,脉冲宽度为9us,重复频率为5khz,镀膜功率40w。沉积涂层制备结束后,充入氮气使反应腔体恢复至常压,打开腔体取出触控薄膜,测试其涂层厚度并进行高温高湿(85℃,85%rh)测试,结果列入表1中。同时,将涂层后的触控薄膜放置在高温高湿箱内进行双85老化,持续老化72h和250h。老化完成后,利用光学显微镜进行涂层及cu表面腐蚀观察,在双85高温高湿环境下放置72小时,涂层依然完好,经过双85持续老化250h后,cu层表面未发生变色氧化。

[0092]

实施例2

[0093]

步骤一:

[0094]

将具有cu金属网格导电层柔性触控薄膜,放入pecvd腔体中,首先将pecvd腔体抽真空至9.8*10-2

pa,然后通入流量为160sccm氦气,对触控薄膜表面进行预处理,该预处理阶段放电功率为300w,放电时间为60s;接着同时通入单体二甲基丙烯酸-1,4-丁二醇酯和单体乙烯基环己烯二环氧化物在基材表面进行涂层制备,涂层制备过程中2种单体的流量均为200μl/min,时间为1800s。该涂层沉积阶段采用射频放电方式,输出方式为脉冲,脉冲宽度为9us,重复频率为5khz,镀膜功率40w。涂层制备结束后,充入氮气使反应腔体恢复至常压,打开腔体取出触控薄膜。测试其涂层厚度列入表1中。

[0095]

步骤二:

[0096]

将该触控薄膜放入带有硅靶的磁控溅射设备中,首先将磁控溅射设备腔体抽真空至1.0*10-2

pa,然后通入流量为150sccm氩气对触控薄膜表面进行30s预处理;接着同时通入

氩气和氧气在基材表面进行二氧化硅涂层的制备,涂层制备过程中氩气流量均为120sccm,氧气流量为20sccm,腔体压力维持在1.5mt,时间为600s。该涂层沉积阶段采用射频放电方式,输出方式为脉冲,占空比为77.5%,重复频率为150khz,镀膜功率3000w。涂层制备结束后,恢复反应腔体至常压,打开腔体取出触控薄膜。测试其涂层厚度列入表1中。步骤三:

[0097]

继续将该触控薄膜放入pecvd腔体中,再次重复步骤一的操作。然后进行涂层厚度及高温高湿(85℃,85%rh)测试,结果列入表1中。

[0098]

实施例3

[0099]

步骤一:

[0100]

将具有cu金属网格导电层柔性触控薄膜,放入带有硅靶的磁控溅射设备中,首先将磁控溅射设备腔体抽真空至1.0*10-2

pa,然后通入流量为150sccm氩气对触控薄膜表面进行30s预处理;接着同时通入氩气和氧气在基材表面进行二氧化硅涂层的制备,涂层制备过程中氩气流量均为120sccm,氧气流量为20sccm,腔体压力维持在1.5mt,时间为600s。该涂层沉积阶段采用射频放电方式,输出方式为脉冲,占空比为77.5%,重复频率为150khz,镀膜功率3000w。涂层制备结束后,恢复反应腔体至常压,打开腔体取出触控薄膜。测试其涂层厚度列入表1中。

[0101]

步骤二:

[0102]

将该触控薄膜放入pecvd腔体中,首先将pecvd腔体抽真空至9.8*10-2

pa,然后通入流量为160sccm氦气,对触控薄膜表面进行预处理,该预处理阶段放电功率为300w,放电时间为60s;接着同时通入单体二甲基丙烯酸1,6-己二醇酯和单体3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯在基材表面进行涂层制备,涂层制备过程中2种单体的流量均为200μl/min,时间为1800s。该涂层沉积阶段采用射频放电方式,输出方式为脉冲,脉冲宽度为9us,重复频率为5khz,镀膜功率40w。涂层制备结束后,充入氮气使反应腔体恢复至常压,打开腔体取出触控薄膜,测试其涂层厚度列入表1中。然后进行高温高湿(85℃,85%rh)测试,结果列入表1中。

[0103]

实施例4

[0104]

步骤一:

[0105]

将具有cu金属网格导电层柔性触控薄膜,放入pecvd腔体中,首先将pecvd腔体抽真空至9.8*10-2

pa,然后通入流量为160sccm氦气,对触控薄膜表面进行预处理,该预处理阶段放电功率为300w,放电时间为60s;接着同时通入单体二甲基丙烯酸1,6-己二醇酯和单体3,4-环氧环己基甲基-3,4-环氧环己基甲酸酯在基材表面进行涂层制备,涂层制备过程中2种单体的流量均为200μl/min,时间为1800s。该涂层沉积阶段采用射频放电方式,输出方式为脉冲,脉冲宽度为9us,重复频率为5khz,镀膜功率40w。涂层制备结束后,充入氮气使反应腔体恢复至常压,打开腔体取出触控薄膜。测试其涂层厚度列入表1中。

[0106]

步骤二:

[0107]

将该触控薄膜放入带有硅靶的磁控溅射设备中,首先将磁控溅射设备腔体抽真空至1.0*10-2

pa,然后通入流量为150sccm氩气对触控薄膜表面进行30s预处理;接着同时通入氩气和氧气在基材表面进行二氧化硅涂层的制备,涂层制备过程中氩气流量均为120sccm,氧气流量为20sccm,腔体压力维持在1.5mt,时间为600s。该涂层沉积阶段采用射频放电方式,输出方式为脉冲,占空比为77.5%,重复频率为150khz,镀膜功率3000w。涂层制备结束

后,恢复反应腔体至常压,打开腔体取出触控薄膜。测试其涂层厚度列入表1中。然后进行高温高湿(85℃,85%rh)测试,结果列入表1中。

[0108]

表1实施例1-4性能测试结果

[0109][0110]

由上表1的测试结果可知,实施例1-4的涂层厚度超薄,为纳米级,同时在高温高湿下,具有优异的防护性能,从以上实施例的对比可知,当同时具有等离子体涂层和无机涂层时,进一步当无机涂层位于等离子体涂层和铜导电层之间时,更进一步当同时具有等离子体涂层/无机涂层/等离子体涂层时,其具有更为优异的防护性能。

[0111]

对比例1

[0112]

将具有cu金属网格导电层柔性触控薄膜,利用涂布辊涂布设备在cu金属网格表面进行涂布,并放入uv固化箱进行固化,固化温度为80℃,uv波长为365nm,固化时间为45s。其中涂布液固含量为60%,主要包含低聚物聚氨酯丙烯酸酯(pua)、活性稀释剂丙烯酸羟乙酯(hea)、光引发剂和溶剂等。固化后涂层为透明色,测试其涂层厚度为2μm。将涂布完的cu金属网格触控薄膜放置在高温高湿箱内进行双85老化,持续老化72h和250h。老化完成后,利用光学显微镜进行涂层及cu表面腐蚀观察,在双85高温高湿环境下放置72小时,对比例1辊涂涂层已经出现裂纹和失效,经过双85持续老化250h后,cu表面已发生变色和氧化。

[0113]

由实施例1与对比例1的cu表面变化情况可知,实施例1柔性触控导电层的等离子体防护涂层比对比例1现有的辊涂方式的防护涂层的防腐蚀及防氧化能力更强。

[0114]

本发明实施例1所提供的涂层比现有的辊涂或喷涂方式制备的防护涂层更加均匀,实施例1中涂层结构更加致密,涂层中的孔洞或者缺陷更少,相应涂层的防腐蚀及防氧化能力更强。

[0115]

对比例2

[0116]

将实施例2方法制备的触控薄膜进行内外弯折20万次,其中弯折半径为2mm,利用光学显微镜进行观察,涂层保持完好,然后将其放置在高温高湿箱内进行双85老化,持续老化250h,老化完成后,利用光学显微镜进行cu表面腐蚀观察,防护涂层保持完好,cu层表面未发生变色氧化。

[0117]

将实施例2中,不进行步骤一仅进行步骤二制备只包含无机层的触控薄膜,然后对其进行内外弯折10万次,其中弯折半径为2mm,利用光学显微镜进行观察,涂层出现裂纹,然后将其放置在高温高湿箱内进行双85老化,持续老化250h,老化完成后,利用光学显微镜进行cu表面腐蚀观察,防护涂层已经出现裂纹和失效,cu线完全被腐蚀。这主要是因为单层无机膜层本身具备一定脆性,在经过多次弯折后已经发生碎裂,从而产生了小裂纹或者微孔,导致水汽通过这些缝隙渗透到cu金属导电层发生腐蚀。

[0118]

由以上对比例2的弯折后,防护涂层外表及耐腐蚀对比可知,实施例2柔性触控导电层的等离子体防护涂层在提高单层膜阻隔水汽性能的同时,具有十分优异的耐弯折性能。

[0119]

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。