1.本发明属于化工及环保技术领域,具体涉及一种废水工艺技术,更进一步说,涉及一种自养脱氮工艺装置和污水处理方法。

背景技术:

2.近年来,水处理领域氮的污染已成为社会热点之一。随着中国水体富营养化问题的日趋严重,以及未来污水排放标准的提升,水中氮的去除成为水处理领域关注的重点问题之一。如何经济、高效、安全地从水中去除总氮,研发高效稳定的生物强化脱氮技术,已成为污水处理领域亟待解决的难题。

3.生物脱氮以其较低的处理成本受到广泛关注,污水处理领域传统的生物脱氮途径为自养硝化-异养反硝化,但缺点在于脱氮流程长,耗氧量大,消耗碳源多,污泥产量大。自养脱氮,无需外加碳源,利用硫、铁、亚硝酸根等可实现总氮去除,流程短,成本低、处理效率高。在自养脱氮过程中,生物膜法因其处理效率高、剩余污泥产泥量少、运行管理方便等特点受到广泛关注,在污水处理中具有广阔的应用前景。

4.专利cn110054291a公开了一种低c/n比城市污水脱氮的装置和方法,可以在不额外投加碳源的条件下,通过厌氧氨氧化的途径实现生活污水深度脱氮,但该工艺要实现深度脱氮的方式比较繁琐且工艺流程比较长,不太好控制。

5.专利cn111807610b公开了一种深度去除污水总氮的方法和系统,可用于现有污水处理厂的升级改造,但该工艺采用悬浮污泥进行厌氧氨氧化,脱氮负荷较低,进水需要保证较低浓度的总氮浓度。

6.生物膜法中载体作为反应器的重要组成,是微生物膜的承载体,其物化特性、水力流化特性等影响基质传质效率。载体性能好坏直接影响到挂膜难易、生物膜附着量、总氮处理负荷,对提高生物膜反应器的处理效率、降低运行成本至关重要。

7.因此,亟待研发一种脱氮功能载体,提高生物膜活性,实现高效脱氮。

技术实现要素:

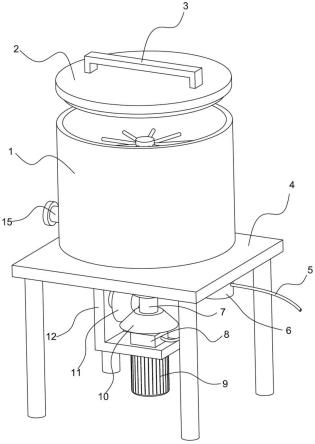

8.针对目前水处理中缺乏自养型生物膜脱氮工艺的状况,本发明公开了一种自养脱氮工艺装置,以及与之相匹配的脱氮功能载体,提高了生物膜活性和反应器处理负荷,实现了高效脱氮,有效降低了反应器操作运行费用。

9.第一方面,本发明提出了一种自养脱氮工艺装置,其特征在于,包括:均质罐、中间罐和厌氧反应器,所述均质罐与所述中间罐连通,所述中间罐与所述厌氧反应器连通。

10.所述厌氧反应器自下而上依次分为布水区、载体区、三相分离区和出水区;其中,在所述布水区设置有布水板,在所述布水板上设置有滤头;在所述载体区填装有脱氮载体;在所述三相分离区设置有中心管和喇叭状罩体;所述出水区的顶部设置有集水槽和出水堰。

11.本发明的自养脱氮工艺装置,采用厌氧反应器,布水采用抗堵塞滤头,提高布水均

匀性及增高载体层的有效利用率;装置占地面积小,运行稳定,脱氮负荷高。

12.所述气水分布板上安装有一定数量的滤头,滤头由滤帽、滤缝、滤杆组成,滤杆通过橡胶垫,通过螺纹安装在气水分布板上,既可以实现反应器底部水流和气体的均匀分布,同时可起到拦截生物载体的作用。

13.所述滤网网孔可为楔形、圆孔、方孔等,所述滤网清洗方式可为超声波清洗、转刷清洗、刮板清洗、喷淋冲洗等一种或几种组合,实现对出水滤网黏附污泥清洗、连续排泥并防止载体流失的目的,出水经过滤网后通过出水口进入循环管路或者排出系统。

14.优选地,所述装置还可以包括附属管线组成的废水处理装置。

15.作为本发明的具体实施方式,所述厌氧反应器的高径比为(1~8):1,优选为(2~4):1。

16.在所述升流式膨胀床反应器底部通过滤头实现均匀布水,通过循环系统实现载体区膨胀有利于基质传输并防止堵塞,通过载体之间摩擦实现生物膜自平衡,通过滤网清洗系统保持滤网出水通量,实现装置出水连续排泥,防止载体流失。

17.作为本发明的具体实施方式,所述喇叭状罩体包括上部罩体、下部罩体和连接件,所述上部罩体与所述下部罩体通过连接件连接并构成过流通道,所述上部罩体和所述下部罩体的扩口端均朝向下部,所述上部罩体的缩口端与所述中心管的下端口连接。

18.作为本发明的具体实施方式,所述脱氮载体的装填体积为所述载体区体积的20%~80%。

19.作为本发明的具体实施方式,所述脱氮载体的平均粒径为1mm~6mm,优选为2mm~2.5mm。

20.作为本发明的具体实施方式,比表面积为1m2/g~100m2/g,优选为10m2/g~60m2/g。

21.作为本发明的具体实施方式,表观密度为0.2g/cm3~0.8g/cm3,优选为0.45g/cm3~0.75g/cm3。

22.作为本发明的具体实施方式,闭孔率为1%~99%,优选为25%~60%。

23.作为本发明的具体实施方式,所述脱氮载体的制备方法包括如下步骤:

24.s101:在惰性气体氛围下,将聚合单体和引发剂溶解于有机介质中形成均相溶液进行聚合反应,分离后得到三元共聚微球填充剂;其中,所述聚合单体包括马来酸酐、苯乙烯和α-甲基苯乙烯,所述引发剂选自有机过氧化合物和/或偶氮化合物;

25.s102:将所述步骤s101制备得到的填充剂与抗氧剂和热塑性树脂混合后挤出造粒;

26.s103:采用超临界流体浸渍所述步骤s102得到的颗粒,然后卸压,将所述颗粒冷却并进行孔道调控,得到脱氮载体。具体地,将颗粒利用超临界流体处理,超临界气体处理设备先通过温控系统将处理炉腔升温至发泡温度;然后将所述组织物颗粒放入处理炉腔内,液压系统加压,高压气体输送系统向炉腔中导入超临界流体,使气体压力达到工作压力;超临界流体从材料表面扩散进入所述组合物颗粒,并浸渍一段时间;达到溶解平衡后,一次或分段卸压,泄去炉腔内的气体并通过气体回收系统进行回收。

27.所述脱氮载体以一种或多种热塑性树脂为基础树脂,与抗氧剂和填充剂按一定比例混合,造粒后经过超临界气体处理,制备出一种具有可控的密度范围和大的比表面积、机

械强度高、使用寿命长的载体。脱氮载体孔壁粗糙,孔道结构可控,对脱氮功能菌可有效附着,反应器启动快;载体易膨胀流化,不需周期性反洗,可实现生物膜自平衡,运行稳定。

28.作为本发明的具体实施方式,基于所述均相溶液的质量计,所述聚合单体的质量百分含量为4%~22%,优选为6%~19%;所述引发剂的质量百分含量为0.4%~4%,优选为0.3%~3.6%,更优选为1%~3%。

29.作为本发明的具体实施方式,所述三元共聚微球的平均粒径为500nm~1600nm,优选为800nm~1500nm。

30.作为本发明的具体实施方式,马来酸酐的摩尔百分含量为48%~51%,苯乙烯的摩尔百分含量为10%~45%,α-甲基苯乙烯的摩尔百分含量为10%~45%,且苯乙烯与α-甲基苯乙烯的摩尔比9:1-1:9。

31.作为本发明的具体实施方式,在所述步骤s102中,以所述热塑性树脂的重量为100份计,所述抗氧剂为0.05份~1份,所述填充剂为0.5份~30份;优选地,所述抗氧剂为0.1份~0.5份,所述填充剂为5份~15份。

32.在步骤s102中,造粒可以通过双螺杆挤出机进行,也可以通过注塑成型、压缩成型、吹塑成型、压铸成型、中空成型、真空成型等加工方式得到片状、块状、棒状、中空管状等成型体。

33.作为本发明的具体实施方式,在所述步骤s102后还包括如下步骤:在挤出造粒后,将得到的颗粒混炼并经成型机成型,再通过切粒机切粒;其中,挤出温度为170℃~230℃,优选为180℃~200℃,例如180℃,190℃,200℃及其任意组合的范围。

34.作为本发明的具体实施方式,切粒速度为100rpm~500rpm,优选为200rpm~300rpm,例如200rpm,250rpm,300rpm及其任意组合的范围。

35.作为本发明的具体实施方式,在所述步骤s103中,所述超临界流体浸渍的温度为130℃~180℃,优选为140℃~165℃,例如140℃,145℃,150℃,155℃,160℃,165℃及其任意组合的范围。

36.作为本发明的具体实施方式,所述超临界流体浸渍的压力为1.0mpa~25.0mpa,优选为7.3mpa~15.0mpa,例如7.3mpa,8.5mpa,10.0mpa,12.0mpa,15.0mpa及其任意组合的范围。

37.作为本发明的具体实施方式,所述超临界流体浸渍的时间为1min~1h,优选为10min~30min,例如10min,20min,30min及其任意组合的范围。

38.作为本发明的具体实施方式,卸压时,采用一次卸压,卸压速度为0.1mpa/min~30mpa/min,优选为1mpa/min~10mpa/min。

39.作为本发明的具体实施方式,卸压时,采用多次分段卸压,每段卸压速度为1mpa/min~30mpa/min,优选为3mpa/min~15mpa/min。

40.作为本发明的具体实施方式,在所述步骤s101中,所述抗氧剂采用质量比为1:(0.8~1.2)的受阻酚类抗氧剂和亚磷酸酯类抗氧剂。

41.优选地,所述受阻酚类抗氧剂选自抗氧剂1010、抗氧剂1076、抗氧剂245或抗氧剂246中的至少一种。

42.作为本发明的具体实施方式,所述亚磷酸酯类抗氧剂选自磷酸三苯酯、磷酸三甲酯或抗氧剂168中的至少一种;和/或,

43.所述热塑性树脂至少选自聚乙烯树脂、聚丙烯树脂、聚乙烯化合物树脂、聚苯乙烯树脂、丁苯橡胶树脂、abs树脂和聚酰胺树脂中的一种。

44.优选地,所述热塑性树脂至少选自一种聚烯烃树脂。

45.更优选地,所述热塑性树脂至少选自聚丙烯、聚乙烯、聚丁烯和聚戊烯中的一种。

46.作为本发明的具体实施方式,所述有机介质为有机酸烷基酯。所述有机酸烷基酯的通式为r1coor2,其中,r1选自h、c

1-4

的烷基、苯基和苄基中的至少一种,r2为c

1-10

的烷基。优选地,r1为c

1-4

的烷基和/或苯基,r2为c

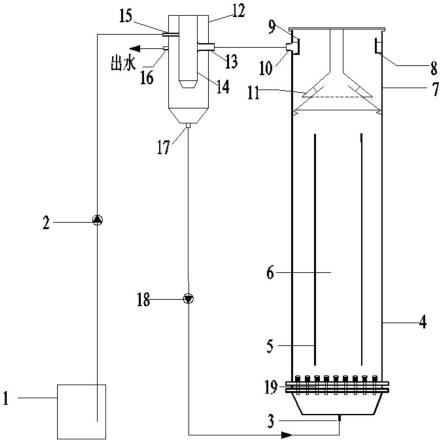

1-7

的烷基。

47.作为本发明的具体实施方式,所述惰性气氛可以由现有技术中常规的惰性气体提供,例如氮气。

48.作为本发明的具体实施方式,聚合温度为60℃~95℃,优选为65℃~76℃。

49.作为本发明的具体实施方式,聚合时间为2h~24h,优选为4h~8h。

50.第二方面,本发明提出了一种污水处理方法,包括如下步骤:将待处理污水通入所述的装置,依次通过均质罐、中间罐和厌氧反应器。

51.作为本发明的具体实施方式,所述待处理污水的进水总氮浓度为10mg/l~3000mg/l。本发明中,总氮浓度是指硝酸盐氮,即硝氮,no

3-n。

52.作为本发明的具体实施方式,所述载体区中物料上升流速为10m/h~100m/h,优选为20m/h~70m/h。

53.作为本发明的具体实施方式,所述升流式膨胀床反应器中的水力停留时间1h~48h,优选为5h~20h。本发明中,升流式膨胀床反应器中的水力停留时间是指废水在反应器中的停留时间,为本领域的常规参数。

54.作为本发明的具体实施方式,所述升流式膨胀床反应器处理总氮负荷0.5kg/m3·

d~10kg/m3·

d,优选为1kg/m3·

d~5kg/m3·

d。

55.作为本发明的具体实施方式,所述载体区的载体的膨胀率1%~100%,优选为10%~50%。

56.如图1所示,本发明的自养脱氮工艺过程如下:

57.步骤一,均质罐1连接进料泵2,进料泵2的出水通过进料口15进入中间罐的混合器14中,与循环水混合后通过中间罐出口17进入循环泵18,循环泵18的出水通过底部进口3进入厌氧反应器中,经过分布板19配水后进入载体区6。

58.步骤二,向上水流携带载体进入导流器5,在循环水流的推动下,反应器中载体颗粒随水流呈流化态,进行厌氧生物反应,由于循环水流中含有可生化降解的基质,载体区的细颗粒载体上会生长微生物膜,进行脱氮反应,有机物和总氮得以去除。

59.步骤三,循环水流通过载体区6后进入出水区7,载体从导流通道上部离开,经过三相分离器截留,被循环水流带起的细小载体颗粒在水流流速降低后又沉降回载体区6,防止细小载体被水流带出流化床。

60.步骤四,水流到达出水区后通过出水口10进入中间罐进口13,与进水在混合器14中有效混合,剩余出水通过液位高差溢流从外排水出口16排出系统。

61.本发明自养脱氮工艺装置具有如下的有益效果:

62.(1)自养脱氮反应器无需外加有机碳源,经济成本低;

63.(2)脱氮载体孔壁粗糙,易附着脱氮功能菌,反应器启动快,载体区生物膜量高;

64.(3)脱氮载体易流化,固、液两相流态有利于微生物与污水的接触和传质,脱氮效率高;

65.(4)脱氮载体具有可控的密度范围和大的比表面积,孔道结构可控,机械强度高,使用寿命长;

66.(5)自养脱氮反应器采用抗堵塞滤头布水,提高布水均匀性,增高载体层的有效利用率;

67.(6)自养脱氮反应器运行中,脱氮载体生物膜量可实现自平衡,不需单独设置污泥沉降池,装置占地面积小,脱氮负荷高。

附图说明

68.下面结合附图来对本发明作进一步详细说明。

69.图1本发明自养脱氮工艺装置工艺流程示意图

70.附图标记说明:

71.1、均质罐,2、进料泵,3、反应器进水口,4、厌氧反应器,5、导流器,6、载体区,7、出水区,8、集水槽,9、出水堰,10、反应器出水口,11、三相分离器,12、中间罐,13、中间罐进口,14、混合器,15、进料口,16、外排水出口,17、中间罐出口,18、循环泵,19、布水区。

具体实施方式

72.为使本发明更加容易理解,下面将结合实施例和附图来详细说明本发明,这些实施例仅起说明性作用,并不局限于本发明的应用范围。

73.如图1所示,本发明的自养脱氮工艺过程如下:

74.均质罐1连接进料泵2,进料泵2的出水通过进料口15进入中间罐的混合器14中,与循环水混合后通过中间罐出口17进入循环泵18,循环泵18的出水通过底部进口3进入厌氧反应器中,经过分布板19配水后进入载体区6。向上水流携带载体进入导流器5,在循环水流的推动下,反应器中载体颗粒随水流呈流化态,进行厌氧生物反应,由于循环水流中含有可生化降解的基质,载体区的细颗粒载体上会生长微生物膜,进行脱氮反应,有机物和总氮得以去除。循环水流通过载体区6后进入出水区7,载体从导流通道上部离开,经过三相分离器截留,被循环水流带起的细小载体颗粒在水流流速降低后又沉降回载体区6,防止细小载体被水流带出流化床。水流到达出水区后通过出水口10进入中间罐进口13,与进水在混合器14中有效混合,剩余出水通过液位高差溢流从外排水出口16排出系统。

75.以下实施例中所用测试方法或标准如下:

76.(1)密度测试仪:cpa225d,密度附件ydk01,德国satorius公司。测试方法:使用satorius天平的密度附件,按照gb/t6343-2009标准测试,利用排水法得到热塑性树脂多孔发泡体的表观密度。

77.(2)扫描电子显微镜:xl-30,美国fei公司。测试方法:将发泡材料经液氮淬断,断面喷金,采用扫描电子显微镜(sem)考察发泡材料内部的泡孔结构。

78.(3)开闭孔率测试仪:ultrafoam 1200e,美国quantachrome仪器公司。测试方法:按照gb/t 10799-2008进行。

79.(4)比表面积测试仪:asap2020plus比表面积测试仪,美国麦克默瑞提克仪器公

司。测试方法:按照gb/t19587-2017进行。

80.(5)cod浓度测试:美国哈希公司cod测试仪,dr-890。测试方法:按照hj 828-2017进行。

81.(6)no

3-n浓度测试:美国戴安公司离子色谱仪,ics 5000。测试方法:按照hj 84-2016进行。

82.(7)载体层膨胀率:载体层静置高度为h0,载体层膨胀后高度为h1,载体层膨胀率为(h

1-h0)/h0。

83.(8)载体层上升流速:反应器中上升水流的流速,反应器流量为q,反应器直径为d,载体层上升流速为q/(л

·

d2/4)。

84.以下实施例中的物料来源如下:

85.三元共聚微球syxq101、102、103、104、105:本发明的三元共聚微球为自制三元共聚微球,制备方法为:在惰性气氛中,将马来酸酐、α-甲基苯乙烯和苯乙烯、引发剂溶解于有机介质中,形成均相溶液,所述均相溶液进行聚合反应得到共聚物乳状悬浮液后,离心分离得到所述三元共聚物微球。对马来酸酐的用量以及苯乙烯与α-甲基苯乙烯的摩尔比进行调控,实现了聚合体系的自稳定分散,制得的聚合物呈均匀度优异的微球状,并且聚合过程中无需额外添加稳定剂以及沉淀剂等助剂,获得的共聚物微球具有表面洁净的特点,且在介质中的分散性良好、不发生聚集。引发剂为有机过氧化物和/或偶氮化合物。有机介质选用有机酸烷基酯。

86.无特别说明,其他商品均商购获得。

87.实施例一:取某工业废水氨氮浓度为400mg/l,亚硝氮浓度为550mg/l,总氮处理负荷为3.1kg/m3·

d,反应器工艺参数范围如下:

88.1、自养脱氮载体制备:

89.(1)三元共聚微球的制备参数如表1-1所示:

90.表1-1三元共聚微球的制备参数

[0091][0092]

(2)将hdpe ygh041和三元共聚微球、抗氧剂1010、抗氧剂168按照重量比100:10:0.2:0.1混合后加入双螺杆挤出机的喂料器中,加工过程中螺杆温度保持在180-210℃之间,经螺杆熔融混合均匀,牵条挤出,以250rpm的切粒速度造粒,于80℃下烘干得到表面粗糙切面光滑的物料粒。

[0093]

(3)将超临界流体处理装置升温至145℃,将上述步骤(2)制得的物料粒放入其中,炉腔密封。向炉腔内通入10mpa的氮气,使超临界二氧化碳在145℃,10mpa的条件下扩散进入基体。饱和20min后,达到扩散平衡,通过卸压阀将炉腔内的压力在2分钟内降至4mpa,然后打开炉腔卸压发泡,冷却定型,得到自养脱氮载体。

[0094]

(4)自养脱氮载体如表1-2所示:

[0095]

表1-2自养脱氮载体参数

[0096] 长度/粒径mm表观密度g/cm3闭孔率%比表面积m2/g实施例一4.3/2.50.6034.732.68

[0097]

2、自养脱氮反应:

[0098]

自养脱氮处理参数如表1-3所示:

[0099]

表1-3自养脱氮处理参数

[0100] 载体填充率上升流速水力停留时间实施例一61%30m/h12h

[0101]

处理后出水中氨氮能从400mg/l降至10mg/l以下,亚硝氮能从550mg/l降至15mg/l以下,总氮去除率达到97%。

[0102]

实施例二:取某工业废水氨氮浓度为500mg/l,亚硝氮浓度为660mg/l,总氮处理负荷为4.0kg/m3·

d,总氮处理负荷为2.1kg/m3·

d。反应器工艺参数范围如下:

[0103]

1、自养脱氮载体制备:

[0104]

(1)三元共聚微球的制备参数如表2-1所示:

[0105]

表2-1三元共聚微球的制备参数

[0106][0107]

(2)将均聚聚丙烯t30s和三元共聚微球、抗氧剂1010、抗氧剂168按照重量比100:15:0.2:0.1混合后加入双螺杆挤出机的喂料器中,加工过程中螺杆的温度保持在160-200℃之间,经螺杆熔融混合均匀,牵条挤出,以300rpm的切粒速度造粒,于80℃下烘干得到表面粗糙切面光滑的物料粒。

[0108]

(3)将超临界流体处理装置升温至160℃,将上述步骤(2)制得的物料粒放入其中,炉腔密封。向炉腔内通入15mpa的氮气,使超临界氮气在160℃,15mpa的条件下扩散进入基体。饱和15min后,达到扩散平衡,通过卸压阀将炉腔内的压力在1分钟内降至7mpa,保压10分钟再将压力在4分钟内降至3mpa,然后打开炉腔卸压发泡,冷却定型,得到脱氮载体。

[0109]

(4)自养脱氮载体如表2-2所示:

[0110]

表2-2自养脱氮载体参数

[0111] 长度/粒径mm表观密度g/cm3闭孔率%比表面积m2/g实施例二3.9/2.10.7446.327.27

[0112]

2、自养脱氮反应:

[0113]

自养脱氮处理参数如表2-3所示:

[0114]

表2-3自养脱氮处理参数

[0115] 载体填充率上升流速水力停留时间实施例二60%25m/h3h

[0116]

处理后出水中氨氮能从500mg/l降至18mg/l以下,亚硝氮能从660mg/l降至25mg/l以下,总氮去除率达到96%。

[0117]

实施例三:取某工业废水氨氮浓度为300mg/l,no

3-n浓度为420mg/l,总氮处理负荷为3.8kg/m3·

d,反应器工艺参数范围如下:

[0118]

1、自养脱氮载体制备:

[0119]

(1)三元共聚微球的制备参数如表3-1所示:

[0120]

表3-1三元共聚微球的制备参数

[0121][0122]

(2)将ldpe ld100ac和三元共聚微球、抗氧剂1010、抗氧剂168按照重量比100:5:0.2:0.1混合后加入双螺杆挤出机的喂料器中,加工过程中螺杆的温度保持在160-200℃之间,经螺杆熔融混合均匀,牵条挤出,以210rpm的切粒速度造粒,于80℃下烘干得到表面粗糙切面光滑的物料粒。

[0123]

(3)将超临界流体处理装置升温至140℃,将上述步骤(2)制得的物料粒放入其中,炉腔密封。向炉腔内通入7.5mpa的二氧化碳,使超临界二氧化碳在140℃,7.5mpa的条件下扩散进入基体。饱和25min后,达到扩散平衡,然后打开炉腔卸压发泡,冷却定型,得到脱氮载体。

[0124]

(4)自养脱氮载体如表3-2所示:

[0125]

表3-2自养脱氮载体参数

[0126] 长度/粒径mm表观密度g/cm3闭孔率%比表面积m2/g实施例三4.6/2.60.5025.623.19

[0127]

2、自养脱氮反应:

[0128]

自养脱氮处理参数如表3-3所示:

[0129]

表3-3自养脱氮处理参数

[0130] 载体填充率上升流速水力停留时间实施例三65%40m/h5h

[0131]

处理后出水中氨氮能从300mg/l降至10mg/l以下,亚硝氮能从420mg/l降至12mg/l以下,总氮去除率达到97%。

[0132]

实施例四:取某工业废水硝氮浓度为200mg/l,s/n比为2,总氮处理负荷为1.5kg/m3·

d,反应器调控工艺参数范围如下:

[0133]

1、自养脱氮载体制备:

[0134]

(1)三元共聚微球的制备参数如表4-1所示:

[0135]

表4-1三元共聚微球的制备参数

[0136][0137]

(2)将高熔体强度聚丙烯hms20z和填充剂syxq104、抗氧剂1010、抗氧剂168按照重量比100:8:0.2:0.1混合后加入双螺杆挤出机的喂料器中,加工过程中螺杆的温度保持在160-200℃之间,经螺杆熔融混合均匀,牵条挤出,以275rpm的切粒速度造粒,于80℃下烘干得到表面粗糙切面光滑的物料粒。

[0138]

(3)将超临界流体处理装置升温至163℃,将上述步骤(2)制得的物料粒放入其中,炉腔密封。向炉腔内通入15mpa的氮气,使超临界氮气在163℃,15mpa的条件下扩散进入基体。饱和15min后,达到扩散平衡,通过卸压阀在3分钟内将炉腔内的压力降至6mpa,然后打开炉腔卸压发泡,冷却定型,得到自养脱氮载体。

[0139]

(4)自养脱氮载体如表4-2所示:

[0140]

表4-2自养脱氮载体参数

[0141] 长度/粒径mm表观密度g/cm3闭孔率%比表面积m2/g实施例四4.0/2.10.6952.019.35

[0142]

2、自养脱氮反应:

[0143]

自养脱氮处理参数如表4-3所示:

[0144]

表4-3自养脱氮处理参数

[0145] 载体填充率上升流速水力停留时间实施例四70%45m/h10h

[0146]

处理后出水中总氮能从200mg/l降至15mg/l以下,总氮去除率达到93%。

[0147]

实施例五:取某工业废水硝氮浓度为300mg/l,s/n比为2,总氮处理负荷为2.5kg/m3·

d,反应器调控工艺参数范围如下:

[0148]

1、自养脱氮载体制备:

[0149]

(1)三元共聚微球的制备参数如表5-1所示:

[0150]

表5-1三元共聚微球的制备参数

[0151][0152]

(2)将ld100ac、eva v4110j、hms20z和填充剂syxq105、抗氧剂1010、抗氧剂168按照重量比20:10:70:25:0.2:0.1混合后加入双螺杆挤出机的喂料器中,加工过程中螺杆的温度保持在160-200℃之间,经螺杆熔融混合均匀,牵条挤出,以275rpm的切粒速度造粒,于

80℃下烘干得到表面粗糙切面光滑的物料粒。

[0153]

(3)将超临界流体处理装置升温至158℃,将上述步骤(2)制得的物料粒放入其中,炉腔密封。向炉腔内通入8mpa的二氧化碳,再通入氮气使压力达到18mpa。使超临界混合气体气在158℃,18mpa的条件下扩散进入基体。饱和30min后,达到扩散平衡,通过卸压阀将炉腔内的压力在2.5分钟内降至4mpa,然后打开炉腔卸压发泡,冷却定型,得到自养脱氮载体。

[0154]

(4)自养脱氮载体如表5-2所示:

[0155]

表5-2自养脱氮载体参数

[0156] 长度/粒径mm表观密度g/cm3闭孔率%比表面积m2/g实施例五4.4/2.30.5530.148.09

[0157]

2、自养脱氮反应:

[0158]

自养脱氮处理参数如表5-3所示:

[0159]

表5-3自养脱氮处理参数

[0160] 载体填充率上升流速水力停留时间实施例五80%49m/h15h

[0161]

处理后出水中总氮能从300mg/l降至20mg/l以下,总氮去除率达到93%。

[0162]

实施例六:取某工业废水氨氮浓度为400mg/l,亚硝氮浓度为550mg/l,总氮处理负荷为1.6kg/m3·

d。采用与实施例一相同的装置和工艺流程对其进行处理,但载体制备步骤三采用化学发泡挤出成型体制备载体。将载体制备步骤二所制物料粒和4份ac发泡剂混合后加入单螺杆挤出机中,从挤出机的前端喷嘴挤出成条状发泡体,切粒得到的载体平均粒径为2.3mm,比表面积为0.75m2/g,表观密度为0.88g/cm3,闭孔率为69.6%。经厌氧反应器处理后总氮去除率为50%。

[0163]

实施例七:取某工业废水氨氮浓度为400mg/l,亚硝氮浓度为550mg/l,总氮处理负荷为1.9kg/m3·

d。采用与实施例一相同的装置和工艺流程对其进行处理,但载体制备步骤三采用化学发泡挤出成型体制备载体。采用与实施例1相同的装置和工艺流程对其进行处理,但载体制备步骤三采用化学发泡挤出成型体制备载体。将载体制备步骤二所制物料粒和6份ac发泡剂混合后加入单螺杆挤出机中,从挤出机的前端喷嘴挤出成条状发泡体,切粒得到的载体平均粒径为2.3mm,比表面积为5.11m2/g,表观密度为0.68g/cm3,闭孔率为27.7%。经厌氧反应器处理后总氮去除率为60%。

[0164]

实施例八:取某工业废水氨氮浓度为400mg/l,亚硝氮浓度为550mg/l,总氮处理负荷为2.6kg/m3·

d。采用与实施例一相同的装置和工艺流程对其进行处理,但载体制备步骤三采用化学发泡挤出成型体制备载体。采用与实施例1相同的装置和工艺流程对其进行处理,但载体制备步骤三采用化学发泡挤出成型体制备载体。将载体制备步骤二所制物料粒和8份ac发泡剂混合后加入单螺杆挤出机中,从挤出机的前端喷嘴挤出成条状发泡体,切粒得到的载体平均粒径为2.9mm,比表面积为8.86m2/g,表观密度为0.43g/cm3,闭孔率为15.1%。经缺氧膨胀床处理后no

3-n去除率为83%。

[0165]

实施例九:取某工业废水氨氮浓度为400mg/l,亚硝氮浓度为550mg/l,总氮处理负荷为2.2kg/m3·

d。采用与实施例一相同的装置和工艺流程对其进行处理,但载体制备步骤三采用化学发泡挤出成型体制备载体。采用与实施例一相同的装置和工艺流程对其进行处理,但载体制备步骤一不添加填充剂,得到的载体平均粒径为2.5mm,比表面积为6.40m2/g,

表观密度为0.58g/cm3,闭孔率为38.2%。经厌氧反应器处理后总氮去除率为70%。

[0166]

实施例十:取某工业废水氨氮浓度为400mg/l,亚硝氮浓度为550mg/l,总氮处理负荷为2.7kg/m3·

d。采用与实施例一相同的装置和工艺流程对其进行处理,但载体制备步骤三采用化学发泡挤出成型体制备载体。采用与实施例一相同的装置和工艺流程对其进行处理,但载体制备步骤一填充剂改为滑石粉,由大连富士矿产公司生产,粒径分布为2-5μm,得到的载体平均粒径为2.5mm,比表面积为9.63m2/g,表观密度为0.65g/cm3,闭孔率为41.5%。经厌氧反应器处理后总氮去除率为85%。

[0167]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。