1.本发明涉及半导体技术领域,特别是涉及一种半导体结构及其制备方法。

背景技术:

2.随着半导体加工技术的不断发展,半导体器件由于其更小的体积、更高的性能、更高的转换效率在电子、通讯等领域得到越来越多的应用。

3.然而,随着半导体器件尺寸的减小,栅氧化层的可靠性一直是各种芯片工艺平台开发的重点和难点。在小尺寸半导体器件的制备工艺中,当去除牺牲氧化层时容易导致浅沟槽隔离结构的拐角处凹陷,从而导致有源区角上生成的栅氧化层偏薄。在半导体器件的可靠性测试过程中,有源区角上的栅氧化层很容易被击穿。

4.因此,如何提高有源区角上的栅氧化层厚度,以解决栅氧化层不均匀问题,进而提高半导体器件的可靠性是亟需解决的问题。

技术实现要素:

5.基于此,有必要提供一种半导体结构及其制备方法,以有效提高有源区角上的栅氧化层厚度,从而解决栅氧化层不均匀问题,进而提高半导体器件的可靠性。

6.本技术实施例提供了一种半导体结构的制备方法,包括以下步骤:提供衬底,衬底的上表面形成有牺牲氧化层,衬底内形成有浅沟槽隔离结构,浅沟槽隔离结构自衬底内向上延伸,具有凸出于衬底上的凸出部;浅沟槽隔离结构于衬底内隔离出多个间隔排布的有源区;去除牺牲氧化层;于凸出部的侧壁形成介质层;形成栅氧化层,栅氧化层覆盖有源区的上表面;形成栅极材料层,栅极材料层覆盖栅氧化层的上表面、介质层裸露的表面及凸出部的顶面。

7.上述半导体结构的制备方法,在去除牺牲氧化层后,在浅沟槽隔离结构凸出于衬底上的凸出部的侧壁形成介质层,以填充因去除牺牲氧化层工艺导致的凸出部侧壁的凹陷。在凸出部的侧壁形成介质层后,再在有源区的上表面形成栅氧化层,以有效提高有源区角上的栅氧化层厚度,从而解决栅氧化层不均匀问题,进而提高半导体器件的可靠性,降低芯片的失效率。

8.可选地,去除牺牲氧化层之后,凸出部的下部侧壁形成有凹槽;介质层覆盖凸出部的侧壁且填满凹槽。

9.上述半导体结构的制备方法,形成介质层以覆盖且填满凸出部的下部侧壁的凹槽,以避免有源区角上生成的栅氧化层偏薄,从而解决栅氧化层不均匀问题。

10.可选地,于凸出部的侧壁形成介质层包括:形成第一介质材料层,第一介质材料层覆盖有源区的上表面、凸出部的侧壁及凸出部的顶面;刻蚀减薄第一介质材料层,以形成第二介质材料层;去除位于有源区上表面及凸出部顶面的第二介质材料层,保留于凸出部侧壁的第二介质材料层即为介质层。

11.可选地,采用干法刻蚀工艺刻蚀减薄第一介质材料层;采用湿法刻蚀工艺去除位

于衬底上表面及凸出部顶面的第二介质材料层。

12.可选地,刻蚀减薄第一介质材料层的过程中,刻蚀去除的第一介质材料层的厚度大于第二介质材料层的厚度。

13.可选地,第一介质材料层的厚度范围包括:500埃~550埃;第二介质材料层的厚度范围包括:100埃~120埃。

14.可选地,位于凸出部侧壁的第二介质材料层的厚度大于位于衬底上表面及凸出部顶面的第二介质材料层的厚度。

15.可选地,采用湿法刻蚀工艺去除牺牲氧化层。

16.可选地,介质层与栅氧化层相接触。

17.基于同样的发明构思,本技术实施例还提供了一种半导体结构,包括:衬底,衬底内具有浅沟槽隔离结构,浅沟槽隔离结构自衬底内向上延伸,具有凸出于衬底上的凸出部;浅沟槽隔离结构于衬底内隔离出多个间隔排布的有源区;介质层,介质层覆盖凸出部的侧壁;栅氧化层,栅氧化层覆盖有源区的上表面;栅极材料层,栅极材料层覆盖栅氧化层的上表面、介质层裸露的表面及凸出部的顶面。

18.上述半导体结构,介质层覆盖且填满浅沟槽隔离结构凸出于衬底上的凸出部侧壁的凹槽,如此,可以有效避免覆盖有源区角上的栅氧化层偏薄的问题,以有效提高有源区角上的栅氧化层厚度,从而解决栅氧化层不均匀问题,进而提高半导体器件的可靠性,降低芯片的失效率。

19.可选地,介质层与栅氧化层相接触。

20.可选地,介质层的厚度范围包括:100埃~120埃。

21.可选地,介质层包括氧化硅层。

附图说明

22.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

23.图1为现有技术中提供的一种半导体结构的电子显微镜图;

24.图2为本技术一实施例中提供的半导体结构制备方法的流程图;

25.图3为本技术一实施例中提供的半导体结构制备方法中提供衬底后所得结构的剖面结构示意图;

26.图4为本技术一实施例中提供的半导体结构制备方法中去除牺牲氧化层后所得结构的剖面结构示意图;

27.图5为本技术一实施例中提供的半导体结构制备方法中于凸出部的侧壁形成介质层的制备方法的流程图;

28.图6为本技术一实施例中提供的半导体结构制备方法中形成第一介质材料层后所得结构的剖面结构示意图;

29.图7为本技术一实施例中提供的半导体结构制备方法中形成第二介质材料层后所得结构的剖面结构示意图;

deposition,简称pvd)、化学气相沉积(chemical vapor deposition,简称cvd)或原子层沉积(atomic layer deposition,简称ald)。

42.这里参考作为本发明的理想实施例(和中间结构)的示意图的横截面图来描述发明的实施例,这样可以预期由于例如制造技术和/或容差导致的所示形状的变化。因此,本发明的实施例不应当局限于在此所示的区的特定形状,而是包括由于例如制造技术导致的形状偏差。例如,显示为矩形的注入区在其边缘通常具有圆的或弯曲特征和/或注入浓度梯度,而不是从注入区到非注入区的二元改变。同样,通过注入形成的埋藏区可导致该埋藏区和注入进行时所经过的表面之间的区中的一些注入。因此,图中显示的区实质上是示意性的,它们的形状并不表示器件的区的实际形状,且并不限定本发明的范围。

43.随着半导体加工技术的不断发展,半导体器件由于其更小的体积、更高的性能、更高的转换效率在电子、通讯等领域得到越来越多的应用。

44.然而,随着半导体器件尺寸的减小,栅氧化层的可靠性一直是各种芯片工艺平台开发的重点和难点。在小尺寸半导体器件的制备工艺中,当去除牺牲氧化层时容易导致浅沟槽隔离结构的拐角处凹陷,从而导致有源区角上生成的栅氧化层偏薄。在半导体器件的可靠性测试过程中,有源区角上的栅氧化层很容易被击穿。

45.以栅氧化层的厚度为0.15μm为例,如图1所示,牺牲氧化层之后的湿法刻蚀工艺容易导致浅沟槽隔离结构的拐角处凹陷,从而导致有源区角上生成的栅氧化层偏薄,仅有72.8埃,而有源区中心位置的栅氧化层为133.5埃,也即,有源区角上生成的栅氧化层比中心位置少了60埃,因此可靠性测试过程中有源区角上生成的栅氧化层成为最易击穿点。

46.因此,如何提高有源区角上的栅氧化层厚度,以解决栅氧化层不均匀问题,进而提高半导体器件的可靠性是亟需解决的问题。

47.鉴于上述现有技术的不足,本技术的目的在于提供一种半导体结构及其制备方法,旨在有效提高有源区角上的栅氧化层厚度,从而解决栅氧化层不均匀问题,进而提高半导体器件的可靠性。

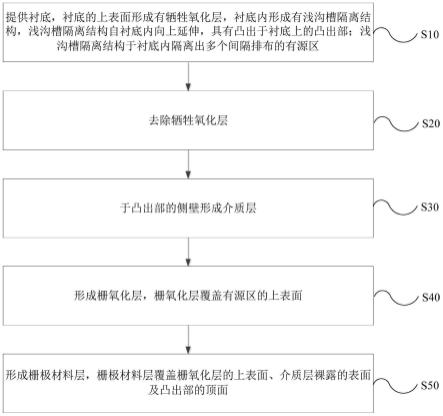

48.请参阅图2,本技术实施例提供了一种半导体结构的制备方法,包括以下步骤:

49.s10:提供衬底,衬底的上表面形成有牺牲氧化层,衬底内形成有浅沟槽隔离结构,浅沟槽隔离结构自衬底内向上延伸,具有凸出于衬底上的凸出部;浅沟槽隔离结构于衬底内隔离出多个间隔排布的有源区。

50.s20:去除牺牲氧化层。

51.s30:于凸出部的侧壁形成介质层。

52.s40:形成栅氧化层,栅氧化层覆盖有源区的上表面。

53.s50:形成栅极材料层,栅极材料层覆盖栅氧化层的上表面、介质层裸露的表面及凸出部的顶面。

54.上述半导体结构的制备方法,在去除牺牲氧化层后,在浅沟槽隔离结构凸出于衬底上的凸出部的侧壁形成介质层,以填充因去除牺牲氧化层工艺导致的凸出部侧壁的凹陷。在凸出部的侧壁形成介质层后,再在有源区的上表面形成栅氧化层,以有效提高有源区角上的栅氧化层厚度,从而解决栅氧化层不均匀问题,进而提高半导体器件的可靠性,降低芯片的失效率。

55.以下结合图3至图10对本技术实施例提供的半导体结构制备方法进行详细描述。

56.在步骤s10中,请参阅图2中的s10步骤及图3,提供衬底1,衬底1的上表面形成有牺牲氧化层20,衬底1内形成有浅沟槽隔离结构11,浅沟槽隔离结构11自衬底1内向上延伸,具有凸出于衬底1上的凸出部;浅沟槽隔离结构11于衬底10内隔离出多个间隔排布的有源区10。

57.在一些示例中,衬底1可以包括但不仅限于硅衬底。当然,在其他示例中,衬底1的材料也可以为锗、锗化硅、碳化硅、砷化镓或镓化铟,衬底10还可以为绝缘体上的硅衬底或者绝缘体上的锗衬底。

58.具体地,以衬底1为硅衬底为例,可以采用但不仅限于热氧化工艺于衬底1的上表面形成氧化硅层作为牺牲氧化层20。

59.具体地,牺牲氧化层20的厚度可以根据实际需要进行设置。

60.在可选的实施例中,在衬底1的上表面形成有牺牲氧化层20之前,还可以包括对衬底1进行清洗的步骤,通过清洗,可以去除衬底1表面的杂质,避免对后续工艺造成影响,进而确保器件的性能。

61.具体地,可以采用清洗液对衬底1进行清洗,衬底1可以放入存放有清洗液的清洗槽中进行清洗;当然,也可以采用喷淋的方式对衬底1进行清洗。具体对衬底1进行清洗使用的清洗液及清洗流程为本领域技术人员知晓,此处不再累述。

62.需要说明的是,对衬底1进行清洗后,还包括对衬底1进行干燥的步骤,对衬底1进行干燥的方法为本领域技术人员熟知,此处不再累述。

63.在步骤s20中,请参阅图2中的s20步骤及图4,去除牺牲氧化层20。

64.可选地,采用湿法刻蚀工艺去除牺牲氧化层20。

65.在一些示例中,去除牺牲氧化层20之后,凸出部的下部侧壁形成有凹槽12。

66.在步骤s30中,请参阅图2中的s30步骤及图4~图9,于凸出部的侧壁形成介质层30。

67.在一些示例中,介质层30覆盖凸出部的侧壁且填满凹槽12。

68.上述半导体结构的制备方法,形成介质层30以覆盖且填满凸出部的下部侧壁的凹槽12,以避免有源区10角上生成的栅氧化层偏薄,从而解决栅氧化层不均匀问题。

69.可选地,请参阅图5,于凸出部的侧壁形成介质层30包括:

70.s31:形成第一介质材料层,第一介质材料层覆盖有源区的上表面、凸出部的侧壁及凸出部的顶面。

71.s32:刻蚀减薄第一介质材料层,以形成第二介质材料层。

72.s33:去除位于有源区上表面及凸出部顶面的第二介质材料层,保留于凸出部侧壁的第二介质材料层即为介质层。

73.在步骤s31中,请参阅图5中的s31步骤及图6,形成第一介质材料层300a,第一介质材料层300a覆盖有源区10的上表面、凸出部的侧壁及凸出部的顶面。

74.可选地,第一介质材料层300a的厚度范围包括:500埃~550埃。例如:第一介质材料层的厚度可以为500埃、510埃、520埃、530埃、540埃或550埃等等。

75.在一些示例中,可以采用但不仅限于沉积工艺形成第一介质材料层300a。

76.在步骤s32中,请参阅图5中的s32步骤及图7,刻蚀减薄第一介质材料层300a,以形成第二介质材料层300b。

77.可选地,第二介质材料层300b的厚度范围包括:100埃~120埃。例如:第二介质材料层300b的厚度可以为100埃、105埃、110埃、115埃或120埃等等。

78.在一些示例中,采用干法刻蚀工艺刻蚀减薄第一介质材料层300a。

79.可选地,采用的干法刻蚀工艺的气体包括碳氟气体、hbr和cl2中的一种或多种以及载气,所述碳氟气体包括cf4、chf3、ch2f2或ch3f,所述载气为惰性气体,例如he。

80.可选地,刻蚀减薄第一介质材料层300a的过程中,刻蚀去除的第一介质材料层300a的厚度大于第二介质材料层300b的厚度。

81.具体地,位于凸出部侧壁的第二介质材料层300b的厚度大于位于衬底1上表面及凸出部顶面的第二介质材料层300b的厚度。

82.在步骤s33中,请参阅图5中的s33步骤及图8,去除位于有源区10上表面及凸出部顶面的第二介质材料层300b,保留于凸出部侧壁的第二介质材料层300b即为介质层30。

83.可选地,以衬底1为硅衬底为例,介质层30可以包括但不仅限于氧化硅层。

84.可选地,介质层30与栅氧化层40相接触。如此,可以避免有源区10角上生成的栅氧化层偏薄,从而解决栅氧化层不均匀问题。

85.在一些示例中,以衬底1为硅衬底为例,介质层30与栅氧化层40均包括但不限于氧化硅层。

86.在一些示例中,采用湿法刻蚀工艺去除位于衬底1上表面及凸出部顶面的第二介质材料层300b。

87.在步骤s40中,请参阅图2中的s40步骤及图9,形成栅氧化层40,栅氧化层40覆盖有源区10的上表面。

88.在步骤s50中,请参阅图2中的s50步骤及图10,形成栅极材料层500,栅极材料层500覆盖栅氧化层40的上表面、介质层30裸露的表面及凸出部的顶面。

89.可选地,形成栅极材料层500之后,还包括:刻蚀栅极材料层500以形成栅极(未示出)。

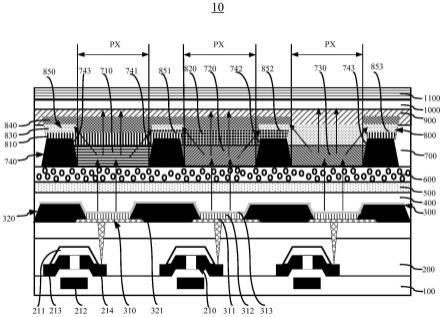

90.基于同样的发明构思,本技术实施例还提供了一种半导体结构,请参阅图10,包括:衬底1,衬底1内具有浅沟槽隔离结构11,浅沟槽隔离结构11自衬底1内向上延伸,具有凸出于衬底1上的凸出部;浅沟槽隔离结构11于衬底1内隔离出多个间隔排布的有源区10;介质层30,介质层30覆盖凸出部的侧壁;栅氧化层40,栅氧化层40覆盖有源区10的上表面;栅极材料层500,栅极材料层500覆盖栅氧化层40的上表面、介质层30裸露的表面及凸出部的顶面。

91.上述半导体结构,介质层30覆盖且填满浅沟槽隔离结构11凸出于衬底1上的凸出部侧壁的凹槽12,如此,可以有效避免覆盖有源区10角上的栅氧化层40偏薄的问题,以有效提高有源区10角上的栅氧化层厚度,从而解决栅氧化层40不均匀问题,进而提高半导体器件的可靠性,降低芯片的失效率。

92.在一些示例中,衬底1可以包括但不仅限于硅衬底。当然,在其他示例中,衬底1的材料也可以为锗、锗化硅、碳化硅、砷化镓或镓化铟,衬底10还可以为绝缘体上的硅衬底或者绝缘体上的锗衬底。

93.可选地,介质层30的厚度范围包括:100埃~120埃。例如:介质层30的厚度可以为100埃、105埃、110埃、115埃或120埃等等。

94.可选地,以衬底1为硅衬底为例,介质层30包括氧化硅层。

95.可选地,介质层30与栅氧化层40相接触。

96.在一些示例中,以衬底1为硅衬底为例,介质层30与栅氧化层40均包括但不限于氧化硅层。

97.上述半导体结构,介质层30与栅氧化层40相接触。如此,可以避免有源区10角上生成的栅氧化层40偏薄,从而解决栅氧化层40不均匀问题。

98.在本说明书的描述中,上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

99.以上所述实施例仅表达了本公开的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本公开构思的前提下,还可以做出若干变形和改进,这些都属于本公开的保护范围。因此,本公开专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。