1.本发明涉及显示技术领域,具体的,涉及显示面板及其制作方法和显示装置。

背景技术:

2.柔性多层覆盖表面式(flexible multi layer on cell,简称fmloc)是指在显示面板的封装驱动背板上制作金属网格电极层,从而进行触控控制,无需外挂tsp(touch screen panel,触摸屏),fmloc能够将显示结构和触控结构集成在一起,具有轻薄、可折叠等优点,可以满足柔性折叠、窄边框等产品需求。

3.然而,目前的显示面板及其制作方法和显示装置仍有待改进。

技术实现要素:

4.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。在本发明的一个方面,本发明提出了一种显示面板,所述显示面板包括显示区和周边区,所述显示面板包括背板电路层,所述背板电路层中具有自所述显示区延伸至所述周边区的金属走线;所述显示面板具有触控结构层,所述触控结构层设置在所述背板电路层的一侧,在远离所述背板电路层的方向上,所述触控结构层包括第一绝缘层、第一触控金属层、第二绝缘层和第二触控金属层;所述周边区包括至少一个打孔区,所述打孔区具有接触孔,所述第二绝缘层在所述背板电路层上的正投影与所述接触孔在所述背板电路层上的正投影没有重叠区域。由此,第二绝缘层在接触孔处没有残留,使得金属层可以与金属走线在接触孔处相接触,从而有利于提高显示面板的整体性能。

5.根据本发明的实施例,所述第一绝缘层的材质和所述第二绝缘层的材质分别独立地包括有机胶。由此,第一绝缘层和第二绝缘层均具有较好的柔性,不易开裂,从而有利于将显示面板设置为曲面面板,以满足用户对曲面显示产品的需求。

6.根据本发明的实施例,所述周边区包括至少两个打孔区,所述打孔区沿着垂直于自所述显示区指向所述周边区的方向延伸,且至少两个所述打孔区沿着自所述显示区指向所述周边区的方向间隔排布。由此,有利于进一步提高显示面板的整体性能。

7.根据本发明的实施例,所述第二触控金属层延伸至所述接触孔处并与所述金属走线接触,所述第一触控金属层在所述背板电路层上的正投影和所述接触孔在所述背板电路层上的正投影没有重叠区域。由此,在接触孔处不需要形成第一触控金属层,有利于节约制作成本,并且,显示面板仍能够保持良好的整体性能。

8.根据本发明的实施例,所述第二绝缘层在所述背板电路层上的正投影与所述接触孔在所述背板电路层上的正投影没有重叠区域是通过以下方式实现的:令形成所述第二绝缘层的掩膜版在所述接触孔处的预定区域的面积,大于形成所述第一绝缘层的掩膜版在所述接触孔处的预定区域的面积。由此,不需要额外增加制作步骤,即可使得制作得到的显示面板具有良好的性能,有利于提高产品良率。

9.在本发明的另一方面,本发明提出了一种制作前面所述的显示面板的方法。根据

本发明的实施例,制作前面所述的显示面板的方法包括:形成背板电路层,所述背板电路层具有显示区和周边区,所述背板电路层中具有自所述显示区延伸至所述周边区的金属走线;在所述背板电路层的一侧形成触控结构层,在远离所述背板电路层的方向上,所述触控结构层包括第一绝缘层、第一触控金属层、第二绝缘层和第二触控金属层;所述周边区包括至少一个打孔区,所述打孔区具有接触孔,形成所述触控结构层包括令所述第二绝缘层在所述背板电路层上的正投影与所述接触孔在所述背板电路层上的正投影没有重叠区域。由此,利用上述方法制作得到的显示面板具有前面所述的显示面板所具有的全部特征以及优点,在此不再赘述。总的来说,利用上述方法制作得到的显示面板具有优异的整体性能。

10.根据本发明的实施例,在形成所述第一触控金属层时,使所述第一触控金属层在所述背板电路层上的正投影与所述接触孔在所述背板电路层上的正投影没有重叠区域,在形成所述第二触控金属层时,使所述第二触控金属层延伸至所述接触孔处并与所述金属走线接触。由此,第二触控金属层在接触孔处与金属走线接触,有利于提高制作得到的显示面板的整体性能。

11.根据本发明的实施例,形成所述第一绝缘层的掩膜版和所述第二绝缘层的掩膜版均包括铬膜,形成所述第二绝缘层的掩膜版在所述接触孔处的铬膜的面积大于形成所述第一绝缘层的掩膜版在所述接触孔处的铬膜的面积。由此,可以通过设置和调整掩膜版的铬膜尺寸来确保第二绝缘层在接触孔处没有残留,以提高制作得到的显示面板的性能。

12.根据本发明的实施例,形成所述第一绝缘层的材质和形成所述第二绝缘层的材质各自独立地为负性有机胶。由此,有利于进一步提高显示面板的性能。

13.在本发明的又一方面,本发明提出了一种显示装置。根据本发明的实施例,所述显示装置包括前面所述的显示面板。该显示装置具有前面所述的显示面板的全部特征以及优点,在此不再赘述。总的来说,该显示装置的具有良好的显示效果。

附图说明

14.图1显示了根据本发明一个实施例的显示面板的部分结构示意图;

15.图2显示了根据本发明另一个实施例的显示面板的结构示意图;

16.图3显示了根据本发明又一个实施例的显示面板的结构示意图;

17.图4显示了根据本发明又一个实施例的显示面板的部分结构示意图;

18.图5显示了相关技术中显示面板部分结构的sem图;

19.图6显示了根据本发明又一个实施例的显示面板的部分结构示意图;

20.图7显示了相关技术中显示面板部分结构的sem图;

21.图8显示了相关技术中显示面板部分结构的sem图;

22.图9显示了相关技术中显示面板部分结构的sem图;

23.图10显示了对两个绝缘层进行曝光的图片;

24.图11显示了实验设计得到的一个帕累托图;

25.图12显示了实验设计得到的另一个帕累托图;

26.图13显示了ac01均值随因子a、因子b和因子c变化的拟合曲线;

27.图14显示了相关技术中显示面板部分结构的sem图;

28.图15显示了接触孔区域未形成第一触控金属层的显示面板的部分结构的sem图;

29.图16显示了根据本发明一个实施例的显示面板的部分结构示意图;

30.图17显示了根据本发明一个实施例的显示面板部分结构的sem图;

31.图18显示了根据本发明一个实施例的显示面板的部分结构示意图;

32.图19显示了根据本发明一个实施例的显示面板部分结构的sem图;

33.图20显示了根据本发明一个实施例的显示面板的部分结构示意图。

34.附图标记说明:

35.100:背板电路层;110:金属走线;120:平坦层;200:触控电极层;210:第一绝缘层;210’:原始第一绝缘层;220:第一触控金属层;230:第二绝缘层;230’:原始第一绝缘层;240:第二触控金属层;250:接触孔;260:第一子接触孔;10:显示区;20:周边区;21:打孔区;22:走线区;22-1:薄膜封装层的挡墙;23:弯折区;1:光源;2:第一掩膜版在接触孔处的铬膜;3:第二掩膜版在接触孔处的铬膜;4:反射光线。

具体实施方式

36.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。

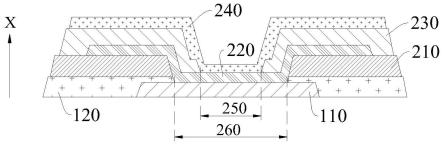

37.在本发明的一方面,本发明提出了一种显示面板。根据本发明的实施例,参考图1至图4,显示面板包括显示区10和周边区20,显示面板包括背板电路层100,背板电路层100中具有自显示区10延伸至周边区20的金属走线110;显示面板具有触控结构层200,触控结构层200设置在背板电路层100的一侧,在远离背板电路层100的方向上,如图1、图3和图4中所示出的x方向上,触控结构层200包括第一绝缘层210、第一触控金属层220、第二绝缘层230和第二触控金属层240;周边区20包括至少一个打孔区21,打孔区21具有接触孔250,第二绝缘层230在背板电路层250上的正投影与接触孔250在背板电路层100上的正投影没有重叠区域。由此,第二绝缘层在接触孔处没有残留,使得第一触控金属层或第二触控金属层可以与金属走线在接触孔处相接触、或者第一触控金属层与第二触控金属层在接触孔处相接触,从而有利于提高显示面板的整体性能。

38.本发明中,周边区20包括至少一个打孔区21是指周边区20可以包括一个打孔区21、两个打孔区21或更多个打孔区21,设置打孔区21是为了使第一触控金属层或第二触控金属层与背板电路层延伸至周边区的金属走线在接触孔处相接触,以便更好的对显示面板进行调节和控制。

39.根据本发明的一些实施例,第一绝缘层210的材质和第二绝缘层230的材质可以分别独立地包括有机胶。由此,第一绝缘层和第二绝缘层均具有较好的柔性,有利于提高显示面板的柔性,便于将显示面板制作为曲面形状,从而满足用户对曲面显示产品的需求。

40.根据本发明的实施例,周边区20可以包括至少两个打孔区21,图2中示出了周边区包括两个打孔区21的情况,由图2可以看到周边区20可以包括两个打孔区21、一个走线区22和一个弯折区23,走线区22靠近显示区10的边缘与薄膜封装层的挡墙22-1相邻。

41.根据本发明的实施例,参考图1至图4,打孔区21沿着垂直于自显示区10指向周边区20的方向延伸,且至少两个打孔区21沿着自显示区10指向周边区20的方向间隔排布,参考图2,当设置两个打孔区21时,两个打孔区21可以分别设置在弯折区23的两侧。由此,有利

于打孔区的排布,并且,有利于第一触控金属层或第二触控金属层与金属走线的接触。

42.根据本发明的一些实施例,参考图4,背板电路层还包括平坦层120,平坦层120覆盖金属走线110的部分表面,第二触控金属层240延伸至接触孔处250并与金属走线110接触,第一触控金属层220在背板电路层100上的正投影和接触孔250在背板电路层100上的正投影没有重叠区域。由此,在打孔区不需要形成第一触控金属层,令第二触控金属层与金属走线在接触孔处接触也可以实现显示面板的功能。

43.根据本发明的另一些实施例,参考图1,第二绝缘层230在背板电路层100上的正投影与接触孔250在背板电路层100上的正投影没有重叠区域是通过以下方式实现的:令形成第二绝缘层230的掩膜版在接触孔250处的预定区域的面积(铬膜的面积),大于形成第一绝缘层的掩膜版在接触孔处的预定区域的面积(铬膜的面积)。由此,第一触控金属层220可以在第一子接触孔260处与金属走线110相接触,第二触控金属层240可以在接触孔250处与第一触控金属层220相接触,从而有利于提高显示面板的整体性能。

44.下面详细描述发明人发现的技术问题以及针对发现的技术问题而提出改进技术方案的过程。

45.有机fmloc技术采用有机胶替代氮化硅绝缘层,在显示面板的周边区需要对绝缘层进行打孔,使得触控金属层可以在接触孔处相接触,触控金属层也可以在接触孔处与背板电路层的金属走线接触。参考图5和图6,其中,图6为显示面板的平面结构示意图,发明人发现,金属走线110与第二触控金属层(远离背板电路层的触控金属层)240之间存在较大的断差(图5中断差为5.678μm),并且,打孔区采用双层孔设计(其中,双层孔指的是第一触控金属层与金属导线通过第一子接触孔相接触,第二触控金属层与第一触控金属层通过接触孔相接触),导致上层有机胶(第二绝缘层230)在接触孔处堆积严重(图5中第二绝缘层的堆积厚度为0.642μm),影响正常曝光,导致两个触控金属层难以在打孔区相接触。而采用双层孔设计第二绝缘层在接触孔处没有残留(或堆积)的结构如图7所示,第二绝缘层在接触孔处没有残留才能够使得显示面板能够具有更好的显示和触控功能。

46.为了查找导致两个触控金属层难以在打孔区的接触孔处相接触的原因,发明人进行了一系列的机理分析以及实验验证,并提出了改进方案。

47.下面详细描述发明人进行的机理分析以及实验验证:

48.第一部分:

49.在周边区设置两个打孔区21,分别记为第一打孔区和第二打孔区,在第一打孔区依次形成第一绝缘层、第一触控金属层、第二绝缘层(由于实验过程中只需要查看第二绝缘层是否在接触孔处残留,因此,不需要制作第二触控金属层),在第二打孔区依次形成第一绝缘层、第一触控金属层,即是说,在第二打孔区不形成第二绝缘层和第二触控金属层。参考图8和图9,其中,图8示出了第一打孔区的结构示意图,图9示出了第二打孔区的结构示意图,第一打孔区和第二打孔区中,第一触控金属层220均可以与金属走线110相接触;由于第二打孔区中并未制作第二绝缘层,因此如果形成第二触控金属层,则可以直接毫无疑义的判断出第二打孔区中的第二触控金属层可以与第一触控金属层相接触。由图8可以看到,第一打孔区中,第二绝缘层230在接触孔处残留的厚度为0.7133μm,由此可知,如果形成第二触控金属层,则第二触控金属层无法与第一触控金属层在接触孔处相接触。

50.第二部分:

51.进行机理推测,参考图10,发明人认为,在形成第二绝缘层的过程中,需要对原始第二绝缘层230’进行曝光、显影,原始第一绝缘层210’进行曝光所使用的第一掩膜版在接触孔处的铬膜2的面积大于原始第二绝缘层230’进行曝光所使用的第二掩膜版在接触孔处的铬膜3的面积,在形成第一绝缘层和第一触控金属层之后,由于第一触控金属层220的存在,可能会导致在对原始第二绝缘层230’进行曝光的过程中,光源1发出的光线照射到第一触控金属层220之后发生了反射,反射光线4照射到打孔区的接触孔处的原始第二绝缘层230’(有机负性胶),使得接触孔处的原始第二绝缘层230’在后续显影过程中无法去除,残留在接触孔处,因而造成在接触孔处两个触控金属层无法相接触。

52.第三部分:

53.实验设计验证:采用4因子多水平正交实验验证影响第二绝缘层曝光的因素。4因子分别为:因子a:是否在打孔区形成第一触控金属层,1为是,0为否;因子b:第一绝缘层的厚度;因子c:第二绝缘层的烘烤时间;因子d:曝光机平台位置,0为曝光机平台位于最佳焦平面,10μm为曝光机平台由最佳焦平面向上移动10μm,-20μm为曝光机平台由最佳焦平面向下移动-20μm。设置上述4个因子,并测量第二绝缘层在接触孔中心位置处的残留膜厚,实验数据记录在下表1中。

54.表1第二绝缘层在接触孔中心位置处的残留膜厚测量数据

[0055][0056]

采用主效应pareto图(帕累托图)分析第二绝缘层在接触孔中心位置处有残留是否与因子a、b、c、d相关,如图11和图12所示(其中,ac01即是指第二绝缘层在接触孔中心位置处的残留膜厚,α为评价参数),可知因子a、b、d对第二绝缘层在接触孔中心位置处是否有残留的影响较大。

[0057]

分析得知,第二绝缘层在接触孔中心位置处没有残留膜层的最佳组合条件为在打孔区不形成第一触控金属层、第一绝缘层的厚度设置为2.0μm、曝光机平台位置由最佳焦平面向下移动-20μm。

[0058]

图13示出了第二绝缘层在接触孔中心位置处的残留膜厚(ac01)的主效应图拟合均值随不同因子变化的拟合曲线,同样可以看出,第二绝缘层在接触孔中心位置处没有残留膜层的最佳组合条件为在打孔区不形成第一触控金属层、第一绝缘层的厚度为2.0μm、曝

光机平台由最佳焦平面向下移动-20μm。

[0059]

基于上述研究,本发明对触控结构层进行了设计:在第一打孔区不设置第一触控金属层,或者,调整掩膜版,令第二绝缘层进行曝光时使用的掩膜版在接触孔处的铬膜的面积大于第一绝缘层进行曝光时使用的掩膜版在接触孔处的铬膜的面积。

[0060]

在第一打孔区不设置第一触控金属层,并进行实验验证。在一个玻璃基板上依次形成第一绝缘层210、第一触控金属层220和第二绝缘层230,制作切片并观察第二绝缘层230在打孔区的接触孔处是否有残留,如图14所示,第二绝缘层在打孔区的接触孔(如图14所示,接触孔的尺寸为9.926μm)中心位置处的残留膜厚为0.4137μm。在另一个玻璃基板上依次形成第一绝缘层210和第二绝缘层230,制作切片并观察第二绝缘层230在打孔区的接触孔(如图15所示,接触孔的尺寸为4.620μm)处是否有残留,如图15所示,需要说明的是由于并未在打孔区设置第一触控金属层,因此,第一绝缘层210和第二绝缘层230之间没有明显的分界线,由图15可以看出,第二绝缘层230在打孔区的接触孔处并没有残留,由此可知,在第一打孔区不设置第一触控金属层可以有效解决第二绝缘层在打孔区的接触孔处残留的技术问题。

[0061]

调整掩膜版,并进行实验验证。根据图10可知,在对原始第二绝缘层进行曝光时使用的掩膜版在接触孔处的铬膜3的尺寸较小,由于第一触控金属层220的存在,光源发出的光照射到第一触控金属层之后会产生部分反射光4,而反射光4会照射到接触孔处的原始第二绝缘层,最终导致第二绝缘层在接触孔处残留。有鉴于此,发明人尝试将第二绝缘层的掩膜版和第一绝缘层的掩膜版互换,即,令对第二绝缘层进行曝光时使用的掩膜版在接触孔处的铬膜的面积大于对第一绝缘层进行曝光时使用的掩膜版在接触孔处的铬膜的面积,验证第二绝缘层在接触孔处是否存在残留。

[0062]

在玻璃基板上依次形成第一绝缘层210、第一触控金属层220和第二绝缘层230,在制作过程中互换第一绝缘层和第二绝缘层的掩膜版,制作切片并观察第二绝缘层在接触孔处是否存在残留。图16示出了横切fib(focused ion beam,聚焦离子束)位置,样品横切之后的sem图如图17所示,在接触孔处第二绝缘层没有残留。图18示出了纵切fib位置,样品纵切后的sem图如图19所示,同样可以看到,在接触孔处第二绝缘层没有残留。由此可知,互换第一绝缘层和第二绝缘层的掩膜版之后,第二绝缘层在接触孔处没有残留,即,令第二绝缘层进行曝光时使用的掩膜版在接触孔处的铬膜的面积大于第一绝缘层进行曝光时使用的掩膜版在接触孔处的铬膜的面积,可以有效解决第二绝缘层在接触孔处残留的技术问题。

[0063]

通过上述分析和实验可知:在打孔区不设置第一触控金属层可以避免第二绝缘层在接触孔处残留;令第二绝缘层进行曝光时使用的掩膜版在接触孔处的铬膜的面积大于第一绝缘层进行曝光时使用的掩膜版在接触孔处的铬膜的面积也可以避免第二绝缘层在接触孔处残留。

[0064]

根据以上机理分析和实验验证,发明人对制作显示面板的方法进行改进,以解决第二绝缘层在接触孔处残留的技术问题。

[0065]

有鉴于此,在本发明的另一方面,本发明提出了一种制作前面所述的显示面板的方法。根据本发明的实施例,制作前面所述的显示面板的方法可以包括以下步骤:

[0066]

s100:形成背板电路层。

[0067]

在该步骤中,形成背板电路层,其中,背板电路层具有显示区和周边区,背板电路

层中具有自显示区延伸至周边区的金属走线。

[0068]

s200:在背板电路层的一侧形成触控结构层。

[0069]

形成背板电路层之后,在背板电路层的一侧形成触控结构层,其中,在远离背板电路层的方向上,触控结构层包括第一绝缘层、第一触控金属层、第二绝缘层和第二触控金属层。

[0070]

根据本发明的一些实施例,周边区20包括至少一个打孔区21,打孔区21具有接触孔250,形成触控结构层200包括令第二绝缘层230在背板电路层110上的正投影与接触孔250在背板电路层110上的正投影没有重叠区域。由此,第二绝缘层在接触孔处没有残留,有利于提高显示面板的整体性能。

[0071]

根据本发明的一些实施例,形成第一绝缘层210的材质和形成第二绝缘层230的材质各自独立地为负性有机胶,在对第一绝缘层和第二绝缘层进行曝光、显影的过程中,光线照射到的部分会保留,而光线未照射到的部分则会被去除。

[0072]

本发明中,第二绝缘层230在背板电路层110上的正投影与接触孔250在背板电路层110上的正投影没有重叠区域,可以通过不同的制作方法来实现,下面根据本发明的一些实施例来进行说明。

[0073]

根据本发明的一些实施例,在形成第一触控金属层时,使第一触控金属层在背板电路层上的正投影与接触孔在背板电路层上的正投影没有重叠区域,在形成第二触控金属层时,使第二触控金属层延伸至接触孔处并与金属走线接触,得到的显示面板在打孔区的部分结构示意图如图4和图20所示,其中,图20为平面结构示意图,仅为了说明打孔区未形成第一触控金属层且第二绝缘层在接触孔处没有残留,第二触控金属层可以在接触孔处与金属走线相接触。由此,未在接触孔位置形成第一触控金属层,在对第二绝缘层进行曝光时不会出现反射光线照射到接触孔位置处的第二绝缘层的情况,因此,第二绝缘层不会在接触孔处堆积严重(残留严重),而之后形成的第二触控金属层可以在接触孔处与金属走线相接触,从而得到性能优异的显示面板。

[0074]

根据本发明的另一些实施例,形成第一绝缘层的掩膜版和第二绝缘层的掩膜版均包括铬膜,形成第二绝缘层的掩膜版在接触孔处的铬膜的面积大于形成第一绝缘层的掩膜版在接触孔处的铬膜的面积。由此,由于形成第二绝缘层的掩膜版在接触孔处的铬膜的面积较大,可以有效避免光线照射到第一触控金属层产生的反射光对第二绝缘层曝光过程的影响,即便有部分反射光照射到接触孔处的第二绝缘层,第二绝缘层也只会在接触孔的边缘位置残留一小部分,后续形成的第二触控金属层仍然可以在接触孔处与第一触控金属层相接触。

[0075]

在本发明的又一方面,本发明提出了一种显示装置,该显示装置包括前面所述的显示面板。由此,该显示装置具有前面所述显示面板所具有的全部特征以及优点,在此不再赘述。总的来说,该显示装置具有良好的整体性能,可以满足用户对曲面显示产品的需求。

[0076]

根据本发明的实施例,上述显示装置的具体种类没有特殊的要求,本领域技术人员可以根据实际需求灵活选择,比如可以为手机、ipad、笔记本等显示装置。

[0077]

本领域技术人员可以理解,该显示装置除了前面所述显示面板之外,还具有常规显示装置所必备的结构和部件,以手机为例,除了前面所述的显示面板之外,还包括电池后盖、中框、触控面板、音频模组、主板等必备的结构和部件。

[0078]

文中术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0079]

在本说明书的描述中,参考术语“一个实施例”、“另一个实施例”、“一些实施例”或“另一些实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0080]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。