1.本发明涉及风电机组系统测试的技术领域,具体地,涉及一种电压源风电机组运行性能在线测试系统和自动化测试方法。

背景技术:

2.近年来,在以新能源为主体的新型电力系统构建中,风电成为主体能源。据统计,2021年我国风电总装机容量达到30015万千瓦。在“双碳”目标下,即“2030年实现碳达峰值,2060年实现碳中和”,风电在未来将保持高速发展的趋势,在能源结构中占据更加重要的地位。

3.传统风电机组变换器多采用矢量控制方式,其本质上属于电流源型控制方式,无法主动支撑电网,使得电力系统的总惯量逐渐降低。目前提出的电压源型控制方式,又称为“组网型”控制,通过模拟同步发电机的转子运动方程或是利用并网功率实现与电网的自主同步,能够自主支撑电网,大大提高了风电机组在弱网条件下的稳定性。然而,随着大规模风电并网运行,仍然给电力系统的安全和稳定性带来了不可忽视的影响,未经并网试验检测的风电机组并网运行将严重影响电力系统的安全。因此,为保障风电高质量发展和电网安全稳定运行,有必要建设一种新的基于电压源风电机组的在线测试系统及综合性能自动化测试方法。

4.公开号为cn104074687a的中国发明专利文献公开了一种用于兆瓦级风电机组的载荷及性能测试方法及装置,方法包括分别在不同风速下对被测试的兆瓦级风电机组的主控制系统进行数据采样,在每种风速下采样指定的时间得到多组采样数据,基于前述多组采样数据得到实测功率曲线、实测变桨驱动力矩曲线、实测偏航驱动力矩曲线并分别生成上述实测曲线对应的理论曲线,根据所述三种实测曲线和理论曲线综合数值误差值是否同时小于指定阈值来判定测试是否通过;装置则包括与方法对应的风电机组数据采样模块、实测曲线生成模块、理论曲线生成模块和曲线比较分析模块。

5.公开号为cn106199193a的中国发明专利文献公开了一种双馈风机阻抗硬件在环测试系统及方法,其中系统包括:电力电子实时仿真平台,所述电力电子实时仿真平台搭建有包括电网、用于阻抗测试的小信号电压源、风电机组的轴系、电机、变流器主电路、保护电路及滤波支路的实时数字仿真模型;所述实时数字仿真模型经实时化后下载至所述电力电子实时仿真平台的仿真机中;待测双馈风机控制器,通过所述仿真机的输入输出接口,与所述实时数字仿真模型进行连接。该专利文献仅针对双馈风机,且该专利仅对阻抗硬件进行测试,搭建了阻抗测试的模型。

6.公开号为cn106842985a的中国发明专利文献公开了一种基于软硬件在环的风电机组控制系统软件测试方法及装置,加载实际的风电机组模型,选择被测的控制系统,加载并运行被测的控制系统软件和软件模拟仿真系统,选择被测系统对应的变桨系统与变流器系统,设置通讯方式、通讯协议和通讯地址,运行测试环境,加载被测控制系统软件对应的测试配置文件,设置测试环境与风机模型交互的接口与数据,运行测试环境中设置好的测

试案列与流程,分别开展各个部件逻辑测试,运行测试环境中设置好的测试工况与测试流程,并开展整机测试,自动保存测试数据,按照预定的规格自动形成测试报告,并提交审核,保存故障数据形式故障报告。以及一种风电机组控制系统软件测试装置。该专利文献能够实现针对各种风力机进行相关测试,同时也对并网特性进行了测试。

7.针对上述中的相关技术,发明人认为针对风力发电机组本体及其并网发电性能的测试,目前的测试系统采用改变电压源幅值和频率的方式来模拟电网的各种情况,无法对机组在真实电网下的运行性能进行测试和评估;且目前基于rtds或bladed测试平台的测试方法需要人为设定且无法自动生成可视化检测报告,导致测试效率偏低。rtds的英文全称为real time digital simulation system,中文译文为实时数字仿真系统。bladed是一款风电机组设计软件。公开号为cn106199193a的专利文献没有针对永磁直驱式风机进行测试,且没有针对电压源控制策略在电网出现电压暂降、电压暂升等情况下的暂态特性进行测试,另外不能对机组进行详细的电气建模。公开号为cn106842985a的专利文献侧重点在于风力机硬件的测试,没有rtds,不能对机组进行详细的电气建模,特别是对于电网暂态特性的模拟有提升空间。

技术实现要素:

8.针对现有技术中的缺陷,本发明的目的是提供一种电压源风电机组运行性能在线测试系统和自动化测试方法。

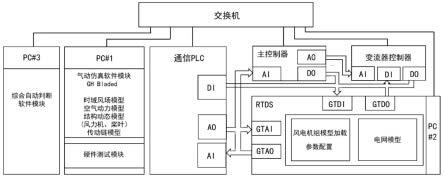

9.根据本发明提供的一种电压源风电机组运行性能在线测试系统,包括安装有gh bladed软件的第一计算机、实时仿真器、实时仿真器的上位机第二计算机、执行综合性能判断程序的第三计算机、通信plc、主控制器、变流器控制器和以太网交换机;

10.所述第一计算机、第二计算机、第三计算机、通信plc、主控制器、变流器控制器通过以太网交换机进行通讯。

11.优选的,gh bladed软件构建的风电机组综合模型包含时域风场模型、空气动力学模型、结构动态模型和传动链模型,通过实时仿真得到机组信息;

12.所述结构动态模型包括风轮、机舱偏航和塔架;

13.所述第一计算机通过以太网交换机与通讯plc进行双向通信;

14.所述机组信息包括发电机转速指令和有功指令p

sref

;

15.由第一计算机流向通信plc的信号包括风速信号vw、发电机转速指令和有功指令p

sref

;

16.风速信号vw、发电机转速指令和有功指令p

sref

由通信plc传递给主控制器,主控制器设定不同的控制方式对风机进行控制,使风机处于恒转速运行方式或恒功率运行方式;

17.主控制器利用接收到的风速信号和转速信号对风机进行mppt控制,得到风电机组的发电功率指令,将发电功率指令发送给变流器控制器;

18.主控制器利用接收到的转速指令对风力发电机进行转速控制,进而得到发电机的第一转矩控制指令信号,并将第一转矩控制指令信号发送给变换器控制器;

19.主控制器利用接收到的有功指令对风力发电机进行功率控制,进而得到发电机的

第二转矩控制指令信号,并将第二转矩控制指令信号发送给变换器控制器;

20.由通信plc流向第一计算机的信号包括桨叶的桨距角;

21.第一计算机利用接收到的桨叶的桨距角信号实现机组变速变桨运行;

22.从实时仿真器流向变流器控制器的信号包括发电机三相端电压、定子三相电流、转子三相电流、直流母线电压和网侧变流器三相电流,通信方式为模拟通信;

23.变流器控制器根据预设的控制方法,利用接收到的电压和电流信号计算出机侧变换器的pwm脉冲、网侧变换器的pwm脉冲、crowbar电路的控制脉冲和chopper电路的控制脉冲;

24.从变流器控制器流向实时仿真器的信号包括机侧变流器三相桥臂的pwm脉冲、网侧变流器三相桥臂的pwm脉冲、crowbar控制脉冲和直流母线chopper控制脉冲,通信方式为数字通信;

25.实时仿真器中接收到的pwm脉冲用于控制机侧和网侧变换器开关的通断,进而实现对发电机发出电能的控制和转换;

26.crowbar控制脉冲控制crowbar电路中开关的通断;

27.chopper控制脉冲控制chopper电路中开关的通断;

28.实时仿真器中包含风力发电系统的电气模型,并配备有模拟信号输入板卡、模拟信号输出板卡、数字信号输入板卡和数字信号输出板卡;

29.其中,风力发电系统的电气模型包括风电机组模型和电网模型;

30.所述风电机组模型包括双馈风力发电机模型、永磁半直驱风力发电机模型、永磁直驱风力发电机模型和鼠笼直驱风力发电机模型;

31.用户根据需要对风电机组模型进行选择,并对风机参数进行初始化,再由实时仿真器将有关参数传递给变换器控制器模块,以进行相应的控制策略;

32.所述电网模型包含了理想电源串阻抗电网模型和真实电网模型;

33.所述真实电网模型包括同步机、线路和负荷;

34.所述电网模型通过限流阻抗、接地阻抗与开关的配合模拟电网的低电压故障;

35.所述电网模型通过限流阻抗、阻容支路与开关的配合模拟电网的高电压故障。

36.优选的,所述第三计算机和第二计算机的通讯数据包括机组参数、电网模型的控制参数、机组运行数据;

37.所述第三计算机与第一计算机的通讯数据包括风力机参数、齿轮箱参数、风速度的设置、叶片运行数据和齿轮箱运行数据;

38.所述第三计算机综合从第一计算机和第二计算机接受到的数据,对风力机进行测试;所述第三计算机利用接收到的机组参数、电网模型的控制参数、机组运行数据、风力机参数、齿轮箱参数、风速度的设置、叶片运行数据和齿轮箱运行数据自动绘制所有运行工况的运行曲线,并对记录的数据进行深入分析、挖掘以及数据统计,并按照不同测试机构的要求自动生成不同的测试报告,给出测试结论和指导性整改建议;

39.所述第三计算机与主控制器的通讯包括风机的启动信号和停止信号;

40.第三计算机默认在接收到风机的启动信号时,开始绘制风机的运行曲线并进行数据分析;在接收到风机的停止信号时,停止绘制风机的运行曲线且不再进行数据分析。

41.优选的,所述第三计算机利用python软件构建了风力发电系统的综合性能自动判

断模块,对机组的多种运行性能进行测试;

42.所述综合性能自动判断模块包括如下模块:

43.惯量响应判断模块:用于检测当电网频率fg上升或下降时,风电机组能否根据预设调频曲线支撑系统频率恢复;对三相电压信号u

abc

和三相电流信号i

abc

进行傅里叶分解,得到正序分量,进而计算出风电机组的有功输出p;有功变化量与频率变化量的比值为有功调频系数kf;判断风电机组有功输出和有功调频系数是否达到设定值,如果达到则标志位置1,反之则标志位置0;

44.低压穿越判断模块:用于检测当三相电压跌落时,风电机组能否按照预设响应曲线为系统提供无功支撑;利用三相电压信号u

abc

和三相电流信号i

abc

计算出风机注入电网的动态容性无功电流和无功电流有效值;判断风电机组无功电流是否达到设定值,如果达到则标志位置1,反之则标志位置0;

45.高压穿越判断模块:用于检测当三相电压升高时,风电机组能否按照预设响应曲线为系统提供无功支撑;利用三相电压信号u

abc

和三相电流信号i

abc

计算出风机注入电网的动态感性无功电流和无功电流有效值;判断风电机组无功电流是否达到设定值,如果达到则标志位置1,反之则标志位置0;

46.电网适应性判断模块:用于检测风电机组的电压偏差适应性、频率偏差适应性、三相电压不平衡适应性、闪变适应性和谐波电压适应性;当风电机组并网点的三相供电电压偏差在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0;当风电机组并网点的频率偏差在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0;当风电机组并网点的三相电压不平衡度在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0;当风电机组并网点的闪变值在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0;当风电机组并网点的间谐波和谐波电压在限值范围内时,风电机组谐波含有率符合规定则标志位置1,反之则标志位置0;

47.器件耐受检测模块:用于检测在电网发生暂态过程时,变流器器件的散热耐受情况;建立每一个变流器igbt子模块的热阻模型,利用三相电压信号u

abc

和三相电流信号i

abc

计算每一个变流器igbt子模块的散热情况,判断变流器耐热是否能够承受暂态情况下的散热,给出综合判断;

48.风机载荷分析模块:用于分析暂态过程中风机内部受力变化情况;利用bladed风机模型,综合仿真过程中从bladed风机模型中获得的力学信息,对风机内部各组成部件的受力情况进行分析,判断风机的耐受能力是否能够承受暂态过程中受力情况的变化,分析风力机载荷特性,给出综合判断。

49.根据本发明提供的一种自动化测试方法,应用电压源风电机组运行性能在线测试系统,包括如下步骤:

50.配置步骤:主控制器将待测风电机组的配置参数信息发送给第三计算机;

51.变流器控制器将变流器的配置参数信息发送给第三计算机;

52.所述第三计算机将待测风电机组的配置参数信息和变流器的配置参数信息形成配置信息数据包,并将配置信息数据包发送给第一计算机和第二计算机;

53.第一计算机根据接收到的配置信息数据包在bladed软件中设置风场模型、空气动力模型、风力机模型、桨叶模型以及传动链模型的参数;

54.第二计算机根据接收到的配置信息数据包选择发电机模型、变流器模型和电网模型载入rscad软件,并在rscad软件中配置发电机模型、变流器模型和电网模型的参数;

55.测试步骤:第三计算机按照预先设定的测试内容选择测试案例集,并将控制参数信息发送给第一计算机中的bladed模型、第二计算机中的rscad模型、主控制器和变流器控制器;

56.第一计算机根据收到的控制参数信息设置bladed模型中风速变化的时刻和大小,并输出风速、风力机转矩和桨距角给通讯plc;

57.通讯plc将收到的风力机转矩信号转换为模拟信号输出至第二计算机中的实时仿真器;

58.通讯plc将收到的风速和桨距角信号转换为模拟信号输出至主控制器;

59.主控制器根据收到的控制参数信息控制发送启动信号给变流器控制器,并根据风速和桨距角信号生成功率指令信号发给变流器控制器,同时生成桨距角指令以模拟信号的形式输出至通讯plc;

60.变流器控制器根据功率指令命令和启动信号输出变流器功率器件的控制信号给实时仿真器控制变流器运行;

61.第二计算机根据收到的控制参数信息设置rscad模型中电网的运行状态;

62.实时仿真器将风力发电机运行的转速信息通过模拟信号输出至通讯plc;

63.通讯plc将桨距角指令和转速信号通过通讯方法发送给第一计算机中的bladed模型;

64.第一计算机中的bladed模型、第二计算机中的rscad模型、主控制器和变流器控制器分别向第三计算机发送风电机组的实时运行数据;

65.测试结果分析步骤:某一项测试的所有仿真案例测试完成以后,根据标准要求首先载入仿真的数据,对仿真数据进行fft分析和响应时间分析,并将分析结果与标准设定的阈值进行对比,判断该项测试是否满足标准要求;

66.如果不满足标准要求,根据分析的结果查找事先建立好的整改意见数据库给出整改建议。

67.根据本发明提供的一种自动化测试方法,应用自动化测试方法,包括惯量响应判断方法:检测当电网频率fg上升或下降时,风电机组能否根据预设调频曲线支撑系统频率恢复;对三相电压信号u

abc

和三相电流信号i

abc

进行傅里叶分解,得到正序分量,进而计算出风电机组的有功输出p;有功变化量与频率变化量的比值为有功调频系数kf;判断风电机组有功输出和有功调频系数是否达到设定值,如果达到则标志位置1,反之则标志位置0。

68.根据本发明提供的一种自动化测试方法,应用自动化测试方法,包括低压穿越判断方法:检测当三相电压跌落时,风电机组能否按照预设响应曲线为系统提供无功支撑;利用三相电压信号u

abc

和三相电流信号i

abc

计算出风机注入电网的动态容性无功电流和无功电流有效值;判断风电机组无功电流是否达到设定值,如果达到则标志位置1,反之则标志位置0。

69.根据本发明提供的一种自动化测试方法,应用自动化测试方法,包括高压穿越判断方法:检测当三相电压升高时,风电机组能否按照预设响应曲线为系统提供无功支撑;利用三相电压信号u

abc

和三相电流信号i

abc

计算出风机注入电网的动态感性无功电流和无功

电流有效值;判断风电机组无功电流是否达到设定值,如果达到则标志位置1,反之则标志位置0。

70.根据本发明提供的一种自动化测试方法,应用自动化测试方法,包括电网适应性判断方法:检测风电机组的电压偏差适应性、频率偏差适应性、三相电压不平衡适应性、闪变适应性和谐波电压适应性;当风电机组并网点的三相供电电压偏差在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0;当风电机组并网点的频率偏差在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0;当风电机组并网点的三相电压不平衡度在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0;当风电机组并网点的闪变值在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0;当风电机组并网点的间谐波和谐波电压在限值范围内时,风电机组谐波含有率符合规定则标志位置1,反之则标志位置0。

71.根据本发明提供的一种自动化测试方法,应用自动化测试方法,包括器件耐受检测方法:用于检测在电网发生暂态过程时,变流器器件的散热耐受情况;建立每一个变流器igbt子模块的热阻模型,利用三相电压信号u

abc

和三相电流信号i

abc

计算每一个变流器igbt子模块的散热情况,判断变流器耐热是否能够承受暂态情况下的散热,给出综合判断。

72.与现有技术相比,本发明具有如下的有益效果:

73.1、本发明实现对电压源型双馈、永磁半直驱、永磁直驱、鼠笼直驱风电机组电气特性、载荷应力特性和变流器热特性等多种运行性能的在线测试;

74.2、本发明搭建基于控制器、rtds、bladed模型的硬件在环平台完成暂态特性的测试,更接近真实控制器实现效果;

75.3、本发明利用新型电网模型来模拟电网,能够模拟多种电网场景以及典型故障,实现更加接近真实电网暂态特性情况的硬件在环测试;

76.4、本发明实现全自动测试,将电网测试标准内置于程序测试过程中,自动实现对自同步电压源模型的惯量响应、低压穿越、高压穿越等特性的测试;

77.5、本发明能够分析暂态过程中变流器耐热情况和风力机受力情况和载荷特性,提供更加全面的风电机组性能和可靠性检验。

附图说明

78.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

79.图1为测试系统的总体构成框图;

80.图2为电网模型示意图;

81.图3为鼠笼直驱风电机组模型示意图;

82.图4为永磁半直驱风电机组模型示意图;

83.图5为永磁直驱风电机组模型示意图;

84.图6为双馈风电机组模型示意图;

85.图7为综合自动判断模块构成框图。

具体实施方式

86.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

87.本发明实施例一公开了一种电压源风电机组运行性能在线测试系统,包括安装有gh bladed软件的第一计算机、实时仿真器、实时仿真器的上位机第二计算机、执行综合性能判断程序的第三计算机、通信plc、主控制器、变流器控制器和以太网交换机。

88.即该系统包括安装有gh bladed软件的pc#1(1号计算机)、实时仿真器(rtds)及其上位机pc#2(2号计算机)、执行综合性能判断程序的pc#3(3号计算机)、用于通信的可编程逻辑控制器(通信plc)、风电机组的控制系统(主控制器、变流器控制器)和以太网交换机。plc英文全称为programmable logic controller,中文译文为可编程逻辑控制器。

89.第一计算机、第二计算机、第三计算机、通信plc、主控制器、变流器控制器通过以太网交换机进行通讯。

90.gh bladed软件构建的风电机组综合模型包含时域风场模型、空气动力学模型、结构动态模型(包括风轮、机舱偏航和塔架)和传动链模型,通过实时仿真得到机组信息。结构动态模型包括风轮、机舱偏航和塔架。第一计算机(pc#1)通过以太网交换机与通讯plc进行双向通信。机组信息包括发电机转速指令和有功指令p

sref

。

91.由第一计算机(pc#1)流向通信plc的信号主要包括风速信号vw、发电机转速指令和有功指令p

sref

。风速信号vw、发电机转速指令和有功指令p

sref

分别是从pc#1获得的。风速信号是由第一计算机pc#1中bladed中的风模产生。

92.风速信号vw、发电机转速指令和有功指令p

sref

由通信plc传递给主控制器,主控制器设定不同的控制方式对风机(rtds里的风电机组)进行控制,对风机进行控制后可以使风机处于恒转速运行方式或恒功率运行方式。

93.主控制器可利用接收到的风速信号和转速信号(从pc#1获得)对风机进行mppt(maximum power point tracking,最大功率点跟踪)控制,得到风电机组的发电功率指令,然后将发电功率指令信号发送给变流器控制器。转速信号是发电机输出的,其表示发电机的旋转速度。

94.主控制器可利用接收到的转速指令对风力发电机进行转速控制,进而可以得到发电机的转矩控制指令信号(第一转矩控制指令信号),并将发电机转矩控制指令信号发送给变换器控制器。

95.主控制器利用接收到的有功指令对风力发电机进行功率控制,进而得到发电机的转矩控制指令信号(第二转矩控制指令信号),并将发电机转矩控制指令信号发送给变换器控制器。

96.由通信plc流向第一计算机的信号主要包括桨叶的桨距角。即三个桨叶的桨距角θi(i=1,2,3)。此处桨叶的桨距角从主控制器获得。桨距角是由是由第一计算机pc#1中bladed中的风力机叶片模型产生的,其表示叶片的转角信息。

97.第一计算机(pc#1)利用接收到的三个桨叶的桨距角信号实现机组变速变桨运行。

pc#1利用接收到的三个桨叶的桨距角信号实现对机组的叶片进行变桨。

98.通信plc配设有数字输入接口(di)和模拟输入/输出接口(ai/ao)和通信接口,是pc#1与rtds之间的通讯接口。

99.主控制器配设有数字输出接口(do)和模拟输入/输出接口(ai/ao)和通信接口,实现与变流器控制器和pc#3之间的通讯。

100.变流器控制器配设有数字输入/输出接口(di/do)和模拟输入接口(ai)和通信接口,实现与rtds和pc#3之间的通信。

101.从实时仿真器(rtds)流向变流器控制器的信号主要包括发电机三相端电压、定子三相电流、转子三相电流、直流母线电压和网侧变流器三相电流,通信方式为模拟通信。发电机三相端电压、定子三相电流、转子三相电流、直流母线电压和网侧变流器三相电流从rtds中的模型获得。

102.变流器控制器根据预设的控制方法,利用接收到的电压和电流信号计算出机侧变换器的pwm脉冲、网侧变换器的pwm脉冲、crowbar电路的控制脉冲和chopper电路的控制脉冲。即变流器控制器根据预设的控制方法,利用接收到的电压、电流信号计算出机侧、网侧变换器的pwm脉冲以及crowbar电路、chopper电路的控制脉冲。预设的控制方法指的是电流源型控制方法和电压源型控制方法。

103.从变流器控制器流向实时仿真器(rtds)的信号主要包括机侧变流器三相桥臂的pwm脉冲、网侧变流器三相桥臂的pwm脉冲、crowbar控制脉冲和直流母线chopper控制脉冲,通信方式为数字通信。

104.实时仿真器(rtds)中接收到的pwm脉冲用于控制机侧和网侧变换器开关的通断,进而实现对发电机发出电能的控制和转换。对发电机发出电能的控制和转换使得风机输出需要的功率。

105.crowbar控制脉冲控制crowbar电路中开关的通断。chopper控制脉冲控制chopper电路中开关的通断。即crowbar控制脉冲决定了crowbar电路中开关的通断;chopper控制脉冲决定了chopper电路中开关的通断。pwm的英文全称为pulse width modulation,中文译文为脉冲宽度调制。crowbar电路,中文译文为撬棍电路,是一种电源保护电路。

106.实时仿真器中包含风力发电系统的电气模型,并配备有模拟信号输入板卡、模拟信号输出板卡、数字信号输入板卡和数字信号输出板卡。即在rtds中包含风力发电系统的电气模型并配备有一块专用模拟信号输入板卡(gtai)、一块专用模拟信号输出板卡(gtao)、一块rtds专用数字信号输入板卡(gtdi)和一块rtds专用数字信号输出板卡(gtdo)。其中,风力发电系统的电气模型包括风电机组模型和电网模型。

107.风电机组模型包括双馈风力发电机模型、永磁半直驱风力发电机模型、永磁直驱风力发电机模型和鼠笼直驱风力发电机模型。用户根据需要对风电机组模型进行选择,并对风机参数进行初始化,再由实时仿真器将有关参数传递给变换器控制器模块,以进行相应的控制策略。

108.电网模型包含了理想电源串阻抗电网模型和真实电网模型。真实电网模型包括同步机、线路和负荷。电网模型通过限流阻抗、接地阻抗与开关的配合模拟电网的低电压故障。电网模型通过限流阻抗、阻容支路与开关的配合模拟电网的高电压故障。

109.具体为,风力发电系统的电气模型包括以下两个子模型:

110.(1)风电机组模型。该模型包括双馈、永磁半直驱、永磁直驱、鼠笼直驱风力发电机模型,背靠背双pwm变换器模型和变压器模型,实现单机功率向电网的传输。开机时,用户可根据需要对风电机组模型进行选择,并对风机参数进行初始化,再由rtds将有关参数传递给变换器控制器模块,以实现相应的控制策略。模型类型全面、通用性强,所有模型的参数均可由用户通过通讯的方式任意设定。

111.(2)新型电网模型。新型电网的建模如图2所示,其中包含了传统的理想电源串阻抗电网模型以及用同步机 线路 负荷等构建的真实电网模型。不仅可以模拟强电网、弱电网、经lcc直流输电的交流电网、经vsc直流输电的交流电网等多种电网场景,还能够通过可变负荷的投切来模拟电网频率的上升与下降(变化幅度通过调节可变负荷的大小进行控制);通过限流阻抗、接地阻抗与开关的配合模拟电网的低电压故障;通过限流阻抗、阻容支路与开关的配合模拟电网的高电压故障(标准“gbt 36995-2018风力发电机组故障电压穿越能力测试规程”)。lcc英文全称为line commutated converter,中文译文为电网换相换流器。vsc英文全称为voltage source converter,中文译文为电压源换流器。

112.pc#3通过交换机与pc#1、pc#2(rtds)、主控制器和变流器控制器实现双向通信。

113.第三计算机(pc#3)和第二计算机pc#2(rtds)的通讯数据包括机组参数、电网模型的控制参数、机组运行数据。机组参数、电网模型的控制参数是pc#3运行产生的数据,机组运行数据是pc#2(rtds)运行产生的数据。

114.第三计算机pc#3与第一计算机pc#1(bladed)的通讯数据包括风力机参数、齿轮箱参数、风速度的设置、叶片运行数据和齿轮箱运行数据(叶片和齿轮箱运行数据)。风力机参数、齿轮箱参数、风速度的设置是pc#3运行产生的数据,叶片和齿轮箱运行数据是pc#2(rtds)运行产生的数据。

115.第三计算机pc#3(3号计算机)综合从第一计算机pc#1和第二计算机pc#2接受到的数据,对风力机进行测试;pc#3具备丰富的软件和强大的计算功能,第三计算机利用接收到的机组参数、电网模型的控制参数、机组运行数据、风力机参数、齿轮箱参数、风速度的设置、叶片运行数据和齿轮箱运行数据自动绘制所有运行工况的运行曲线,并对记录的数据进行深入分析、挖掘以及数据统计(例如发电机侧/电网侧的电流谐波分析、叶片和轴系的应力频谱分布、变流器效率分析、变流器功率器件热频谱图及寿命估计、10分钟/1小时/1天发电量变化曲线),并按照不同测试机构的要求自动生成不同的测试报告,给出测试结论和指导性整改建议。即按照不同国家专业测试机构的要求自动生成不同的测试报告并给出测试结论和指导性整改建议。

116.第三计算机与主控制器的通讯包括风机的启动信号和停止信号。即pc#3与主控制器的通讯包括:风机的启动、停止。风机的启动信号和停止信号是pc#3产生发送给主控制器的。

117.第三计算机(pc#3)默认在接收到风机的启动信号时,开始绘制风机的运行曲线并进行数据分析;在接收到风机的停止信号时,停止绘制风机的运行曲线且不再进行数据分析。第三计算机利用python软件构建了风力发电系统的综合性能自动判断模块,对机组的多种运行性能进行测试。用户也可根据自身需要,对该默认设置进行更改。同时,(pc#3)该模块利用python软件构建了风力发电系统的综合性能自动判断模块,包括七个子模块,可以对机组的多种运行性能进行测试,包括机组的电气特性、载荷应力特性和变流器热特性。

测试内容包括电网适应性测试、故障穿越测试、电网支撑新能测试、整机载荷性能测试。采用自动化测试方法,根据用户设定自动对全部或部分测试内容进行自动化测试。构建的测试系统可支持多种对象的测试,可测试主回路,也可测试风机主控、变流器控制器、变桨控制器;可支持机组主回路 控制策略的全在线实时测试,也可支持主回路 控制器的半实物硬件在环测试。整个测试过程无需人员干预,自动化程度较高。各子模块以通讯的方式将海量检测数据实时地、同步地传递给pc#3。利用计算机丰富的软件和强大的计算功能可以自动绘制所有运行工况的运行曲线,还可以对记录的数据进行深入分析、挖掘以及数据统计(例如发电机侧/电网侧的电流谐波分析、叶片和轴系的应力频谱分布、变流器效率分析、变流器功率器件热频谱图及寿命估计、10分钟/1小时/1天发电量变化曲线),并按照不同国家专业测试机构的要求自动生成不同的测试报告并给出测试结论和指导性整改建议。测试系统的建设为风电机组的性能和可靠性检验提供了一个有效的途径。各子模块的详细信息如下,即综合性能自动判断模块包括如下模块:

118.(1)惯量响应判断模块:该模块用于检测当电网频率fg(rtds里的电网模型产生的电网频率fg,发给变流器控制器的)上升或下降时,风电机组能否根据预设调频曲线(预设调频曲线在变流器控制器里预设好的)支撑系统频率恢复;对三相电压信号u

abc

和三相电流信号i

abc

(变流器控制器从rtds获得三相电压信号和三相电流信号)进行傅里叶分解,得到正序分量,进而计算出风电机组的有功输出p;有功变化量与频率变化量(变流器控制器根据电网频率fg计算得到)的比值为有功调频系数kf;判断风电机组有功输出和有功调频系数是否达到设定值,如果达到则标志位置1,反之则标志位置0。除了pc#3,其它所有设备进行惯量响应控制,最终变流器控制器把达标标志位发给pc#3。

119.(2)低压穿越判断模块:该模块用于检测当三相电压(rtds里的电网模型产生的三相电压,发给变流器控制器的)跌落时,风电机组能否按照预设响应曲线为系统提供无功支撑。利用三相电压信号u

abc

和三相电流信号i

abc

计算出风机注入电网的动态容性无功电流和无功电流有效值。判断风电机组无功电流是否达到设定值,如果达到则标志位置1,反之则标志位置0。除了pc#3,其它所有设备进行惯量响应控制,最终变流器控制器把达标标志位发给pc#3。

120.(3)高压穿越判断模块:该模块用于检测当三相电压升高时,风电机组能否按照预设响应曲线为系统提供无功支撑。利用三相电压信号u

abc

和三相电流信号i

abc

计算出风机注入电网的动态感性无功电流和无功电流有效值。判断风电机组无功电流是否达到设定值,如果达到则标志位置1,反之则标志位置0。除了pc#3,其它所有设备进行惯量响应控制,最终变流器控制器把达标标志位发给pc#3。

121.(4)电网适应性判断模块:该模块用于检测风电机组的电压偏差适应性、频率偏差适应性、三相电压不平衡适应性、闪变适应性和谐波电压适应性。当风电机组并网点的三相供电电压偏差(rtds里的电网模型产生三相供电电压,rtds将这三个电压信号以模拟信号输出的方法送给变流器控制器,变流器通过检测该模拟信号可以判断三相供电电压的偏差)在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0。当风电机组并网点的频率偏差(rtds里的电网模型产生三相供电电压,并送给变流器控制器,变流器控制器通过测频算法实现对电网频率的检测)在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0。当风电机组并网点的三相电压不平衡度(rtds里的电网模型产生三

相供电电压,并送给变流器控制器,变流器控制器通过正负序分解算法实现对电网电压不平衡度的检测)在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0。当风电机组并网点的闪变值(rtds里的电网模型产生三相供电电压,并送给变流器控制器,变流器控制器通过闪变检测算法实现对电网电压闪变的检测)在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0。当风电机组并网点的间谐波、谐波电压(rtds里的电网模型产生三相供电电压,并送给变流器控制器,变流器控制器通过谐波检测算法实现对电网电压间谐波、谐波电压的检测)在限值范围内时,风电机组谐波含有率符合规定则标志位置1,反之则标志位置0。除了pc#3,其它所有设备进行惯量响应控制,最终变流器控制器把达标标志位发给pc#3。

122.(5)器件耐受检测模块:该模块用于检测在电网发生暂态过程时,变流器器件的散热耐受情况。建立每一个变流器igbt子模块的热阻模型,利用三相电压信号u

abc

和三相电流信号i

abc

计算每一个变流器igbt子模块的散热情况,判断变流器耐热是否能够承受暂态情况下的散热,给出综合判断。igbt英文全称为insulated gate bipolar transistor,中文译文为绝缘栅双极型晶体管。除了pc#3,其它所有设备进行惯量响应控制,最终变流器控制器把达标标志位发给pc#3。

123.(6)风机载荷分析模块:本模块用于分析暂态过程中风机内部受力变化情况。利用bladed风机模型,综合仿真过程中从bladed风机模型中获得的力学信息,对风机内部各组成部件的受力情况进行分析,判断风机的耐受能力是否能够承受暂态过程中受力情况的变化,分析风力机载荷特性,给出综合判断。

124.(7)自定义模块:本模块适应于风电机组未来产生的新标准,用户也可根据自身需求进行编辑。增强了测试内容的扩展能力,支持外延性测试,支持国际多个国家风电机组标准要求内容的测试。

125.如图2所示,bus1表示母线1;bus2表示母线2;bus3表示母线3。

126.如图3所示,scig:squirrel-cage induction generator鼠笼型发电机;chopper:直流卸荷电路。风机经齿轮箱升速后带动鼠笼感应电机发电,发出的电能经全功率变换器控制后并入电网。利用chopper电路限制直流母线电压,防止电压过高。

127.如图4所示,pmsg:permanent magnet synchronous generator永磁同步发电机;chopper:直流卸荷电路。风机经齿轮箱升速后带动高速永磁发电机发电,发出的电能经全功率变换器控制后并入电网。利用chopper电路限制直流母线电压,防止电压过高。

128.如图5所示,风机直接驱动低速永磁同步电机发电,无需齿轮箱,电能经全功率变换器控制后并入电网。利用chopper电路限制直流母线电压,防止电压过高。

129.如图6所示,dfig:doubly-fed induction generator双馈感应发电机;crowbar:撬棍电路;chopper:直流卸荷电路。风机经齿轮箱升速后带动双馈感应电机发电,发电机的定子侧直接接入电网,转子侧经变换器控制后接入电网,变流器的容量只占发电机额定容量的1/3。投入crowbar电路和chopper电路以保护变频器,同时提高了风机的低压穿越能力。

130.如图7所示,综合自动判断模块是利用python软件构建的,包括六个预设模块和一个自定义模块,可以对机组的多种运行性能进行测试,测试内容包括电网适应性测试、故障穿越测试、电网支撑新能测试、整机载荷性能测试。自定义模块适应于风电机组未来产生的

新标准,用户可根据自身需求进行编辑。

131.本发明实施例一还公开了一种自动化测试方法,应用电压源风电机组运行性能在线测试系统,包括如下步骤:

132.配置步骤:主控制器将待测风电机组的配置参数信息发送给第三计算机。变流器控制器将变流器的配置参数信息发送给第三计算机。即配置阶段,风机主控制器和变流器控制器将待测风电机组和变流器的参数信息通过以太网发送给pc#3计算机。

133.第三计算机将待测风电机组的配置参数信息和变流器的配置参数信息形成配置信息数据包,并将配置信息数据包发送给第一计算机和第二计算机。即pc#3计算机形成配置信息数据包并通过以太网将配置信息发送至pc#1计算机中的bladed模型和pc#2计算机中的rscad模型。

134.第一计算机(pc#1)根据接收到的配置信息数据包(配置信息)在bladed软件中设置风场模型、空气动力模型、风力机模型、桨叶模型以及传动链模型等模型的参数。

135.第二计算机根据接收到的配置信息数据包选择发电机模型、变流器模型和电网模型载入rscad软件,并在rscad软件中配置发电机模型、变流器模型和电网模型的参数。即pc#2根据收到的配置信息选择发电机、变流器以及电网的模型载入至rscad软件中,并配置其参数。

136.测试步骤:第三计算机按照预先设定的测试内容选择测试案例集,并将控制参数信息发送给第一计算机中的bladed模型、第二计算机中的rscad模型、主控制器和变流器控制器。即测试阶段,在pc#3计算机中按照预先设定的测试内容选择测试案例集,通过以太网将包含启动、停止、事件类型和发生事件等控制参数的信息发送至pc#1计算机中的bladed模型和pc#2计算机中的rscad模型;还将控制参数的信息发送给了主控制器和变流器控制器。

137.第一计算机(pc#1)根据收到的控制参数信息设置bladed模型中风速变化的时刻和大小,并输出风速、风力机转矩和桨距角等信息给通讯plc。pc#2根据收到的控制参数信息设置rscad模型中电网的运行状态。

138.通讯plc将收到的风力机转矩信号转换为模拟信号输出至第二计算机中的实时仿真器。即通讯plc将收到的风力机转矩信号转换为模拟信号输出至rtds。

139.通讯plc将收到的风速和桨距角信号转换为模拟信号输出至主控制器。

140.主控制器根据收到的控制参数信息(主控制器从pc#3获得的控制参数信息)控制发送启动信号给变流器控制器,并根据风速和桨距角信号生成功率指令信号发给变流器控制器,同时生成桨距角指令以模拟信号的形式输出至通讯plc。

141.变流器控制器根据功率指令命令和启动信号输出变流器功率器件的控制信号给实时仿真器控制变流器运行。即变流器控制器输出变流器功率器件的控制信号(变流器通过控制算法产生变流器功率器件的开通和关断信号)给rtds控制变流器运行。

142.第二计算机根据收到的控制参数信息设置rscad模型中电网的运行状态。

143.实时仿真器rtds将风力发电机运行的转速信息通过模拟信号输出至通讯plc。

144.通讯plc将桨距角指令和转速信号通过通讯方法发送给第一计算机pc#1中的bladed模型。

145.同时第一计算机(pc#1计算机)中的bladed模型、第二计算机(pc#2计算机)中的

rscad模型、风机主控制器和变流器控制器分别向第三计算机(pc#3计算机)发送风电机组的实时运行数据。包括电网信息、变流器的信息、发电机的信息、风力机的信息等。

146.pc#3计算机将接收到的风电机组实时运行数据进行保存,同时根据时间先后次序完成所有仿真案例的测试。

147.测试结果分析步骤:测试结果分析阶段。某一项测试的所有仿真案例测试完成以后,根据标准要求首先载入仿真的数据,对仿真数据进行fft分析、响应时间等分析,并将分析结果与标准设定的阈值进行对比,判断该项测试是否满足标准要求。

148.如果不满足标准要求,根据分析的结果查找事先建立好的整改意见数据库给出整改建议。

149.报告生成步骤:报告生成阶段。根据测试数据、分析结果、测试结果以及整改意见以及不同格式要求生成完整的测试报告。

150.本发明实施例二还公开了一种自动化测试方法,应用实施例一的自动化测试方法,包括惯量响应判断方法:检测当电网频率fg上升或下降时,风电机组能否根据预设调频曲线支撑系统频率恢复;对三相电压信号u

abc

和三相电流信号i

abc

进行傅里叶分解,得到正序分量,进而计算出风电机组的有功输出p;有功变化量与频率变化量的比值为有功调频系数kf;判断风电机组有功输出和有功调频系数是否达到设定值,如果达到则标志位置1,反之则标志位置0。

151.本发明实施例三还公开了一种自动化测试方法,应用实施例一的自动化测试方法,包括低压穿越判断方法:检测当三相电压跌落时,风电机组能否按照预设响应曲线为系统提供无功支撑;利用三相电压信号u

abc

和三相电流信号i

abc

计算出风机注入电网的动态容性无功电流和无功电流有效值;判断风电机组无功电流是否达到设定值,如果达到则标志位置1,反之则标志位置0。

152.本发明实施例四还公开了一种自动化测试方法,应用实施例一的自动化测试方法,包括高压穿越判断方法:检测当三相电压升高时,风电机组能否按照预设响应曲线为系统提供无功支撑;利用三相电压信号u

abc

和三相电流信号i

abc

计算出风机注入电网的动态感性无功电流和无功电流有效值;判断风电机组无功电流是否达到设定值,如果达到则标志位置1,反之则标志位置0。

153.本发明实施例五还公开了一种自动化测试方法,应用实施例一的自动化测试方法,包括电网适应性判断方法:检测风电机组的电压偏差适应性、频率偏差适应性、三相电压不平衡适应性、闪变适应性和谐波电压适应性;当风电机组并网点的三相供电电压偏差在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0;当风电机组并网点的频率偏差在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0;当风电机组并网点的三相电压不平衡度在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0;当风电机组并网点的闪变值在限值范围内时,风电机组能正常运行则标志位置1,反之则标志位置0;当风电机组并网点的间谐波和谐波电压在限值范围内时,风电机组谐波含有率符合规定则标志位置1,反之则标志位置0。

154.本发明实施例六还公开了一种自动化测试方法,应用实施例一的自动化测试方法,包括器件耐受检测方法:用于检测在电网发生暂态过程时,变流器器件的散热耐受情况;建立每一个变流器igbt子模块的热阻模型,利用三相电压信号u

abc

和三相电流信号i

abc

计算每一个变流器igbt子模块的散热情况,判断变流器耐热是否能够承受暂态情况下的散热,给出综合判断。

155.本发明实施例七还公开了一种电压源风电机组运行性能自动化测试方法,以电网适应性测试为例,针对电压源风电机组运行性能在线测试的具体步骤如下:

156.阶段一:参数配置阶段包括如下步骤:

157.步骤1:根据待测试机组的类型和参数,通过上位机pc#2通讯控制实时仿真机rtds选择机组模型并加载模型。

158.步骤2:根据待测试机组的参数,通过上位机通讯在线配置bladed中叶片、塔架和传动链的参数。

159.步骤3:根据待测试机组的参数,通过上位机通讯在线配置rtds中发电机、变流器的参数。

160.阶段二:根据需要测试的工况控制电网模型、风速模型以及风机控制器的启动,进行测试。按照电网适应性测试要求定义二元编号从[1][1]~[m][n]的测试工况,顺序开展测试。

[0161]

编号[1][1]:对应电压偏差适应性测试工况1,设置电网电压为额定值的0.9倍,频率为50hz,测试时间设置为35min。

[0162]

编号[1][2]:对应电压偏差适应性测试工况2,设置电网电压为额定值的1.1倍,频率为50hz,测试时间设置为35min。

[0163]

编号[2][1]:对应频率偏差适应性测试工况1,设置电网电压为额定值的0.9倍,频率为48hz,测试时间设置为35min。

[0164]

编号[2][2]:对应频率偏差适应性测试工况2,设置电网电压为额定值的0.9倍,频率为51.5hz,测试时间设置为35min。

[0165]

编号[2][3]:对应频率偏差适应性测试工况3,设置电网电压为额定值的1.1倍,频率为48hz,测试时间设置为35min。

[0166]

编号[2][4]:对应频率偏差适应性测试工况4,设置电网电压为额定值的1.1倍,频率为51.5hz,测试时间设置为35min。

[0167]

编号[2][5]:对应频率偏差适应性测试工况5,设置电网电压为额定值,频率初值设置为50hz,按照0.1hz/s的变化率下降至48hz保持5s后按照0.1hz/s的变化率上升到50hz。

[0168]

编号[2][6]:对应频率偏差适应性测试工况6,设置电网电压为额定值,频率初值设置为50hz,按照0.5hz/s的变化率下降至48hz保持5s后按照0.5hz/s的变化率上升到50hz。

[0169]

编号[2][7]:对应频率偏差适应性测试工况7,设置电网电压为额定值,频率初值设置为50hz,按照0.1hz/s的变化率上升至51.5hz保持5s后按照0.1hz/s的变化率下降到50hz。

[0170]

编号[2][8]:对应频率偏差适应性测试工况8,设置电网电压为额定值,频率初值设置为50hz,按照0.5hz/s的变化率上升至51.5hz保持5s后按照0.5hz/s的变化率下降到50hz。

[0171]

编号[2][9]:对应频率偏差适应性测试工况9,设置电网电压为额定值,频率初值

设置为50hz,突然阶跃变化至48hz,保持30s,频率阶跃变化至50hz。

[0172]

编号[2][10]:对应频率偏差适应性测试工况10,设置电网电压为额定值,频率初值设置为50hz,突然阶跃变化至48.5hz,保持30s,频率阶跃变化至50hz。

[0173]

编号[2][11]:对应频率偏差适应性测试工况11,设置电网电压为额定值,频率初值设置为50hz,突然阶跃变化至49.5hz,保持30s,频率阶跃变化至50hz。

[0174]

编号[2][12]:对应频率偏差适应性测试工况12,设置电网电压为额定值,频率初值设置为50hz,突然阶跃变化至49.9hz,保持30s,频率阶跃变化至50hz。

[0175]

编号[2][13]:对应频率偏差适应性测试工况13,设置电网电压为额定值,频率初值设置为50hz,突然阶跃变化至50.1hz,保持30s,频率阶跃变化至50hz。

[0176]

编号[2][14]:对应频率偏差适应性测试工况14,设置电网电压为额定值,频率初值设置为50hz,突然阶跃变化至50.5hz,保持30s,频率阶跃变化至50hz。

[0177]

编号[2][15]:对应频率偏差适应性测试工况15,设置电网电压为额定值,频率初值设置为50hz,突然阶跃变化至51.5hz,保持30s,频率阶跃变化至50hz。

[0178]

阶段二包括如下步骤:

[0179]

步骤1:根据测试编号,通过上位机通讯控制rtds中的电网模型,设置电网电压幅值、频率和测试时间。

[0180]

步骤2:通过上位机通讯控制bladed中风速模型,使得风速从零变化并按照设定的大小和持续时间变化。

[0181]

步骤3:通过上位机通讯控制风机控制器启动运行。

[0182]

阶段三:监控风机控制器的反馈信号以及模型的运行数据,记录数据并决定测试可否结束。阶段三包括如下步骤:

[0183]

步骤1:实时记录风机控制器以及模型的运行数据,通过上位机通讯接收到的风机控制器状态数据判断机组是否运行,当机组进入运行状态时进入步骤2,否则一直停留在步骤1。

[0184]

步骤2:记录机组持续运行时间,35min后通过上位机通讯给风机控制器发停止信号,并给风力机、发电机、变流器发复位命令,让所有模型回到初始状态,为下次测试做准备。

[0185]

步骤3:根据35min内记录的机组运行数据判断机组是否发生停机事件,若未发生停机事件,则该项测试合格;若发生停机事件,则该项测试不合格。

[0186]

步骤4:测试编号加1,返回阶段二重复进行上述测试步骤,直到完成所有测试工况的测试,则本次测试结束。

[0187]

本发明的创新点在于实现了对自同步电压源风电机组控制方法的暂态特性的自动化测试,从而能够方便地获得完整的关于该控制方法的惯量响应、低电压穿越、高电压穿越、电能质量的测试报告。

[0188]

本发明的创新点在于对电网暂态过程的特性采用新型电网模型进行模拟,能够更加真实地反映电网暂态过程中风电机组的表现;利用rtds对风电机组的电气部分进行了较为详细的建模,并在此基础上给出了对变流器中使用的半导体器件承受功率情况的分析;本模型同时结合了风机的载荷等情况的建模和分析,能够给出风电机组更加全面的仿真情况;同时本专利提供了自定义模块,能够根据用户需求进行功能拓展。

[0189]

因此,本发明提出一种可用于测试电压源风电机组运行性能的在线测试系统和自动化测试方法,测试系统中建立了不同电压源风电机组的真实并网模型,包括:基于同步发电机的真实模型、可用于分析气-机-电-热-力等特性的不同类型风力发电机组的模型,可在不同电网场景下对机组的性能进行测试和评估;自动化测试方法,通过通讯方式在线实时设定电网的特性和不同事件动作时序以及设定风电机组的运行工况,风电机组的运行状态通过通讯方式发送至自动化测试系统,由测试系统对风电机组的运行数据进行记录和分析,并给出测试评估报告以及自动化生成测试报告。该方法可实现对真实电网运行下电压源风电机组的自动化测试和评估,具有测试性能全面、测试结果真实和测试效率高等特点。

[0190]

本发明是基于电压源风电机组的测试系统及综合性能自动化测试方法。本发明建立了一个包含电网(同步机)、电力线路、变压器、风电变流器、风力发电机、齿轮箱、风力机、塔架、风(风速)的风电机组及其测试环境的精细化全景仿真模型,可用于分析风电机组的气-机-电-磁-热-力等特性,模型中的参数可通过通讯的方式由用户设定。

[0191]

本发明采用传统的理想电源串阻抗电网模型以及用同步机 线路 负荷等构建的真实电网模型,可模拟强电网、弱电网、经lcc直流输电的交流电网、经vsc直流输电的交流电网等多种电网场景,以及上述电网场景的典型故障,更好地反应了风电机组接入电网的真实响应过程。

[0192]

本发明在rtds中构建了现有全部主流风电机组,包括双馈机组、鼠笼全功率机组、永磁半直驱机组和永磁直驱机组的模型。模型类型全面、通用性强,所有模型的参数均可由用户通过通讯的方式任意设定。

[0193]

本发明构建的测试系统可以对机组的多种运行性能进行测试,包括机组的电气特性、载荷应力特性和变流器热特性。测试内容标准化,支持和全面覆盖国家标准要求的测试内容,包括电网适应性测试、故障穿越测试、电网支撑新能测试、整机载荷性能测试,按照现行国际/国家标准记录必要的测试数据。测试系统的建设为风电机组的性能和可靠性检验提供了一个有效的途径。

[0194]

本发明构建的测试系统可支持多种对象的测试,可测试主回路,也可测试风机主控、变流器控制器、变桨控制器;可支持机组主回路 控制策略的全在线实时测试,也可支持主回路 控制器的半实物硬件在环测试。

[0195]

本发明测试系统的综合自动判断模块中还包含了自定义模块以适应未来的新标准,增强了测试内容的扩展能力,支持外延性测试,支持国际多个国家风电机组标准要求内容的测试。

[0196]

本发明采用自动化测试方法,用户可定制测试内容,通过通讯方法在线配置电网环境、风电机组参数及状态、风参数及状态以及风电机组的启/停控制,可以根据用户设定自动对全部或部分测试内容进行自动化测试。整个测试过程无需人员干预,自动化程度较高。

[0197]

本发明自动化测试方法具有同步性和实时性。在整个测试过程中,可以通讯的方式实时获取模型的输出数据并自动绘制所有运行工况的运行曲线。测试记录数据全,数据量大,通过高速通讯可从叶片和变流器模型以及机组控制多个渠道获取海量数据,为数据分析提供支撑。

[0198]

本发明自动化测试方法增设了一台计算机(pc#3),利用计算机丰富的软件和强大

的计算功能可对记录的数据进行深入分析、挖掘以及数据统计(例如发电机侧/电网侧的电流谐波分析、叶片和轴系的应力频谱分布、变流器效率分析、变流器功率器件热频谱图及寿命估计、机组发电效率分析、10分钟/1小时/1天发电量变化曲线、发电量报表生成),数据分析能力强。

[0199]

本发明计算机可对记录的数据进行分析,根据国标要求自动生成不同的测试报告并给出测试结论。可按照不同国家专业测试机构的要求形成不同语言、不同格式专业的测试报告、测试结论和专业的指导性整改建议。报告生成能力强。

[0200]

本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统及其各个装置、模块、单元以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统及其各个装置、模块、单元以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同功能。所以,本发明提供的系统及其各项装置、模块、单元可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置、模块、单元也可以视为硬件部件内的结构;也可以将用于实现各种功能的装置、模块、单元视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

[0201]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。