1.本发明涉及料堆测量技术领域,具体的说是涉及一种大型料堆测量方法。

背景技术:

2.我国作为资源消耗大国,生产生活过程中需要大量的煤炭和矿石等矿产资源作为原料,这些矿产资源大多以大型散料料堆的形式存放在港口、矿山或相关企业的料场。矿产资源价格较高,存量动态变化,需要定期对料堆的体积或重量进行盘查。目前大型料堆测量主要采用基于激光雷达的测量方法,主要分为移动和固定两种模式。其中,移动模式要求雷达安装行车顶部或者悬臂上,依赖于行车行走或悬臂运动,不仅操作繁琐,而且数据采集时间长;而固定模式需借助云台和雷达的组合实现料堆扫描,各个测量点单独测量,不仅点云拼接不精准,而且背景元素需要交互剔除,一次完整的测量耗时较长。因此,这两种模式均无法做到全自动、精确、高效地完成对大型料堆的测量。

技术实现要素:

3.为了克服上述缺陷,本发明提供了一种全自动大型料堆测量方法,测量过程全程自动化,无需人工参与,能够明显提高测量效率。

4.本发明为了解决其技术问题所采用的技术方案是:

5.一种全自动大型料堆测量方法,包括以下步骤:

6.s1,在料场的顶棚上安装多个云台和激光雷达,以获取多个局部点云数据;

7.s2,通过激光雷达对料堆的各个局部点云进行重采样,在剔除冗余信息后,将各个局部点云进行精确拼接形成料堆的初步点云模型;再将料场的几何模型作为约束剔除背景元素,获得料堆的精准点云模型;

8.s3,将料堆的精准点云模型投影到地面,生成料堆的初步高程模型,并对所述初步高程模型进行补洞和边缘平滑优化处理,得到精准高程模型;

9.s4,基于所述精准高程模型进行积分,得到料堆的体积和重量,以及生成料堆的三角面片模型。

10.作为本发明的进一步改进,所述大型料堆包括大量堆积在一起的未经包装的块状、粒状及粉末状物料。

11.作为本发明的进一步改进,所述物料至少为煤炭和矿石其中之一。

12.作为本发明的进一步改进,所述步骤s1中,所述云台具有偏航关节和俯仰关节,所述云台固定安装在料场顶棚上,且所述偏航关节靠近所述顶棚,所述激光雷达固定安装在所述云台下方,所述激光雷达和云台分别通过以太网与数据处理计算机连接。

13.作为本发明的进一步改进,所述激光雷达为2d激光雷达,所述激光雷达随着云台的运动而运动,通过自动调整云台的偏航或俯仰角度,激光雷达可扫描安装位置下方的局部区域,得到局部点云。

14.作为本发明的进一步改进,所述步骤s2中,采用pcl库的重采样算法对局部点云进

行重采样,并剔除冗余数据。

15.作为本发明的进一步改进,所述步骤s2中,采用icp点云配准算法依次对相邻局部点云进行精确拼接,得到料堆的初步点云模型;并利用料场的几何模型自动剔除掉点云模型中的背景元素,获得料堆的精准点云模型。

16.作为本发明的进一步改进,所述步骤s3中,将料堆的精准点云模型投影到地面,插值生成料堆的初步高程模型,并对所述初步高程模型进行空洞补全,以及采用滤波算子对初步高程模型的跳变边缘进行平滑优化处理,得到精准高程模型。

17.本发明的有益效果是:

18.本发明提供了一种全自动大型料堆测量方法,在料场顶棚上部署多个测量点(一个测量点包括一个云台和一个2d激光雷达),通过软件并发控制每个测量点的数据采集过程,利用重采样算法自动剔除冗余数据,将相邻测量点的局部点云进行拼接得到料堆的点云模型,利用料场的几何模型剔除背景元素,将点云模型投影到地面得到料堆的高程模型,进而对料堆空洞进行补全以及对跳变边缘进行平滑,最终利用料堆的高程模型计算料堆的体积和重量以及实现三维建模。

19.本发明在一次部署后,无需人工现场参与,节省人力成本;本发明各个测量点的点云拼接精度较高,实现了自动化的数据采集和点云处理,有利于提高测量精度和效率。

附图说明

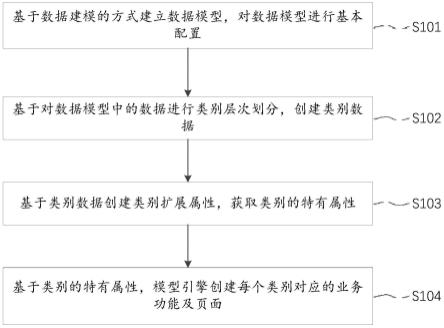

20.图1为本发明流程框图;

21.图2为本发明实施例所述矩形料场的测量点部署示意图;

22.图3为本发明实施例所述云台偏航坐标系、云台俯仰坐标系和雷达坐标系示意图;

23.图4为本发明实施例所述料场地面示意图;

24.图5为本发明实施例所述料场截面示意图。

25.结合附图,作以下说明:

26.1、矩形料场;2、立柱;3、顶棚;4、轨道;5、堆料区域;6、测量点;o

0-x0y0z0、系统坐标系;o

1-x1y1z1、云台偏航坐标系;o

2-x2y2z2、云台俯仰坐标系;o

3-x3y3z3、雷达坐标系。

具体实施方式

27.以下以带顶棚的矩形料场为例详细说明具体实施方式。此处说明的具体实施方式仅用于直观地解释本发明,并不用于限定本发明,本发明可以有其他形式的实现方式,比如带顶棚的圆形料场。

28.如图1所示,为本发明所述的一种全自动大型料堆测量方法的流程框图,包括以下步骤:

29.s1,在料场的顶棚上安装多个云台和激光雷达,以获取多个局部点云数据;

30.s2,通过激光雷达对料堆的各个局部点云进行重采样,在剔除冗余信息后,将各个局部点云进行精确拼接形成料堆的初步点云模型;再将料场的几何模型作为约束剔除背景元素,获得料堆的精准点云模型;

31.s3,将料堆的精准点云模型投影到地面,生成料堆的初步高程模型,并对所述初步高程模型进行补洞和边缘平滑优化处理,得到精准高程模型;

32.s4,基于所述精准高程模型进行积分,得到料堆的体积和重量,以及生成料堆的三角面片模型。

33.其中,本发明所述大型料堆包括大量堆积在一起的未经包装的块状、粒状及粉末状物料,比如为煤炭或矿石。本发明所述云台具有偏航关节和俯仰关节,云台固定安装在料场顶棚上,且偏航关节靠近顶棚,激光雷达固定安装在所述云台下方,激光雷达和云台分别通过以太网与数据处理计算机连接。

34.参阅图2,为本发明实施例所述的一种矩形料场的测量点部署示意图,本实施例中,矩形料场1的上部分为用立柱2支撑起顶棚3,料场地面中央布设有供行车行驶的轨道4,轨道的左右两侧为堆料区域5。在顶棚两侧支架上分别部署多个测量点6,每个测量点安装一个带有云台的2d线激光雷达(以下称雷达),雷达和云台同时通过以太网向数据处理计算机发送瞬时雷达测量数据和云台的偏航和俯仰数据。

35.在数据采集前,设置行车的回转机构回到零位,使得其悬臂位于轨道内,不影响雷达对料堆的扫描。测量点的数量与矩形料场的大小有关,一般料场大,设置的测量点相对要多,料场小,设置的测量点可以相对少,一个基本原则就是所有的测量点的扫描区域的并集要完全覆盖料场地面。

36.首先,确定雷达和云台的回传数据与坐标系的转换过程。如图2、图3所示,分别建立系统坐标系o

0-x0y0z0、云台偏航坐标系o

1-x1y1z1、云台俯仰坐标系o

2-x2y2z2和雷达坐标系o

3-x3y3z3坐标系之间的变换可通过平移和旋转的组合来表示。

37.令t(dx,dy,dz)为平移矩阵,参数(dx,dy,dz)分别为三个坐标轴的平移量,r

ax

is(δ)表示绕某个坐标轴的旋转矩阵,axis=x,y,参数δ为旋转角度,则有:

[0038][0039]

以测量点1为例,如图3所示,设雷达单个测量值为(ρ,θ),ρ为雷达中心到当前表面点的距离,θ为扫描角度。云台俯仰坐标系的齐次坐标p2可由雷达坐标系的齐次坐标表示为:

[0040][0041]

其中,(d

x

,dy,dz)为雷达坐标系原点在云台俯仰坐标系中的三维坐标(以下称坐标),而(d

x

,dy,dz,1)表示雷达坐标系原点在云台俯仰坐标系中的四维齐次坐标(以下称齐次坐标),这三个参数(d

x

,dy,dz)代表雷达关于云台的相对位置,可在安装时确定。要求雷达相对云台左右对称安装,故d

x

=0。

[0042]

云台偏航坐标系的齐次坐标p1可由云台俯仰坐标系的齐次坐标p2表示:

[0043]

p1=t(0,d

py

,0)

·rx

(β)

·

p2[0044]

其中,d

py

表示云台偏航关节和俯仰关节的垂直距离,是云台自身的参数,可在安装前测定。(0,d

py

,0)为云台俯仰坐标系原点在偏航坐标系中的坐标,β为云台的瞬时俯仰角

度。

[0045]

系统坐标系下的齐次坐标p0可由云台偏航坐标系下的齐次坐标p1表示为:

[0046]

p0=t(d

l

,-dh,db)

·ry

(α)

·

p1[0047]

其中,(d

l

,-dh,db)为测量点的安装位置,表示云台偏航坐标系原点在系统坐标系中的坐标,α为云台的偏航角度。如图2和图4所示,d

l

表示云台1在地面的投影到料场左边界的距离,dh表示云台偏航关节到地面的垂直距离,db表示云台1在地面的投影到料场后边界的距离,这三个值在设备安装时确定。

[0048]

组合前述坐标系变换,雷达的单个测量值(ρ,θ)可以转换为料堆表面点在系统坐标系的齐次坐标p0=(x,y,z,1),即:

[0049][0050]

对于测量点k,由于θ在给定区间内均匀采样,雷达每次测量的结果是一条离散的平面曲线。通过远程发送角度定位指令连续变动云台的偏航角度α或者俯仰角度β可扫描得到一系列连续变化的曲线,汇聚这些曲线形成局部点云ck={(x,y,z,1)},该测量点对应的局部点云反映了料堆局部区域的三维形状。

[0051]

雷达位于高处以及料场墙壁的复杂结构导致现场手动测距存在困难,安装位置参数的设置存在误差,导致雷达测量值到系统坐标的转换存在较大误差,直接合并局部点云生成的整体点云不能有效表达料堆的几何。本实施方式采用icp算法对相邻局部点云进行配准,实现局部点云的精准拼接。

[0052]

如图4所示,以4个测量点为例(图3中,1、2、3、4分别为云台1、云台2、云台3、云台4的投影),测量点对应的点云分别为ck,k=1,2,3,4,更多的测量点可以类似处理。c1和c2在z0方向有重叠区域,c2和c3在x0方向有重叠区域,c3和c4在z0方向有重叠区域,基于重叠区域可分别利用icp算法计算相邻点云c

i 1

到ci的变换矩阵依次对相邻点云进行拼接,按照下式可生成料堆的整体点云c:

[0053][0054]

扫描过程可能会将料场的墙壁、顶棚、行车和轨道等背景元素采集到点云中,本实施方式根据料场的几何模型对背景元素进行剔除。如图4所示,l和w为料场的长和宽,h为顶棚支架下沿距地面的高度,wo为轨道宽度dh,因此料堆点的坐标分量(x,y,z)必须满足:

[0055]

0≤x≤(w-w0)/2或(w w0)/2≤x≤w,-h≤y≤0,0≤z≤l

[0056]

上式中常数h可以推广为关于x的函数h=h(x),x∈[0,w],支持更为灵活的剔除功能。

[0057]

矩形料场在垂直方向的跨度远远小于水平方向的跨度,料堆的几何曲面可以利用高程模型进行表示。将地面w

×

l的矩形区域划分为n行m列的规则网格ω={(i,j)|i=0,

…

,m-1,j=0,

…

,n-1},d

x

和dz表示规则网格在料场宽度和长度方向的间距。料堆点云c在地面的投影为c

p

={(x,0,z)|(x,y,z,1)∈c}。若={(x,0,z)|(x,y,z,1)∈c}。若表示向下取整,

则称点(x,y,z)或其投影点(x,0,z)落入网格点(i,j)。网格点(i,j)的最近邻定义为落入网格点的点云集合网格点(i,j)的高程h(i,j)定义为最近邻的第二坐标分量绝对值的平均值。若网格点的最近邻为空集,则该网格点的高程赋值为零。基于规则网格ω和网格点的高程,在形式上料堆的高程模型dem可定义为三元组的集合:dem={(i,j,h(i,j))}|(i,j)∈ω}。

[0058]

云台机械运动的非均匀性导致点云分布不均匀,在料堆内部可能存在少量空洞,可通过观测高程值是否为零值或最近邻是否为空集来判定该网格点是否为空洞。令补洞半径为rc,若网格点(i,j)为空洞,其高程h(i,j)可近似为r

c-邻域内所有非空洞的网格点的高程平均值。参数rc的取值与空洞大小的分布有关,现场采集点云后,可视情况设置,推荐为0.1米。

[0059]

遮挡会导致料堆的部分边缘存在缺失,视觉上该边缘处存在垂直陡坡状的跳变现象,需要适当的平滑该部分的高程值。首先将高程模型dem看作图像,利用边缘检测算子如canny算子检测料堆的外围边缘,然后利用高斯滤波或者均值滤波对边缘附近的区域进行平滑。滤波窗口大小推荐为7

×

7。

[0060]

经过补洞和边缘平滑后,高程模型dem可用来计算料堆的体积v和重量设μ为料堆的密度,则:

[0061][0062][0063]

高程模型dem的每个子矩形网格{(i,j),(i 1,j),(i 1,j 1),(i,j 1)}对应四个顶点:(i

·dx

,-h(i,j),j

·dz

),((i 1)

·dx

,-h(i 1,j),j

·dz

),((i 1)

·dx

,-h(i 1,j 1),(j 1)

·dz

)和(i

·dx

,-h(i,j 1),(j 1)

·dz

)。根据对角线可将四个顶点剖分为两个三角形。遍历网格ω可生成料堆的三角面片模型,实现料堆的三维建模。

[0064]

在以上的描述中阐述了很多具体细节以便于充分理解本发明。但是以上描述仅是本发明的较佳实施例而已,本发明能够以很多不同于在此描述的其它方式来实施,因此本发明不受上面公开的具体实施的限制。同时任何熟悉本领域技术人员在不脱离本发明技术方案范围情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均仍属于本发明技术方案保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。