1.本发明涉及棱镜膜检测技术领域,特别是一种用于棱镜膜检测的成像系统。

背景技术:

2.液晶显示器的显示屏存在一定的视角,为了合乎用户的使用需求,在垂直于显示平面的方向观测显示屏要求亮度增高,而从偏离法线一定角度观测,亮度不要求很高,这就要求本来分散的光通过一些方法集中到中心观测的一定角度,使在轴中心亮度大大增加,棱镜膜就是起这样的作用。

3.棱镜膜不同于常规膜材,其表面是一个个结构相同的棱形结构,主要作用就是让分散的光集中在法线70度范围内出光,其原理利用全发射定律,使大于70度射出的光又反射回来再次被利用,可使在轴中心亮度增加110%,大量应用于显示屏行业。

4.现有技术中棱镜膜原材经过裁切机后,分成多个单张产品,再通过成像系统对产品表面进行检测,由于检测产品的特殊表面结构,光打在表面不是常规的反射成像,而会产生包含全反射、反射、折射、透射等多重影响,从而会对机器视觉识别表面缺陷造成较大影响,而且棱镜膜成像系统一般为底面成像时选择双相机且双皮带接缝处成像,无法兼容转角度料的成像(料旋转后头部易在接缝处抖动,对底面成像极不均匀),无法完整又均匀的呈现出大幅宽棱镜膜的图像效果(特殊的产品结构导致了边缘部分受视角加产品聚光的效果过曝),导致许多缺陷无法体现而漏检,最终无法使用与验收。

技术实现要素:

5.本发明的目的是为了解决上述问题,设计了一种用于棱镜膜检测的成像系统。

6.实现上述目的本发明的技术方案为,一种用于棱镜膜检测的成像系统,包括固定架,所述固定架上设置有皮带输送线,所述皮带输送线的上方设置有一排顶部相机组件,所述皮带输送线的下方设置有一排第一底部相机组件和一排第二底部相机组件,所述皮带输送线上设置有一排第一光源组件、一排第二光源组件和一排第三光源组件;

7.所述皮带输送线包括第一皮带输送组件、第二皮带输送组件、第三皮带输送组件和第四皮带输送组件,其中所述第一皮带输送组件的皮带与所述第二皮带输送组件的皮带一一对应设置,所述第二皮带输送组件的皮带与所述第三皮带输送组件的皮带呈错位设置,所述第三皮带输送组件的皮带与所述第四皮带输送组件的皮带呈错位设置;

8.所述顶部相机组件设置于第一皮带输送组件和第二皮带输送组件接缝处的正上方,所述第一底部相机组件、第二底部相机组件、第一光源组件、第二光源组件和第三光源组件均与所述皮带输送线呈一定夹角设置。

9.作为本发明的进一步说明,所述第一光源组件安装在所述第二皮带输送组件的上方,且所述第一光源组件与所述第二皮带输送组件的夹角为θ,θ的范围为70

°‑

80

°

。

10.作为本发明的进一步说明,所述第二光源组件和第三光源组件分别安装在第二皮带输送组件和第三皮带输送组件的上方,且所述第二光源组件与所述第二皮带输送组件之

间的夹角、以及所述第三光源组件与所述第三皮带输送组件之间的夹角均为β,β的范围为45

°‑

51

°

。

[0011][0012]

作为本发明的进一步说明,所述第一底部相机组件和所述第二光源组件在竖直方向上的夹角、以及所述第二底部相机组件与所述第三光源组件在竖直方向上的夹角均为α,α的范围为42

°‑

48

°

。

[0013]

作为本发明的进一步说明,所述成像系统在成像时包括以下步骤:

[0014]

(1)、产品从第一皮带输送组件方向流入此系统,在第一皮带输送组件与第二皮带输送组件的接缝处,顶部相机组件对产品扫描成像;

[0015]

(2)、产品继续前进,在第二皮带输送组件上由第一底部相机组件对产品进行扫描采图,此时一部分产品区域将被皮带遮挡;

[0016]

(3)、产品前进至第三皮带输送组件,第二底部相机组件扫描产品成像,与第一底部相机组件扫描的不同产品部位区域被遮挡;

[0017]

(4)、软件在通过算法对成像进行处理时,屏蔽皮带部位,综合后出结果。

[0018]

作为本发明的进一步说明,通过算法对图像进行处理时,主要包括以下步骤:

[0019]

s1:阈值250—255分割白色区域,白色区域垂直扩展,以全图区域与扩展区域做差,获得皮带区域;

[0020]

s2:全图区域与白色区域做差,获得产品加皮带区域,此区域与皮带区域做差获得产品区域;

[0021]

s3:对产品区域图像单独动态阈值分割,掩码200*500矩阵,动态阈值8,分割所有比周围区域高亮的疑似区域;

[0022]

s4:对产品区域图像单独动态阈值分割,掩码500*800矩阵,动态阈值12,分割所有比周围区域暗的疑似区域;

[0023]

s5:暗区域blob分析,像素面积大于300,对应实际物理尺寸0.187mm2,判定为夹层异物;

[0024]

s6:亮区域blob分析,长度15个像素,对应实际物理尺寸0.12mm,判定为划伤,小于该阈值进行下一步判断;

[0025]

s7:亮区域blob分析,面积小于80个像素,圆度大于0.4,且灰度能量大于0.9,对应实际物理尺寸0.5mm2,判定为白点,大于该阈值进行下一步判断;

[0026]

s8:亮区域blob分析,面积大于80个像素,对应实际物理尺寸0.5mm2,判定为擦伤;

[0027]

s9:将判定缺陷的区域集合进列表;

[0028]

s10:将多个图片的缺陷集合进行位置比较综合,输出最终结果。

[0029]

其有益效果在于,本发明中首先实现了皮带线上的膜材检测,避免了产品抖动、旋转带来的影响,同时共有8个8k线扫描相机,其底部分3 3的视觉成像方式配合软件逻辑对皮带干扰部分分开检测,且每个相机分段拼凑,使大幅宽产品的成像均匀,同时经多次实验测试的α、β角度可以完全兼容所有缺陷且对比度体现高,为检测算法开发大大降低了难度。

附图说明

[0030]

图1是本发明的整体结构示意图;

[0031]

图2是本发明中皮带输送线的平面结构示意图;

[0032]

图3是本发明中相机组件和光源组件与皮带输送线之间的拍摄角度的结构示意图;

[0033]

图4是本发明中成像系统中算法的流程框图;

[0034]

图5是膜材通过成像系统检测后的扫描对比效果图。

[0035]

图中,1、固定架;2、皮带输送线;21、第一皮带输送组件;22、第二皮带输送组件;23、第三皮带输送组件;24、第四皮带输送组件;3、顶部相机组件;4、第一底部相机组件;5、第二底部相机组件;6、第一光源组件;7、第二光源组件;8、第三光源组件。

具体实施方式

[0036]

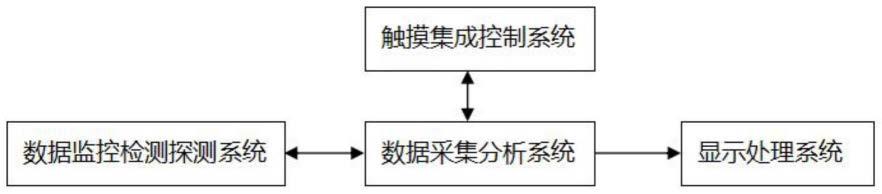

下面结合附图对本发明进行具体描述,如图1所示,一种用于棱镜膜检测的成像系统,主要包括两部分:硬件部分和软件部分,其中硬件部分主要包括以下结构:固定架1、安装在固定架1上的皮带输送线2、以及设置于皮带输送线2上方的一排顶部相机组件3、设置于皮带输送线2下方的一排第一底部相机组件4和一排第二底部相机组件5,如图2所示,皮带输送线2由四个输送组件组成,分别为第一皮带输送组件21、第二皮带输送组件22、第三皮带输送组件23和第四皮带输送组件24。

[0037]

上述第一皮带输送组件21的皮带和第二皮带输送组件22的皮带,两者的位置是一一对应的,这样能保证产品在由第一皮带输送组件21输送到第二皮带输送组件22的过程中,产品被皮带遮挡的部位是一样的;而第二皮带输送组件22的皮带与第三皮带输送组件23的皮带,两者是错位设置的,这样能保证皮带在由第二皮带输送组件22输送到第三皮带输送组件23的过程中,产品被第三皮带输送组件23的皮带遮挡的区域,是未被第二皮带输送组件22的皮带遮挡的区域;第三皮带输送组件23的皮带与第四皮带输送组件24的皮带,两者也是错位设置的,最终产品会通过第四皮带输送组件24输送出来。

[0038]

如图3所示,在本实施例中,顶部相机组件3是设有两个的,两个顶部相机组件3并排安装在固定架1的顶部,且两个顶部相机组件3的拍摄视角是正对着第一皮带输送组件21和第二皮带输送组件22的接缝处,而在第二皮带输送组件22上方还设置有第一光源组件6和第二光源组件7,在第三皮带输送组件23的上方设置有第三光源组件8,其中第一光源组件6与第二皮带输送组件22之间的夹角为θ(即第一光源组件6的光源射入第二皮带输送组件22上的入射角为θ),θ的范围为70

°‑

80

°

,在本实施例中优选75

°

,并且第一光源组件6的光源照射在皮带输送线2上的照射点位于第一皮带输送组件21和第二皮带输送组件22之间的接缝处。

[0039]

第二光源组件7与第二皮带输送组件22之间的夹角、及第三光源组件8与第三皮带输送组件23之间的夹角均为β(即光的入射角为β),β的范围为45

°‑

51

°

,本实施例中优选48

°

;本实施例中第一底部相机组件4和第二底部相机组件5各设有三个,且都呈并排安装在固定架1的底部,其中第一底部相机组件4与第二光源组件7在竖直方向上的夹角(即第一底部相机的拍摄视角是正对着第二光源组件7的光源照射在第二皮带输送组件22上所形成的照射点)、及第二底部相机组件5与第三光源组件8在竖直方向上的夹角(即第二底部相机组件5的拍摄视角是正对着第三光源组件8的光源照射在第三皮带输送组件23上所形成的照射点)均为α,α的范围为42

°‑

48

°

,本实施例中优选45

°

。

[0040]

对棱镜膜材进行检测时,首先膜材进入第一皮带输送组件21,当膜材传送到第一皮带输送组件21与第二皮带输送组件22的接缝处时,两个顶部相机组件3开始对产品扫描成像(顶面非特殊表面),然后膜材继续前进,在在第二皮带输送组件22上由第一底部相机组件4对产品进行扫描采图,此时一部分膜材的底部区域将被皮带遮挡,当膜材前进至第三皮带输送组件23的位置时,第二底部相机组件5扫描产品成像,由于第二皮带输送组件22的皮带与第三皮带输送组件23的皮带是错位设置的,因此与第一底部相机组件4扫描的不同产品部位区域会被遮挡,接着软在通过算法对成像进行处理时,屏蔽皮带部位,综合后出结果。

[0041]

现有的棱镜膜成像系统需要考虑背景均匀性,一般都将成像位置设在皮带接缝处,且相机数量小于3,无法兼容大幅面的棱镜膜均匀成像,且成像点不处于皮带上,旋转产品底部成像抖动影响大,本发明中采用8个8k线扫描相机,其底部3 3的视觉成像方式配合软件逻辑算法对皮带干扰部分分开检测,最终的成像由每个相机分段拼凑形成,使大幅宽产品成像更加均匀,需要特别说明的是,本发明中涉及的所有角度,都是以成像系统的正视面为投影面测得的,并且α、β、θ的取值都是经过多次试验测得的,可以完全兼容所有的缺陷,对比体现度高。

[0042]

本成像系统可以应用于棱镜膜片裁切制程段,其过程中具备多种型号、材质、尺寸、数量的棱镜膜裁切生产,当膜材的图像被采集完后,会通过算法对图像进行处理,通过算法对图像进行处理时,主要包括以下步骤,可以参考图4:

[0043]

s1:阈值250—255分割白色区域(即无产品、无皮带区域),白色区域垂直扩展,以全图区域与扩展区域做差,获得皮带区域;

[0044]

s2:全图区域与白色区域做差,获得产品加皮带区域,此区域与皮带区域做差获得产品区域;

[0045]

s3:对产品区域图像单独动态阈值分割,掩码200*500矩阵,动态阈值8,分割所有比周围区域高亮的疑似区域;

[0046]

s4:对产品区域图像单独动态阈值分割,掩码500*800矩阵,动态阈值12,分割所有比周围区域暗的疑似区域;

[0047]

s5:暗区域blob分析,像素面积大于300,对应实际物理尺寸0.187mm2,判定为夹层异物;

[0048]

s6:亮区域blob分析,长度15个像素,对应实际物理尺寸0.12mm,判定为划伤,小于该阈值进行下一步判断;

[0049]

s7:亮区域blob分析,面积小于80个像素,圆度大于0.4,且灰度能量大于0.9,对应实际物理尺寸0.5mm2,判定为白点,大于该阈值进行下一步判断;

[0050]

s8:亮区域blob分析,面积大于80个像素,对应实际物理尺寸0.5mm2,判定为擦伤;

[0051]

s9:将判定缺陷的区域集合进列表;

[0052]

s10:将多个图片的缺陷集合进行位置比较综合,输出最终结果。

[0053]

通过该成像系统可以检测最高1200mm宽幅的棱镜膜材产品,并且可以兼容旋转棱镜膜的成像,解决了现有技术产品抖动造成的影响,特别是对于转角产品的头部,可以更好的兼容,具体检测的效果对比图如图5所示,图中白点即为我们检测出来的产品缺陷。

[0054]

上述技术方案仅体现了本发明技术方案的优选技术方案,本技术领域的技术人员

对其中某些部分所可能做出的一些变动均体现了本发明的原理,属于本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。