1.本发明涉及印制电路板技术领域,具体涉及一种解决盲孔底部镀层分离的加工方法。

背景技术:

2.由于高科技的发展迅速,众多的电子产品都开始向轻薄短小的方向发展,而高密度互连板(hdi)适应市场的要求,走到了pcb技术发展的前沿。高密度互连印制板广泛应用于智能手机、平板电脑以及其他高端电子产品。

3.而高密度互连板在制作时需要进行成孔以及电镀填孔,所用到的成孔技术为激光成孔技术,目前激光成孔技术分为红外激光(也称为co2)成孔技术和紫外激光(也称为uv)成孔技术两大类,其中红外激光成孔技术因其具有更高效和更稳定的技术特点,从而被业内更广泛地应用。

4.高密度互连板的材质为ptfe 陶瓷,由于材料本身的特性问题,经过红外激光成孔后,盲孔底部容易产生残留物。这种残留物难以去除,使得在后续的电镀填孔中,镀层与盲孔底部的附着力不佳,从而导致镀层与盲孔出现分离的缺陷,这种缺陷的出现将给高密度互连板的下游埋下可靠性隐患,因此需要找到一种有效的加工方法,用于去除红外激光成孔时产生的残留物。

技术实现要素:

5.为了克服现有技术的不足,本发明提供一种解决盲孔底部镀层分离的加工方法,用于解决高密度互连板因盲孔底部存在较多残留物,与镀层易分离的技术问题,从而达到提高盲孔底部与镀层附着力的目的。

6.为解决上述问题,本发明所采用的技术方案如下:

7.一种解决盲孔底部镀层分离的加工方法,包括以下步骤:

8.提供一用于制作高密度互连板的基板,利用二氧化碳激光在所述基板上铣出一盲孔,并得到所述盲孔的孔径;

9.根据所述盲孔的孔径确定uv激光清扫的范围;

10.根据确定的清扫范围,利用uv激光清扫所述盲孔的底部;

11.利用除胶工艺去除uv激光清扫后所述盲孔底部的残留物,得到带有高附着力盲孔的基板。

12.作为本发明优选的实施方式,所述除胶工艺为化学除胶,所述化学除胶的参数具体为:碱当量为0.6~1.3n,高锰酸钾为35~75g/l,比重为《1.25,温度为75~85℃,时间为10~15min。

13.作为本发明优选的实施方式,所述除胶工艺为等离子除胶,所述等离子除胶的参数具体为:

14.在升温阶段,采用氧气和氮气的混合气体,所述氧气的气体流量为1000~1500cc/

min,所述氮气的气体流量为300~500cc/min,处理温度为70~90℃,处理时间为3~5min;

15.在咬蚀阶段,采用氧气、四氟化碳以及氮气的混合气体,所述氧气的气体流量为1500~2000cc/min,所述四氟化碳的气体流量为150~220cc/min,所述氮气的气体流量为200~250cc/min,处理温度为70~90℃,处理时间为45~60min;

16.在除灰阶段,采用氧气,所述氧气的气体流量为1000~1500cc/min,处理温度为70~90℃,处理时间为3~5min;

17.在活化阶段,采用氮气和氢气的混合气体,所述氮气的气体流量为300~500cc/min,所述氢气的气体流量为1000~1500cc/min,处理温度为70~90℃,处理时间为30~40min。

18.作为本发明优选的实施方式,所述等离子除胶的参数具体为:

19.在升温阶段,所述氧气的气体流量为1500cc/min,所述氮气的气体流量为500cc/min,所述处理温度为90℃,所述处理时间为3min;

20.在咬蚀阶段,所述氧气的气体流量为2000cc/min,所述四氟化碳的气体流量为220cc/min,所述氮气的气体流量为250cc/min,所述处理温度为90℃,所述处理时间为45~60min;

21.在除灰阶段,所述氧气的气体流量为1500cc/min,所述处理温度为90℃,所述处理时间为3min;

22.在活化阶段,所述氮气的气体流量为500cc/min,所述氢气的气体流量为1500cc/min,所述处理温度为90℃,所述处理时间为30min。

23.作为本发明优选的实施方式,在铣出一盲孔时,包括:

24.对所述覆铜层进行粗化,得到带有粗化表面的覆铜层;

25.在所述粗化表面上进行湿膜涂布,得到覆盖有湿膜的覆铜层;

26.对所述覆盖有湿膜的覆铜层进行烘干,使得所述湿膜干燥;

27.使用盲孔孔位底片对干燥后的覆铜层进行曝光作业;

28.对曝光后的覆铜层进行显影,得到开窗位置;

29.对所述开窗位置露出的覆铜层进行蚀刻,得到一铜窗;

30.去除剩余的所述湿膜,对所述铜窗进行二氧化碳激光铣孔,得到一盲孔。

31.作为本发明优选的实施方式,在铣出一盲孔时,还包括:

32.使用硫酸和双氧水的混合液对所述覆铜层进行粗化;

33.进行湿膜涂布时,控制所述湿膜的厚度为12~14μm;

34.对所述湿膜分3段进行烘干,第一段的烘干温度为90℃,第二段的烘干温度为95℃,第三段的烘干温度为100℃;

35.使用酸性药水对所述开窗位置露出的覆铜层进行蚀刻;

36.使用碱性药水去除剩余的所述湿膜。

37.作为本发明优选的实施方式,所述二氧化碳激光铣孔的参数具体为:脉宽为8~9μs,能量为9~12mj,发数为6~8发,加工的光圈直径为2.4~2.8mm,得到盲孔的孔径为6~8mil。

38.作为本发明优选的实施方式,在利用uv激光清扫所述盲孔的内部时,包括:

39.根据所述盲孔的孔径大小设置所述uv激光清扫的参数;

40.将带有盲槽的覆铜基板进行定位放置;

41.对定位好的覆铜基板盲槽内的残留物进行清除。

42.作为本发明优选的实施方式,所述uv激光清扫的参数具体为:能量为70~80%,清扫速度为400~500cm/s,清扫次数为3~8次,频率为400~700hz。

43.作为本发明优选的实施方式,所述uv激光清扫的参数具体为:能量为70%,清扫速度为500cm/s,清扫次数为5次,频率为500hz。

44.相比现有技术,本发明的有益效果在于:

45.(1)利用本发明提供的加工方法进行加工能有效去除高密度互连板的盲孔底部的残留物;

46.(2)利用本发明提供的加工方法进行加工能有效改善高密度互连板的盲孔底部与镀层的附着力,从而提高高密度互连板的品质;

47.(3)本发明所提供的加工方法可操作性高,从而能稳定获得高品质的高密度互连板。

48.下面结合附图和具体实施方式对本发明作进一步详细说明。

附图说明

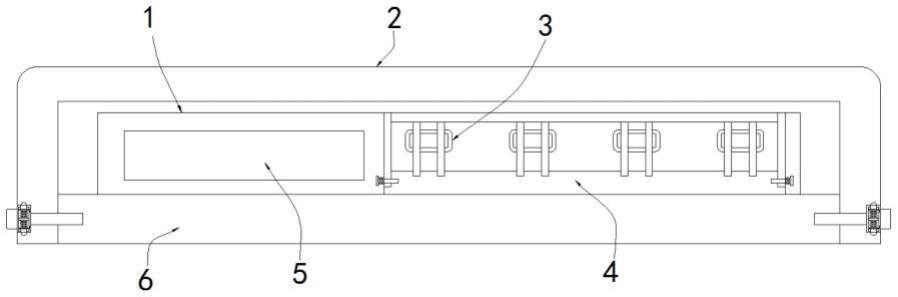

49.图1-是本发明实施例的解决盲孔底部镀层分离的加工方法步骤图;

50.图2-是带有较多残留物的盲孔的示意图;

51.图3-是带有较多残留物的盲孔镀铜后的示意图;

52.图4-是带有较多残留物的盲孔镀铜后的另一示意图;

53.图5-是本发明实施例的解决盲孔底部镀层分离的加工方法获得的盲孔的示意图;

54.图6-是本发明实施例的解决盲孔底部镀层分离的加工方法获得的盲孔镀铜后的示意图。

具体实施方式

55.本发明所提供的解决盲孔底部镀层分离的加工方法,如图1所示,包括以下步骤:

56.步骤s1:在提供一用于制作高密度互连板的基板,利用二氧化碳激光在基板上铣出一盲孔,并得到盲孔的孔径;

57.步骤s2:根据盲孔的孔径确定uv激光清扫的范围;

58.步骤s3:根据确定的清扫范围,利用uv激光清扫盲孔的底部;

59.步骤s4:利用除胶工艺去除uv激光清扫后盲孔底部的残留物,得到带有高附着力盲孔的基板。

60.在实际应用中,若盲孔的底部的残留物未得到有效的去除,如图2所示,则会导致在后续的镀铜中,盲孔底部与镀铜层间易分离,从而产生极大的品质风险。

61.采用上述带有较多残留物的盲孔进行镀铜,容易出现不良品,如图3和图4所示。

62.利用本发明提供的加工方法能有效去除盲孔底部的残留物,如图5所示,从而得到高品质的覆铜基板,如图6所示。

63.在上述步骤s4中,除胶工艺为化学除胶(高锰酸钾氧化法),化学除胶的参数具体为:碱当量为0.6~1.3n,高锰酸钾为35~75g/l,比重为《1.25,温度为75~85℃,时间为10

……

式(2);

85.其中一个重要的副反应见式(3)。

86.sio2 4hf=sif4 2h2o 式(3);

87.本发明采用等离子除胶工艺避免了传统湿法化学工艺膨松剂对孔壁玻纤位置的攻击,能够大幅降低玻纤发白和分层异常等内层互连缺陷,对预防阳极离子迁移也有极大的优势。

88.本发明采用上述的工艺参数配合相应的等离子设备能提高对盲孔内残留物去除的有效性。

89.在上述步骤s1中,在铣出一盲孔时,包括:对覆铜层进行粗化,得到带有粗化表面的覆铜层;在粗化表面上进行湿膜涂布,得到覆盖有湿膜的覆铜层;对覆盖有湿膜的覆铜层进行烘干,使得湿膜干燥;使用盲孔孔位底片对干燥后的覆铜层进行曝光作业;对曝光后的覆铜层进行显影,得到开窗位置;对开窗位置露出的覆铜层进行蚀刻,得到一铜窗;去除剩余的湿膜,对铜窗进行二氧化碳激光铣孔,得到一盲孔。

90.在上述步骤s1中,在铣出一盲孔时,还包括:使用硫酸和双氧水的混合液对覆铜层进行粗化;进行湿膜涂布时,控制湿膜的厚度为12~14μm;对湿膜分3段进行烘干,第一段的烘干温度为90℃,第二段的烘干温度为95℃,第三段的烘干温度为100℃;使用酸性药水对开窗位置露出的覆铜层进行蚀刻;使用碱性药水去除剩余的湿膜。

91.进一步地,二氧化碳激光铣孔的参数具体为:脉宽为8~9μs,能量为9~12mj,发数为6~8发,加工的光圈直径为2.4~2.8mm,得到盲孔的孔径为6~8mil。

92.优选地,二氧化碳激光铣孔的工艺参数具体如表3所示:

93.表3二氧化碳激光铣孔的工艺参数表

94.孔径(mil)脉宽(μs)能量(mj)发数光圈(mm)68962.4891282.8

95.在上述步骤s2中,在利用uv激光清扫盲孔的内部时,包括:

96.根据盲孔的孔径大小设置uv激光清扫的参数;

97.将带有盲槽的覆铜基板进行定位放置;

98.对定位好的覆铜基板盲槽内的残留物进行清除;

99.其中,在设置uv激光清扫的参数时,还包括根据二氧化碳激光铣出盲孔的孔径大小,确定uv激光清扫的范围。

100.进一步地,根据二氧化碳激光铣出盲孔的孔径大小,确定uv激光清扫的范围具体如下:比二氧化碳激光铣出的盲孔孔径整体小1mil。例:若二氧化碳激光铣出的盲孔孔径为5mil,那么uv激光清扫的孔径则为4mil,以此类推。

101.进一步地,uv激光清扫的参数具体为:能量为70~80%,清扫速度为400~500cm/s,清扫次数为3~8次,频率为400~700hz。

102.优选地,uv激光清扫的工艺参数具体如表4所示:

103.表4uv激光清扫的工艺参数表

104.能量速度(cm/s)清扫次数频率(hz)70%5005500

105.本发明所提供的带有高附着力盲孔的覆铜基板,由上述的加工方法加工得到。

106.相比现有技术,本发明的有益效果在于:

107.(1)利用本发明提供的加工方法进行加工能有效去除高密度互连板的盲孔底部的残留物;

108.(2)利用本发明提供的加工方法进行加工能有效改善高密度互连板的盲孔底部与镀层的附着力,从而提高高密度互连板的品质;

109.(3)本发明所提供的加工方法可操作性高,从而能稳定获得高品质的高密度互连板。

110.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。