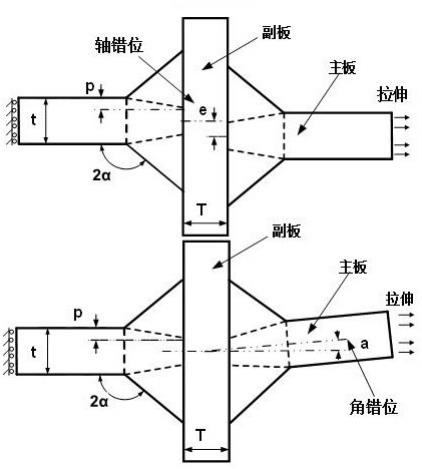

1.本发明涉及焊接接头疲劳寿命分析方法,具体是一种含错位高强低匹配承载十字焊接接头疲劳性能定量分析方法,属于焊接技术领域。主要适用于轴和角混合错位的承载十字焊接接头,即用于混合错位的焊接接头定量分析。

背景技术:

2.承载十字焊接接头广泛应用于桥梁、船舶和海洋平台及工程机械等领域结构件中,特别在关键结构中起到决定性的连接和承载作用。在轻量化工程结构的制造中,对于精度要求较高的承载十字形焊接接头,由于焊接制造工艺、结构约束条件及复杂结构特征的多重作用,会出现位移错位或角错位等不同特征的焊接结构缺陷,对整体焊接结构的可靠性及安全服役造成巨大威胁。

3.目前,不同的疲劳设计标准中,已通过简单的疲劳强度修正公式纳入不同类型错位对疲劳强度的影响分析。对于典型焊接接头而言,不同标准根据不同的接头形式采用了相应的s-n曲线及疲劳强度等级。但对于错位的影响无法通过简化的修正公式或者疲劳等级曲线对疲劳强度准确的分析。尽管基于s-n曲线的疲劳评估方法不断改进,但某些标准的结果和评估程序的可靠性仍然保守并具有局限性,需结合具体接头形式及局部几何特征进行。

4.焊接接头的疲劳强度取决于失效区域的局部应力场,缺口应力强度因子(nsif)作为有效的疲劳损伤参数,用于评估焊接接头的疲劳寿命。基于nsif的williams公式可以准确描述缺口区域的应力分布,但是,nsif的计算需要缺口尖端精细的网格划分以及处理过程中大量的计算资源,并且由于缺口不同张开角度对应的nsif单位不同使得接头的疲劳特征参数不能直接进行评估。平均应变能(sed)方法是基于nsif在奇异性区域准确描述疲劳失效行为的有效替代方法。

5.综上所述,针对承载接头存在的不同错位类型会造成疲劳强度和疲劳寿命显著降低等问题,基于sed修正系数的方法分析错位对疲劳性能的影响,量化分析疲劳失效行为和疲劳寿命可以有效提高焊接结构使用的安全性。

技术实现要素:

6.本发明的目的是提供一种含错位承载型十字焊接接头疲劳性能定量分析方法,以解决不同类型错位影响下,对于承载十字焊接接头的疲劳失效区域和疲劳寿命的定量分析。

7.本发明采用的技术方案是:一种含错位承载型十字焊接接头疲劳性能定量分析方法,基于焊接接头的疲劳强度取决于失效区域的局部应力场,受到载荷状态和局部几何参数变化的影响,平均应变能基于缺口应力强度因子能够准确描述局部应力状态且显著减少分析过程的计算,主要从sed方法的角度进行分析,通过建立相应的缺口特征解析模型,实现不同缺口张开角的疲劳指示参数的快速化确定及准确性对比分析,通过分析平均应变能

在s-n曲线中的应用,最终获得承载十字接头的疲劳寿命分析;具体包括如下步骤:

8.步骤一:确定十字焊接接头疲劳寿命和包括错位程度的承载接头局部几何形状参数:分别获取承载接头高周疲劳寿命n和承载接头局部几何形状参数,承载接头局部几何形状参数包括焊接接头的几何参数主板厚度t、副板厚度t、接头焊接大小h、熔覆率p、轴错位大小e、角错位大小a,所述参数用于有限元解析模型的建立和解析模型的定量分析;

9.步骤二:通过有限元计算方法确定各参数模型下潜在失效区域的平均应变能密度基于十字焊接接头试样特征建立二维有限元解析模型,极坐标系下线弹性均质模型某点的应变能由下式确定:

[0010][0011]

式中,e表示弹性模量;v表示泊松比;σi和τi表示该点方向上正应力和切应力大小;在焊根和焊趾等潜在失效区域的缺口尖端位置建立半径为r的扇形区域或半径为r的三维扇形圆柱体,其平均应变能表示为式(2),特征参数ei的经验公式表示为式(3)、(4)。

[0012][0013]

e1=-5.373

·

10-6

(2α)2 6.151

·

10-4

(2α) 0.1330(3)

[0014]

e2=4.809

·

10-6

(2α)

2-2.346

·

10-4

(2α) 0.3400(4)

[0015]

式中,是不同类型(拉伸型和张开型)缺口应力应力强度因子,ei是关于泊松比和张开角的相关参数,λ是缺口张开角特征参数。建立承载型十字焊接接头二维有限元模型,分别计算不同几何形状参数模型下焊根和焊趾处平均应变能

[0016]

步骤三:步骤一:确定十字焊接接头疲劳寿命和包括错位程度的承载接头局部几何形状参数:所述参数用于有限元解析模型的建立和解析模型的定量分析;所述参数包括承载接头高周疲劳寿命n,以及焊接接头的几何参数主板厚度t、副板厚度t、接头焊接大小h、熔覆率p、位移错位大小e、角错位大小a,

[0017]

步骤二:通过有限元分析方法确定各参数模型下潜在失效区域的平均应变能密度

[0018]

基于十字焊接接头试样特征建立二维有限元疲劳特征值解析模型,极坐标系下线弹性均质模型某点的应变能由下式确定:

[0019][0020]

式中,e表示弹性模量;v表示泊松比;σi和τi表示该点方向上正应力和切应力大小。在焊根和焊趾等潜在失效区域的缺口尖端位置建立半径为r的扇形区域或半径为r的三维扇形圆柱体,其平均应变能式(2),特征参数ei的经验公式为式(3)和(4);

[0021][0022]

e1=-5.373

·

10-6

(2α)2 6.151

·

10-4

(2α) 0.1330(3)

[0023]

e2=4.809

·

10-6

(2α)

2-2.346

·

10-4

(2α) 0.3400(4)

[0024]

式中,是不同类型拉伸型和张开型缺口应力应力强度因子,ei是关于泊松比和张开角的相关参数,λ是缺口张开角特征参数,建立承载型十字焊接接头二维有限元模型,分别计算不同几何形状参数模型下焊根和焊趾处平均应变能

[0025]

步骤三:基于理想疲劳解析模型引入平均应变能修正参数km量化分析不同程度错位的影响:根据缺口力学方法,通过引用无量纲参数ki,缺口应力强度因子简化为下式:

[0026][0027]

式中,δσn为名义应力范围,结合式(2)和式(5),平均应变能表示为:

[0028][0029]

通过代换wi=ei·ki

和引入修正参数w

i,k

·

wk,考虑不同类型错位的平均应变能由式(6)和(7)表示:

[0030][0031]

式中,w

i,k

和wk为考虑局部细节的修正系数,其中w

i,k

和错位程度相关,wk和其它局部几何参数相关;

[0032]

步骤四:解析模型误差分析及矫正

[0033]

基于有限元缺口应力强度因子分析结果,所述解析模型平均应变能的准确性:

[0034][0035]

基于有限元平均应变能分析结果,所述解析模型平均应变能的准确性:

[0036][0037]

通过对比解析模型和有限元分析结果对比,误差较大时,重复步骤三采用不同的多参数拟合方程方法。

[0038]

步骤五:基于解析模型的疲劳失效区域和疲劳寿命预测:通过解析模型的量化计算分析,考虑不同承载状态和局部几何特征确定焊根和焊趾处平均应变能数值,结合平均应变能结果变化规律判断十字接接头中潜在的疲劳失效位置,根据疲劳试验获取试样疲劳寿命n,建立平均应变能和材料疲劳寿命之间存在的曲线关系方程,同工况承载接头疲劳寿命可以通过下式进行估算:

[0039][0040]

进一步地,所述的承载十字接头主板坡口角度为60

°

,坡口间隙为2mm,载荷条件为单向拉伸且副板不受边界条件约束的高周疲劳的分析。

[0041]

进一步地,步骤三中不含轴和角错位的理想模型其定量解析模型为:

[0042]wtoe

=0.4168-3.416

·

e-3.416

·

(h/t)

1.998

·

e-2.857

·

(h/t)-3.48

·

(p/t)

[0043]wroot

=0.2392-6.575

·

e-2.183

·

(h/t)

1.793

·

e-2.113

·

(h/t)-2.307

·

(p/t)

[0044]

式中,h/t和p/t分别为焊缝大小及熔透率与板厚比率,w

toe

和w

root

分别为焊根与焊趾处的应变能密度几何特征值。

[0045]

进一步地,步骤三中,含轴错位模型其定量解析模型为:

[0046][0047][0048]

式中,x为错位量,w

a,toe

和w

a,root

分别为焊根与焊趾处的轴错位下应变能密度几何特征值,w

m,toe

和w

m,root

分别为焊根与焊趾处的角错位下应变能密度几何特征值。

[0049]

进一步地,步骤三中含角错位理想模型其定量解析模型为:

[0050][0051][0052]

式中,x为错位量,趾处的轴错w

e,toe

和w

e,root

分别为焊根与焊位下应变能密度几何特征值,w

m,toe

和w

m,root

分别为焊根与焊趾处的角错位下应变能密度几何特征值。

[0053]

进一步地,步骤三中,含混合错位理想模型其定量解析模型计算方法和权利要求4和权利要求5一致。

[0054]

进一步地,步骤三中,w

i,k

和wm的拟合包括幂函数拟合和二次拟合方法,其中

[0055]

幂函数拟合公式为:

[0056]

y=axb[0057]

二次拟合公式为:

[0058]

y=ax bx cx2[0059]

进一步地,步骤四中通过对比解析模型和有限元分析结果对比,误差较大时,重复步骤三采用不同的多参数拟合方程方法。

[0060]

本发明与现有技术比较其创造性及有益效果主要是:(1)已有文献和疲劳设计准则针对典型焊件提出各种修正系数,但很难针对具体焊接细节分析,本发明结合加载条件和局部几何参数的影响引入修正系数的思路和方法,为后续承载接头的疲劳设计提供基础。(2)错位显著降低承载焊件疲劳强度,通过引入错位的影响,解析模型能够定量分析错位对于局部应力状态的影响,尤其是受缺陷影响显著的轻量化结构,节省了有限元解析模型建立和计算资源。(3)通过对比分析不同位置处疲劳指示参数的变化量,能够用于预测疲劳失效区域,通过疲劳实验,能有效建立模型和疲劳寿命的关系。(4)上述公式建立了特定条件下只有位移错位和角错位的模型。对于混合错位承载型十字焊接接头,结合有限元分析结果建立多参数拟合方程,考虑了不同相对位置对于局部应力状态的影响,具有较高的准确度,具有良好的工程应用价值。(5)本发明相比于疲劳设计准则中的简单叠加,本发明

考虑焊接接头位移错位和角错位相对位置的影响,准确性和可靠性具有显著提升。

附图说明

[0061]

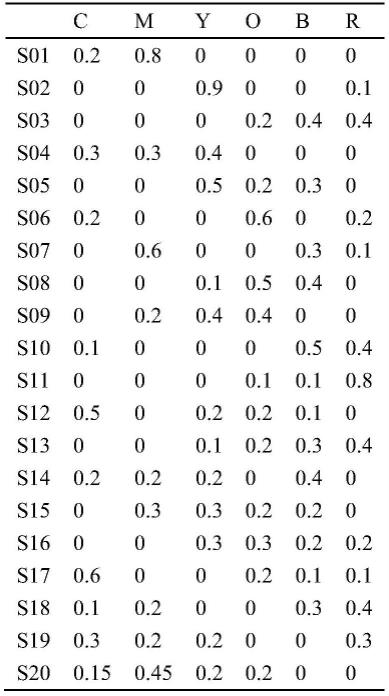

图1是本发明含轴和角错位的承载焊接接头局部细节图;

[0062]

图2是理想承载模型的解析模型和有限元结果对比图;

[0063]

图3是基于解析模型的疲劳失效区域预测图;

[0064]

图4是基于解析模型的疲劳寿命预测图。

具体实施方式

[0065]

为有助于本领域技术人员对本发明技术方案和效果的理解,下面结合附图和实施方式对本发明进一步详细说明。

[0066]

实现本方法的前提是,所述的承载十字接头承载板坡口角度为60

°

,坡口间隙为2mm,载荷条件为单向拉伸且副板不受边界条件约束的高周疲劳的分析。其解析模型适用于轴错位比(e/t)在0-1之间,角错位比(a/t)在0-1之间的承载十字接头,不适于副板固定的焊接接头。

[0067]

本实施例的方法是基于平均应变能分析理想承载接头的高周疲劳评估方法,通过考虑局部几何参数影响将修正参数引入平均应变能解析模型,将理想接头的疲劳评估方法应用到含有不同类型错位承载焊接接头的定量分析方法,以下给出具体实施方法用来进一步说明本发明方法,但并不仅限于此案例:

[0068]

如图1所示,承载型十字接头由起承载作用的主板及具有连接功能的副板焊接而成,主板与副板对接时会产生错位,错位分为轴错位及角错位,错位的存在对接头的疲劳强度产生影响。图1的上半部显示的是轴错位,下半部显示的是角错位。鉴于轴错位和角错位在疲劳性能定量分析方法没有差异性,所以就不一一单独说明。承载十字接头承载板坡口角度为60

°

,坡口间隙为2mm,载荷条件为单向拉伸且副板不受边界条件约束的高周疲劳的分析。其解析模型适用于轴错位比(e/t)在0-1之间,角错位比(a/t)在0-1之间的承载十字接头,不适于副板固定的焊接接头。

[0069]

步骤一:确定十字焊接接头疲劳寿命和包括错位程度的承载接头局部几何形状参数:

[0070]

分别获取承载接头高周疲劳寿命n,以及焊接接头的几何参数主板厚度t、副板厚度t、接头焊脚大小h、熔覆率p、位移错位大小e、角错位大小a,所述参数用于有限元解析模型的建立和解析模型的定量分析。

[0071]

步骤二:通过有限元分析方法确定各参数模型下潜在失效区域的平均应变能密度

[0072]

基于十字焊接接头试样特征建立二维有限元解析模型,极坐标系下,线弹性均质模型某点的应变能可以由下式确定:

[0073][0074]

式中,e表示弹性模量;v表示泊松比;σi和τi表示该点方向上正应力和切应力大小。在焊根和焊趾等潜在失效区域的缺口尖端位置建立半径为r的扇形区域或半径为r的扇形

圆柱体(三维),其平均应变能表示为式(2),特征参数ei的经验公式表示为式(3)(4)。

[0075][0076]

e1=-5.373

·

10-6

(2α)2 6.151

·

10-4

(2α) 0.1330(3)

[0077]

e2=4.809

·

10-6

(2α)

2-2.346

·

10-4

(2α) 0.3400(4)

[0078]

式中,是不同类型(拉伸型和张开型)缺口应力应力强度因子,ei是关于泊松比和张开角的相关参数,λ是缺口张开角特征参数。分别以实验所测试样数据以及主板和副板为12mm、位移错位比(e/t)在0-0.8以0.1为增量、角错位(a)在0-8

°

以1

°

为增量、焊脚比(h/t)在0.3-1.5以0.3为增量、熔覆比(p/t)在0-0.5以0.1为增量建立实验和理想承载型十字焊接接头二维有限元模型,分别计算不同几何形状参数模型下焊根和焊趾处平均应变能

[0079]

步骤三:基于理想疲劳解析模型引入平均应变能修正参数km量化分析不同程度错位的影响。

[0080]

根据缺口力学方法,通过引用无量纲参数ki,缺口应力强度因子简化为下式:

[0081][0082]

式中,vσn为名义应力范围,结合(2)和(5),平均应变能可以表示为:

[0083][0084]

通过代换wi=ei·ki

和引入修正参数w

i,k

·

wk,考虑不同类型错位的平均应变能可以由式(6)和(7)表示:

[0085][0086]

式中,w

i,k

·

wk为考虑局部细节的修正系数,w

i,k

和错位程度相关,wk和其他局部几何参数相关。w

i,k

和wm的拟合包括幂函数拟合和二次拟合方法获得,其中幂函数拟合公式为:

[0087]

y=axb(8)

[0088]

二次拟合公式为:

[0089]

y=ax bx cx2(9)

[0090]

针对不含位移错位和角错位的理想模型其定量解析模型的wi为:

[0091]wtoe

=0.4168-3.416

·

e-3.416

·

(h/t)

1.998

·

e-2.857

·

(h/t)-3.48

·

(p/t)

(10)

[0092]wroot

=0.2392-6.575

·

e-2.183

·

(h/t)

1.793

·

e-2.113

·

(h/t)-2.307

·

(p/t)

(11)

[0093]

针对含轴错位理想模型其定量解析模型的w

i,k

和wk为:

[0094]

[0095][0096]

针对含角错位理想模型其定量解析模型的w

i,k

和wk为:

[0097][0098][0099]

位移错位的焊趾和焊根处平均应变能通过分别结合(10)、(12)、(13)和(11)、(12)、(13)计算,角错位的焊趾和焊根处平均应变能通过分别结合(10)、(14)、(15)和(11)、(14)、(15)计算。针对含混合错位理想模型其定量解析模型的w

i,k

和wk和位移错位和角错位的解析模型计算方法和要求一致。

[0100]

步骤四:解析模型误差分析及矫正

[0101]

基于有限元缺口应力强度因子分析结果,所述解析模型平均应变能的准确性:

[0102][0103]

基于有限元平均应变能分析结果,所述解析模型平均应变能的准确性:

[0104][0105]

通过对比解析模型和有限元分析结果对比,误差较大时,重复步骤三采用不同的多参数拟合方程方法。参照图2所示的基于有限元平均应变能分析结果和解析模型的对比图,可以看出大部分误差主要集中在5%左右,说明解析模型具有较高的精确度。

[0106]

步骤五:基于解析模型的疲劳失效区域和疲劳寿命预测:

[0107]

通过解析模型的量化计算分析,考虑不同承载状态和局部几何特征确定焊根和焊趾处平均应变能数值,结合平均应变能结果变化规律判断十字接接头中潜在的疲劳失效位置,参照图3所示的基于解析模型的疲劳失效区域预测图,焊根和焊趾处平均应变能数值,是基于解析模型的疲劳失效区域预测,本方法可以有效预测试样的失效区域。根据疲劳试验获取试样疲劳寿命n,建立平均应变能和材料疲劳寿命之间存在的曲线关系方程,同工况承载接头疲劳寿命可以通过下式进行估算:

[0108][0109]

如图4所示的基于解析模型的疲劳寿命预测图,通过解析模型的疲劳寿命预测和真实疲劳寿命对比,从图中可见数据均在同一数量级,证明基于错位的解析方程可以用于疲劳强度的设计参考。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。